合铜黄高速特大桥制造安装工艺

2021-04-26吕正东桂文涛

吕正东,桂文涛,叶 顺

(海波重型工程科技股份有限公司,湖北 武汉430207)

0 引 言

引江济淮工程曾称江淮运河,为沟通长江、淮河两大水系的宏伟工程。本项目位于安徽省合肥市庐江县柯坦镇,江淮运河菜子湖段和合铜黄高速公路交叉处。

主桥内立面于-2.074%单向纵坡上,平面线形为圆曲线接直线。其中小桩号侧引桥位于半径R=4 994 m 圆曲线上,主桥位于圆曲线及直线段,大桩号侧引桥位于直线段。

拱肋采用钢箱截面,桥面外侧左右两道。主桥计算跨径280 m,矢高58 m,矢跨比1/4.83,拱轴线线型为m=1.3 的悬链线。拱肋为提篮拱,拱脚横向中心间距33.5 m,主拱肋横向内倾8°(见图1)。

图1 合铜黄特大桥主桥布置图

主桥桥面结构宽31.0 m,桥面布置为:1.45 m(吊杆区)+0.9 m(检修道)+a(护栏调整区)+0.5 m(护栏)+11.25 m(行车道)+2.0 m(中分带)+11.5 m(行车道)+0.5 m(护栏)+b(护栏调整区)+0.9 m(检修道)+1.45 m(吊杆区)。

主桥钢结构总重约7 655 t,拱肋最大构件起吊重128 t,桥面系最大构件最大起吊重24.6 t。

1 总体工艺部署

根据合黄铜高速特大桥的结构特点,重视制造精度,控制焊接变形是保障桥梁线形和尺寸正确性的关键。结合工厂已建和在建钢箱拱桥制造方面的成功经验,合黄铜高速特大桥钢结构制造总体思路如下[1-3]:

1.1 制造及运输

合铜黄特大桥项目制造及安装工作涉及的桥梁主体主要分为钢结构主拱圈和桥面系钢混结合梁两部分,主拱圈与钢混结合梁桥面系之间采用钢绞线吊索锚固连接。

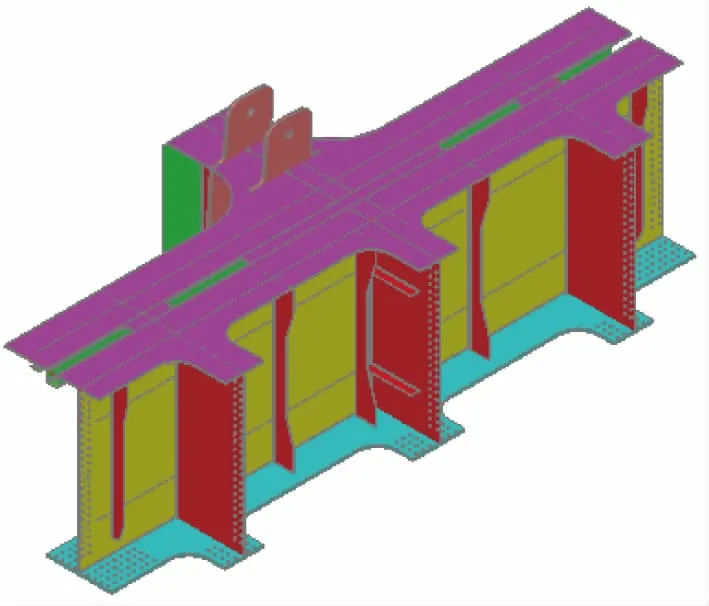

(1)钢结构桥面系制造:钢结构桥面系进一步划分为主纵梁、横梁、小纵梁分段构件,按构件安装顺序分批进行原材料料复验→零件下料→零件钻孔→零件加工→单元件制作→单元件矫正→喷砂、涂装第一道面漆→发运至桥位梁场→分段拼装→拼接板配钻→分段油漆补涂→标记标识工艺步骤进行(见图2)。

图2 合铜黄特大桥钢格梁构件示意图

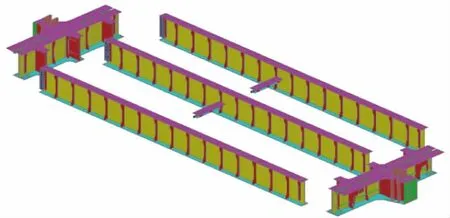

其中格构梁主梁、横梁、小纵梁单元件阶段在工厂内进行首轮试拼装,在厂内完成喷砂、涂装底漆、中间漆、第一道面漆后,存梁待发往安装现场(见图3)。

图3 合铜黄特大桥钢格梁预拼布置图

(2)主拱单元制造:因主拱分段单件质量大,运输至安装现场难度大,在厂内划分为顶板单元、底板单元、腹板单元、隔板单元、横撑分段,按现场吊装顺序逐批完成材料复验→零件下料→零件加工→工字钢部件组装→标准件分段制造→分段矫正→预拼装→分段涂装→标记标识工序,检验合格存放待发(见图4)。

图4 合铜黄特大桥主拱单元示意图

(3)分段构件运输:因本项目制造厂距离桥位安装地点较远,需对路、桥、隧等特殊位置限高、限宽、坡度、转弯半径等项目进行勘测、分析,拟定钢钢梁及零部件运输路线,结合本项目运输的梁段尺寸及重量相对应的选择车型进行装载,在梁段装车前必须在装载车辆的平板与单元件、单元件与单元件相接触的位置铺设垫木以防止单元件在运输过程中与单元件和车辆平板直接碰撞,防止构件运输过程中受损(见图5)。

图5 合铜黄特大桥构件运输示意图

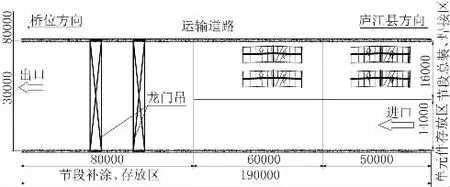

(4)拱肋分段拼装:本项目拱肋分段采用卧式拼装法在桥位梁场分轮次进行匹配拼装,其中为保证工期节点按时完成,拱脚段进行1+1 模式匹配,剩余拱肋分段按3+2 模式进行拼装(见图6)。

拱肋拼装顺序为:腹板单元件上胎架定位→横隔板单元件定位(锚箱隔板定位)→顶、底板单元件定位→腹板单元件定位→配钻顶、底、腹纵肋拼接板→装焊附件(临时吊耳)→整体焊接→翻身焊接→矫正→装焊附件(临时吊耳),见图7。

图6 合铜黄特大桥主拱拼装布置图(单位:mm)

图7 合铜黄特大桥主拱拼装示意图

1.2 桥位安装工艺

本项目工地安装总体采用支架吊装法实施,采用先梁后拱的施工方案。即先安装架设桥面系,再安装主拱肋,待拱肋支架拆除后安装预制板,然后安装吊索,精确调整索力及线形后,拆除桥面系支架。

(1)桥面系安装:临时支架布置前复测桥位永久支墩标高,根据预定架设方法结合实测数据进行实地调整,确保临时支架能准确安装在预期地点,提供后期桥梁主结构件安装条件(见图8)。

图8 合铜黄特大桥桥面钢构件安装布置图

桥面系钢主梁从拱脚两端向跨中侧方向依次吊装吊装,吊装过程中完成横梁与横梁、主梁间焊接及横梁间的小纵梁吊装、冲钉定位、高强螺栓连接(边跨预吊离分段采用普通螺栓连接,最终就位后采用高强螺栓连接),主梁合拢待肋间横撑安装后进行,安装6 个节段以上后,临时边跨部分梁段,作为施工便道。期间桥面预制板在不影响拱肋支架架设的前提下同步安装,为预留拱肋临时支架通过孔洞,拱肋临时支架位置桥面预制板先不安装。

(2)拱肋安装:安装前复测拱脚安装着落点实际标高,搭设拱肋临时支架构件,吊装定位拱脚段。从拱脚段往拱顶段对称吊装,精调后焊接节段间的环缝、高强螺栓连接,主拱合拢,安装拱肋检修通道,安装避雷针支架(见图9)。

图9 合铜黄特大桥主供安装布置图

(3)支架卸载:待拱肋合龙段吊装完成后,复测拱肋各项几何数据,确认满足阶段性要求后进行拱肋支架卸载,拆除拱肋临时支架,进行桥面系拱肋支架预孔洞位置预制桥面板安装(见图10)。

图10 合铜黄特大桥主供支架卸载示意图

复测桥面标高,依次由边跨向中跨,自上而下安装主供与桥面系之间吊索,并完成吊索第一次张拉,再次进行标高数据复测,确认满足要求后卸载拆除桥面系底部临支架。精调索力及线性,完成验收(见图11)。

图11 合铜黄特大桥桥面系支架卸载示意图(单位:mm)

2 重难点分析及控制措施.

2.1 重难点分析

主桥所有钢构件采用陆路运输至桥址,拱肋拱脚节段重128.1 t,拱脚定位的精度决定了拱肋的整体安装线形,拱肋的线型决定了成桥线型,拱肋吊杆隔板和桥面主梁吊点耳板角度的控制决定了钢绞线吊杆的安装质量,制造时的角度控制要求高,为满足结构承载要求,本桥采用的板厚相对较厚,收缩大,焊接不易控制,直接关乎桥面系的线型控制,故以上为本项目重难点。

2.2 重难点控制措施

2.2.1 主拱拱脚安装定位

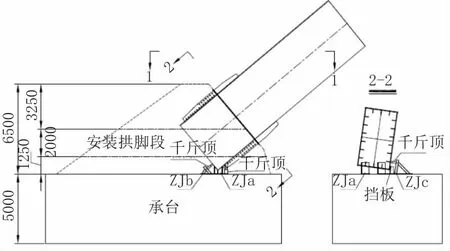

(1)拱脚段安装时通过在拱脚侧承台处设置定位预埋件,拱顶侧搭设格构柱支架,并在拱脚预埋件和拱顶支架设置千斤顶调整里程、高程及横向位置精度;

(2)配备专业测量人员,采用全站仪进行测量,确保控制网投测精确,保证拱脚段安装位置精确;

(3)拱脚定位安装后通过在拱脚四周搭设劲性骨架与格构柱支架设横联支撑,保证拱脚定位后的稳定(见图12)。

图12 合铜黄特大桥主供定位示意图(单位:mm)

2.2.2 拱肋制造线形控制

(1)拱肋线型结合设计院和监控单位提供的预拱度精确放样;

(2)拱肋顶、底、腹板均采用数控切割机精确下料,保证零件线型精确;

(3)拱肋制造采用“短线法”进行卧拼,保证拱肋节段制造线型精确;

(4)拱肋制造时纵肋匹配钻孔,安装时通过纵肋的匹配栓接保证拱肋的安装线型精确;

(5)拱肋采用“短线法”进行卧拼匹配制造,绘制地样线时以吊点隔板为基准定位,保证吊点隔板相对位置精确,同时辅以全站仪等设备,保证拱肋吊点线型精确;

(6)主梁分段以吊点为基准进行主梁标准件的制造,同时辅以定位工装保证吊点耳板的安装精度。

2.2.3 桥面系线形控制

(1)桥面系结合梁主梁顶、底、腹板均采用数控切割机精确下料,保证零件线型精确;

(2)采用标准件专用工装胎架,严格控制标准件制作精度;

(3)桥面系结合梁标准件制造完成后,进行首轮预拼装合格后方可出厂,保证结合梁制造线型精确;

(4)通过调整支架和吊索,同时,配备专业测量人员,采用全站仪进行测量,确保控制网投测精确,保证桥面系结合梁安装精确。

2.2.4 结构件焊接

(1)正式施工前首先系统的开展焊接工艺评定等工作,优选出合适的焊接工艺;

(2)焊前对机具、坡口质量、焊材、钢板是否预热进行检查,焊中对焊接工艺参数、层间温度、焊接道数进行监控,焊后对外观质量、焊后打磨、无损探伤等进行监控,确保本工程焊接施工受控。

(3)进场的焊工必须是持证上岗,焊前必须进行焊接考试。

3 结 语

本项目位于江淮运河菜籽湖段与合铜黄高速公路交叉处,该段为济淮提供水源并兼顾巢湖生态引水,规划为Ⅲ级航道。交叉处合铜黄高速公路现状为路基段,路基宽度26m,双向四车道,根据规划航道的要求同时,也对本项目的实施提出了较高的要求,桥梁钢结构分段多、焊缝多、安装精度要求高,施工期间水上交通组织难度大等,对施工过程控制都提出了极高要求。