直升机电液伺服飞控作动系统设计与实现

2021-04-23滕利强王文山刘艺宁余书秀

滕利强, 王文山, 刘艺宁, 余书秀

(航空工业庆安集团有限公司, 陕西 西安 710077)

引言

随着飞行控制技术的发展,国内外先进直升机的飞行控制系统已普遍采用电传操纵技术,与应用传统助力机械操纵技术的飞行控制系统相比,采用电传操纵技术的飞行控制系统可极大地改善直升机的飞行品质,减轻飞行员的操纵负担[1],并为主动控制技术和综合飞行控制技术的直升机领域应用奠定基础。

飞控作动系统是飞控系统的子系统,主要由控制单元和作动器组成。在直升机领域,该系统可根据飞控计算机(FCC)的指令调节桨距或驱动舵面,而常规直升机具有操纵面少、桨叶间耦合度高、作动器故障后无法重构等特点,故该系统可直接影响飞行安全,是机上的重要子系统。

当前,国外主流直升机公司所生产的先进直升机已普遍采用电传操纵技术,相关机型的飞控作动系统有采用集中式架构、分布式架构、电液伺服作动技术和直接驱动作动技术等[2-4],在技术应用上呈现出多样性。

而我国直升机领域由于受相关技术的发展限制,现役绝大多数国产直升机的飞控作动系统仍然采用传统的液压助力作动技术,仅某型直升机实现了电传作动技术的工程应用,与国外现状相比技术单一性,没有呈现出技术多样性。

基于上述因素,本研究在对比分析国外先进直升机飞控作动系统的基础上,总结相关技术特点,以国内某型直升机为目标应用平台,对飞控作动系统进行架构设计和部分关键技术研究,并借鉴相关系统的研制经验[5-6],以建模仿真和工程试验的方法对系统特性进行验证。计划通过本项研究为我国直升机电传飞控作动系统领域的技术多样性进行有益探索。

1 国外典型先进直升机飞控作动系统对比

目前国外先进的直升机生产公司主要集中在欧洲和美国,典型代表公司有空客直升机公司和美国西柯斯基公司等,所生产的先进直升机体现了当今直升机领域所使用的新技术和发展方向。因此,本研究将对前述两家公司所生产的典型先进直升机在飞控作动系统方面进行对比分析,并结合我国相关领域的技术现状开展研究工作。

1.1 NH-90直升机

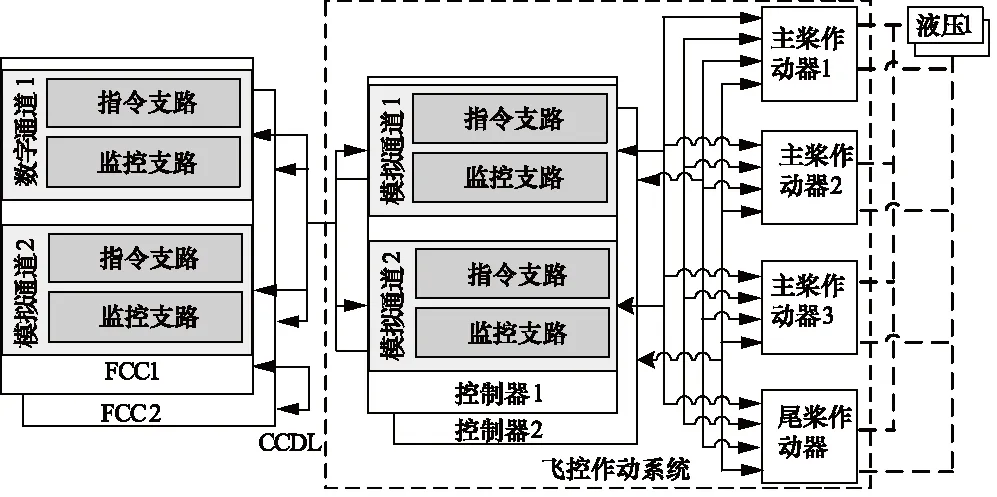

NH-90是空中客车直升机公司研制的一款双发中型单旋翼多用途直升机。该机是全球首款采用电传操纵技术的投入使用机型[4],被誉为欧洲直升机工业实力的新标杆。该机飞控作动系统的架构如图1所示,系统具有以下特点:

(1) 系统采用分布式架构,作动控制器独立于FCC,通过电缆与FCC进行信息传输;

(2) 系统整体采用电气四余度、液压机械双余度构型,由2台作动器控制器,3台主桨作动器和1台尾桨作动器组成;

(3) 主桨作动器和尾桨作动器均为液压双余度串联构型,主-主工作,采用旋转式直接驱动阀(R-DDV)技术,由电气四余度电机共轴驱动2个R-DDV,实现双系液压的作动筒油液分配;

图1 NH-90直升机飞控作动系统架构

(4) 控制器采用模拟伺服控制技术,具有较强的抗干扰能力,单台控制器内有2个伺服控制通道,单通道采用指令+监控构型,以保证飞控作动系统具有电气三次故障-工作的容错能力。

1.2 RAH-66直升机

RAH-66“科曼奇”直升机是美国波音公司和西科斯基公司合作研发的一款双发单旋翼隐身武装/攻击直升机,是美国首款采用电传操纵技术的直升机。自该机开始美国先进直升机进入了电传操纵时代,通过该机所掌握的三余度电传操纵技术被用于后续多个机型,例如,S-92直升机和最新改进型CH-53K与UH-60M直升机等。该机的飞控作动系统具有以下特点[2]:

(1) 系统采用集中式架构,作动器的控制单元以板卡形式集成在FCC中;

(2) 系统整体采用电气三余度、液压机械双余度构型,由3台FCC中的3个独立作动器控制单元,3台主桨作动器和1台尾桨作动器组成;

(3) 主桨作动器为液压机械双余度并联单耳输出构型,尾桨作动器为液压双余度串联构型,均为主-主工作,采用电液伺服阀(EHV)技术,由2台独立的电气三余度EHV,实现双系液压的作动筒油液分配。

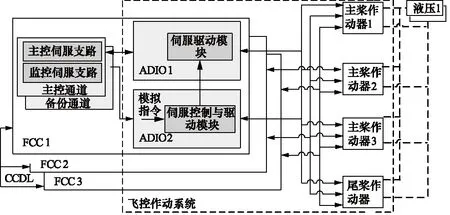

1.3 S-92直升机

S-92直升机是美国西科斯基飞机公司研制的一款双发中型单旋翼多用途直升机,且是全球首款通过美国和欧洲适航认证的直升机,具有很高的安全性。该机采用电传操纵技术,飞控作动系统的架构、余度配置和作动技术等特点均与RAH-66直升机相同,系统架构如图2所示[3]。

图2 S-92直升机飞控作动系统架构

该型直升机的作动器控制单元采用模拟伺服控制技术,具有较强的抗干扰能力,单台FCC内有1个伺服控制通道,由于FCC采用主控+监控构型,因此,可以保证飞控作动系统具有电气二次故障——工作的容错能力。

1.4 对比分析

根据上述三种采用电传操纵技术的国外典型先进

表1 国外典型先进直升机飞控作动系统对比

直升机介绍,梳理出相关飞控作动系统的技术特点,如表1所示。

对表1所示进行分析,可以得以下结论:

(1) 常规单旋翼直升机具有操纵面少、桨叶间耦合度高、飞控作动器故障后无法重构等特点,因此,为了保证飞行安全,飞控作动系统多采用电气三余度或四余度;

(2) 在液压余度方面,飞控作动器的液压余度多为两余度;

(3) 与机上其他系统相比,飞控作动系统具有较高的频响要求,且为了提高作动系统的抗电磁干扰能力,系统通常采用模拟控制技术;

(4) 三型直升机中,NH-90直升机的飞控作动器采用DDV,与EHV相比,该类型阀虽具有抗油液污染能力强的特点,但是驱动电流通常为安培级,远大于伺服阀工作所需的毫安级电流,电功耗和发热量也更大。其他两型直升机的飞控作动器则采用EHV,且从目前所检索到的资料来看,现役采用电传操纵技术的大多数固定翼飞机和直升机飞控作动器多采用EHV,并且随着EHV技术的发展,EHV的抗油液污染能力已经提升。

综上所述,并结合当前国产直升机飞控作动系统的技术现状,本研究以国内某型直升机为设计使用平台,确定所研究的直升机飞控作动系统设计目标为:

(1) 集中式架构;

(2) 电气四余度、液压机械双余度配置;

(3) 伺服控制采用模拟控制技术;

(4) 采用EHV进行作动器油液控制。

计划通过上述研究,以期实现电液伺服作动系统和相关技术的直升机飞控领域应用拓展。

2 系统关键技术研究

根据上述设计目标,并结合飞控作动系统的组成和特点,将从系统架构设计、伺服控制和伺服作动等三方面开展相关技术研究。

2.1 高安全系统架构设计技术

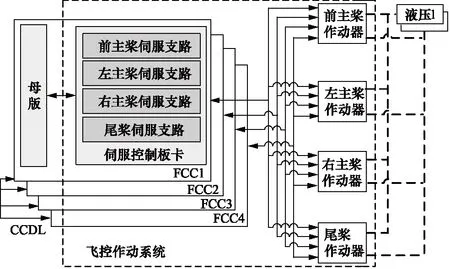

根据确定的直升机电传飞控作动系统设计目标,设计的系统架构如图3所示,系统由4块伺服控制板卡、3台主桨作动器和1台尾桨作动器组成。其中,单块伺服控制板卡上设计有4个伺服控制支路,分别控制4台作动器的1个电气余度。主、尾桨作动器均设计为液压机械双余度串联构成。

图3 飞控作动系统架构

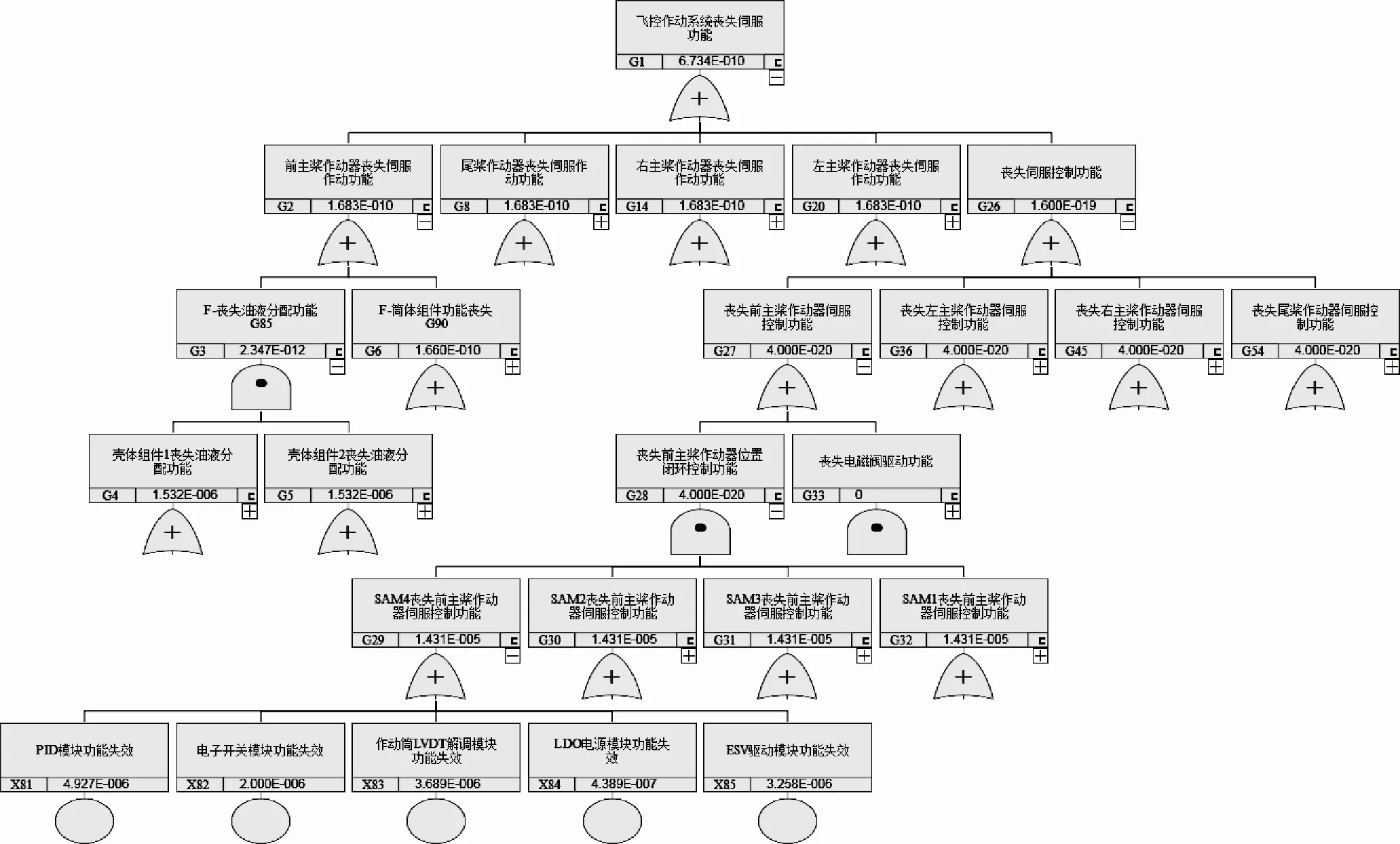

根据上述系统架构,并结合系统工作原理,在参考《民用机载系统和设备安全性评估过程的指南和方法》[7]的基础上,对系统进行功能危险性分析,确定“飞控作动系统丧失伺服功能”为灾难性事故,同时采用故障树分析的方法对已确定的灾难性事故进行定量分析,故障树的底事件数据来源于《非电子零件可靠性数据》[8]和《电子设备可靠性预计手册》(GJB/Z 299C—2006),其中电子器件的可靠性数据是根据手册中的相关失效率预计模型计算,在确定公式中的相关系数时考虑了产品的使用环境,并借鉴了前期相似产品计算可靠性数据时的选定系数。这里仅从设计角度确定产品的可靠性数据,以此对系统架构进行初步安全性分析。

据此建立的“飞控作动系统丧失伺服控制功能”故障树如图4所示,经计算采用该架构的直升机飞控作动系统发生丧失伺服功能的失效概率约为6.734×10-10/FH,而民用直升机安全性风险分类中要求的发生灾难性事故的概率应不大于1×10-9/FH[9],因此,所设计的直升机飞控作动系统架构满足安全性设计目标,具有高安全的特性。

采用该架构的系统电气部分至少具有电气二次故障-工作的容错能力,由于采用集中式架构,若FCC部分采用主控+监控架构,并完善相应的余度管理策略,则系统具备电气三次故障-工作的容错能力。对于飞控作动器由于采用独立的液压机械双余度设计,故可以保证系统液压机械部分具有一次故障-工作的容错能力。

图4 飞控作动系统丧失伺服功能故障树

2.2 高可靠伺服控制技术

伺服控制单元作为飞控作动器的位移控制和余度管理部分,其可靠性直接影响到飞控作动系统的可靠性,甚至整个飞控系统的可靠性。同时伺服控制单元作为机上电子单元,所处电磁环境较为复杂,且飞控作动系统具有较高的频响要求。

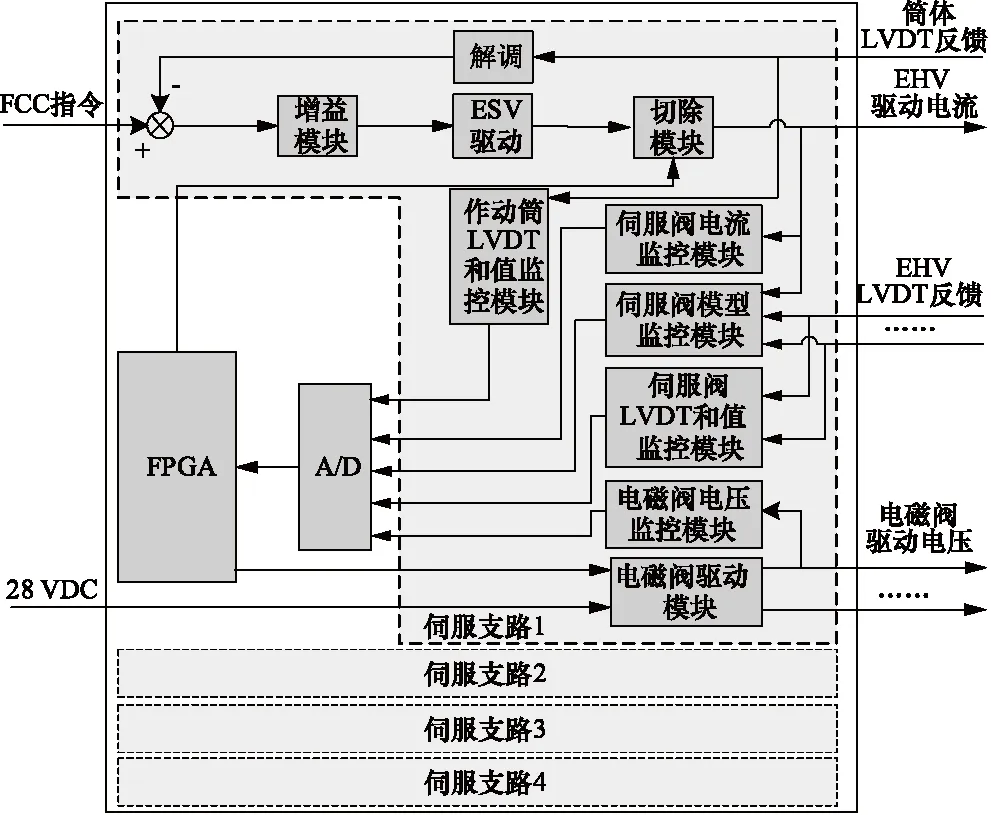

因此,为了提高伺服控制单元的抗电磁环境干扰,满足系统的高频响要求,并结合第1节的对比分析结果,系统的伺服控制和故障监控等功能单元采用模拟技术实现,而本系统为电气四余度,故障监控信号较多,若仍采用模拟技术实现余度管理,则相关逻辑电路规模较为复杂,因此,本方案采用FPGA(现场可编程门阵列),利用其可编程、运行快、集成度高和灵活性强等特点[10-11],实现系统余度管理和逻辑信号处理,以期降低伺服控制单元的硬件复杂度,满足系统对伺服控制单元的高可靠性需求,该单元的功能原理框图如图5所示。

图5 伺服控制单元功能原理框图

2.3 高安全伺服作动技术

作动器作为飞控作动系统的末端执行单元,可在伺服驱动单元的控制下调节桨叶桨距,在系统中具有不可替代性,产品失效后将无法进行作动器间的重构,特别是主桨作动器,其安全性可直接影响直升机的飞行安全。

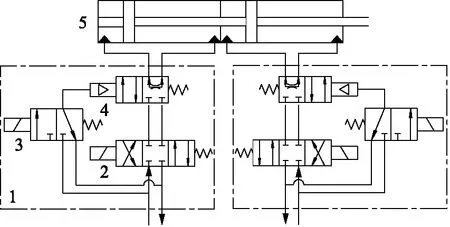

设计的作动器功能原理框图如图6所示,液压控制模块1上的伺服阀2可根据控制单元发出的驱动电流实现油液的流量和流向控制,电磁阀3可根据控制单元发出的驱动电压通过控制高压油液实现模态转换阀4的开启,从而使伺服阀负载口的油液经模态转换阀与作动筒5的2个负载腔沟通,最终实现作动器活塞杆的输出位移控制。

图6 作动器功能原理框图

根据第1节的对比分析结果,并结合有关电液伺服阀的技术特点[12],本方案作动器采用高可靠性的射流管式电液伺服阀。该类型伺服阀抗污染能力强,比传统喷嘴挡板式伺服阀的抗污染能力提高一个数量级,可在油液清洁度NAS8级条件下长期可靠工作,且在电气失效或射流管堵塞后,主控阀能够在反馈杆的作用下自动复位,避免发生伺服阀故障所导致的满舵现象。同时,为了提高伺服阀的故障-安全能力, 伺服阀的主控阀安装了线位移传感器监控阀芯位移,通过与控制器中的伺服阀模型输出位移比对可及时发现伺服阀潜在的液压机械故障,并通过控制电磁阀的断电,使模态转换阀复位,此时故障伺服阀的负载口油液被堵住,而作动筒的进回油口被旁通,该侧活塞杆做跟随运动,以避免影响正常伺服阀侧的活塞杆运动。该方式提升了作动器的故障容错能力,并且液压控制模块采用了分体式设计,可避免单侧壳体的结构故障发生双侧蔓延。上述措施均可有效提升作动器的安全性。

3 系统仿真建模与分析

本系统工作所需的控制指令已由飞控系统控制律解耦,所以可单独对主、尾桨作动系统进行建模仿真分析。因2个子系统中的被控作动器工作原理相同,仅本体参数存在差异,故这里仅以主桨作动系统为例进行建模仿真分析说明。

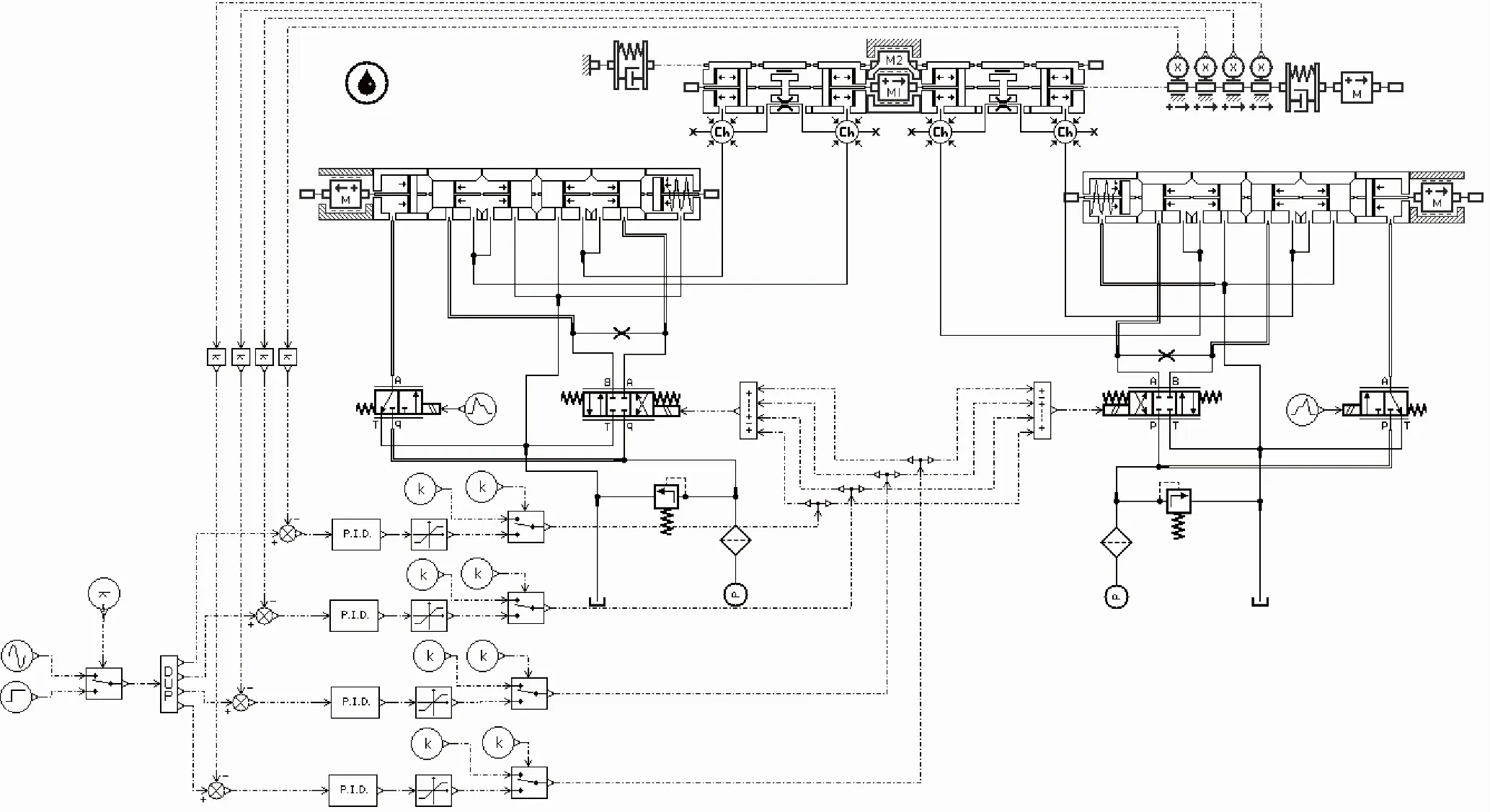

3.1 主桨作动系统仿真建模

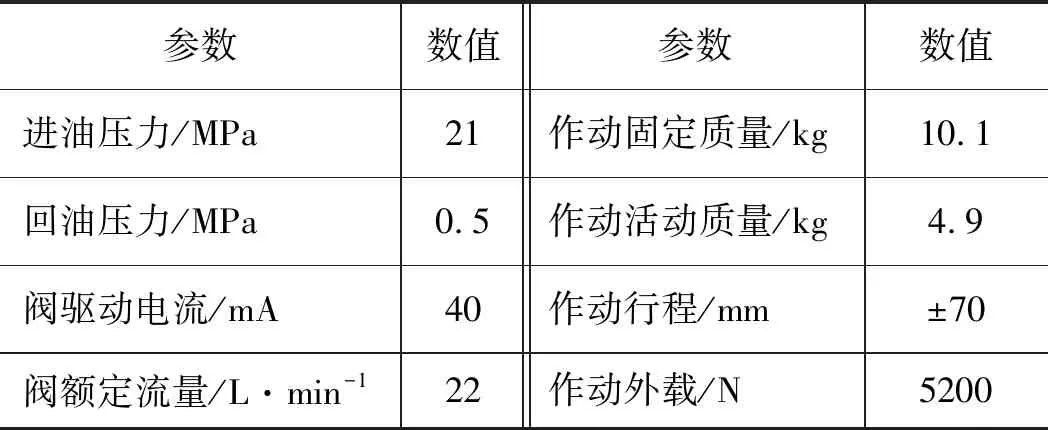

根据系统架构、控制原理和作动器组成原理,选取AMESim软件液压模型库、机械模型库和信号与控制模型库中自带的基础模型[13],并借鉴相关系统的建模经验[14-15]。据此搭建的电气四余度、液压机械双余度主桨作动子系统的仿真模型,如图7所示,并根据系统的设计结果对仿真模型进行参数设置,主要参数如表2所示,设置的系统仿真时间为1 s,通信间隔为0.01 s。

图7 主桨作动子系统仿真模型

表2 主桨作动子系统主要参数

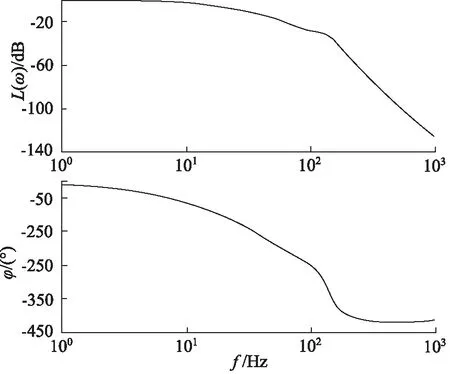

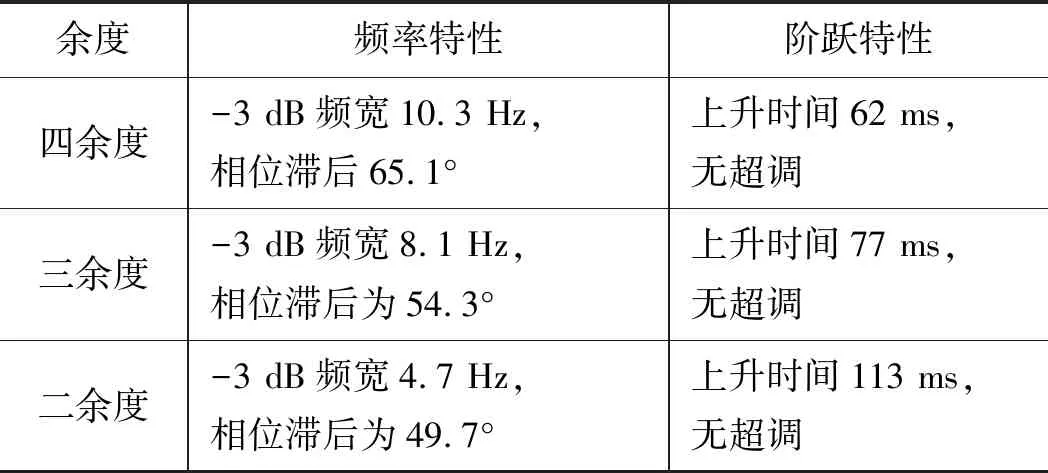

3.2 系统动态特性分析

因系统采用电气四余度设计,故这里关注系统在不同余度下的动态特性,且为了方便对比分析,保证系统在不同余度下的仿真输入指令相同,输入的阶跃指令和正弦指令幅值均为1 V(10%F.S),其中系统的四余度阶跃响应曲线和伯德图如图8和图9所示,系统在不同余度下的动态特性指标如表3所示。

图8 四余度主桨作动子系统阶跃响应

图9 四余度主桨作动子系统伯德图

3.3 仿真结果对比分析

根据上述仿真结果可知,系统在相同指令和控制参数,不同电气余度工况下时,四余度和三余度工作时的响应时间均满足不大于0.1 s的设计要求;系统双余度工作时的响应时间虽有所延长,但不大于0.12 s,属于电气余度降级后的可接受范围;且系统在三种工况下对阶跃信号的响应稳定,无超调和振荡现象。

表3 主桨作动子系统不同电气余度动态特性

当系统处于电气四余度与三余度工作时,幅值衰减到-3 dB的频宽均满足不小于8 Hz的设计要求,双余度工作时的频宽为4.7 Hz,属于电气余度降级后的可接受范围,并且系统在三种工况下的相位滞后均小于60°,满足相应的设计要求。

通过上述三种工况下的仿真结果分析可知,系统电气四余度、三余度工作时,均具有良好的动态性能,可以保证直升机在飞控作动系统发生电气单余度故障时,仍具有较好的机动性,不增加飞行员的操纵负担。当系统工作于电气双余度时,系统频宽不小于4 Hz,此时系统仍具有较好的动态性能,可以满足电传飞控作动系统电气二次故障时的飞行员操纵需求。

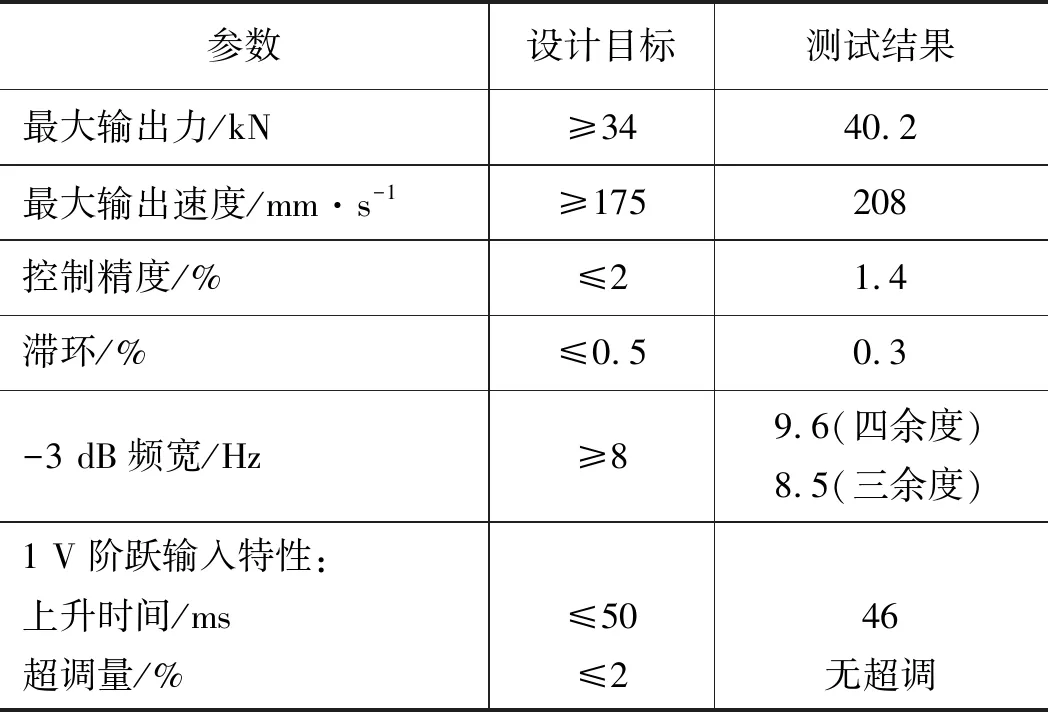

4 系统实物验证与分析

在完成系统方案设计、关键技术研究和性能仿真分析后,对直升机电传飞控作动系统所涉及的伺服控制单元和主、尾桨电液伺服作动器进行了实物加工与验证,其中,主桨作动子系统的试验现场如图10所示。

图10 主桨作动子系统试验现场

相关试验分为功能试验和性能试验,其中功能试验主要验证余度管理功能,该试验通过模拟液压失效故障、伺服控制单元断电故障和控制与作动器间的断线故障等方式进行验证;性能试验的主要测试项和测试结果如表4所示,由表4经分析可以得出,所研制的主桨作动子系统主要技术指标均满足设计要求,达到了研制目标。

表4 主桨作动子系统主要测试结果

5 结论

本研究在对比分析国内外典型先进直升机电传飞控作动系统技术特点的基础上,以某型直升机为目标使用平台,设计并实现了一种基于FPGA和射流管式伺服阀的电气四余度、液压机械双余度直升机电传飞控作动系统,通过本研究可以得出以下结论:

(1) 相较于数字伺服控制技术,采用模拟伺服控制技术的飞控作动系统能够快速响应FCC指令,并具有较强的抗干扰能力;同时,结合系统特点采用FPGA实现逻辑信号处理和余度管理,简化了控制电路的复杂度,提升了伺服控制部分的可靠性;

(2) 在直升机飞控作动方面,实现了国外直升机飞控作动器所常采用的电液伺服作动技术实物应用研究,并通过射流管式伺服阀和伺服阀模型监控的方式提升了作动器的可靠性与安全性;

(3) 基于FPGA和射流管式电液伺服阀的电气四余度、液压机械双余度直升机电传飞控作动系统的成功研制,为我国直升机电传飞控作动系统领域的技术选择提供了多选项。