基于单层套管切割的水力内割刀切割参数分析与优化

2021-04-23王伟东中海石油中国有限公司湛江分公司广东湛江524057

王伟东(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

0 引言

目前针对油井生产到后期产生的套管腐蚀现象,常规处理方式是更换腐蚀套管。即将原有的腐蚀或穿孔套管切割回收后,下入新的套管回接器回接至旧套管[1]。为保证切割腐蚀套管时的切割效果,一般在泵压明显下降、判断套管被割断后,会继续切割一段时间来保证切割的效果。但由于常规水力内割刀在切割开腐蚀套管后,如果继续进行切割,可以切割开双层甚至多层套管[2],从而损伤外层套管。为防止在切割过程中将外层套管割断,现在一般采用单层套管水力内割刀进行切割。本文主要对单层套管水力内割刀在实际应用过程中的参数与结果进行分析,得出最优施工参数,为后续现场单层套管水力割刀的现场实施提供参考。

1 单管水力割刀参数分析

1.1 单管水力割刀结构与原理

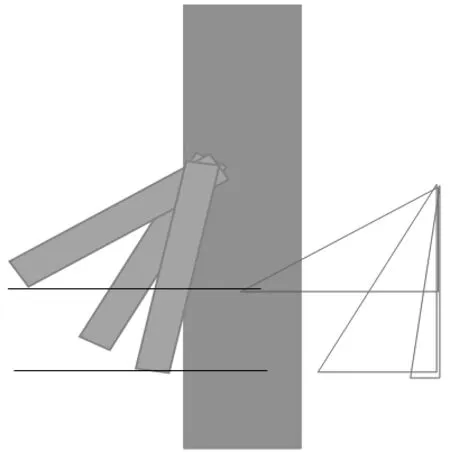

以目前常用的C9-8-33系列刀片(如图1)为例,C9-8-33系列刀片主要用于切割9-5/8″套管,在初始切割9-5/8″套管时切割角较小,约为2.45°,随着9-5/8″套管被切开,其最大张开角度可以得到57°,可以满足最大偏心情况下20″套管的切割(如图2)。因此,在腐蚀套管更换作业实施过程中,如果采用C9-8-33刀片切割9-5/8″套管,在泵压突降后不继续进行切割,则可能出现套管未完全割开的情况。如果继续切割,则很有可能将外层的13-3/8″套管甚至20″套管切割开,造成恶劣的井下作业事故。

图1 常用水力割刀刀片

图2 常用水力割刀切割状态

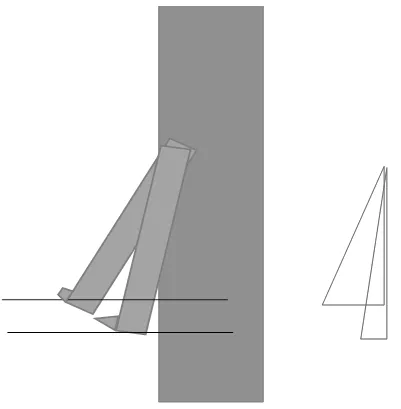

目前采用的单管水力割刀刀片结构如图3所示。其与C8-9-33型水力割刀刀片不同处在与刀尖形状为凸出的三角形,在切割时刀尖直接作用于套管内壁,将套管从内部切开。随着套管的切开,刀片逐渐张开。但由于本体不具备切割及磨削功能,在切开9-5/8″套管后,刀片与套管内壁摩擦,使得其张开角度受限,切割范围无法继续增加。其伸出套管的刀尖长度也缩短,无法达到切割外层套管的目的(如图4所示)。

图3 单管水力割刀刀片

图4 单管水力割刀切割状态

单管水力割刀由于其长时间切割也无法割开多层套管。因此在腐蚀套管更换工艺应用时,采取单管水力割刀能有效保护外层套管不被割开,防止产生套管二次损伤事故发生。

1.2 单管水力割刀切割参数分析与优化

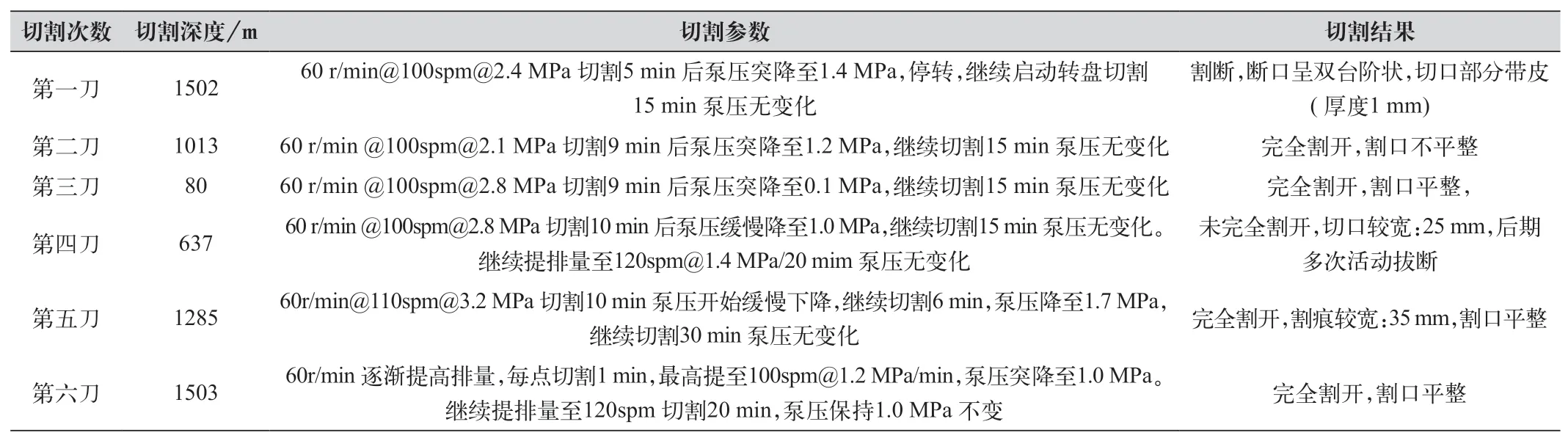

文章根据某井9-5/8″套管使用单管水力割刀进行切割的各项参数与结果进行对比和分析。

某井使用单管水力割刀切割套管,总共在不同深度采用不同参数切割6次,其参数如表1所示。

根据以上参数分析,单管水力割刀在切割套管时,保持合适的排量和泵压,一般能在10 min内将套管割断,并出现相应的泵压下降现象;

在泵压突然下降之后停转盘,再次启动转盘切割,割口出现双台阶现象。表明在停转盘再启动后,割刀位置发生变化,导致割口出现双台阶。

切割过程中泵压逐渐下降,切割完成后套管会留皮且割口切割痕迹宽度较宽。说明在切割过程中,排量不变,泵压变化,导致水力割刀切割位置稍有变化,切割宽度增加,切口留皮现象比较明显,严重的话会导致套管未完全割开。

综上所述,在切割过程中,为保证切割效果,需要尽可能保证切割位置不发生变化。且保证切割的稳定性。因此对切割参数有以下要求:

(1)在切割过程中,保持转速恒定不变,以保障切割的持续性。转速变化可能会导致割刀位置发生变化,影响切割效率,且可能造成刀片崩断。

(2)切割初期如果保持一个较高的泵冲和泵压参数,在后期切割过程中参数发生变化后,没有再次调整参数的空间,因此,不建议在切割初期采用较高的排量和泵压参数进行切割。

表1 某井水力割刀切割参数统计表

(3)在初期切割过程中如果切割力较大,可能会损坏刀尖。因此在先期切割时,保持一个低排量和低泵压,保证先期切割的有效性。待刀尖逐步磨平后,再逐渐提高排量和泵压,保证切削力度。

2 结语

(1)单管水力割刀能有效保证在切割内层套管的过程中,不会切割到外层套管,有效地保证作业过程中外层套管的安全。

(2)单层水力割刀在切割过程中,在确定套管已经被切割开之前,保证转盘的转动状态,防止停转盘造成的切割位置变化。

(3)在单管水力割刀切割初期,保持一个低排量和低泵压进行切割,后续逐渐增加排量和泵压,提高切削效率,有利于保证最终的切割效果。