SWRH82B 钢的生产工艺优化

2021-04-22王子龙

王子龙

(河钢集团宣化钢铁公司,河北075100)

0 引言

宣钢公司SWRH82B 盘条年产量35 万吨,主要用于生产Φ9.53 mm、Φ12.7 mm、Φ15.2 mm 预应力钢绞线。 目前主要存在问题为拉拔断丝率较高,每百吨断丝2 次,断口主要以脆性断口居多。 闫欢等研究表明:C 偏析和夹杂物是导致SWRH82B 高碳钢盘条拉拔脆断率高的主要原因,故降低钢中夹杂物、有害元素、碳偏析指数是避免拉拔脆断的重要环节[1]。

宣钢公司针对SWRH82B 钢O、N、P 有害元素及夹杂物含量偏高、成分波动范围宽、偏析合格率低等问题,制定出一系列改进措施。 转炉工序通过优化冷料装入制度、底吹工艺、挡渣模式、进精炼成分控制,精炼工序通过改进除尘设备的和精炼氩气软吹工艺,连铸工序通过钢包加盖、降低钢水过热度等一系列措施,降低了钢水中O、N、P 的含量,强化了夹杂物的去除,减少了铸坯断面C 偏析程度。

1 SWRH82B 生产工艺概况

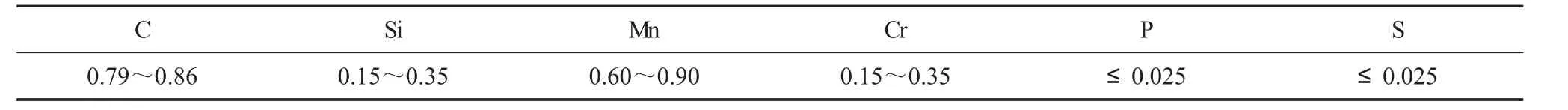

宣钢公司SWRH82B 钢的化学成分控制范围如表1 所示。生产工艺流程为:铁水KR 脱硫站→150 t顶底复吹转炉→LF 精炼→150 mm×150 mm 方坯连铸→高线轧制。

2 炼钢工序优化环节

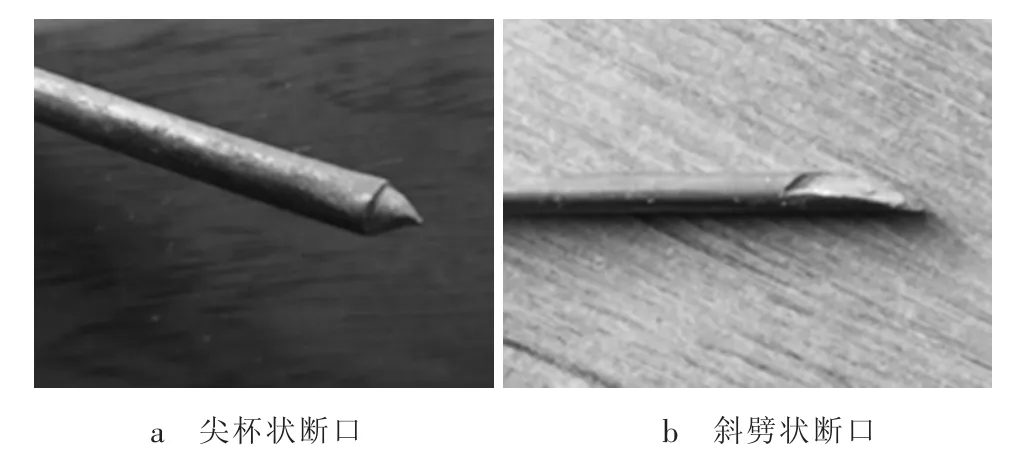

经分析发现,SWRH82B 高碳钢盘条拉拔断口主要为尖杯状、斜劈状(如图1 所示),是典型的脆性断口。 研究认为,导致高碳钢盘条拉拔脆断率高的主要原因为:铸坯C 偏析、钢中夹杂物和有害元素高等。 为满足用户高级别钢绞线生产需求,宣钢公司对转炉、精炼、连铸机等生产工序进行了一系列工艺优化。

表1 SWRH82B 钢的化学成分 /%

图1 SWRH82B 盘条断口形貌

2.1 转炉降低钢水P、O、N 含量的工艺优化

2.1.1 转炉装入制度的优化

宣钢在冶炼SWRH82B 钢时,采用的是双渣冶炼工艺。 为保证转炉初期冶炼的脱磷效果、控制熔池的升温速率,提高了转炉入炉废钢加入量。

(1)当装入总量达到180 t 时,废钢加入量不得低于20 t;

(2)若铁水温度>1345 ℃、铁水Si>0.5%时,根据冶炼情况增加1~2 t 废钢加入量。

2.1.2 转炉底吹工艺的优化

孙亮等研究了转炉底吹氮/氩切换对钢中氮含量的影响,结果表明随着氮/氩切换百分比的增加,转炉终点氮含量逐渐增加,当氮/氩切换百分比在56%以内时,吹氮对终点氮含量的影响较小。基于不同氮/氩切换试验结果,应根据不同钢种对钢中N 含量的要求,选用不同氮/氩切换百分比[2]。 结合宣钢的生产实际,氮/ 氩切换工艺由优化前转炉吹炼720 s自动氮/ 氩切换调整为600 s 自动氮/氩切换,即吹炼前期600 s 内底吹氮气,之后改吹氩气,增加了以氩气作为搅拌动力的时间,可有效降低钢水N 含量。 实施氮/氩切换新工艺后,结合精炼脱氧微正压工艺,统计工艺优化前后5 个月生产SWRH82B 盘条N 含量,对比发现优化后钢中N 含量平均下降10 ppm。

2.1.3 挡渣模式的优化

优化前,转炉使用挡渣塞在出钢过程挡渣。 而使用挡渣塞受摇炉工熟练程度影响较大,挡渣效果不稳定,易使高氧化性钢渣进入钢包,既增加后续精炼脱氧难度,又使钢液回磷,同时带入过多的非金属氧化物污染钢液。

优化后,出钢过程使用滑板挡渣,操作简便,挡渣效果稳定。 出钢时发生下渣比例明显减少,钢液回P 率、盘条O 含量也随之降低。 统计工艺优化前后5 个月盘条O、P 含量,对比发现优化后钢中O 含量平均下降8 ppm,钢中P 含量平均下降0.0032%(如图2 所示)。

图2 5 个月进精炼钢液P 含量%

2.1.4 进精炼C、Si、Mn 窄成分控制

为降低SWRH82B 钢成分极差,稳定盘条性能,对转炉进精炼钢水成分做了更严格要求。

(1)规定C 含量进站不低于目标成分下限的0.05%;

(2)Si、Mn、Cr 等合金在精炼补加量都不得超过100 kg,严格执行精炼炉工序合金微调制度,减少精炼炉成分调整幅度。

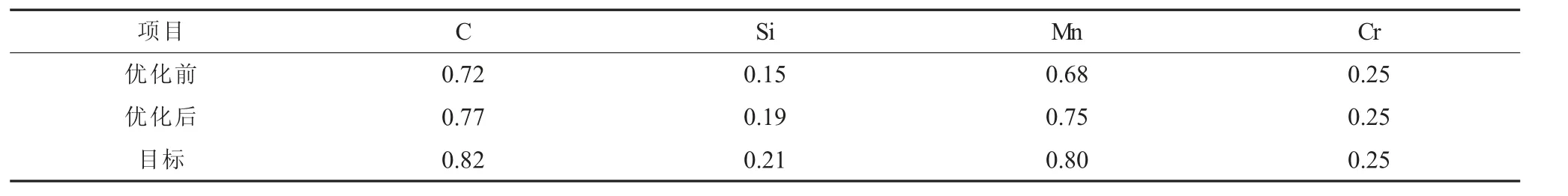

统计优化前后5 个月生产数据,进精炼C、Si、Mn 含量分别比优化前提升了6.9%、26%、10.3%,进站成分对比如表2 所示。

2.2 精炼降氮与去除夹杂的工艺优化

2.2.1 精炼除尘设备的优化

为防止精炼过程吸气、增氮,对精炼除尘侧吸设备进行了改造。

(1)调整了除尘风机转速,以适应LF 精炼工艺对炉口压力的要求。

(2)在除尘进风口处安装插板阀,用以精准控制精炼炉除尘侧吸开口度,保证精炼脱氧过程微正压操作,从而降低钢液因吸气增氮。

2.2.2 精炼氩气软吹的优化

刘风刚等对不同吹氩流量下的钢包流场、气泡运动、液面形态和夹杂物去除进行了数学计算。 优化结果表明:在100 t 钢包条件下,吹氩流量为100~200 L/min 时,钢液裸露面积较小且夹杂物有较好的去除效果;在吹氩流量为150 L/min 时,软吹前10 min 钢水中大尺寸夹杂物上浮去除明显[3]。结合宣钢现有装备及生产节奏,精炼结束后氩气软吹流量控制在200 L/min,钢渣微微涌动且不裸露钢液,软吹弱搅拌时间由原来的15 min 调整为25 min。

表2 工艺优化前后进精炼成分与目标成分对比 /%

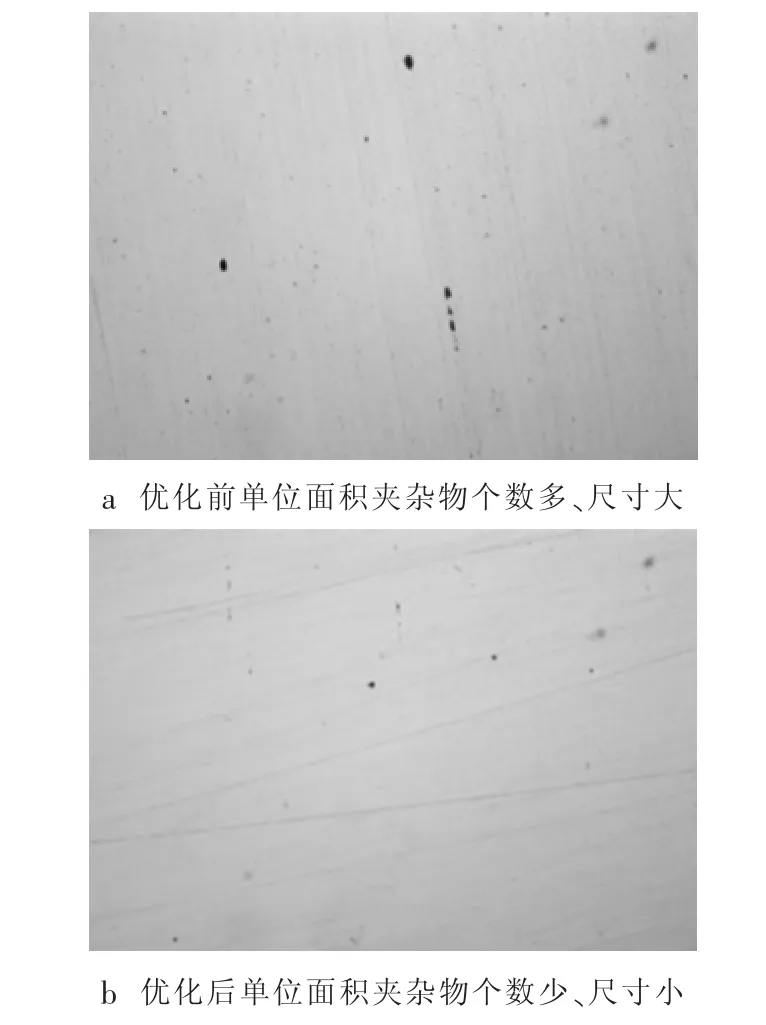

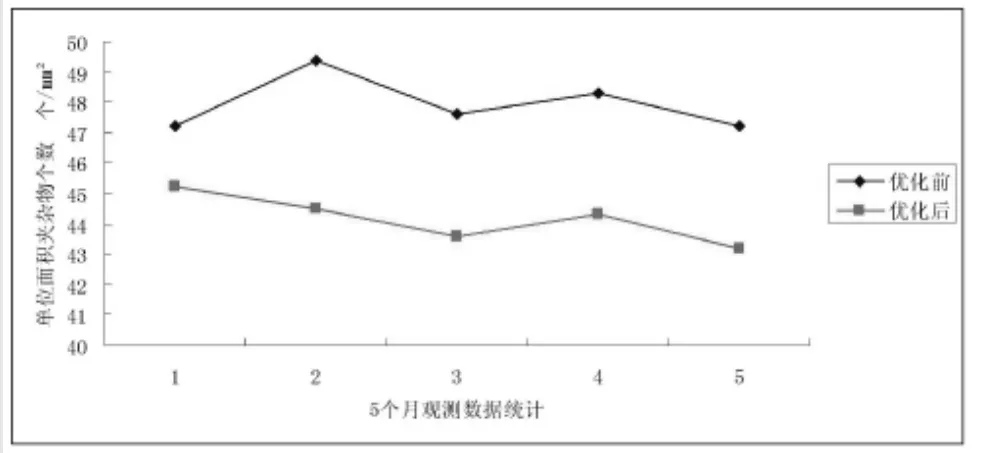

优化后从盘条取样,在金相显微镜下观测,单位面积夹杂物个数随氩气软吹搅拌时间增加明显减少,最大夹杂物尺寸也随之减小,如图3 所示。 统计优化前后5 个月金相观测数据,对比优化前夹杂物个数明显降低,如图4 所示。

图3 金相观测视场下优化前后夹杂物对比

图4 5 个月夹杂物观测数据对比

2.3 连铸工序减少碳偏析的工艺优化

杜玉兰等研究表明:中间包适当降低过热度浇注能够有效控制三个偏析区域的偏析程度,为连铸高碳钢铸坯断面碳元素偏析控制提供了新的思路与方向[4]。 宣钢在后续SWRH82B 钢浇铸时,除了做好连铸机各项保护浇铸,防止增氮、增氧外,还采用如下措施:

(1)钢包加盖保温,减小浇铸过程大包钢液温降,保证连铸机实现低过热度拉钢,同时严格执行恒拉速浇铸。

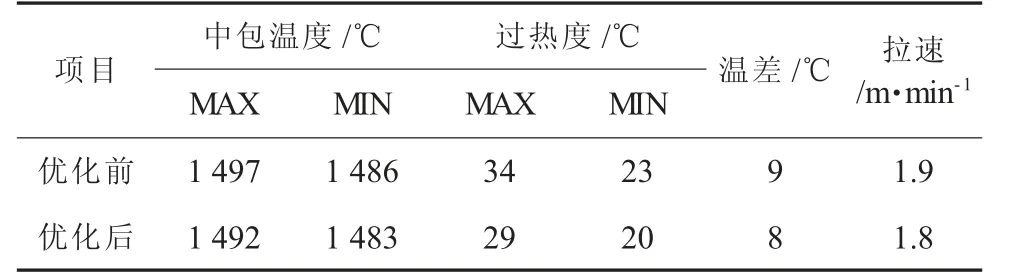

(2) 精炼出站温度由优化前的1520 ℃下调至1515 ℃,中包浇铸温度控制在1487~1493 ℃,过热度下调到小于30 ℃; 浇铸速度由1.9 m/min 降至1.8 m/min。

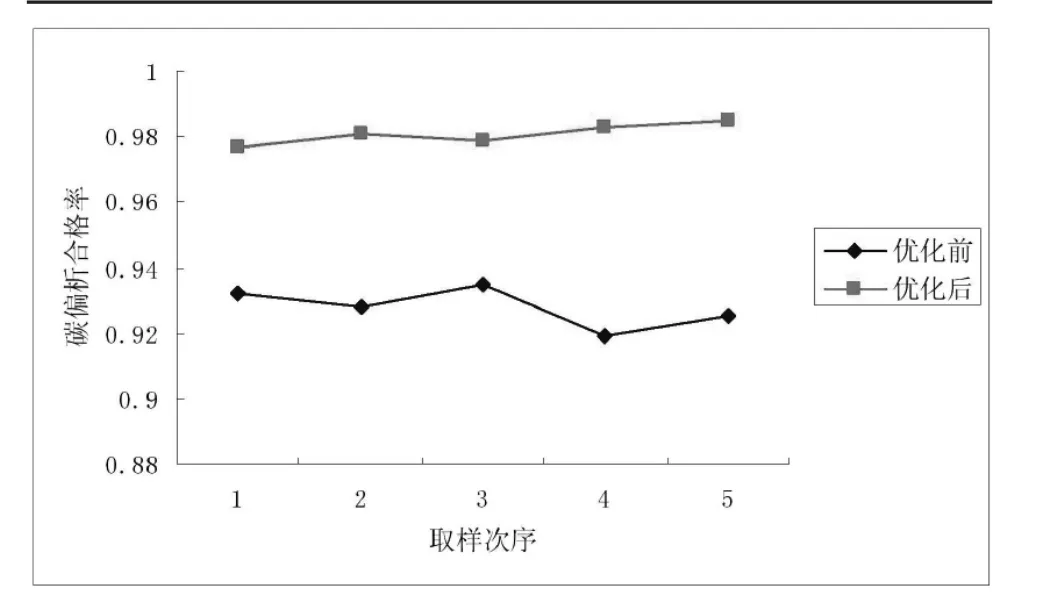

中包浇铸温度、拉速对比如表3 所示。 优化后铸坯碳偏析指数明显降低,疏松、缩孔、脱方等缺陷也随之减少,提高了铸坯质量,为后续轧制提供了有力保障。 统计优化前后5 个月生产铸坯偏析合格率,由92.8%提高至98.1%,对比如图5 所示。

表3 优化前后中包浇铸平均温度、拉速对比

图5 优化后偏析合格率对比

3 实施效果

通过对炼钢各环节工艺优化,连续5 个月的SWRH82B 生产技术数据显示:

(1)盘条P 含量平均下降0.0032%%,N 含量平均降低10 ppm,O 含量平均降低8 ppm。

(2)铸坯碳偏析合格率由92.8%提高至98.1%;

(3)夹杂物合格率由97.03%提高至99.61%。

(4)下游客户使用反馈断丝率大大降低,盘条百吨拉拔断丝由2 次降至0.6 次。

4 结语

在新工艺实施后,宣钢SWRH82B 高碳钢铸坯质量明显提升,盘条拉拔性能和通条性能明显改善,拉拔力学性能远高于国家标准1860 MPa,得到广大客户一致认可。

(1)通过调整装入制度控制前期吹炼温度;缩短底吹氮气时间;同时优化出钢挡渣模式,防止高氧化性钢渣进入钢液;结合精炼炉微正压操作可有效降低钢液中P 及O、N 元素含量。

(2)适当延长精炼炉软吹时间,使夹杂物充分上浮,可有效净化钢液。

(3)通过转炉进精炼窄成分控制,连铸机低过热度、恒拉速拉钢等措施,可有效降低铸坯偏析指数,提升铸坯偏析合格率,有利于改善盘条通条性能和拉拔性能。