冷轧重卷线冷硬大卷卷取故障的研究与优化

2021-04-21吕剑,卢杰

吕 剑,卢 杰

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

1 故障背景

某冷轧重卷线冷硬大卷在卷取过程中,经常出现卷取塔形,塔形率超过80%,严重影响生产节奏。塔形卷不仅无法包装,而且吊装困难,卸卷小车运输时存在中心偏移,具有较大安全隐患。大量的塔形卷影响生产顺稳,给重卷线带来很大生产压力,由于需要重新卷取,开卷后的切头尾造成成材率的巨大损失。

2 塔形卷故障分析

塔形卷是指带钢在卷取过程中,由于故障原因产生的卷取错边现象,多见于大卷卷取故障。本文结合某冷轧重卷线的生产情况,通过分析塔形故障卷的PDA数据,发现造成卷取故障的原因分为卷取抽芯,卷取打滑,起停车造成的错层现象,EPC跳变和板形问题等。以下针对不动故障发生机理,逐一进行分析。

2.1 卷取抽芯

判断卷取抽芯的主要特征是内圈存在一个明显的层间缝隙。另一个特征是内外圈对称的错层现象,即外形像一个大锅盖。抓住这两个特征,就避免了判断失误。卷取抽芯如图1所示。

这类卷符合卷取抽芯的两个特征。由于橡胶套筒的固有属性,在承压情况下,不可避免会发生收缩。微小的收缩有时不会产生实际影响,但是,如果随着受力增大,收缩明显,就可能导致内圈抽芯,当套筒的收缩比不稳定或较大时,则易出现大卷的卷取抽芯。

2.2 卷取打滑

卷取过程中采用恒张力控制模式,即无论钢卷直径是多大,带钢张力是一个固定值。在这种情况下,随着钢卷直径的增大,带钢对芯轴及钢卷内圈的扭矩会不断增大。当这个扭矩增大到橡胶套筒和芯轴之间的最大静摩擦力矩时,橡胶套筒和芯轴之间会发生打滑。

图1 卷取抽芯

这种现象往往与卷取抽芯同时出现。通过分析PDA数据,内圈直径数据在卷取过程中没有明显变化,排除涨缩缸内泄可能。在卷取卷径超过1500 mm后,出现卷取速度突然变大、转矩变小的现象,判断套筒发生打滑。

观察发现芯轴表面油脂较多,判断为检修加油过多,芯轴运行中甩出部分油脂,粘连到芯轴表面,使得套筒与芯轴之间的最大静摩擦力变小。在卷取大卷时,由于卷径比较大,内圈受力变大,超过最大静摩擦力时,发生打滑。因此,打滑是设备内因与外在生产工艺相结合的产物。

2.3 启停车造成的错层现象

重卷线由于产线较短,张力辊少,为避免卷取机甩尾时将带钢抽走,设置了一个停车减张功能,即设置一个减张系数,停车时,实际张力设定值是设定张力值乘上该系数。卷取机、张力辊、拉矫机和卷取机的减张系数分别为40%,45%,50%,60%。停车时带钢张力减小较多,卷取机发生倒转,导致带钢抖动较大,重新启车后,卷取发生一个明显错层,如图2所示。

图2 起停车错层

2.4 EPC跳变

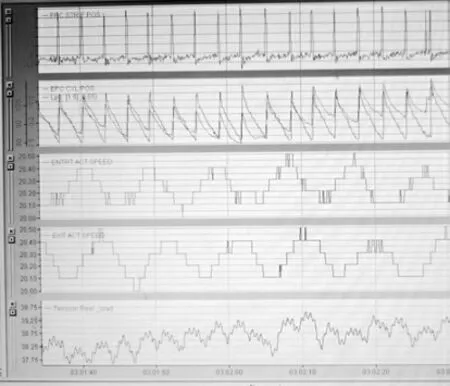

EPC跳变,导致纠偏缸动作大,产生卷取错层,这种现象多发生在宽规格的卷上。现场观察发现,纠偏灯管上方的通道线的导板缝隙不均匀,导板中间部分由于常年被带钢磨损,导致缝隙较大,边部在普通规格时,一般不会有带钢,导致前沿粘连较多杂物。现场吊线测量,发现边部导板有的部分进入纠偏灯头范围,影响测量镜头接受的光照强度。在受到遮挡较多的地方,就可能发生测量数值跳变现象,导致纠偏缸动作大,产生卷取错层。EPC跳变错层记录数据如图3所示。

2.5 板形问题

该故障发生较少,目前只发现一卷。板形问题对卷取的影响一般不大,但是如果板形突变较严重,则可能造成卷取故障。板形问题如图4所示。

3 改进措施

3.1 芯轴控制设计功能

图3 EPC跳变错层记录数据

图4 板形问题

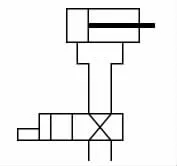

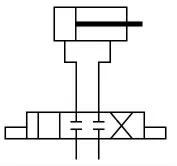

重卷的控制阀是电液换向阀,换向阀芯轴膨胀原理如图5所示。通过对比其他产线芯轴液压控制管路,发现存在一种比例阀控制的芯轴膨胀方式,比例阀芯轴膨胀原理如图6所示。这种结构上的区别,使得芯轴膨胀在实际控制方法上具有根本性的区别。

比例阀对芯轴膨胀进行位置控制,系统设定4个位置,卷取准备位是第三个位置。当系统做卷取准备时,芯轴膨胀到第三个位置,通过对比例阀的开度进行控制,进而保持芯轴位置保持稳定,此时芯轴膨胀压力约为80 MPa。当卷取机卷取超过一定圈数后(一般设10圈),芯轴进行再次膨胀,设定位置是第四个位置。由于已经进行卷取,带钢箍紧了套筒和芯轴,使得套筒外圈直径变化幅度很小,芯轴膨胀不可能达到设定值。此时,比例阀处于全开状态,芯轴的膨胀压力达到系统压力值,约为120 MPa。较大的压力值对橡胶套筒再次产生一个挤压的力,这样就减小了带钢对套筒的压缩,减少了内圈抽芯的可能性。

图5 换向阀芯轴膨胀液压管路

图6 比例阀芯轴膨胀液压管路

换向阀控制时,当有卷取准备命令时,芯轴膨胀到最大位置,然后卷取机开始卷取,直到卸卷。对比比例阀控制结构,最明显的区别是卷取后没有二次膨胀,而且换向阀结构从实际应用中也实现不了二次膨胀。因此,该结构只适合卷取20 t以下的小卷,卷重超过20 t以后,很难保证卷取的稳定性。

在现有生产工艺中,比例阀结构的卷取机从未出现过卷取塔形现象。但是对于重卷线的换向阀结构,都不同程度出现过卷取塔形现象。不同的结构决定了两种液压控制在控制能力上有着本质区别。

3.2 卷取故障优化措施

通过上述分析,可以清楚了解产生卷取问题的原因。针对不同情况,采取相应措施,予以解决。

3.2.1 卷取塔形

产生卷取塔形的两个主要原因是内圈抽芯和卷取打滑。

解决内圈抽芯的本质办法是更改液压控制系统,但此方法成本高、时间长,暂时不予优先考虑。设计新产线时,可以将此因素考虑进去。

如果不能改造液压系统,最直接的办法是减张。张力减多少,怎样减,在实践中总结了一套规律,基本可以解决内圈抽芯和打滑的问题,也就不会出现卷取塔形。减张控制就是增加卷取机大卷卷取系统模型。

根据实际生产和理论计算,设计全新的大卷卷取模型,并根据实际卷取效果,修正、确定模型的控制参数。根据设计的张力模型,在一级控制系统中,实现完全自动控制。张力模型如图7所示,此图只作为一个参考图,具体设计中增加其他实用功能,在此不赘述。

3.2.2 起停车造成的错层

通过调整停车减张参数,卷取机、张力辊、拉矫机和卷取机的减张系数分别为45%,50%,60%,80%。通过实验,此条件下,产线运行正常,错层基本消除。后续可以逐渐实验,将卷取机停机减张参数设到100%。

3.2.3 EPC跳变

EPC跳变主要发生在宽规格卷,纠偏灯管上方的导板缝隙不均匀,边部较窄。通过现场实际测量,将边部导板台削去10 mm,测量数据未发生跳变,测量数据恢复正常,错层现象消失。

3.2.4 板形问题

板形问题造成的错边故障发生较少,需要关注来料标注,如果标注板形故障,卷取需要特别注意,低速生产。

4 总结

通过研究塔形的形成机理,采取相应措施后,大卷卷取塔形完全得到控制,应用效果较好。在镀锌线投用以来,既保证带钢卷取质量,不出塔形卷,又能保持生产稳定运行,消除了安全隐患。保证大卷订单的生产能力,减少重卷的生产压力,卷取质量显著提高。改进后的大卷卷取展示如图8所示。

图7 张力模型

图8 改进后的大卷卷取展示