基于云平台的铸钢产品成形工艺设计方法

2021-04-21

(共享智能铸造产业创新中心有限公司,宁夏银川 750011)

在工业制造中,铸钢件得到广泛的应用。传统的制造业中铸钢件的工艺设计对工艺人员的技能水平要求较高,人才培养耗时耗力,设计过程缺乏有效管控;工艺设计质量主要依靠个人经验保证,差异性较大;需要工艺人员结合工艺设计规范或工艺原则进行大量的查表和计算,导致工艺设计效率低,出错率高;工艺设计与生产过程衔接不流畅,工艺纪律执行主要依靠作业指导书或工艺卡对生产人员进行培训和指导,产品质量未实现过程控制,且事后跟踪难。而搭建云设计平台可以有效解决这些问题。基于“云”的设计理念,将产品设计所需要的经验知识、标准规范、内控要求等转化为参数化的、可导入的数据,在云平台中方便技术人员快速获取使用,从而提高铸钢件生产整体的设计效率。其中全流程虚拟铸造系统云平台中的成形工艺设计节点更是将工艺设计规范和工艺原则中的基础数据和计算公式全部转化为后台算法,核心的设计参数依靠后台参数库自动匹配、自动计算及自动判断,最大程度地减少人工录入,提高工艺设计的效率和质量。

1 全流程虚拟铸造系统云平台

全流程虚拟铸造云平台是基于传统的铸造工艺,融合虚拟制造、知识库应用、设计制造一体化等先进理念,通过专业化设计、知识库应用、数据闭环管控,让每一位工程师摆脱“个人经验”限制,充分利用企业技术资源,全面协同工作。通过工作流驱动铸造工艺设计的流程、参数以及图文档等规范管理。结合相应生产模式和工艺要求,建立并行协同的数字化工艺设计流程,包括产品设计和工艺设计之间的协同,以工艺设计内部不同工艺模块之间的并行协同。同时,通过并行设计、参数互联、知识库应用等手段,在保证工艺设计质量的前提下,提高工艺设计效率,避免因流程细化导致的设计周期延长等问题。

图1 所示为全流程虚拟铸造云平台的节点图,首先由营销人员依据铸件产品询价信息,在系统中录入铸件产品的基本信息,工艺设计部门接到铸件信息录入完成的计划后,由工艺部门主管对该产品的工艺设计任务进行下发,包括不同节点的责任人和完成时限。产品下发后,工艺人员登录自己的账号填写相对应的节点信息,直到最后一个节点完成。

图1 全流程虚拟铸造系统平台流程图

2 成形工艺设计

铸钢件“成形工艺设计”节点由10 个页签组成,可实现产品的加工余量设计、冒口设计、补贴设计、冷铁设计、浇道设计、拉筋设计、吊把设计、芯头设计及压箱设计,图2 所示为成形工艺设计节点。系统会先给出每个部分设计原则供设计人员参考,设计人员进行每一个页签的数据填写,并在最后一个页签“工艺输出”中汇总,最终完成产品在云平台系统中的成形-工艺设计操作。

2.1 加工余量设计

在尺寸设计页面中会显示加工余量的国标供设计人员参考,加工余量的设计是根据“产品结构”自动生成相应的表格,表格中的内容在后台有对应的逻辑关系,自动给出加工面的标准值,包括顶面、侧面和底面,是否粗加工、反变形,设计人员只需要参考标准值填上加工余量的设计值,相差太大的话可以说明是什么原因。图3 所示为表格中相对应的逻辑关系。

图2 成形-工艺设计节点

图3 加工余量表格逻辑关系

2.2 冒口设计

在尺寸设计页面中首先会给出冒口设计原则,设计人员根据冒口设计原则进行设计。冒口设计的总原则:冒口的凝固时间应不小于铸件被补缩部分的凝固时间;冒口所能提供的补缩液量应不小于补缩区域铸件的液态收缩、凝固收缩和型腔扩大量之和。冒口应尽量靠近热节但不直接放在热节上,热节位于材料截面相互连接的地方。冒口的模数M,模数M 的计算公式[1]:

式中:V—补缩体积,mm3;

图4 冒口设计页面

Sc—散热表面积,mm2.

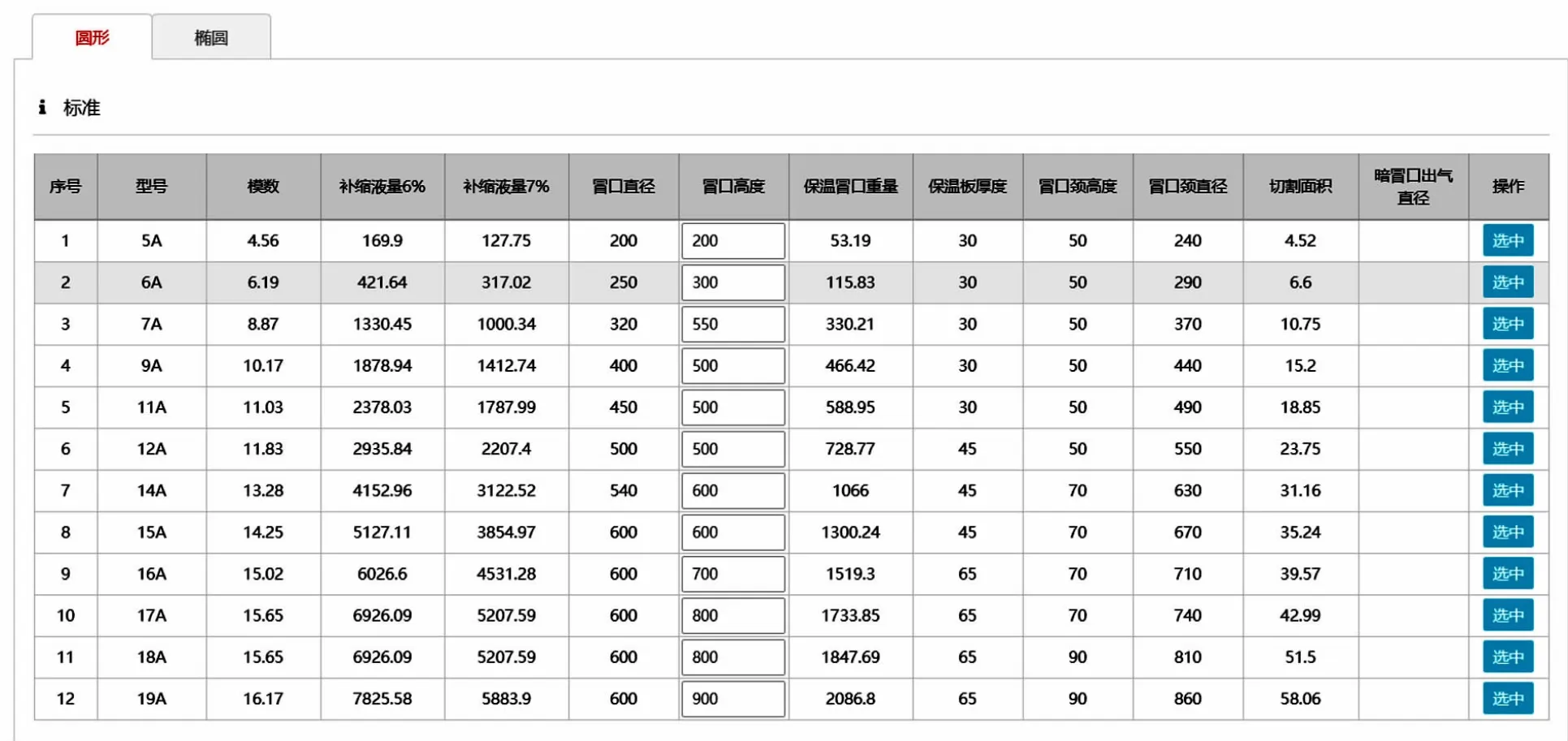

图4 所示为冒口设计页面,首先设计人员根据热节的模数,给出初步的解决方案,增加明冒口还是暗冒口,并在模拟软件进行模拟,系统通过后台公式计算出冒口模数,在表格中自动推荐冒口型号和冒口模数,设计人员根据模拟的结果及推荐的型号最终确定冒口型号和数量。系统会给出标准冒口型号供设计人员选择,非标冒口也可以进行添加后选择,图5 所示为标准冒口型号。冒口确定后进行补缩距离校核,确定是否有末端区,填写补缩区距离及末端区距离,系统会自动得出结论合格还是不合格,不合格的话给出解决方案:增加末端区、阶梯冷却梯度还是设置补贴。最后为补缩液量校核,输入补缩区域重量与补缩液量比较并得出结论。

2.3 补贴设计

在补贴设计页面中首先会给出补贴设计原则为:补贴需满足顺序凝固的补缩梯度、补贴位置优先选择外侧及单侧补贴、预留切割基准等。首先是补缩位置的确定,在补贴页面上会给生成一个表格,内容包括热节、补贴编号、检测级别及补贴梯度,设计人员只需要在表格中选择检测级别并填写补贴梯度即可,填写完后系统会进行补贴参数的计算,包括补贴等效厚度、补贴宽度及补贴长度。

图5 标准冒口型号

2.4 冷铁设计

冷铁是为增加铸件局部的冷却速度,在砂型、砂芯表面或型腔中安放的金属物或其他激冷物,在冷铁设计页面中首先会给出冷铁的一些相关信息,如冷铁位置:在两补缩区之间放置,以增加人为末端区;结构上判断为易热裂纹部位,需设置随形冷铁;结构上易粘砂部位,可设置隔砂冷铁;结构上不易设置冒口,并且通过外冷铁无法消除缩松时可设置内冷铁等。设计人员要确定选用外冷铁还是内冷铁,并填写相应冷铁位置壁厚的厚度,系统会自动推荐出冷铁型号,设计人员只需最后填写冷铁数量并上传冷铁图即可。

2.5 浇道设计

浇注系统分为封闭式浇注系统和开放式浇注系统两种。

封闭式浇注系统:内浇道是最小的阻流截面,其控制着浇注速度。通常用于水平铸型(较低)。

开放式浇注系统,直浇道是最小的阻流截面,其控制浇注速度。通常用在垂直放置的铸型(较高)和浇注系统有较大形成氧化物倾向的情况。

在浇道设计页面,首先要确定浇注时间,设计人员填写浇注重量,选择需要的钢包、水口1 和水口2 的直径,系统会自动算出出钢重量、浇注时间及是否符合浇注需求。然后是内浇口的计算,选择内浇口类型:圆形或鸭嘴,选择内浇口直径后系统自动计算出内浇口截面积,并填上数量,填写内浇口出流速度,系统会自动判断出是否合格。内浇口设计完后进行压头计算,系统根据水口1 和水口2自动算出压头高度,设计人员只需填上直浇道高度即可,系统自动判断出直浇道高度是否满足。根据检验的级别系统自动判断出是否需要过滤器,系统人员选择过滤器型号并填写过滤器数量及单个过滤器过滤吨位。图6 所示为浇道设计页面。

图6 浇道设计页面

2.6 拉筋设计

防裂筋设置条件:有热裂趋势的铸件设置防裂拉筋,无热裂趋势的则不设置;设置在壁厚变化交接处,如图7 所示,A/B>(1~2),L/B<2 时,可不设置;A/B>(2~3),L/B<1 时,可不设置;易变形铸件需设置防变形拉筋。

在拉筋设计页面,首先要进行防拉筋判断,设计人员填写法兰厚度、缸壁厚度及法兰高度,系统会自动判断是否需要防裂筋,如不需要,系统就进行下一个页面,如需要,工艺人员进行过滤圆角R 的填写,系统就会自动计算防裂筋的厚度、高度及间距。最后输入铸件的吨位,系统自动得出拉筋规格。

图7 壁厚交接处

2.7 吊把设计

有的铸件体积和重量都比较大,搬运起来不方便,就需要吊把来进行吊运。吊把使用时优先使用顾客所给吊耳,其次考虑其他方式吊运,最后考虑设计工艺吊把,吊把的设计应有利于翻件,且(吊把+重心)平面与底面垂直。在吊把设计页面中,系统会根据铸件重量自动给出吊把的参数,如吊把直径、根部R 角、形状(戴帽或不戴帽)及吊把长度,设计人员填上吊把数量并上传吊把位置图。

2.8 芯头设计

是否需要出芯时优先考虑实样造型、活料,难以起模的部位考虑出芯,如倒削、复杂内腔等,采用组芯方法的也可以考虑出芯。分型面的选择需要注意:保证尺寸精度;有利于制芯、下芯、合箱;尽量减少砂芯的数量;分芯面最好是平面。在芯头设计页面中首先是芯头参数选择,增加砂芯编号,选择砂芯类型、芯头类型(垂直或水平)及定位结构,填写芯头等效直径和芯头有效长度,系统会自动推荐芯头长度,设计人员根据推荐值填写设计的芯头长度,系统会自动计算并给出上芯头斜度、下芯头斜度及下芯头斜度。然后进行砂芯信息的填写,包括砂芯重量、砂芯体积及砂芯表面积。

2.9 压箱设计

在压箱设计页面中首先会给出压箱设计原则:压箱重量应均匀分布于上箱整个表面;最好让压铁与上箱仅是接触,而不是完全施加于砂子上,以避免在上箱不上移的情况下,承受全部压力;压箱板应避开出气和冒口。

压箱计算:压箱重量>5 倍浮力;

压箱重量=压箱钢板重量+压箱铁重量+上箱重量;

浮力=吊胎重量+悬空芯子重量。

设计人员在压箱设计页面填写吊胎重量、悬空芯子重量及上箱重量,系统会根据上面的计算关系自动计算出压箱铁重量。

2.10 工艺输出

工艺输出页面主要是将前面几个设计页面汇总,包括明冒口、暗冒口、冷铁、工艺吊把、内浇口、直浇道、钢包信息及过滤器等,使工艺人员更直观了解此产品成形工艺所设计的内容。

3 总结

在全流程虚拟铸造系统云平台中设计铸钢件产品的成形-工艺设计属于一种新的设计模式,这种设计模式的基础是将成形工艺设计分为若干子模块,每个子模块都有一定的对应关系。设计人员在设计产品的成形工艺设计时,不用再繁琐的查询、计算。只需要录入产品的一些关键数据后,系统云平台就会按照既定的规则进行自动计算查询。这种设计模块可以极大地提高人力资源的使用效率,方便设计人员快速设计。