超高层大跨度钢结构连廊整体提升施工技术分析

2021-04-19段于师

段于师

1.工程概况

某超高层项目规划设计一栋主塔楼、一栋副塔楼,两楼之间采用40.5m 大跨度钢结构连廊连接,其架空高度41m;刚连廊共设三层,宽42m;一端伸进主塔楼,另一端外露置放在副塔楼上,两端均与主体结构型钢混凝土柱中的型钢固结连接,总重量3189t,钢连廊共设四榀主桁架,主桁架之间采用系杆固结连接。规划红线内存在海拔93.98m 山体,需将一半山体挖除,刚连廊东侧紧挨山体,建筑外边缘与坡脚仅隔6.0m;刚连廊西侧为下沉广场,宽度与刚连廊跨度相同。

2.施工比选

2.1 高空散装

钢结构高空散装法要有较宽阔的场地并且其承载力满足要求,对起重机械站位要求高;需要搭设超高支撑架,高空吊装、组装、焊接工作量大增加了安全风险系数[1]。对于本项目零场地较难实施。

2.2 整体提升

结合施工环境和现场场地对钢连廊进行分割,在首层顶板整体拼装后利用超大型液压同步提升施工技术,将其提升至设计标高,再进行与预留构件焊接,降低了现场高空的施工质量、安全风险。经过技术经济性比较,综合分析采用滑移拼装+整体提升法最优,能实现在满足安全性的前提下,建造质量更优的工程。

3.施工方案

3.1 总体施工部署

因连廊西侧为下沉结构不能设置起重设备,只能在东侧设置。首先在12-17 轴~E-J 轴下沉部位安装拼装平台和滑移轨道。现场配备一台120 t 履带吊,在17-20 轴~D-J 轴安装履带吊作业平台,在17 轴逐一拼装和滑移至确定位置,在进行系杆、楼承板连接,最后整体提升、定位焊接。

3.2 安装平台拼装

安装平台主梁采用箱型500mm×300mm×30mm、次梁采用箱型300mm×200mm×16mm、钢轨采用QU100(h=150mm)、钢管支撑柱采用600×25;每根临时钢管柱用相同厚度钢板封底增加与混凝土柱的接触面积,钢管柱顶切割槽型使主梁置放在其中,主梁间采用箱型梁连接加固形成整体,主梁上安放四道轨道,用于钢连廊桁架滑移,安装的轨道表面必须光滑、平整,轨道与主梁存在间隙时采用钢垫板塞实,轨道尾部焊接挡板防止轨道滑动。

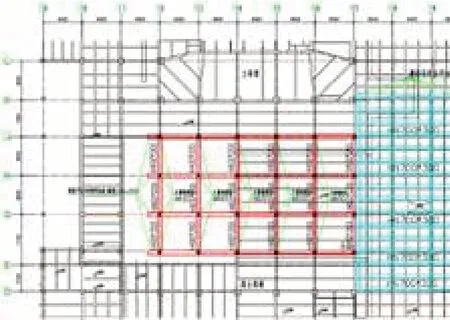

履带吊作业平台,共设置四根主钢梁(H700mm×300mm),主钢梁间采用型钢(H700mm×300mm)加密连接,主梁置放在钢筋混凝土主梁和柱上,便于传递上部荷载,以保护楼面不被破坏。具体见图1。

图1 桁架拼装滑移平台与履带吊作业平台

3.3 主梁拼装和滑移

3.3.1 准备阶段

钢结构工厂化加工生产,每榀桁架重达460t,超宽、超高、超重须进行分割运至现场拼装焊接。为了保证桁架结构提升就位能够顺利对口,所以桁架结构在设置提升分段时,按照各层弦杆错开的原则来进行设置,最上层弦杆断口距离柱边最远,各层弦杆最小错开距离为100mm~200mm。由上至下分割呈梯形,最上一层梁距D 轴2.4m,依次往下1.4m、1.2m、1.0m,斜撑距节点板1.0m。为了传递荷载及保证钢连廊的滑移和提升时的整体稳定性,提升部分需要设置临时的加固杆件,主要用于将荷载传递至节点,主桁架立面、平面加固杆件设置在桁架上弦杆吊点位置附近。

桁架平移采用TLC-1.3 型计算机控制系统及TLPG-1000 自锁型液压爬行器能自动夹紧轨道形成反力(楔形结构),从而实现推移;爬行器一个行程滑移300mm,在平移过程中油压、设备参数通过计算机数据分析,反应设备和桁架状态。

3.3.2 滑移

一个滑移单元拼装完成后,对桁架、滑移设备检查无异常进行滑移。先进行40%加载,桁架、油压、滑移设备等进行检查无异常,继续进行理论值的60%,80%,90%及100%加载。在所有滑靴(支座)开始滑移后,暂停滑移,全面检查各设备运行正常情况:如滑移支座的滑移量、滑靴挡板是否卡位、爬行器夹紧装置、滑移轨道及原结构受力的变化情况等,确认一切正常后,进行正式滑移。在整个滑移过程中,应随时检查钢结构在各条轨道两侧所标出的刻度,来随时测量复核每一支座滑移的同步性;在滑移过程不同步超过10mm,系统自动停止,查找原因及时调整防止钢结构变形,通过调节该顶推点对应泵站的流量改变该顶推点的滑移速度,或采用单点调节。

3.4 滑移就位

整体同步滑移至距离就位点200mm时,降低滑移速度,检查滑移设备、桁架姿态保证其处于平衡状态,防止桁架某个节点存在应力集中。整体滑移至距离就位位置相差15mm 时暂停,再次检查对桁架就位距离调整,采取先到就位点截止的控制方式进行单独调节,直至所有滑移点达到要求值。滑移系统的速度取决于泵站的流量和其他辅助工作时间,滑移速度约6m/h,实际速度可根据具体情况进行适当调整,防止加大加速度对构件产生冲击和震动。

3.5 整体提升

液压同步提升采用行程及位移传感监测和计算机控制。共设8 个提升平台,分 别在12 轴、13 轴、16 轴、17 轴 各设置两个提升平台,每个平台设置TLJ-2000 型和TLJ-4500 各一台提升器(一个行程20cm),每台提升器配置12 根1×7-17.8mm 钢丝绳,单根钢丝绳破断拉力为36 吨。依据提升器的数量及泵站流量配置8 台60kW 的液压变频泵站,每台泵站有两个独立工作的单泵,每个单泵驱动两个吊点位置的提升器。

提升平台采用牛腿形式,与主体结构型钢混凝土中的型钢连接,提升平台承受整个提升荷载。在桁架下弦杆件两侧面焊接短牛腿的形式作为提升点,与提升器上下对应,保证提升钢丝绳处于平行状态。

首先进行试提升,提升器分级加载依次为20%、40%、60%、80%;在确认各部分无异常的情况下,继续加载到90%、95%、100%,直至使整体提升部分脱离拼装架100mm,停止提升,液压缸锁紧,静置12 小时,检查结构、临时杆件、提升吊点和提升平台的焊缝和变形等情况。每一分级加载完毕,均应暂停并检查上吊点、下吊点结构、桁架结构等加载前后的变形情况,以及主楼结构的稳定性等情况[2]。若存在不同吊点不能同时离地可进行单点提升,确保各吊点处于同一标高、平衡状态。影响提升速度的因素主要有液压油管的长度及泵站的配置数量,提升速度不大于10m/h。

提升至设计标高约200mm,降低提升速度,提升器微调使桁架对口处精确就位;提升器停止工作锚具锁紧,对口焊接,安装后补杆件;所有吊点同时下降卸载10%,荷载转移至预装段上,卸载速度较快的点将载荷转移到卸载速度较慢的点上,可能使个别点超载,需调整泵站频率,放慢下降速度,密切监控计算机控制系统中的压力和位移值。若某个吊点载荷超过卸载前载荷的10%,则立即停止其它点卸载,而单独卸载异常点,直至钢绞线彻底松弛。

3.6 重要杆件验算

桁架结构提升滑移计算过程桁架跨中下挠不大于L/400,其中L 为桁架跨度。本区域滑移最大下挠约12mm,提升桁架最大下挠约42mm<41500/400=103.75mm,最大滑靴反力为1600KN,杆件应力比均不大于0.6,可以满足施工要求。

提升平台计算过程提升架进行建模计算,恒载分项系数为1.3,活载分项系数为1.5,水平力取竖向提升反力的5%以考虑风荷载中传递过来的水平力作用。由整体建模计算结果可以得出,提升平台挠度约2mm,提升平台杆件应力比均小于0.7,满足施工要求。

4.总结

场地狭小,钢连廊架空高度大、宽度大、重量大,塔吊吊装基本不能协助,采用大吨位起重履带吊吊装。为保证地下室结构安全在钢结构拼装,构件吊装尽量在临时平台上实施。为解决上述问题采用平移技术,使整个整体提升部分在地面拼装,整体提升,减少高空拼装、焊接、防腐防火涂料等工艺施工的安全、质量、工期等风险。