硫黄回收装置及工艺优化

2021-04-16

(1.洛阳三隆安装检修有限公司 , 河南 洛阳 471012 ; 2.中国石化 洛阳分公司 , 河南 洛阳 471012)

1 概述

中石化洛阳分公司共有两套硫黄回收联合装置且为双系列装置,其中一套硫黄回收联合装置包括:1#硫黄回收装置,设计规模为4万t/a;1#溶剂再生装置,设计规模为300 t/h;1#酸性水汽提装置,设计规模为110 t/h,酸性水性质为非加氢型;一套硫黄回收联合装置2008年开车投料成功。二套硫黄回收联合装置包括:2#硫黄回收装置,设计规模为4万t/a;2#溶剂再生装置,设计规模为300 t/h;2#酸性水汽提装置,设计规模为110 t/h,酸性水性质为加氢型;两套硫黄回收联合装置2012年开车投料成功。

2012年两套硫黄回收装置技术改造将硫池气(液硫空气鼓泡气)由原设计的尾气焚烧炉改至酸性气燃烧炉运行,实现了当时国内硫黄装置烟囱二氧化硫低排放的要求[1]。二氧化硫排放由380mg/m3降至200 mg/m3。2017年11月,两套硫黄回收装置再次提标改造,主要措施:在部分至尾气焚烧炉流程阀门增加双阀,加氮封,防止部分至尾气焚烧炉流程阀门微漏导致烟囱排放高的问题。随着国家环保要求的日趋严格,2017年7月1日起,大气污染物排放控制按照GB 31570—2015执行,其中酸性气回收装置烟囱SO2浓度排放限值执行<400 mg/m3,特别地区执行<100 mg/m3,中石化要求硫黄回收装置烟囱SO2浓度排放限值执行<200 mg/m3。通过各种操作优化正常生产工况下,烟囱二氧化硫排放为80~150 mg/m3,但是异常工况,如联锁状态、设备故障、装置开停工过程中无法做到达标排放,且装置抗波动能力较弱。为确保硫黄回收装置全工况,达标排放,2019年利用大检修进行深度提标改造,在尾气焚烧炉后增上后碱洗设施,通过钠减法脱硫实现硫黄回收装置全工况SO2超低排放。

2 后碱洗设施

2.1 碱洗设施流程

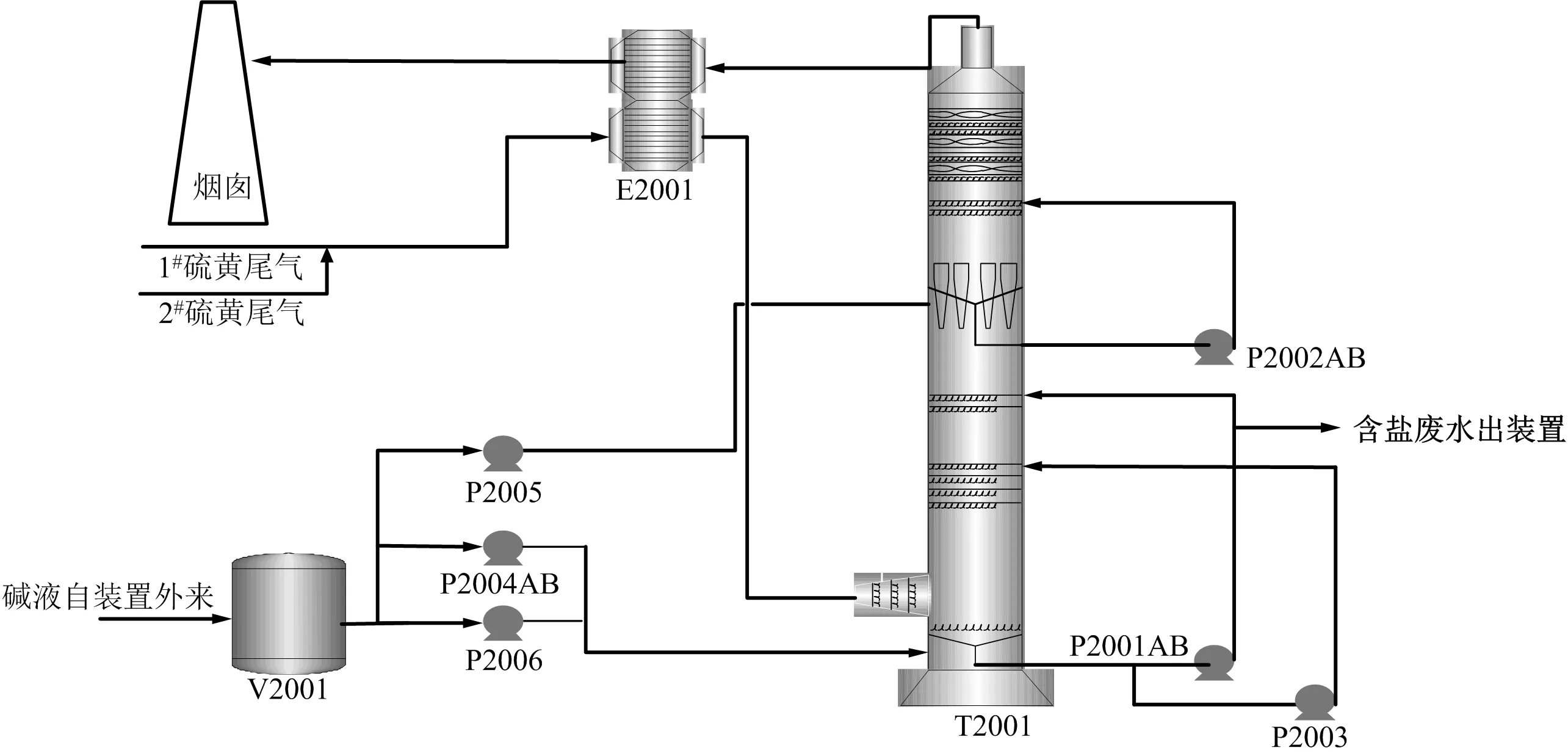

经过吸收后的吸收尾气经尾气焚烧炉焚烧(F2502/F2602),通过尾气废热锅炉(E2514/E2614)回收余热,来自硫黄回收装置尾气焚烧炉后烟气首先经过烟气换热器(E-2001),与从脱硫塔顶部排出的净化烟气换热后降温至180~220 ℃,进入到脱硫塔底部。在烟气刚进入到脱硫塔前管线处设置有急冷喷嘴,从废热锅炉出来的高温烟气在脱硫塔入口段进行降温,这些急冷喷嘴喷淋将除盐水在压力状态下喷射形成水雾,整个入口段横截面用水雾封住。一方面烟气与水雾在入口段接触吸热,降低烟气温度,从而达到入塔的要求;另一方面一部分SO2被洗涤吸收下来。经过除盐水冷却后的饱和烟气进入到脱硫塔,烟气在分布板导流作用下由水平方向转竖直向上进入一级吸收区,烟气上升与吸收喷嘴喷下的液滴接触,在此区域形成气液充分混合的高效吸收区,SO2溶于喷淋液并与喷淋液中的碱洗物质反应而被脱除。废气经一级吸收区洗涤净化后,进入二级吸收区域。二级循环由特殊设计的文丘里模组、储液漏斗及喷淋层组成。废气经文丘里模组加速强化脱硫,废气出文丘里模组后继续与设置喷淋层逆流接触,进一步脱除废气中的SO2[2]。

烟气经过吸收区竖直向上,烟气的流动挟带小液滴;在吸收区上方设有三级除雾器,烟气挟带的液滴经过除雾器时被除去,减少了烟气带水及对周围装置的影响。为防止除雾器上盐类、颗粒物黏附,在一级除雾器上下、二级除雾器上下和三级除雾器下侧共设有5层冲洗水喷嘴;根据运行情况冲洗水开启进行冲洗[2]。除雾后的净化烟气,与从焚烧炉后送出的热烟气在烟气换热器(E-2001)中换热后温度上升至130 ℃,经过烟囱排入大气。

急冷喷淋浆液及一级循环喷淋浆液由同一塔底循环泵提供,另有少部分浆液外排。二级循环喷淋和事故喷淋单独设泵。塔釜和文丘里组件分布设溢流口,用于浆液溢流循环。温度异常升高时开启消防喷淋,吸收洗涤塔塔釜液位过高由外管排放至界外。

E2201:烟气换热器;T2201:脱硫塔;P2001:一级循环泵;P2002:二级循环泵;

2.2 运行情况

2.2.1碱洗主要运行参数

2019年利用大检修改造之际,两套硫黄回收装置增上后碱洗设施。6月按照首次开工方案组织进行开工,6月24日单套硫黄回收装置烟气切入后碱洗设施。自开工后设施各类关键参数基本正常,主要运行参数见表1。该数据为2020年3月15日—2020年4月14日平均值。在此期间,环境温度适中,装置平稳,运行数据代表性较好[3]。

碱洗装置主要操作参数:一级循环量pH值为7.95,二级循环量pH值8.18,除盐水流量286.5 kg/h,碱液流量31.4 kg/h,一级循环液流量212.5 t/h,二级循环液流量50.5 t/h,烟气进塔压力1.6 kPa,烟气至塔温度175 ℃,烟气入烟囱温度114 ℃,废水外送量3.5 t/h,脱硫塔底温度60.8 ℃,烟气入换热器温度256 ℃,脱硫塔液位52.75%,脱硫塔顶压力1.0 kPa。

2.2.2烟气排放情况

2018年2月1日—4月30日深度提标改造之前及2020年2月1日—4月30日改造之后数据进行了统计分析。2018年8月装置CEMS量程为0~2 500 mg/m3之后修改为0~1 500 mg/m3。

2018年2月1日—4月30日,硫黄装置烟囱二氧化硫排放浓度平均数据的最大值为280 mg/m3,最小值为86 mg/m3,平均值为145.58 mg/m3。在装置波动及异常工况很容易造成超标。自2020年2月1日—4月30日,硫黄装置烟气二氧化硫排放浓度平均数据的最大值为21.06 mg/m3,最小值为0.37 mg/m3,平均值为8.59 mg/m3,较大幅度的优于特殊排放浓度限值。二者数据均出现高点,主要原因是在线仪表异常,零点漂移后造成数据异常。因此,碱洗装置投用后,二氧化硫排放数据得到了大大改善。

2.2.3污水排放情况

烟气碱洗单元采用碱液吸收烟气中二氧化硫,需要排放浓盐水,为下游污水装置带来治污压力,由于硫黄装置位置有限无法配套增上含盐污水氧化设施,故产生含盐废水进入2#催化装置脱硫脱硝含盐污水处理设施,经处理后再进入分公司含盐污水处理场处理外排。循环碱液外送含盐污水3.5 t/h排至2#催化脱硫脱硝设施流,截止目前由于外排量相对较小,未对下游含盐污水处理厂造成冲击等问题,整体运行良好。

3 异常工况效果检验

3.1 硫黄装置首次开工

2019年6月两套硫黄回收装置检修后首次开工,在开工初期上游富胺液产生酸性气无后路,在尾气加氢催化剂预硫化过程中,上游多余酸性气进入酸性气燃烧炉燃烧制硫后,通过尾气焚烧炉焚烧后进入后碱洗,首次开工过程中后碱洗将经受酸性气燃烧制硫部分和预硫化过程中双重含硫尾气处理合格达标排放的考验。

6月21—22日,引酸性气对1#硫黄回收装置加氢反应器进行预硫化并达到合格状态,6月22日下午15时,引酸性气进入酸性气燃烧炉,同时将制硫系统并进尾气系统,开工过程中烟囱二氧化硫的排放全部合格。在此过程中采取相关措施:①在检修停工前,急冷塔专门增加注碱液流程,在加氢催化剂的预硫化过程中投用该注碱流程,调整急冷水的pH值控制在8~9。通过急冷塔注碱方式将预硫化操作尾气中的硫化氢和二氧化硫提前消除一部分,减少后路的碱洗压力。②开工初期,上游装置均处于装置调整阶段,可利用这个阶段减少蒸汽汽提,从而减少酸性气产量,让大部分硫储存于贫液之中。在保证预硫化操作过程中硫化氢的需求外,其余少量进入火炬系统,避免进入酸性气燃烧炉制硫系统,造成后路碱洗脱硫压力增加,同时影响制硫系统的正常运行风险。

3.2 硫黄装置临时停工

2020年3月,1#硫黄回收装置过程气捕集器V2503本体液流管线夹套硫腐蚀泄漏,蒸汽进入系统,液硫无法正常流出,液硫在V2503中堆积导致系统压力升高,最终决定进行停工处理。

3月12日10:00天然气引入酸性气燃烧炉伴烧,进行燃料气吹硫,减少床层积硫,防止钝化期间温升过快;11:00切断酸性气进料,装置进入钝化停工状态。原计划只进行克劳斯催化剂钝化,尾气处理部分自循环,加氢反应器不进行处理,实际停工过程中由于HV2510C无法打开,尾气无法改至尾气焚烧炉,停开工方案进行修改,由原来的只钝化克劳斯反应器改为三个反应器全部钝化。

3月21日引酸性气预硫化开工。为期9天装置从停工状态到开工状态,在此期间二氧化硫排放情况稳定达标,平均值为5.83 mg/m3,远低于设计值35 mg/m3。本次临时停工实现全过程达标,标志着后碱洗设施完全可以做到停工过程中达标。

4 存在问题及相关措施

4.1 烟气温度低

烟气中不仅含有H2O和SO2,还含有SO3。干式SO3在低温下对设备几乎不发生作用,但与烟气中的水蒸气结合形成硫酸蒸气时,却大幅度提高烟气的露点[4]。这样,当系统设备及管线表面温度低于露点温度时,即发生酸液的凝结并腐蚀金属。尾气焚烧炉操作为过氧操作,氧含量控制在体积分数3%~5%。烟气中大量的SO2被氧化成SO3溶于水蒸气中,从而生成腐蚀性极强的H2SO4。原设计烟气脱硫后温度为130 ℃,但是实际运行过程中烟气至烟囱温度只有114 ℃,存在设备露点腐蚀的可能。后碱洗设施是在原有两套硫黄回收装置的基础上增加的,烟囱等设备均为利旧。由于烟囱设备均为利旧,检修时间较短,无法对烟囱进行整体改造和优化。为避免低温状态下露点腐蚀对设备的影响,生产中尽可能控制烟气中的SO2含量,正常控制在10mg/m3(平均运行数据8.59 mg/m3)以下,避开110 ℃温度下烟气中SO2形成露点腐蚀交叉点,减少烟气在该温度段露点腐蚀对于设备的影响。

4.2 反冲洗频率高

在装置开工初期,按照操作要求,将冲洗周期设置为60 min,冲洗时间1 min。这导致脱硫塔液位长时间处于较高液位,若要降低液位必须增加废液外排阀门开度甚至全开阀门。由于外排废液阀门无法与液位控制进行有效自动控制,导致脱硫塔液位经常偏高或者波动剧烈,必须经常人工调整,增加了操作难度,也增加了满塔后液相回淹烟气管道的风险。经过摸索并与厂家沟通,将冲洗周期改为120 min,冲洗时间1 min,脱硫塔液位处于可控范围。经过近一年的运行观察,改变冲洗周期后,并没有引起除雾器压差发生明显变化,装置设备运行正常。

4.3 在线仪表异常

为适应特殊排放限值标准要求,于2018年8月对CEMS量程进行了更新,由之前的0~2 500mg/m3改为0~1 500 mg/m3。同时,针对投用后发生引样管破损、样品取样管及氧含量分析仪取样管

脱落、数据零点漂移造成折算值超标等问题。采取了以下改进措施:①引样管自采样探头接出后有一段很短的外皮保护裸露。此段增设橡胶皮带保护,增加保温[3]。②数据零点漂移造成折算值超标,采取增加维护及时性、提升反吹频次等措施。③由于该套CEMS系统设备运行时间较长,2008年投用至今,管线采样管等设备问题较多。需采取增加维护及时性,及时更换相关设备配件措施。

5 结论

新增后碱洗设施在应对硫黄回收装置首次开工、临时停开工等异常工况均能实现烟囱二氧化硫浓度排放合格的目标。在此基础上,排放值优于GB31570-2015对硫黄装置的排放要求;后碱洗设施投用后运行近1年多,整体运行良好,可实现全工况达标。