氟化石墨烯的制备与性能研究

2021-04-16

(多氟多化工股份有限公司 , 河南 焦作 454006)

石墨烯是公认的新材料,其应用几乎无所不及,是国家“十三五”新材料发展的重点。氟化石墨烯是将石墨烯部分氟化或全部氟化得到的产物,石墨中SP2结构被部分或全部转变成SP3结构,既保持了石墨烯高强度的性能,又因氟原子的引入带来了表面能降低、疏水性增强及带隙展宽等优异的物理化学性能[1]。同时,氟化石墨烯还具有耐高温、耐腐蚀性、耐摩擦性、稳定的化学性质和优异的润滑性,因此可广泛应用于高温涂层、抗磨润滑涂层以及耐腐蚀涂层。此外,氟化石墨烯这些独特的性能使其在纳米电子器件、光电子器件以及热电装置等领域具有潜在的应用前景[2]。

目前,对于氟化石墨烯的研究仍处于起步阶段,主要的制备方法主要有四种[3]:石墨烯氟化法、剥离石墨氟化法、剥离氟化石墨法和氟化氧化石墨烯法。其中剥离石墨氟化法氟化石墨烯片层数较多,无法得到单片层的氟化石墨烯,更像是大块剥离的膨胀氟化石墨;剥离氟化石墨法从溶剂中分离出来较为困难,反应产率低,剥离下的氟化石墨烯片层数无法控制,限制了产品的放大制备;氟化氧化石墨烯法得到的产品氟化度低,氟化石墨烯表面还存在含氧官能团,对氟化石墨烯的应用造成影响;而石墨烯氟化法制备的氟化石墨烯产品质量好,氟化度高,片层完整,工艺收率高,更易于产业化实施。为此,本文以石墨烯为原料,氟气动态氟化制备氟化石墨烯产品,研究了关键控制技术对产品制备的影响因素,并对产品进行了结构表征和电化学性能检测。

1 实验部分

1.1 主要仪器与原料

主要仪器:真空管式炉、真空泵、氢氧化锂反应槽、尾气吸收装置。主要原料:石墨烯(纯度≥99.5);氢氧化锂(纯度为≥99.95%);高纯氟氮混合气:F2∶N2= 1∶4(体积比);高纯氮气(纯度为99.999%)。

1.2 实验方法及工艺流程

称取一定量石墨烯原料加入镍方舟中,摊匀,上面加盖镍合金丝网后,置于真空管式炉炉管内,开始抽真空,升温至200~300 ℃,恒温除杂2~3 h,然后持续通入氟氮混合气于350~500 ℃下进行氟化反应。反应完毕后,通入高纯氮气冷却物料并置换含氟气体,置换出的含氟气体通入高纯氢氧化锂溶液中进行吸收反应,待体系pH值为2~3后,过滤得到高纯氟化锂。主反应:

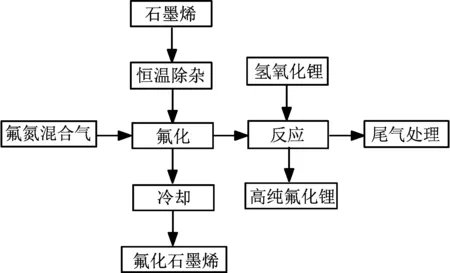

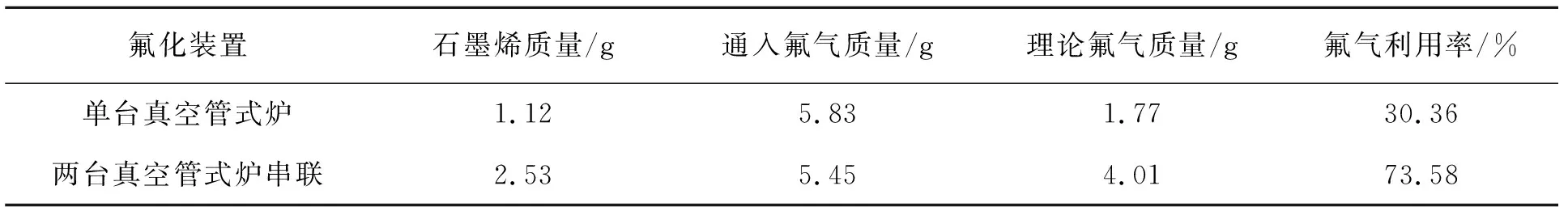

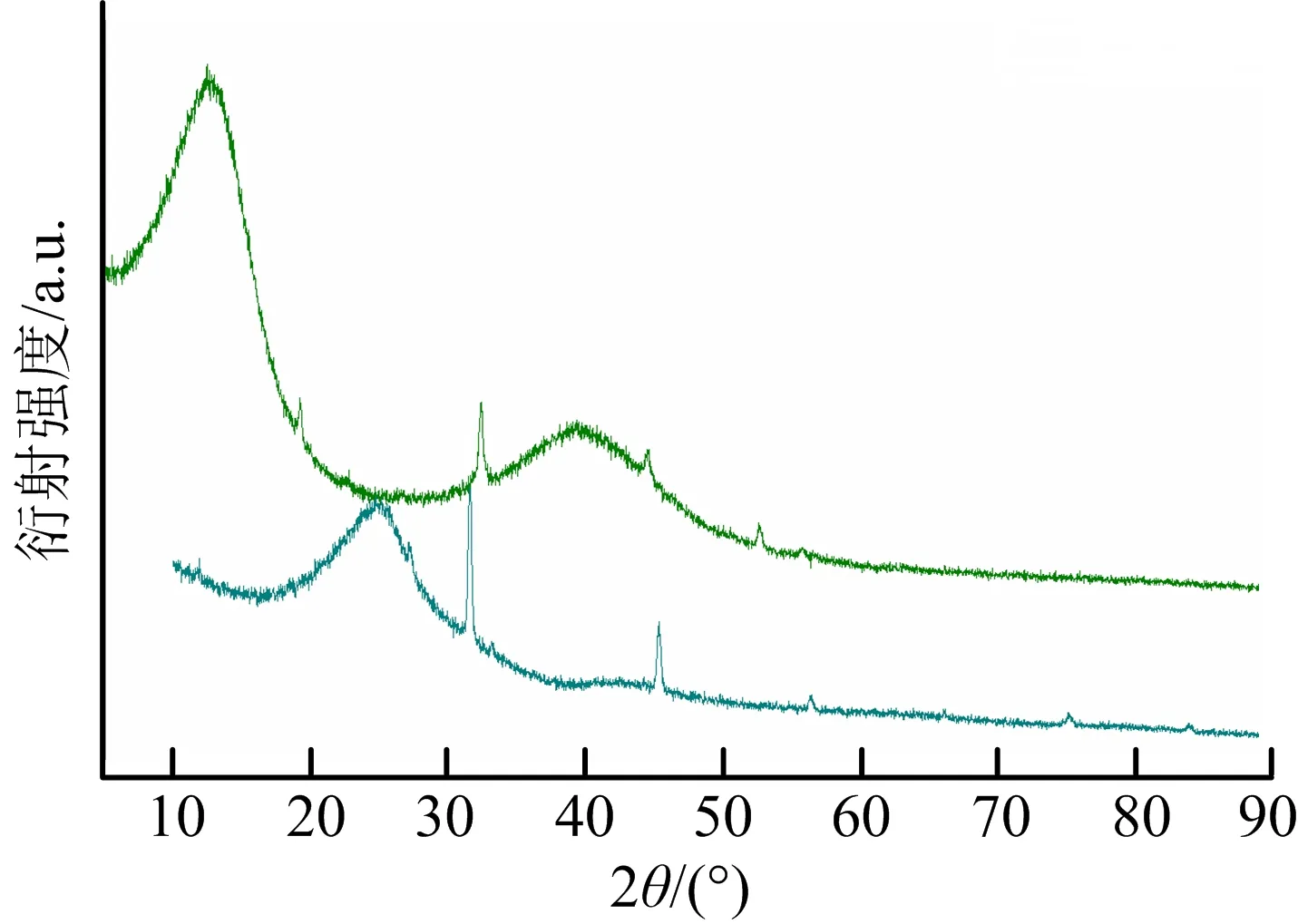

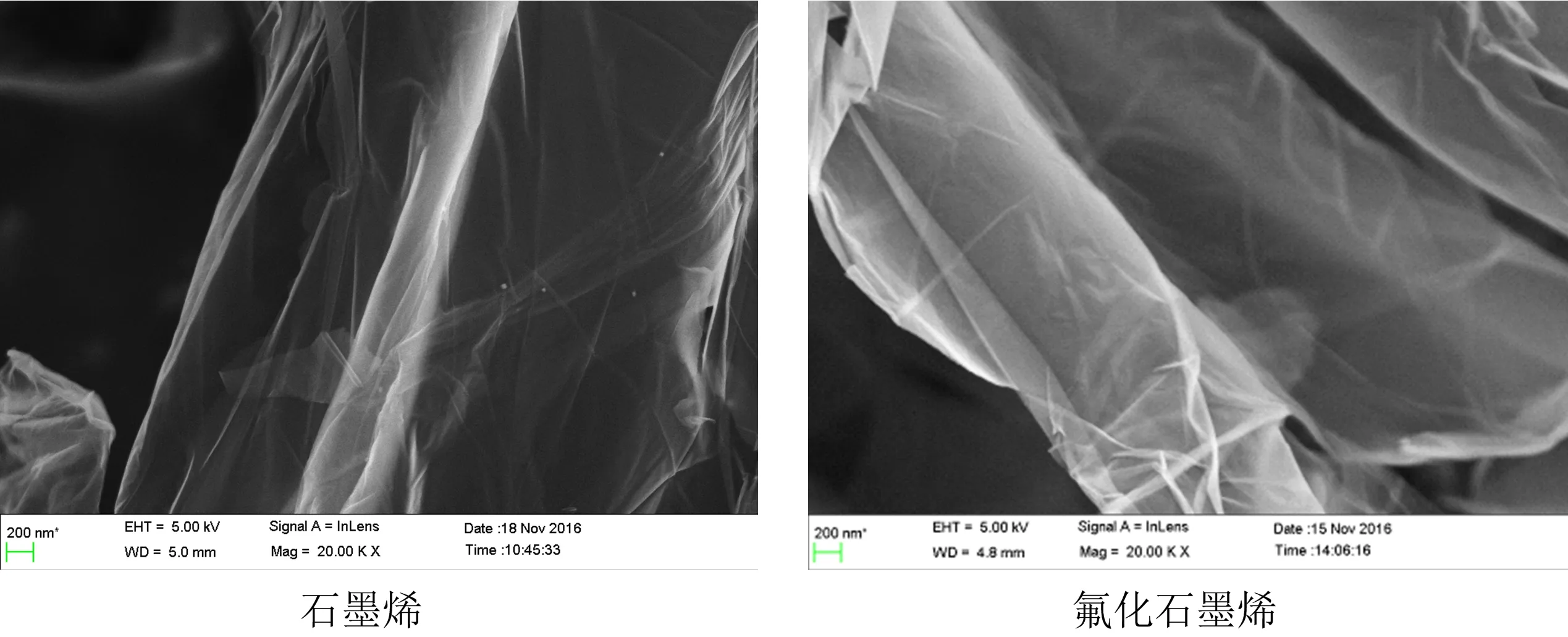

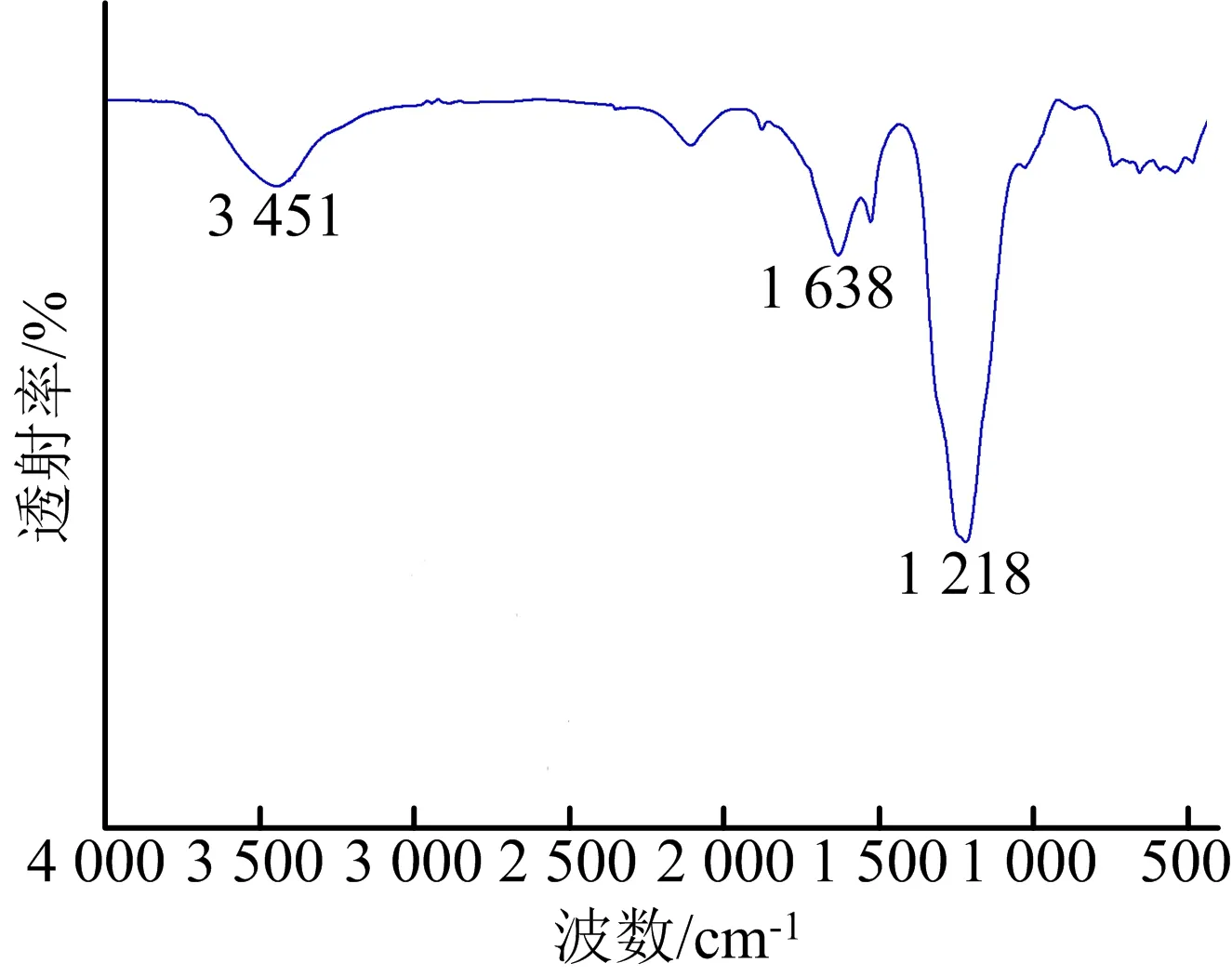

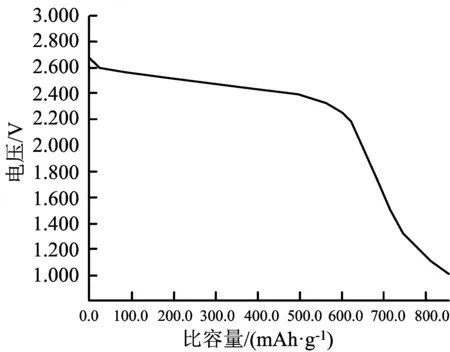

(CFx)n(固) (0 与此同时,伴随着如下副反应: 该工艺流程图如图1所示。 石墨烯原料表面吸附微量水分及空气等杂质,高温条件下会产生较多副反应,因此需要对原料进行高温除杂预处理。预处理优化工艺为:首先对真空管式炉缓慢抽真空至-0.09~0.1 MPa,然后以10 ℃/min升温至200~300 ℃,恒温除杂2~3 h。随着水分及易挥发物质逸出,真空管式炉炉管内真空度下降,需要重复抽真空2~3次,以保证原料除杂效果良好。 图1 氟化石墨烯制备工艺流程图 本反应为气固反应,良好的物料接触面积是反应充分的重要保障。所以当镍方舟中的石墨烯原料堆积达到一定厚度时,氟气无法渗透到原料深层,就会出现石墨烯原料深层(即靠近镍方舟底部)的物料未被氟化的现象,经多次试验验证石墨烯厚度<1.5 cm时,石墨烯原料才能被氟化完全。对此,采用优化反应装置提高氟化效率:在镍方舟底部开孔若干个,然后加装镍合金丝网,再放入石墨烯原料,这样就能保证氟气自镍方舟上下两面同时和石墨烯进行氟化反应,提高气固反应的接触面积,从而提高氟化效率,石墨烯原料堆积厚度达到3.5 cm时,反应依然充分。因此,建议产业化生产时可考虑流化床或立式反应炉等氟化装置。 为提高氟气利用率,进一步优化氟化实验装置,将单台真空管式炉增加为两台,连接方式为串联,控制方式为:将两台真空管式炉内预先分别放置盛有石墨烯的镍方舟,先向第一真空管式炉内通入含氟气体进行氟化反应,然后未反应完全的含氟气体再通入第二真空管式炉进行氟化反应;第一真空管式炉内的氟化反应结束后,切断两个真空管式炉的联通,向第二个真空管式炉通入含氟气体继续进行氟化反应。第一个真空管式炉内通入高纯氮气冷却物料并置换含氟气体,然后取出氟化石墨烯产品并放入石墨烯原料,恒温除杂后将第二个真空管式炉内未反应完全的含氟气体通入第一真空管式炉进行氟化反应。以此循环,可实现连续化实验。对上述优化前后的氟化装置进行对比实验,结果见表1。 表1 优化前后实验对比 由表1可知,优化后的氟化装置提高氟气利用率43.22%,极大地降低了制备成本。因此,建议产业化采用两套或多套串联的氟化炉装置。 反应温度低,由于反应不能获得足够的能量导致氟化效果差。随着反应温度的升高,氟化效果越好,产品增重越明显,外观越趋于白色,氟化度越高。但高温下反应温度与生成物的分解温度很接近,反应体系一旦上升到生成物的分解临界温度,已生成的氟化石墨烯就会分解为无定形碳和CF4气体等,导致产品生成量减少,且随温度继续升高,分解加剧。因此,考虑工艺能耗的前提下,建议反应温度为400~450 ℃。 为制备高纯氟化锂,应从以下方面严格控制:①氢氧化锂原料纯度高,如不满足要求,需增加原料预处理除杂过程;②使用超纯水(电阻率>18×104Ω·m),杜绝引入外来杂质离子;③反应过程中应增加设备降温冷却装置,及时转移反应放出的热量;④控制反应终点pH值为2~3,保证弱酸体系下,锂离子沉淀完全,且溶液中微量的金属杂质离子不易进入产品,更有利于提高产品质量和收率。 对优化关键工艺后制备的氟化石墨烯产品进行X射线衍射、扫描电镜和红外光谱表征,检测结果如图2所示。 图2 石墨烯原料和氟化石墨烯产品XRD对比图 由图2对比分析可知,两者XRD图存在明显差别,氟原子在进入石墨烯片层间,打破了原来石墨烯的大π键结构,生成新的C—F键,得到氟化石墨烯,致使石墨烯原有的结构发生了很大变化,石墨烯片的网状层面结构遭到破坏,晶体结构发生变化,这也使得石墨烯在氟化前后,XRD图谱的出峰位置发生极大的偏移。 氟化前后SEM图见图3。 图3 氟化前后SEM图 由图3可知,石墨烯和氟化石墨烯SEM图均有部分褶皱和折叠及不同程度的透明性。图3(a)中石墨烯原料的片层较薄,图3(b)中氟化石墨烯产品片层厚度与氟化前相比有了一定的增加,分析是由于氟原子的引入导致片层间距增大所致。 氟化石墨烯产品红外光谱图见图4。 图4 氟化石墨烯产品红外光谱图 红外光谱分析法表明:在波数1 000~1 400 cm-1若有吸收谱峰,则存在F—C键,而由图4明显看到1 218 cm-1处有一个强的吸收峰,分析是由于F—C键伸缩振动产生的;在3 451 cm-1出现的吸收峰,是样品中存在缔合的—OH伸缩振动所导致的;而在1 638 cm-1的吸收峰,则是由于存在酰胺官能团的原因;这些特征官能团的出现,主要是来自于石墨烯原料的制备工艺,而F—C的强吸收峰的出现则表示石墨烯氟化效果非常明显。 利用制备的氟化石墨烯产品作为锂离子电池电极材料组装锂离子电池,具体如下。 正极,氟化石墨烯∶导电炭黑∶PVDF=8∶1∶1。负极,锂片。电解液,LiPF6,1 mol/L;EC∶DMC∶DEC=1∶1∶1。隔膜,32 μm基膜。测试设备,LAND CT-2001(5V,5mA)。电池制备,正极活性物质、导电剂、黏结剂固定的比例与适量NMP混合均匀后,涂覆于Al集流体表面,90 ℃真空烘干后辊压,裁片,称重并计算活性物质的质量。称重烘干后,极片在手套箱中组装成CR2032电池,组装好的电池静置1天,保证电解液充分浸润,然后进行电化学性能测试。 检测结果见图5。 图5 产品电化学性能检测图谱 由图5可知,本工艺氟化石墨烯产品作正极的锂氟一次电池的放电平台在2.4 V以上,比容量>800 mAh/g(截至电压为1 V),满足高端应用领域的使用需求。 目前世界各国对于氟化石墨烯的制备技术和应用技术开发都处于起步阶段,未见大规模产业化生产。而本工艺以石墨烯为原料,采用双炉交替氟化制备氟化石墨烯联产高纯氟化锂技术,工艺简单,无三废排放,产品纯度高,更易于产业化连续生产。同时本工艺实现氟资源综合利用的最大化价值,经济效益、社会效益和环保效益显著,属国家倡导的产业结构调整和产品结构升级的支持项目,将促进我国新材料技术的快速发展,推动国家由“制造大国”向“制造强国”迈进。 收稿日期:2020-12-04 作者简介:李凌云(1976—),女,高级工程师,从事氟化工研究工作,电话:13523368901,E-mail:dfdzcb@dfdchem.com。

2 实验过程关键点控制

2.1 恒温除杂

2.2 原料厚度

2.3 氟化装置优化

2.4 反应温度

2.5 氟化锂制备

3 产品表征

3.1 X射线衍射(XRD)检测结果

3.2 扫描电镜(TEM)检测结果

3.3 红外光谱检测结果

4 产品电化学性能

5 结论