脉冲筛板柱在含铀废液中应用与研究

2021-04-10侯彦龙茹发全李贺成魏刚张凯

侯彦龙,茹发全,李贺成,魏刚,张凯

(中核四0四有限公司,甘肃兰州732850)

金属铀是一种重要的战略原料,不仅在军事上有着重要的应用,在民用中也有巨大的潜力。近年来,随着核电行业的迅猛发展,其需求不断激增[1,2],铀纯化转化是制备核燃料组件必不可缺的环节,也是最重要的前端环节,铀矿浓缩物首先经过溶解萃取进行金属离子除杂,然后脱硝还原生成二氧化铀,再经过转化过程生成六氟化铀进行浓缩,浓缩后的产品进行燃料组件的灌装,最终形成燃料棒,用于核电站作为动力源[3,4]。该过程中萃取分离是最为重要的环节,其能否将金属杂质降至规定范围,直接关系到整个后续产品的质量,因此铀的萃取分离过程的研究有着重要的应用价值。

目前铀的萃取分离过程中,主要应用的萃取设备是混合澄清槽、脉冲筛板柱和离心萃取设备。混合澄清槽是一种逐级萃取设备,自1904年发明以来,以其操作弹性大,适用性强,制造简单等优势,被广泛应用于核工业中,但所需场地面积大[5]。离心萃取设备是利用离心力进行两相混合与分离的萃取设备。其具有停留时间短、传质效率高、溶解存留量少、占地面积小等优势,然而造价较高,且容易泄露,检修困难[6~8]。脉冲筛板柱是一种新型塔式萃取设备,是通过脉冲来促使两相在筛板的作用下实现两相混合提高传质效率的一种萃取设备[5]。相比而言,脉冲筛板柱主要有以下几方面的优点[9~13]:1)两相液体在柱内停留时间短,柱内存液量小,有利于减少有机相降解,延长了有机相使用时间;2)污物和固体微粒较易排出;3)操作弹性大,改变条件后,恢复平衡稳定时间短。由于优势明显,脉冲萃取柱在萃取纯化方面有着广泛的应用前景。同时,核燃料领域废液处理问题一直是关注的重点[14,15]。

本文以直径为1050 mm的工业脉冲筛板柱为研究对象,为满足工艺的需求,在特殊的工艺要求条件下,以水相为连续相,有机相为分散相,分别从溶液铀浓度、酸度、流比等多方面研究其在处理含铀废液时的萃取效果,优化了工艺操作条件。

1 实验部分

1.1 实验系统简介

该系统主要由脉冲萃取柱,压空缓冲罐,脉冲阀,萃余水储槽,萃取剂贮槽,净负载有机相接收槽,反萃液贮槽以及屏蔽泵组成。其核心设备为脉冲筛板柱,其中筛板柱为不锈钢材质,为亲水疏油性,筛板的开孔率取23%,孔径为Φ3.2mm,萃原液与有机相两种溶液在该设备中两相逆流接触反应,完成萃取。

1.2 实验流程简述

该实验过程中主要有两条物料流动方向,一条是水相流程,另外一条是有机相流程。其水相物料流程为来自萃取工序的萃残夜,作为萃取的废液首先进入到萃原液储槽作为萃原液,然后含微量硝酸铀酰的废液(萃原液)通过屏蔽泵以一定的流量从筛板柱上端入口进入柱内,在塔顶内通过喷淋系统均匀分散,与来自塔底的有机相进行逆向接触,依靠重力作用,从塔底水相出口流出,进入到萃余水接收储槽,然后输送至后端处理。有机相流程为来自有机相净化工序的净化后的有机相输送至萃取剂储槽,然后通过屏蔽泵从反萃柱底端进入,以压空脉冲为动力,从筛板柱顶端流出,进入萃取液储槽,重新供萃取系统使用。

有机相分析样品是从脉冲反萃柱的顶端取样口每次量取约200mL,水相分析样品则是从柱子底端水相出口取样阀进行取样。两种样品的铀浓度测量均采用石墨在线分析仪进行分析,酸度测量采用电极法进行分析。同时利用分配系数判断萃取过程中物质的萃取能力,其计算公式如下:

公式中:

DU—铀的分配系数

yU—铀在有机相中的平衡浓度,mol/L

xU—铀在水相中的平衡浓度,mol/L

2 结果与讨论

2.1 萃取剂中铀浓度对萃余水铀浓度的影响

图1 萃取剂中铀浓度对萃余水铀浓度影响变化曲线

图1所示为铀浓度为40 mg/L的萃原液在不同铀浓度的萃取剂下进行萃取,其萃余水中铀浓度的变化曲线。从图1中可以看出:随着萃取剂中铀浓度的增加,萃余水的铀浓度也随之增加。在萃取剂为新鲜萃取剂,即铀浓度为0 mg/L时,萃余水铀浓度为3 mg/L,当萃取剂中铀浓度增加到60 mg/L时,萃余水中铀浓度为48 mg/L,已经超过40 mg/L,大于萃原液中的铀浓度,这说明脉冲筛板柱在此铀浓度条件下,其作用不是萃取作用,而是反萃作用,将有机相中的硝酸铀酰反萃到水相中,从而导致脉冲筛板柱底端的萃余水中铀含量大于萃原液中的铀含量。这可能是由于该脉冲筛板柱是按照反萃柱进行设计的,其连续相是水相,因此板段中的筛板具有亲水性,当作为萃取柱使用时,不可避免的降低了萃取效率,并显示出一定的反萃性,因此当有机相中铀浓度大于萃原液中铀浓度一定值时,其萃余水中铀浓度会超过萃原液中铀浓度。

当萃取剂中铀浓度(mg/L) 为:0、20、40、60、80时,铀分配系数为:5.3、1.3、1.2、1.0、0.7。可见,随着萃取剂中铀浓度的增加,硝酸铀酰溶液萃取的分配系数不断减小,铀分配系数由5.3(萃取剂中铀浓度为0 mg/L)降至0.7(萃取剂中铀浓度为80 mg/L),这也说明萃取剂中铀浓度的增加不利于提高萃取效率,从而导致萃余水中的硝酸铀酰含量增高。因此,在生产过程中,应最大化利用碱洗酸化过程,降低有机相中的铀浓度,确保进入此改造脉冲筛板柱的萃取剂中铀含量尽可能的接近新鲜萃取剂,从而保证水相出口铀浓度符合工艺要求。

2.2 萃原液的铀浓度对萃余水铀浓度的影响

以不同铀浓度的萃原液分别与铀浓度为2 mg/L的萃取剂在筛板柱中进行萃取,当萃原液铀浓度(mg/L)为:0、30、60、90、120时,萃余水铀浓度(mg/L)为:0.8、2.5、4.1、5.7、8.3。可见,随着萃原液中铀浓度的增加,萃余水中铀浓度也随之增加,两者呈一定的正向关系。在萃原液铀浓度为0时,其萃余水分析结果为0.8 mg/L,这是由于在萃取过程中由于萃原液远低于萃取剂中的铀浓度,因此将萃取剂中的一部分铀浓度反萃中水相中,所以萃余水铀浓度分析值不为0。在萃原液铀浓度为0~120 mg/L之间时,其萃余水铀浓度最大值为8.3 mg/L,小于工艺废液排放标准值10 mg/L,可以满足工艺废液排放要求。

图2 不同萃原液铀的浓度下得分配系数曲线

图2是硝酸铀酰分配系数随萃原液铀浓度变化的曲线,可见,随着萃原液铀浓度的增加,分配系数呈先增加后减少的趋势,这说明萃取剂萃取硝酸铀酰的能力先增大然后随之减少。这可能是因为脉冲筛板柱萃是水相连续设计的,用于反萃作用,因此在微量铀的萃取过程中,随着萃原液中铀浓度的增加,其萃取效果减少,反萃效果有所增加,抑制了分配系数进一步的提高。

2.3 萃原液的酸度对萃余水铀浓度的影响

在硝酸铀酰溶液萃取过程中,萃原液的酸度是影响萃取平衡的一个重要因素,在萃原液铀浓度为40 mg/L的条件下,通过对5种不同酸度的萃原液分别进行萃取实验,其结果(见图3)。

图3酸度对萃余水铀浓度的影响

从图3可以看出:随着萃原液中酸度的增加,萃余水中铀浓度不断降低,并且,酸度从0.5 mol/L上升到1.0 mol/L时,萃余水中的铀浓度快速降低,从24.6 mg/L降至5.3 mg/L。这是由于硝酸在溶液中起到盐析剂的作用,其电离为硝酸根离子和氢离子,硝酸根离子抑制了硝酸铀酰的电离分解,从而促进硝酸铀酰以分子形式与萃取剂中的TBP进行结合。

当酸度浓度继续提高时,萃余水中铀浓度仍然逐渐降低,但从曲线上可以看出,当萃原液酸度为1.0 mol/L,其下降幅度趋于平缓,酸度从1.0 mol/L增加到2.5 mol/L,萃余水铀的铀浓度仅从4.1 mg/L降低为2.6 mg/L。这是由于起初阶段硝酸浓度的增加已经满足了其作为助萃剂的要求,当继续加入时,虽然仍起到助萃的作用,但效果有限,增幅较小。因此,使用改造后的反萃柱进行萃取过程中,其萃原液酸度控制在1.0~1.5 mol/L之间比较合适,不仅可以有效回收废液中格的金属铀,而且可以减少硝酸的消耗,降低生产成本。

图4 不同酸度下分配系数曲线

图4为在5种不同酸度条件下,硝酸铀酰萃取分配系数的变化曲线。从图4可以看出,随着萃原液酸度的增加,分配系数逐渐变大,在酸度为2.5 mol/L时,分配系数达到了8.3,比酸度为0.5时,分配系数0.8,增加了10余倍,说明萃取剂萃取硝酸铀酰的能力不断增强,被萃取到有机相中的硝酸铀酰分子更多。因此,在酸度为0.5~2.5mol/L的范围内,硝酸浓度的增加是有利于微量硝酸铀酰的萃取的。

2.4 萃原液与萃取剂流比对萃余水铀浓度的影响

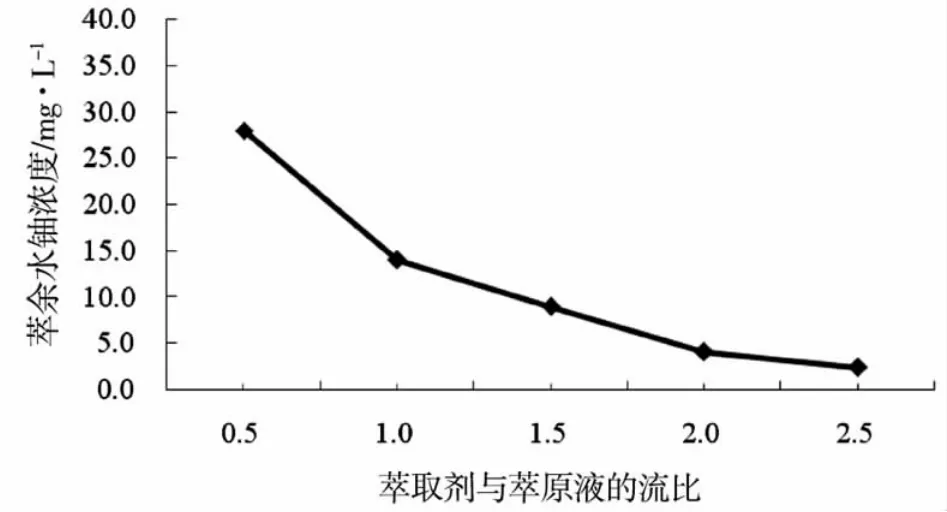

图5 不同流比下萃余水铀浓度变化曲线

图5为不同萃取剂与萃原液流比下萃余水中铀浓度的变化曲线。在萃取剂与萃原液流比为0.5时,萃余水中铀浓度为28 mg/L,流比为1.5时,铀浓度降至9 mg/L,满足废液排放要求,小于10 mg/L。从图5中可以看出:萃取剂与萃原液流比增加,萃余水中铀浓度不断减少,萃取效果越来越好。这是由于萃取剂的增加,使得硝酸铀酰在萃取过程中平衡更易于向右端移动,从而促进了萃取的进行,提高了萃取效率,降低了萃余水中的铀浓度。

同时,还可以看出:随着流比的不断增大,萃余水中铀浓度减少的趋势变缓,这说明萃取后的铀收率并不是随着流比的增大而无限增大的,这是由于虽然流比的增加有利于萃取平衡右移,但萃取最终会达到平衡,因此萃余水中铀浓度减少幅度变缓,最终会趋于一个不变的值。当萃取剂与萃原液流比为:0.5、1.0、1.5、2.0、2.5时,分配系数为:0.93、2.00、2.41、4.62、7.1。可见,随着萃取剂与萃原液流比的增加,硝酸铀酰萃取分配系数也逐渐增加,从流比为1时的0.93增至流比为2.5时的7.1,这说明萃取剂的增大,增强了萃取效果,使得进入萃取剂中的硝酸铀酰更多,但从生产实际出发,由于该脉冲筛板柱的萃取剂来源于有机相净化工序的碱洗酸化后的有机相。因此,流比的增加意味着碱洗酸化能力必须随之增大,生产成本随着上升,因此并不是萃取剂用量越多越好,通过对萃余水的分析,萃取剂与萃原液的流比为2∶1时是比较合适的,不仅可以得到较低的萃余水铀浓度,使其废液排放达到工艺设计要求,而且也能降低有机相净化的负荷,降低生产运行成本。

2.5 脉冲筛板柱的萃取纯化效果

为了探究改造后的脉冲筛板柱在萃取纯化方面的效果,分别选取了3种不同批次的原料,进行溶解萃取,其反萃液的杂质分析结果如表1所示。

从表1中可以看出:Ti、Mo、W、V、Cr等几种关键杂质,经过萃取纯化后,均小于0.5μg/gU,符合杂质去除要求,并其去除率都达到了99%以上,这表明萃取除杂效果很明显。同时,通过对三种不同批次原料分别进行萃取纯化,反萃液中金属杂质含量大都小于0.5μg/gU,仅有Ca、Fe等离子大于0.5μg/gU,但这些金属杂质总量合计小于500μg/gU。因此,3种实验条件下的产品均符合工艺质量要求。这说明,该脉冲筛板柱完全可以满足萃取纯化的要求,在去除杂质方面符合运行条件。

3 结论

研究了不同酸度、铀浓度、流比、萃取剂中铀浓度等条件下萃取效果影响,得出以下结论:①萃余水的铀浓度随着萃取剂中铀浓度的增加而增加,萃取剂中铀浓度的增加不利于降低萃余水中铀浓度。因此,应最大化的通过有机相净化工序将有机相中的铀浓度降为最低值。②萃原液中铀浓度的增加会导致萃余水中铀浓度增大,但在120 mg/L以下,其萃余水中铀含量均小于10 mg/L,满足工艺废液排放要求。③萃原液中酸度的增加,有利于萃取,但酸度增加到1.5 mol/L以上时对萃余水中铀浓度的影响较小,因此在工艺操作中萃原液酸度控制在1.0~1.5 mol/L之间比较合适。④萃取剂与萃原液流比越大越有利于萃取的进行,萃余水中铀浓度越低,但萃取剂与萃原液流比太大不仅增加了有机相净化工序的任务,而且生产成本高,因此萃取剂与萃原液流比为2∶1时比较合适。⑤脉冲筛板柱萃取纯化后的反萃液中杂质符合产品质量要求,满足工艺运行条件。

表1 溶液中杂质含量统计表 单位:μg/gU