混装乳化炸药便携式装药器的应用研究

2021-03-31魏碧波刘俊文张小勇

刘 令,魏碧波,刘俊文,张小勇

(中国葛洲坝集团 易普力股份有限公司,重庆 401121)

近年来,国内可进行露天开采的资源在逐渐减少,露天开采也在逐步转为地下开采。基础设施建设市场越来越多,中小型爆破工程(多为“小、零、散”项目)的工业炸药需求逐年加大[1,2]。而对于中小型爆破工程,特别是狭窄工作面、小型矿山、地下开采等爆破项目,现场混装车受道路、工作面及爆破振动的药量控制等局限,不能使用现场混装炸药车进行爆破作业。目前国内不宜使用混装炸药车进行爆破作业的项目,其所需的炸药用量占全国工业炸药需求量约35%,因此,扩大现场混装炸药应用占比的重要因素是发展小型爆破工程项目混装炸药应用技术及装备[3-5]。

我国在现场混装设备工装开发和应用领域客观来讲起步晚、发展慢,当前市场上应用成熟的现场装药设备局限于混装铵油、混装乳化和多功能现场混装车,而中小型爆破市场需求的小型装药设备的研发、应用较少[6]。

中国葛洲坝集团易普力股份有限公司(以下简称公司)研制了一套适用于中小型爆破项目需求的便携式装药器(以下简称装药器)[7],并通过了中国爆破行业协会组织的科技成果评价。为使其更加贴合爆破现场使用需求,对其现场装药爆破应用开展了研究,以下从设备、工艺、现场应用几个方面进行介绍。

1 装药器简介

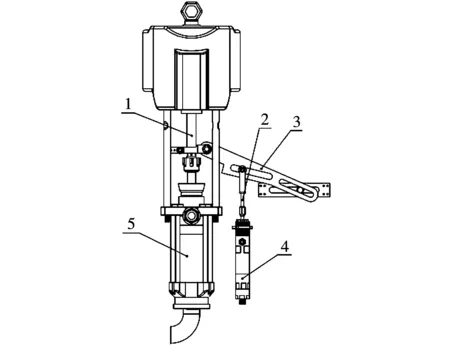

装药器上乳化基质和敏化剂的输送泵采用大行程、低频率工作模式的活塞式容积泵,有效防止工作过程中产生的机械摩擦热累积,活塞泵采用压缩空气为动力来源,配套设施简单。乳化基质和敏化剂输送泵采用机械连杆联动控制(如图1所示),以乳化基质泵的输送量决定敏化剂泵的输送量,实现同步运动,使二者严格按比例输送,保证了工艺配方的稳定性和一致性。可根据现场实际需求,调整联动装置敏化剂泵连接滑块,对敏化剂添加量进行动态调整。

1-乳化基质泵活塞杆;2-敏化剂泵活塞杆;3-连杆;4-敏化剂泵;5-乳化基质泵图 1 装药器联动装置示意图Fig. 1 Detonator loader′s schematic diagram

同时,该种活塞式容积泵采用非金属高分子改性材料制作的大通流道的阀座,具有介质流体通道大,杂质容错能力较强,高温(120℃)泄压功能,保证了乳化基质的泵送安全。

2 装备改进试验

2.1 结构优化

为使装药器能在复杂作业场所进行工业化应用,对装药器从轻量化、移动性方面进行了优化。

轻量化方面,安装支撑装药器联动装置的支架,其材料尽可能采用铝合金、内部采用中空结构,以降低设备的总质量,优化后的装药器可由2个工人轻松卸车及装车。

移动性方面,原研制的装药器需依靠随车吊上下车,下车后若需跟随作业区移动时仅能靠人抬。为使装药器在复杂施工作业面应用便捷,在其支架上安装两个350 mm半实心橡胶轮胎,将扶手改进成弯管形式,便于操作工发力推动装药器,改进后既可方便移动设备,又可减轻工作人员劳动强度,整个装置可由1人轻松推动。

2.2 联动装置

联动装置在现场试验时,发生数次乳化基质泵密封阀球卡死在阀座上,致使乳化基质泵无法输出乳化基质。经分析因密封球为塑料材质,硬度较低,承受较大压力时易卡死在阀座上,更换为不锈钢材质后,泵送性能稳定。

同时,在乳化基质泵出口压力增大时,敏化剂泵无法正常泵出敏化剂且无法起到水环润滑作用。经分析主要原因为敏化剂泵的碳钢密封阀座磨损,与塑料密封球无法实现密封配合,致使敏化剂泵存在内泄露现象,在外部压力增大时,敏化剂通过磨损口泄露回管道。将敏化剂泵阀球、阀座更换为不锈钢材质,提高其强度及耐腐蚀性能,改进后泵送性能稳定。

2.3 装备性能试验

2.3.1 调整装药效率

装药时可根据现场装药需求,调整便携式装药器上的单向节流阀开度,以调整便携式装药器的装药效率,调整方法为调整手柄向上侧旋转,压缩空气量会增大,便携式装药器联动柱塞泵运行加快,装药效率增大;反之,调整手柄向下侧旋转,压缩空气量会减小,便携式装药器联动柱塞泵运行变慢,装药效率降低。

2.3.2 标定

采用水对装药器中联动柱塞泵进行标定。标定前,首先调整泵单位时间内的工作效率,即每分钟柱塞泵运行的循环次数。标定时先将标定输送管道充满工艺水,然后在统一指令下将乳化基质泵、敏化剂泵出口管同时放入称量容器中,经过一定时间(如1 min)后,在统一指令下同时停止两泵,最后分别称量两个容器内水质量,并进行计算确认两泵配比,如果配比不准确,调整联动输送机构上敏化剂泵的安装位置。经标定,乳化基质泵泵送效率1.68 kg/次,敏化剂泵泵送效率0.063 kg/次。

2.3.3 增稠试验

装药器上的增稠装置位于乳化基质输送泵的出口,采用工艺水进行测试时,增稠装置出口端喷出水呈雾化伞状装;采用增稠后的乳化基质(粘度约5×104万mPa·s)进行试验时,在不装输药管及末端敏化单元的情况下,用塑料袋套住增稠装置出口,喷出的乳化基质能挂在塑料袋壁面不掉落,增稠效果明显。

2.4 计量上报

计量上报系统包括计量模块及上报模块,上报模块与计量模块之间通过串口通信传输,计量模块将装药量通过串口通信传输至上报模块中,满足主管部门的管理要求。计量模块主要用于对装药量进行计量并储存,上报模块主要用于将存储的装药量信息上报到监管平台。其中计量模块包括检测、控制以及计量等功能,上报模块包括信息储存以及信息传输等功能,上报模块中的处理器经过运算后将装药信息储存在SD卡内,SD卡内的炸药量信息可保存3个月。

3 工艺试验

3.1 工艺配方

乳化基质和敏化剂两者通过装药器上的联动柱塞泵进行输送,因装药器启动时,柱塞泵腔体内瞬时压力可能较高,若工艺配方中含有柴油(柴油闪点低),极有可能发生安全事故,油相材料应选择闪点较高的产品。

对原有乳化基质的生产工艺配方进行了调整,采用新的配方生产水相、油相,其中水相密度1.35~1.38 g/cm3、PH3.4~3.9、析晶点63~66℃,油相密度0.86 g/cm3,水相、油相质量比为94∶6,预乳器转速控制在530~570 rpm范围,采用静态混合器进行静态制乳[8]。

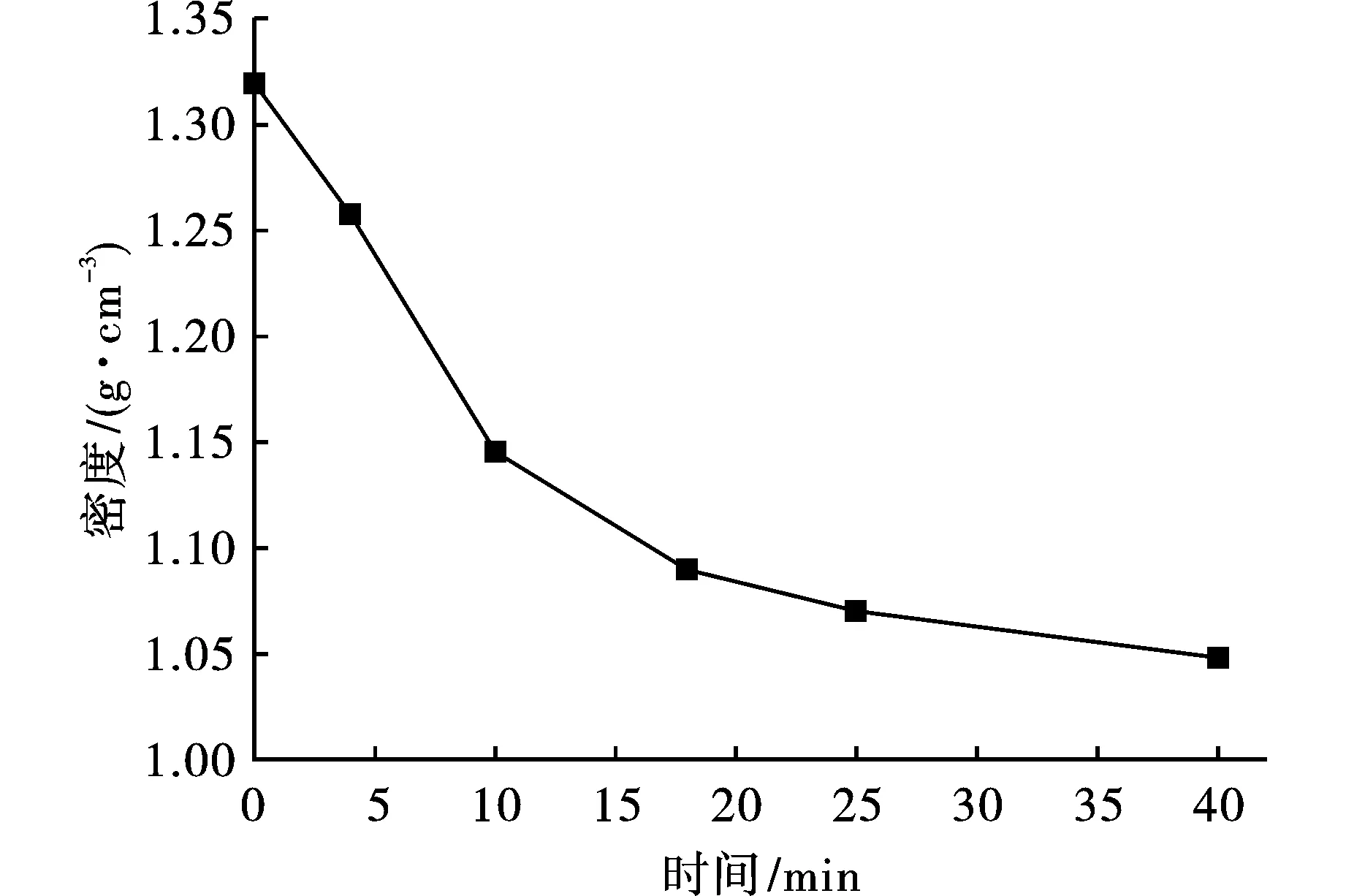

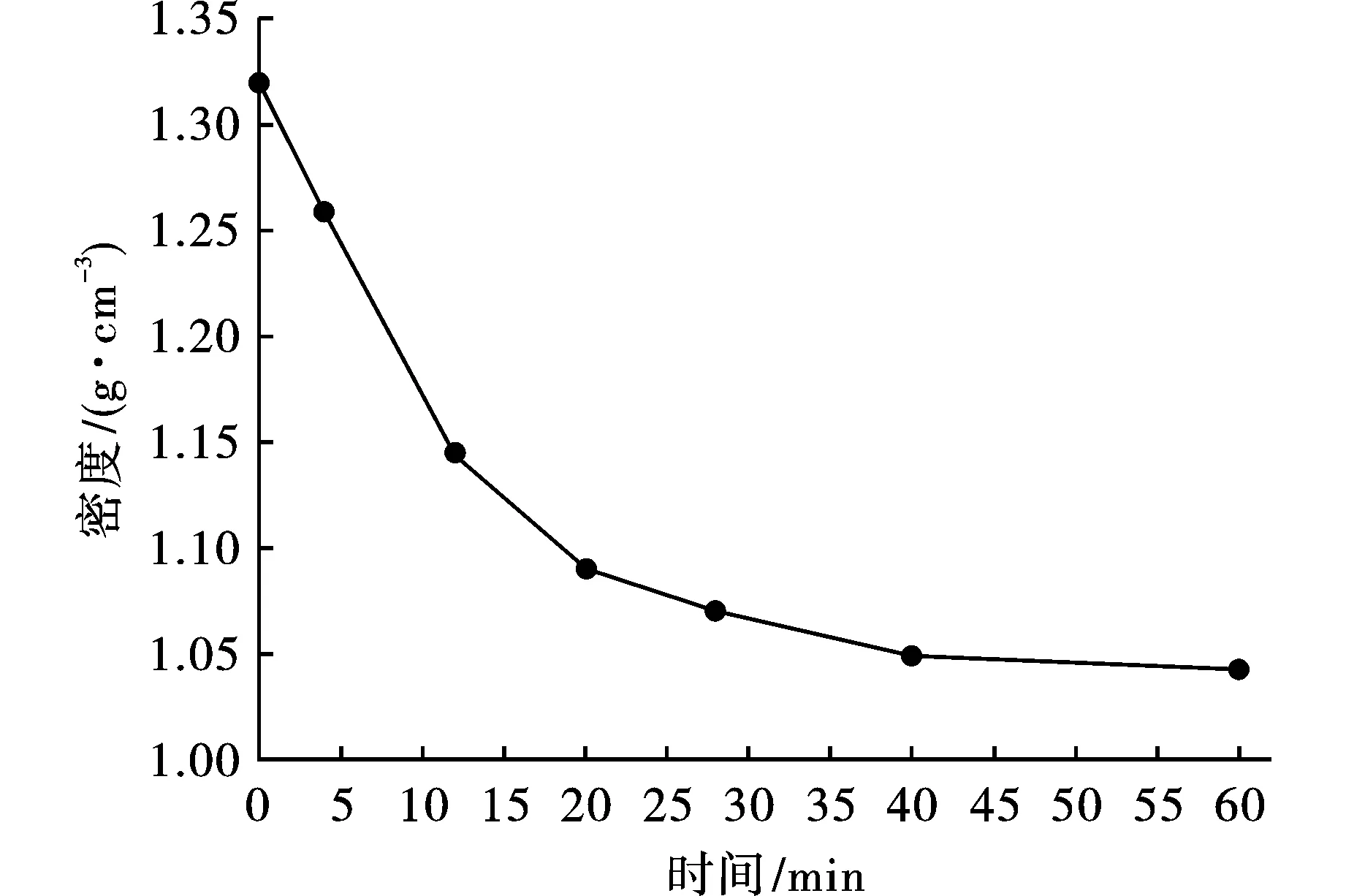

3.2 敏化试验

采用表1中敏化剂配方,按照乳化基质:敏化剂质量比=96∶4配比,采用手动搅拌方式对乳化基质进行敏化小试。从图2可以看出,10 min时密度为1.145 g/cm3,16 min时密度为1.1 g/cm3,最终基本稳定在1.05 g/cm3,符合生产工艺要求。

图 2 敏化试验Fig. 2 Sensitization test

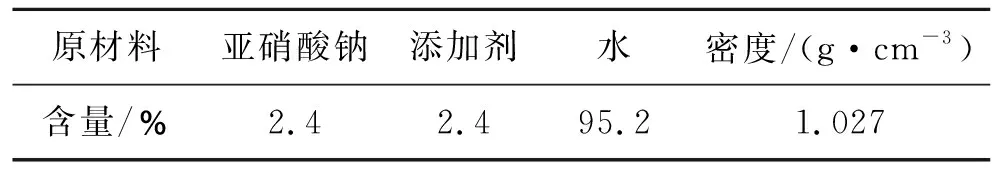

表 1 敏化剂配比Table 1 Sensitizer ratio

3.3 末端敏化

为降低乳化基质的输送压力,装药器采用水环润滑和末端敏化技术,将敏化剂作为润滑剂,在输药胶管的内壁形成一层薄膜,实现乳化基质和敏化剂的分层输送,以减少输送阻力,提高炸药输送的安全性。在输药胶管出料口安装静态混合器,使乳化基质和敏化剂在出料口充分混合,快速敏化,共同送入炮孔后在炮孔内形成混装乳化炸药。

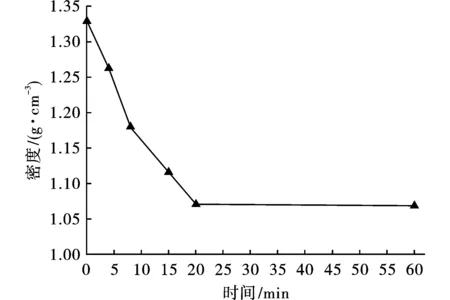

对不同温度(20、60℃)下的乳化基质,通过末端敏化(静态混合单元)进行了现场装药敏化试验,敏化试验结果如图3、4所示。从图中可以看出,新研发的乳化基质配方工艺,乳化基质不管是低温、还是高温,敏化后密度均能在15 min左右降至1.1 g/cm3,敏化速度快、稳定,后效不明显,敏化后的气泡均匀,敏化温度范围宽。

图 3 乳化基质20℃时敏化情况Fig. 3 Sensitization of emulsion matrix at 20℃

图 4 乳化基质60℃时敏化情况Fig. 4 Sensitization of emulsion matrix at 60℃

3.4 低压远距离输送

新配方工艺生产的乳化基质,具有常温流动性。装药器采用水环减阻技术,经现场试验,常规装药时,φ20输药管输送乳化基质距离60 m,工作压力在1.5 MPa以内;增稠装药时,即前端采用孔板射流、末端采用静态混合器进行增稠,增稠后乳化基质粘度可达3×105cp,可解决裂隙发育岩石漏药问题,输送距离达60m,最高压力不超过3 MPa,尤其适用于向上孔作业。

4 现场应用试验

采用外径110 mm、壁厚5 mm、长1000 mm的PVC管,装药900 mm、靶距400 mm,对装药器输药管输出的混装炸药进行爆速测试,测得现场制备的混装乳化炸药爆速4460 m/s,符合要求。

在水泥砂岩矿进行现场爆破试验,孔网参数6.5 m×4 m,炮孔直径150 mm,炮孔深度13.5 m,装药深度8 m,单孔装药量190 kg,装药时间3.3 min/孔,现场装药过程中无堵管、无漏药现象,经敏化发泡后实测混装药深度为9 m,最后堵塞长度4.5 m,爆破效果良好。见图5。

图 5 爆破效果图Fig. 5 Blasting effect pictures

5 结论

经过改进,改进后的装药器更加小巧、轻便、可移动,可在中小型爆破作业现场便捷应用;调整后的生产工艺配方匹配装药器的需求,装药器的柱塞泵送形式适合低压远距离输送,满足“小、零、散”爆破项目的需求。装药器丰富了现场装药装备,为“小、零、散”爆破项目供药提供了一种新的解决方案。