电火花线切割用镀层丝设计

2021-03-29梁志宁林火根

梁志宁,林火根,吴 桐,李 攀

(宁波博德高科股份有限公司,浙江 宁波 315137)

0 引 言

近年来,随着工件加工难易程度、模具零件复杂程度、零件精度和加工表面质量要求的不断提高,对加工机床设备的要求也越来越高,对慢走丝电火花线切割产品的性能要求也越来越高。企业生产复杂的工件通常存在许多不同尺寸和角度的过渡连接,如尖角、圆角或钝角,这些过渡连接统称为转角。由于有棱角的工件需要弯曲,不能在直线上切割,使复杂的工件难以加工。因此,如何实现复杂多拐角工件的高精度和高表面质量的电火花线切割加工一直是该领域的技术难题。

1 电火花线切割原理与加工工艺特性

电火花线切割机(wire electrical discharge machine,WEDM)是一种基于电火花加工原理,利用一种丝线形工具电极,即电极丝进行精密加工的切割技术,主要采用放电切削法加工各种多拐角复杂工件。由于电火花加工的脉冲放电时间较短,伴随着电、磁、热、化学腐蚀等复杂的物理过程[1],在较短的时间内,两电极之间存在一个放电通道,在通道内形成局部瞬态高温能量,直接蒸发或液化工件材料。基于以上加工原理,线切割加工具有宏观力小、非接触加工、材料适用性广、加工质量高等特性,特别适用于加工多拐角零件、难加工模具零件和复杂形状的工件。

现有技术表明电极丝上有裂缝会对切割有利,即包覆在电极丝芯材表面的表层断裂能提高切割速度,但也会降低电极丝的抗拉强度,使电极丝容易被拉断,无法继续切割,对此技术问题的解决方案通常是增大芯材的直径,并在芯材和断裂的表层之间添加连续的过渡层。但上述电极丝对难加工工件只能割1修2,即同一个电极丝进行慢走丝加工时对工件最多只能切割3刀,其中第1刀粗加工,第2、3刀精修,电极丝在第4刀容易断裂,且切割过程中会发生明显的停顿,不能切割复杂工件拐角处。因此,设计一种高精度的电火花线切割加工用镀层丝,实现高效切割具有拐角的难加工工件。

2 镀层丝设计及放电切割应用分析

2.1 镀层丝设计

如图1所示,设计的镀层丝包括丝线形状的芯材和覆盖在芯材表面的表层,同时表层包括依附在芯材表面的基层,所述基层包括多个间断依附在芯材表面的不规则多边形大块,相邻的大块之间设有第一裂缝;还包括依附在基层表面的面层,每个大块的外表面都依附有多个间断的多边形小块,相邻的小块之间设有不规则的第二裂缝,所有的小块和所有的第二裂缝共同构成面层[2]。

图1 镀层丝

现从以下3个方面具体分析如何设计镀层丝芯材、基层和面层结构。

(1)镀层丝芯材需要承受较大的电压和大电流密度,限制电极丝损耗及热软化作用而强度降低,其表层结构的电极丝有效降低了精修放电时的爆炸力和水压,减小加工缝隙中向加工路径后方的压差推力,从而减缓电极丝的滞后影响,提高小圆弧和拐角的加工质量。进行慢走丝加工时可对工件切割多刀,第1刀粗加工,随后多刀精修,多刀精修都是用同一个电极丝重复地精修,电极丝没有轻易发生断裂,且切割过程中没有停顿,对较复杂的工件在拐角处能高效地切割。

(2)镀层丝芯材表面依附着表层的基层且基层是断裂的。基层包括多个间断分隔的不规则多边形大块,相邻的大块之间设有第一裂缝,芯材和表层之间不存在连续的过渡层,即芯材表面会有一部分通过第一裂缝暴露于空气,但该结构并没有降低电极丝的抗拉强度,电极丝不仅不容易被拉断,反而能多次切割工件,甚至能做到割1修10,尤其切割难加工工件的拐角时表现优异。这是因为难加工工件的拐角精度受电极丝在切割放电过程中爆炸力和高压冲水对加工缝隙向加工路径后方的压差推力造成滞后作用的影响。当放电电流越大,加工放电间隙中爆炸力越大,对电极丝的反向推动力也越大;水压越高,加工缝隙中向加工路径后方的压差力也越大,这种滞后作用体现在切割小圆弧时加工拐角处出现塌角。这种断裂的基层结构可有效地减缓放电爆炸力和高压冲水,从而提高拐角加工精度和表面质量。

(3)面层的大块和第一裂缝及面层的小块和第二裂缝共同构成了表层,其具有双级裂缝的网裂结构,通过在芯材外表面的表层,其直接设置具有双级裂缝的网裂结构能较好地解决由于断裂引起电极丝抗拉强度降低的难题,即表层的网裂结构并不会过度降低电极丝的抗拉强度,电极丝切割难加工工件多次也不会断丝,这样既不用增加芯材的直径,也不用在芯材和断裂的表层之间添加连续的过渡层,制备电极丝无需耗费过多的金属原材料。

2.2 放电切割应用分析

由于基层表面的第一裂缝不是纵向裂缝,切割过程中没有停顿,对于复杂的难加工工件在拐角处能顺利地切割。另外,与规则有序的表层结构相比,不规则的网状断裂式结构对切割难加工工件更有利。因为电火花线切割通过放电热进行加工,工件表面材质由于放电产生高温而熔化,然后急冷出现变质层,变质层容易产生微小裂纹,这是因为电极间隙消除电离干扰不充分、放电点不分散、多次连续在同一次切割中放电而形成。然而,这种纵横交错的不规则网状断裂式结构有效减少了电容效应造成高的能量释放和工作液中的电蚀产物(如液渣等)导致的集中放电。特别是在割1修6以上的精修时,这种结构的电极丝使电极间隙消除电离干扰充分,放电点均匀分散,具有稳定的放电过程,从而获得优异的表面质量。设计的镀层电极丝切割出难加工工件在抛光后,表面基本没有线痕,提高了加工工件的表面质量。

3 加工试验验证与测试结果

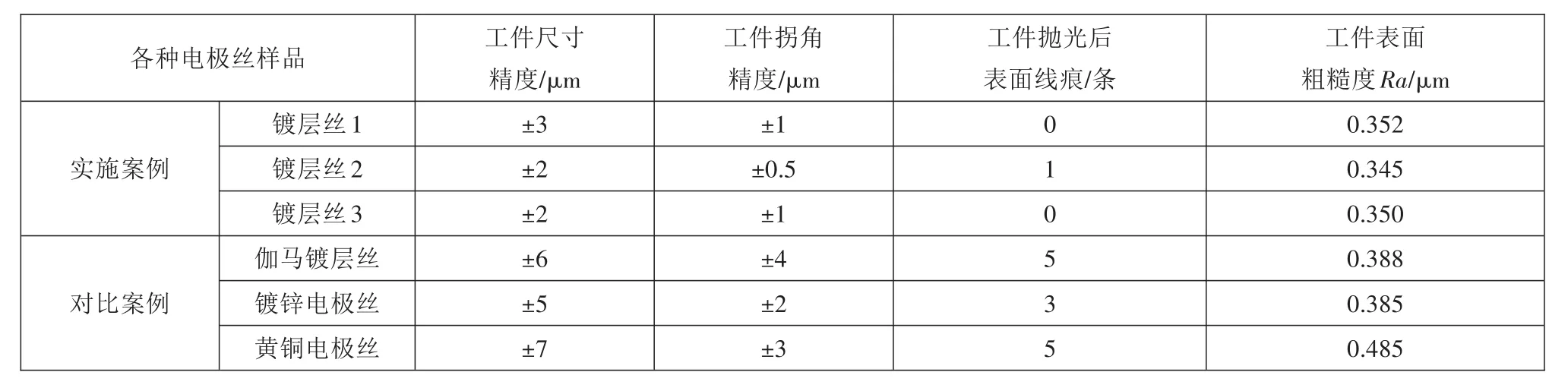

采用以上设计的镀层丝进行电火花线切割难加工工件作为实施案例,采用原有技术伽马镀层丝、镀锌电极丝及黄铜电极丝作对比案例,在日本三菱MV1200R机床进行材质为SKH-9的工件电火花放电切割加工,工件如图2所示,将切割得到的工件分别进行精度测试和表面测试,具体包括工件尺寸精度、工件拐角精度、工件抛光后表面线痕和工件表面粗糙度。加工机床条件如表1所示,各种电极丝切割工件的加工案例如表2所示。

图2 工件实物

表1 加工机床条件

表2 各种电极丝切割工件的加工案例

根据表2归纳并分析各种电极丝切割工件的应用案例及测试结果如下。

(1)实施案例中镀层丝切割难加工工件的尺寸精度为±(2~3)μm,其值小于对比案例中的±(5~7)μm,说明切割的工件尺寸具有高精度。

(2)实施案例中镀层丝切割难加工工件的拐角精度为±(0.5~1)μm,其值远小于对比案例中的±(2~4)μm,说明切割的工件拐角精度高。

(3)工件抛光后表面线痕表示工件的表面粗糙度,用于表征切割后工件的表面质量。实施案例中镀层丝切割难加工工件在抛光后,工件表面基本没有线痕,最多只有1条,有效提高加工工件的表面质量;而对比案例中切割难加工工件在抛光后,工件表面的线痕有3~5条,严重降低加工工件的表面质量。

(4)工件表面粗糙度用于表征工件表面的质量,粗糙度值越小,表面质量越高。实施案例中镀层丝切割难加工工件的工件表面粗糙度值为Ra0.345~0.352 μm,小于对比案例中的0.385~0.485 μm,说明使用设计的镀层丝切割多拐角复杂工件的表面质量好。

4 结束语

采用以上设计的镀层丝电火花线切割多拐角复杂工件,在工艺试验和用户实际生产中都取得了良好的效果。电火花线切割加工用电极丝切割的难加工工件的尺寸精度、拐角精度、工件抛光后表面线痕和表面质量相比原有技术都有明显改善,提升了加工工件精度和表面质量,为企业创造了更大的经济效益。