BNi-2非晶钎料钎焊高铌TiAl合金与GH3536合金接头组织与性能

2021-03-27胡胜鹏李文强付伟宋晓国龙伟民曹健

胡胜鹏,李文强,付伟,,宋晓国,,*,龙伟民,曹健,

1. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001 2. 哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室,威海 264209 3. 郑州机械研究所有限公司 新型钎焊材料与技术国家重点实验室,郑州 450001

随着航空航天工业的迅速发展,对高温复合结构的轻量化要求越来越高。GH3536合金是我国自主研发的镍基高温合金,其含Fe量较高并主要通过Cr、Mo元素固溶强化获得,该合金具有优异的高温强度、耐腐蚀性和抗氧化性,可以在900 ℃以下长期使用,短时工作温度可达到1 080 ℃,广泛应用于航空发动机燃烧室、涡轮盘、热防护系统等高温部件[1-2]。相比传统的高温合金,TiAl基合金兼具金属的高温韧性和陶瓷的高温强度,在航空航天领域具有巨大的应用潜力[3-5]。高铌TiAl合金作为一种新型TiAl基合金,不仅具有低密度、高比强度、比刚度以及良好的抗氧化性和抗蠕变性,而且具备较好的室温塑性和高温强度[6-7]。因此,实现GH3536合金与高铌TiAl合金的可靠连接有望推进高温复合结构的轻量化进程。

GH3536合金化程度高,采用熔化焊时在熔合区和热影响区容易出现结晶裂纹[8-10]。同时,由于TiAl基合金具有较低的室温塑性和高的裂纹敏感性,同样不适用于熔化焊等工艺方法[11]。钎焊具有重复性好、操作简单、对母材合金基体的热冲击较小等优势[12]。因此,在多种焊接技术中,钎焊已成为连接镍基高温合金与TiAl合金最有效的方法之一。

相关学者已分别采用Ag基和Ti基钎料开展镍基合金与TiAl基合金的钎焊连接研究。Sequeiros等[13]采用AgCuTi钎料实现TiAl与Inconel 718的连接,结果发现在接头界面处产生AlNi2Ti、AlCu2Ti等脆性相,主要在In718合金侧的A1 Ni2Ti反应层发生断裂。陈波等[14]采用Ti-Zr-Cu-Ni钎料进行Ti3Al/GH536合金的钎焊,发现钎焊接头中Fe-Ti、Ni-Ti等脆性相含量较多,易出现微裂纹,在960 ℃/5 min参数下接头最大室温剪切强度为86.4 MPa。Li等[15]采用Ti箔作为中间层开展钎焊试验,发现增加钎焊温度或延长保温时间会导致脆性相(Al3NiTi2)粗化和Ti3Al形成,极大降低接头的剪切强度。

为提高构件的服役温度,本试验中采用典型高温应用的Ni基钎料BNi-2作为中间层钎料,以期所获得的接头具有优良的耐热性及高温力学性能。文中探究了钎焊温度对接头组织与性能的影响,分析了接头形成过程。

1 试验材料及方法

试验所选用的母材高铌TiAl合金(TAN)是由先进金属材料国家重点实验室提供,该材料化学成分及性能参数如表1所示,其组织形貌如图1 (a)所示,结合XRD分析结果(见图1 (b))可知,该合金是由γ-TiAl和α2-Ti3Al组成的双相片层组织。

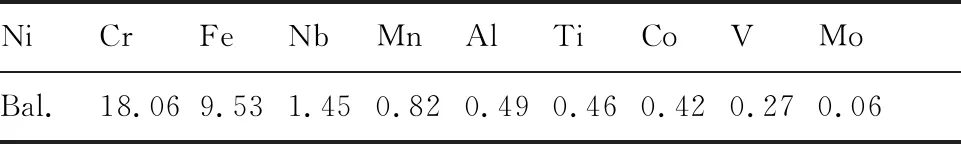

GH3536合金的化学成分如表2所示,结合组织形貌图(图1(c))和XRD分析结果(图1(d))可知,GH3536合金主要是由镍基固溶体组成。

表1 高铌TiAl合金的化学成分及性能参数

表2 GH3536合金的主要元素成分 (at%)

图1 母材金相组织及XRD图谱Fig.1 Microstructures and XRD patterns of substrates

所选用非晶态钎料BNi-2具有熔化温度区间窄、组织及化学成分均匀性高、原子扩散及附着活性高等优势,有利克服了结晶间隔过大造成的液态钎料流动性差和成分偏析问题,同时可以缩短钎焊时间来降低待焊母材的溶蚀程度[16-17]。BNi-2钎料的化学成分如表3所示。为了选择合适的钎焊温度,对钎料进行DSC测试,如图2所示。根据其结果可以发现,BNi-2在Ts=987 ℃时开始熔化,当温度升至Tl=1 007 ℃时完全转变为液相。因此,钎焊温度不应低于1 007 ℃。

将高铌TiAl合金与GH3536合金分别加工成尺寸为5 mm×5 mm×5 mm和20 mm×10 mm×5 mm的试样块,并依次采用400#、600#、800#和1200#的砂纸打磨清理试样块表面的氧化膜,随后将试样进行丙酮超声波清洗15 min并快速吹干。按照高铌TiAl/BNi-2/GH3536的顺序自上而下进行装配,如图3 (a)所示,并在待焊组件上放置可提供0.2 MPa压强的石墨块,随后将装配完成的试验组件放入真空钎焊炉内,当炉内真空度达5×10-3Pa时,开启加热程序进行钎焊连接。试验所选取的钎焊工艺曲线如图4所示,首先以20 ℃/min的升温速率加热至700 ℃并保温10 min,然后再以10 ℃/min的升温速率加热至钎焊温度并进行保温,接着以5 ℃/min的降温速率降至600 ℃,最后随炉冷却至室温。

表3 BNi-2钎料的主要元素组成(at%)Table 3 Main element composition of BNi-2 filler (at%)

图2 BNi-2钎料的DSC结果Fig.2 DSC result of BNi-2 brazing filler

图3 钎焊装配和剪切试验示意图Fig.3 Schematic diagrams of brazing assembly and shear test

图4 钎焊工艺曲线图Fig.4 Brazing process curve

采用配备EDS的场发射扫描电子显微镜(MERLIN Compact,ZEISS)进行观察试样件的组织形貌和确定物相元素组成。采用DX-2700型X射线衍射仪进行物相结构分析。采用Instron Model 5967型电子万能材料试验机对钎焊接头进行室温及700 ℃高温剪切强度测试,压剪速率为0.5 mm/min的,如图3 (b)所示。每组至少选取5个试样进行力学性能测试,计算试验结果的平均值和误差,确保力学性能试验结果的准确性。力学性能测试结束后,利用SEM观察分析接头断裂路径和断口形貌,并结合EDS进行成分分析,以确定断口物相组成和断裂位置。

2 试验结果及讨论

2.1 TAN/BNi-2/GH3536钎焊接头界面微观组织

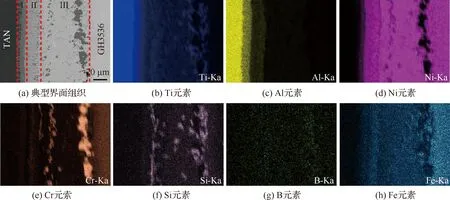

选取在钎焊温度为1 160 ℃,保温10 min工艺条件下得到的TAN/BNi-2/GH3536接头作为典型界面微观组织结构进行分析,如图5 (a)所示。从图中可以清楚地看到接头界面结合良好,无微裂纹和气孔等缺陷。相较钎料合金的原始厚度,钎焊接头宽度约为80 μm,表明接头形成过程中液态熔融钎料与基体母材之间存在着强烈的相互作用(母材向液态钎料中的溶解及钎料中合金元素向两侧母材的扩散)。根据整个界面微观组织结构的差异,钎焊接头可分为3个区域,分别是靠近高铌TiAl合金侧扩散I区,中间为反应层II区以及靠近GH3536合金的钎缝III区。

为分析钎焊接头合金元素的分布情况,通过EDS元素面扫描表征检测得到Ti、Al、Ni、Cr、Si、B、Fe主要元素分布,如图5 (b)~5(h)所示。结果表明,Ti和Al元素从高铌TiAl侧至GH3536合金侧呈现明显的元素含量梯度分布特征,Ti除了分布在I区和II区内,钎缝III区也包含较少含量的Ti,并且在黑色块状相周围存在区域富集现象;Al主要存在于扩散I区和反应层II区,其含量差异十分显著。可以明显观察到Ni元素是构成钎缝III区的主要元素,且钎缝内黑色块状相贫Ni,Ni元素从II区至I区呈梯度分布规律;Cr主要集中在钎缝内黑色块状相内;Si富集在钎缝内灰色相内;B元素均匀的分布在整个钎焊接头,可见此温度下B充分扩散。Fe从GH3536合金侧至高铌TiAl侧呈元素含量梯度分布特征。根据合金元素分布情况可以看出,I区和II区主要由Ti、Al、Ni三种元素构成,同时含有少量Fe、Cr、Nb,呈现出元素含量梯度分布特征并且在各区域含量较为一致,可以初步判断I区和II区是由Ti、Al、Ni三种元素构成的化合物。钎缝III区的灰色基体相主要由大量的Ni元素和少量的Ti、Fe元素构成,其中Cr元素分布具有明显区域特征,主要富集在III区中大小不一的浅黑色块状相内,Si元素富集在浅黑色块状相周围的网络状灰色相内。

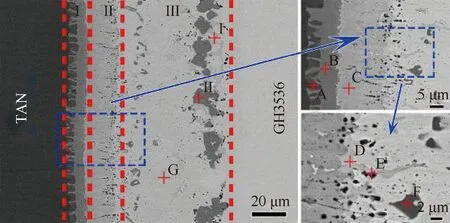

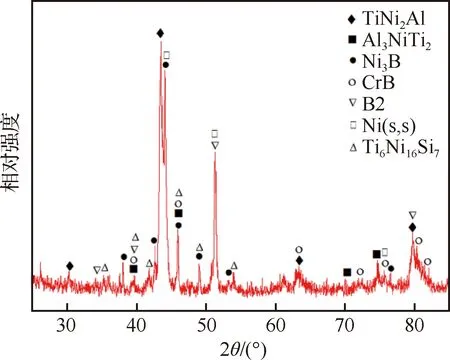

为进一步分析接头界面组织,对接头部分区域进行局部放大观察,如图6所示,并对图中标定点进行EDS能谱成分分析,见表4。根据衬度的不同,在高铌TiAl合金与扩散I区的界面处存在相互交错排列的分布特征,I区由深灰色基体相(B)和黑色方块状相(A)构成;反应层II区由灰色反应层基体相(C)和数量众多的点状黑色相(E)组成,可以观察到在反应层/钎缝界面处出现大量细小密集分布的点状黑色相富集;钎缝III区是以灰色相(G)为基体,分布着大小不一的浅黑色块状相(F和H)、网络状灰色相(D和I)以及细小点状黑色相。根据EDS能谱分析,A点中β相稳定元素Ni、Nb的含量较高,结合相关文献可以判断其为B2相[6]。B点所在的深灰色相和C点所在的连续灰色层相主要由Ti、Ni和Al三种元素组成,其原子比约为2∶1∶3和1∶2∶1,结合Ti-Ni-Al三元相图及文献推断[18],B点为Al3NiTi2(τ3)相,C点为AlNi2Ti (τ4)相。D和I点根据相关文献[19]并结合XRD物相分析结果(图7),判断其为G相(Ti6Ni16Si7)。E点中主要包含Ti和Ni两种元素,在图5中发现点状黑色相区域含有较多的B元素,结合Ni-Ti-B三元相图和XRD物相分析结果(见图7),可以判断点状黑色相为Ni3B和TiB2组成的(Ni, Ti)-B。F和H点由元素面扫描结果可以看出其主要由Cr和B两种元素构成,并少量固溶Fe、Nb等元素,结合XRD结果分析其为CrB相。G点作为III区的基体相主要包含Ni元素,其相组成为Ni基固溶体(Ni(s,s))。

图5 TAN/BNi-2/GH3536典型钎焊接头界面组织及元素面扫描结果(1 160 ℃/10 min)Fig.5 Interfacial microstructure and elemental distribution of TAN/BNi-2/GH3536 joints brazed at 1 160 ℃ for 10 min

图6 TAN/BNi-2/GH3536典型钎焊接头Fig.6 Typical microstructures of TAN/BNi-2/GH3536 joint

表4 图6中各点化学成分分析及可能相 (at%)

图7 TAN/BNi-2/GH3536典型接头X射线衍射图谱Fig.7 XRD pattern of typical microstructures of TAN/BNi-2/GH3536 joint

综上所述,采用BNi-2钎料钎焊连接高铌TiAl/GH3536合金获得典型接头的界面组织结构为:TAN/B2+τ3/τ4+(Ni-Ti)-B/γ+(Ni-Ti)-B+CrB+G相/GH3536。

2.2 钎焊温度对接头界面组织结构的影响

图8(a)~图8(f)为不同钎焊温度下保温10 min 时获得的TAN/BNi-2/GH3536钎焊接头界面微观组织形貌。由图可知,钎焊温度对接头界面组织的影响十分显著。根据接头组织形貌的区别,在温度较低时(<1 140 ℃)接头可分为4个区域,而提高钎焊温度使得扩散IV区在1 160 ℃时完全消失,钎焊接头变为3个区域。随钎焊温度的升高,I区厚度先缓慢增加而后较快增加;当温度升高至1 180 ℃时I区出现沿τ3层的贯穿性裂纹。钎焊温度对反应II区厚度影响较大,特别当温度升高到1 180 ℃时,II区厚度急剧增加。这表明钎焊温度过高时,将加速合金元素原子间的扩散,促进界面反应使τ4反应层厚度显著增加。钎缝III区随着温度的升高逐渐变厚,这是因为温度的升高促进GH3536合金向母材的溶解,导致大量Cr、Fe等原子向液态钎料中扩散,使得钎缝III区厚度逐渐增大。扩散IV区的形成是由于BNi-2钎料中B元素以晶界扩散和晶内扩散两种扩散形式向两侧母材合金扩散,具有极强的扩散迁移能力,当温度降低时,在晶界处析出硼化物,由此产生扩散IV区。当温度进一步提高,基体合金对B元素的溶解度随之提高,同时B原子扩散加剧使得其在基体合金中分布更加均匀,因此导致扩散IV区消失。

从图中可以明显发现,1 080 ℃时大量细小黑色点状相(Ni,Ti)-B分布在III区和IV区内,但随着温度升高,细小点状硼化物的含量逐渐减少,特别当温度升高到1 140 ℃以上时,IV区内的(Ni,Ti)-B几乎完全消失。相关文献表明[20],升高温度使得轻质元素B的扩散能力大大提高,因此B原子可以通过晶界快速扩散至整个接头界面区域并均匀分布,其结果如图5 (g)所示。同时可以发现由上至下呈类似链状分布的CrB明显发生粗化,这是由于钎焊温度的升高促使GH3536合金中更多Cr向钎缝中的溶解,同时会加速B原子向两侧母材扩散。当钎缝发生降温凝固时,钎缝中剩余的B与大量的Cr(来自钎料自身包含的部分以及母材溶解的部分)会优先反应析出CrB,如果钎焊温度越高,钎缝中Cr含量越高,而B含量越少,导致粗大的黑色相CrB生成,余量的B反应析出(Ni, Ti)-B化合物。由于此时钎缝中残存的B很少,因此生成(Ni, Ti)-B含量减少,甚至在钎焊温度更高时(1140 ℃以上)扩散IV区域消失。

钎焊温度升高至1 160 ℃时,钎缝III区厚度约为60 μm,是原始非晶箔带厚度的3倍;且钎缝中心区域主要为灰色相Ni基固溶体,几乎不含黑色细小点状硼化物。这是因为在浓度梯度的驱动作用下,液态钎料中B元素首先向浓度减小的固液两相区扩散,导致液态钎料在后续凝固结晶出B元素含量低的镍基固溶体;扩散至固液两相区的B原子继续向低浓度区GH3536合金母材侧扩散,B原子可以通过晶内扩散和晶界扩散两种形式快速扩散至母材侧一定深度,当B元素的含量超过Ni基固溶体的固溶极限时,使得B原子与基体固溶存在的Cr元素等反应生成CrB化合物以及与Ti、Ni反应产生大量黑色细小点状(Ti-Ni)-B化合物。

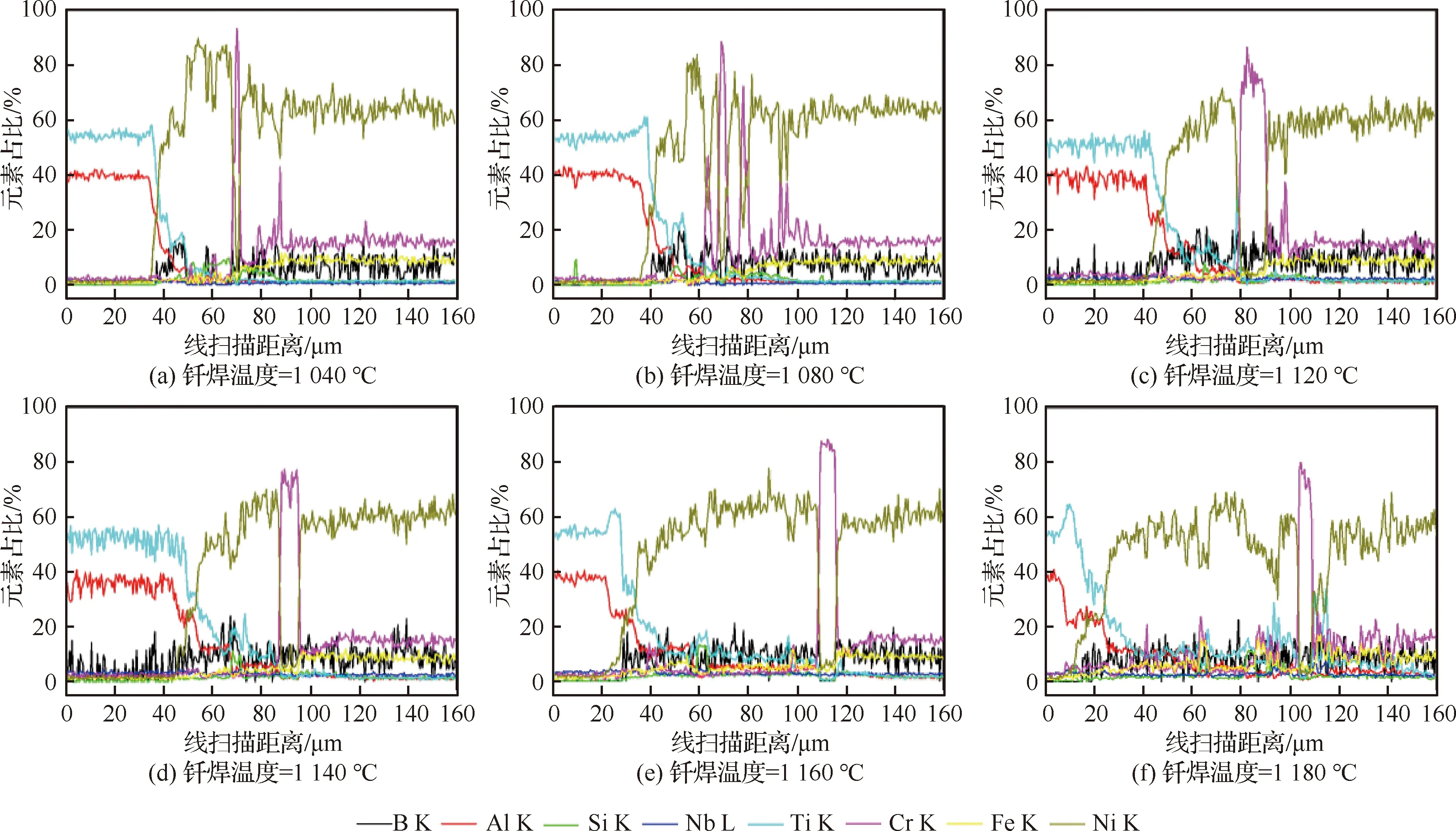

为进一步探究不同钎焊温度对TAN/BNi-2/GH3536接头界面组织结构的影响,对图8 (a)~8(f)中标线区域进行主要元素线扫描分析,结果如图9所示。随着钎焊温度的升高,钎缝III区的厚度增加显著。钎焊温度为1 040 ℃时,钎缝III区厚度约为20 μm,当钎焊温度升高到1 180 ℃时,钎缝III区厚度增长到近80 μm。扩散I区和反应II区的厚度随温度升高而增加。从元素分布来看,钎焊接头中Ni元素含量远高于其他合金元素含量。钎缝III区链状分布的黑色块状相包含大量Cr元素十分明显。从图中可以观察到在高铌TiAl/扩散I区、反应层II区/钎缝III区之间存在明显的元素含量梯度台阶。

钎焊温度低于1 100 ℃时,容易出现沿钎角边缘向接头界面进行扩展的纵向贯穿性裂纹。图10给出在钎焊温度1100 ℃保温10 min时钎焊接头界面存在的纵向裂纹,裂纹自上而下出现在钎缝III区,对比图8 (b)中界面冶金结合良好的情况可以发现,裂纹出现的位置和边缘轮廓同钎缝内自上而下呈链状分布的条带状CrB是一致的,因此纵向裂纹是沿着链状黑色相CrB进行传播和拓展的。由此可以判断该纵向裂纹为结晶裂纹,首先裂纹的出现是由于在钎焊过程中钎缝处出现了“液态薄膜”,而自上而下呈连续链状分布的条带形低熔点CrB在钎缝降温凝固时恰好扮演此角色;此外,钎缝在凝固收缩时产生拉应力,将“液态薄膜”拉断,而残余液态金属不足无法及时填充空缺,所以出现纵向贯穿的结晶裂纹。

图8 钎焊温度对TAN/BNi-2/GH3536接头界面微观组织形貌的影响Fig.8 Effect of different temperature on interfacial microstructure of TAN/BNi-2/GH3536 joints

图9 不同钎焊温度下TAN/BNi-2/GH3536接头界面选区元素线扫描分布Fig.9 Element line scanning distribution of TAN/BNi-2/GH3536 interface selection at different temperature

图10 TAN/BNi-2/GH3536接头界面纵向裂纹Fig.10 Longitudinal crack at TAN/BNi-2/GH3536 joint

2.3 钎焊温度对接头力学性能的影响

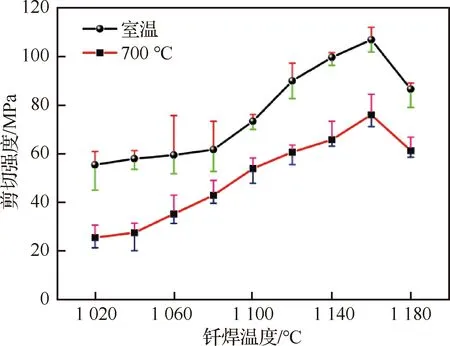

为评价TAN/BNi-2/GH3536钎焊接头的力学性能进行室温及700 ℃剪切试验,其结果如图11所示。结果表明,钎焊接头室温剪切强度随温度的升高先缓慢增加,在1 100 ℃后快速增加,当钎焊温度在1 160 ℃时接头最大抗剪强度达到106.8 MPa,随后剪切强度开始降低。而700 ℃高温剪切试验表明,接头高温剪切强度相较室温剪切强度下降明显,但其变化趋势基本不变;1 160 ℃时接头最大高温抗剪强度为76.2 MPa,与未进行高温试验接头剪切强度相比,剪切强度降低约28.6%。总体来说,高铌TiAl/BNi-2/GH3536钎焊接头的抗剪强度随钎焊温度升高呈现先上升后下降的变化趋势。

由不同钎焊温度下TAN/BNi-2/GH3536接头界面组织结构可知,当钎焊温度低于1 100 ℃时,钎缝处易出现结晶裂纹,极大的降低接头有效承载面积,因此钎焊接头在该温度区段表现出抗剪强度较低,且在相同工艺参数下强度值分散性较大特点。当钎焊温度进一步升高,黑色相CrB由条带状转变为块状发生粗化,可以降低链状排布的连续性,减少“液态薄膜”出现的倾向性,一定程度上抑制结晶裂纹出现。当钎焊温度较低时,金属间化合物层厚度太薄,反应层与母材之间的结合较弱,降低接头的强度。随着钎焊温度的升高,I区和II区的τ3/τ4金属间化合物层逐渐增厚,将有利于接头力学性能的提高,但是当温度过高时,较高的热应力、组织结构粗化和化合物层厚度过大都会恶化接头的力学性能。因此,钎焊温度在1 160 ℃时可以有效降低出现结晶裂纹的倾向,接头具有合适的钎缝厚度,其金属间化合物层厚度适中,反应层与基体结合强度较高,从而使得钎焊接头达到最大抗剪强度。

图11 钎焊温度对接头室温及700 ℃剪切强度的影响Fig.11 Effect of brazing temperature on shear strength of joint at room temperature and 700 ℃

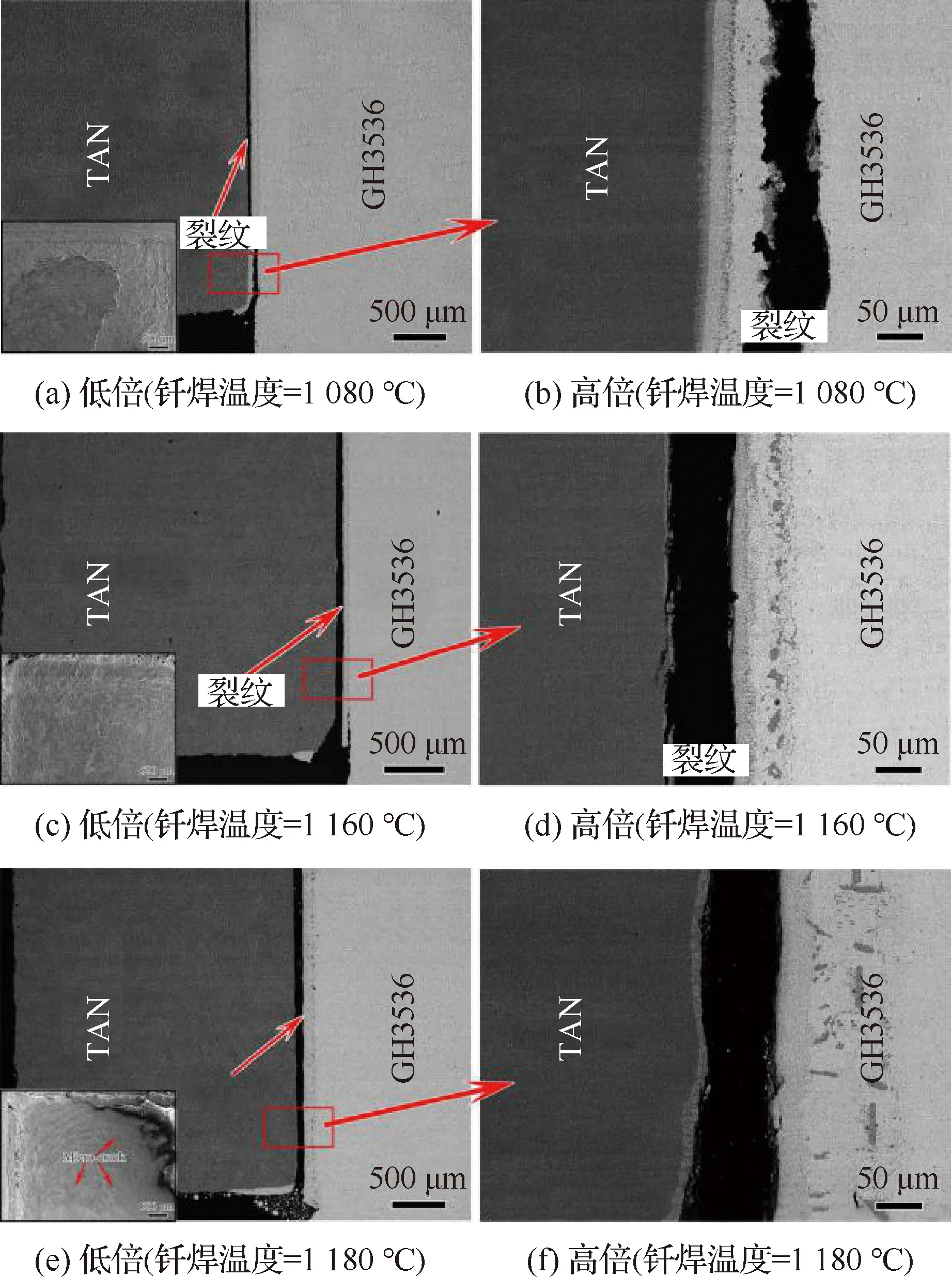

对经剪切试验后的钎焊接头进行断裂路径分析,如图12所示。在不同钎焊温度下,TAN/BNi-2/GH3536接头的主要断裂位置均在扩散I区和反应层II区上,即裂纹在τ3/τ4金属间化合物层处萌生,并沿τ3/τ4化合物层发生裂纹扩展,最终导致钎焊接头失效。当钎焊温度较低时(图12 (a)),τ3/τ4化合物层厚度较薄,反应层与基体之间的结合力较弱,容易成为起裂位置,并发现部分裂纹存在钎缝III区,推测可能是钎焊过程中钎缝降温凝固时产生的结晶裂纹;而温度过高时(图12 (e)和图12(f)),较高的热应力和τ3/τ4化合物层急剧增厚,导致I区II区出现微裂纹(图8 (f)),诱使裂纹进一步扩展。当钎焊温度为1 160 ℃时,接头化合物层厚度适中,反应层与基体结合力较强,因此部分裂纹可以扩展至基体合金侧(图12 (d))。

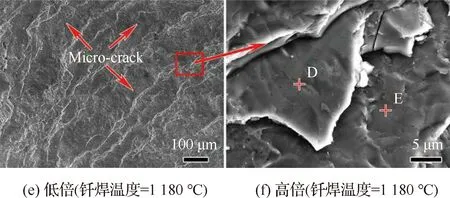

对不同钎焊温度下接头的室温剪切断口形貌进行观察,如图13所示。同时,对图13中标定各点进行EDS成分测定及可能相分析,结果如表5所示。通过观察断口形貌并结合断口物相分析结果可以发现,裂纹穿过τ3/τ4化合物层留下带有河流花样的解理断面,因此可以判定断口为典型的解理断口,接头均呈现脆性断裂模式。当钎焊温度较低时(1 080 ℃时),由上述断裂路径的分析结果可知,接头主要断裂于I区和II区,但部分断面由大量的条带状CrB和Ni基固溶体构成(图13 (a)和图13(b)),这证实了在降温凝固时,钎缝III区内自上而下呈连续链状分布的条带形低熔点CrB成为发生结晶裂纹起裂位置。当钎焊温度为1160 ℃时,断口由大量的τ4化合物组成(图13 (c)和图13(d))。由图13 (e)和图13(f)可知,1 180 ℃ 时获得的钎焊接头的断口主要包含构成解理台阶的τ3和τ4两相混合组织,并存在大量微裂纹,与上文界面组织形貌相一致(图8 (f))。

图12 不同钎焊温度下接头剪切断裂路径Fig.12 Shear fracture path of joint at different brazing temperature

图13 不同钎焊温度下接头剪切断口形貌Fig.13 Shear fracture morphology of joint at different brazing temperature

表5 图13中各点化学成分分析及可能相(at%)

对在不同钎焊温度下TAN/BNi-2/GH3536接头的断裂位置和断口形貌的综合分析可知,断口呈典型的解理断口,扩散I区和反应层II区的τ3/τ4化合物层是裂纹萌生扩展的根源,τ3/τ4化合物层是整个钎焊接头的薄弱环节,因此合理控制金属间化合物层的厚度对于提高接头的力学性能至关重要。当钎焊温度较低时,钎缝III区易出现结晶裂纹,会降低接头的有效承载面积,使得接头力学性能下降;而温度过高会对接头性能造成损伤,增加接头脆性,同时较高的热应力、组织结构粗化和化合物层厚度过大都将恶化接头性能。

2.4 钎焊接头形成机理

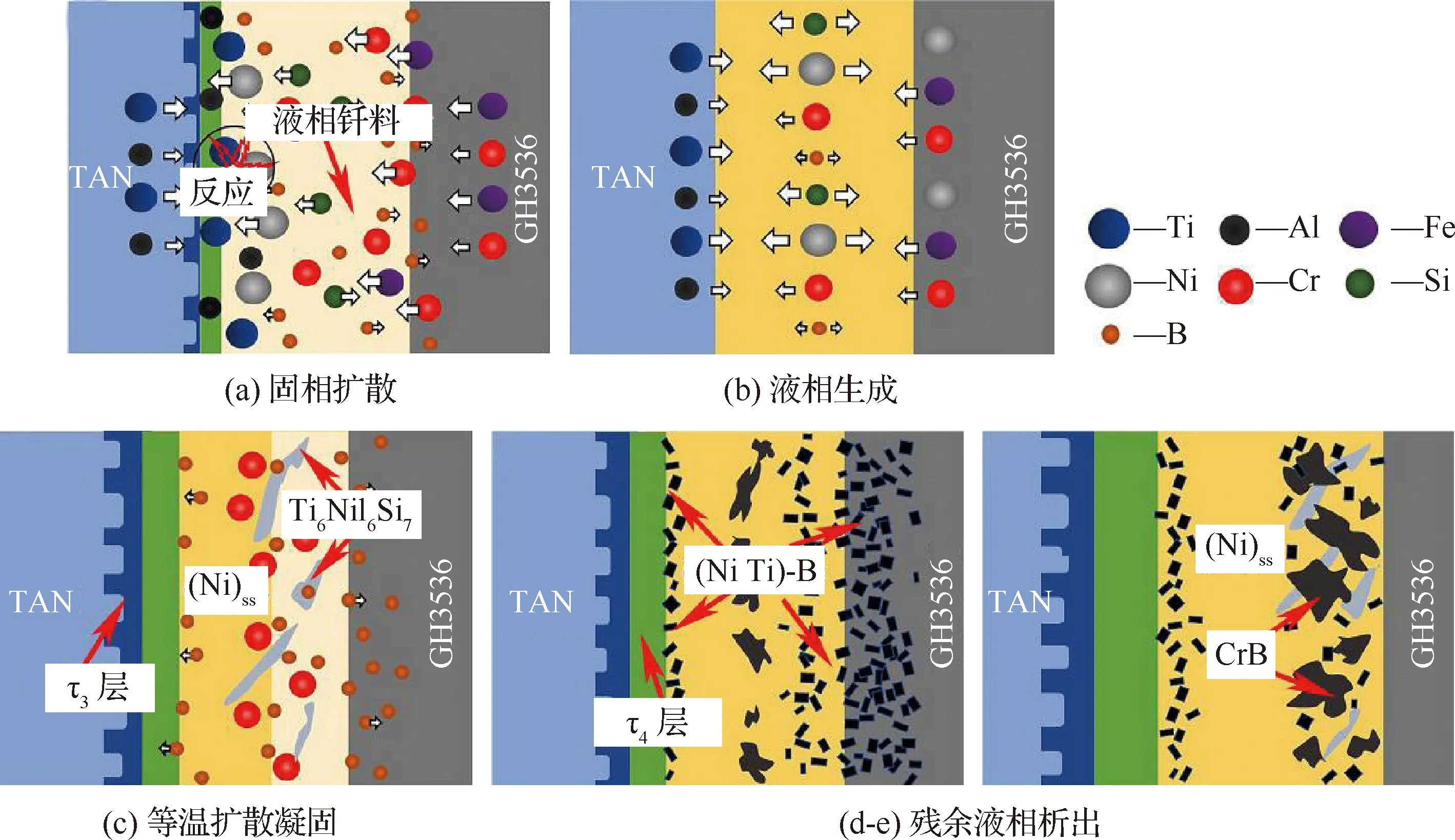

通过研究不同钎焊工艺参数下获得的TAN/BNi-2/GH3536接头界面组织,总结分析得到接头界面组织形成和演变规律,该过程可以分为固相扩散、液相生成、等温扩散凝固和残余液相析出四个阶段,其形成过程示意图如图14所示。

1) 固相扩散阶段

在钎焊升温过程中,BNi-2钎料与两侧高铌TiAl合金和GH3536合金之间相互接触的固相区域发生原子间互扩散,如图14 (a)所示。由于采用非晶态BNi-2钎料,其扩散活性相较普通钎料更高,因此钎料中的Ni、Cr、Si、B等原子在此阶段向两侧合金的扩散能力较强。在高铌TiAl合金侧,母材基体中主要元素Ti、Al、Nb原子向BNi-2钎料中扩散,由于Ti和Ni之间元素亲和力较强,使得Ti的扩散速度更快。在GH3536合金侧,由于BNi-2钎料中Ni含量高于GH3536合金,合金以Cr和Fe原子向钎料中扩散为主。

2) 液相生成阶段

当钎焊温度达到BNi-2钎料固相线后,固态钎料逐渐熔化生成液相,熔融的液态钎料在母材表面发生润湿和铺展。钎料中Ni、Cr、Si、B等元素将源源不断地向两侧合金扩散。由于Ni原子在TiAl/Ti3Al组成的双相片层组织中具有很快的扩散速率(相比在Ti和Al中高近3个数量级[21]),因此Ni元素的扩散促进了在高铌TiAl合金侧形成锯齿状的扩散区。扩散区中Ni含量不断升高促使基体合金通过固态相变转变形成B2相和τ3-Al3Ti2Ni相。随着更多Ni原子的扩散,促使扩散区不断增厚,如图14 (b)所示。

同时,液相形成加速两侧母材中合金元素向钎料中的溶解,溶入液态钎料中的Ti、Al原子在浓度梯度的作用下会进一步向液相中心区域扩散,并与Ni在扩散区/液相处反应生成τ4-AlNi2Ti相反应层。由Testsui的研究可知,TiAl合金在与含有Cu、Ni或Au的钎料发生反应时,生成AlM2Ti(M代表Cu、Ni或Cu)型金属间化合物[22],因而在此生成τ4-AlNi2Ti反应层。

3) 等温扩散凝固阶段

钎焊过程处于保温阶段时,在浓度梯度作用下钎缝中Si、B低熔元素向两侧母材扩散以及高熔点合金元素不断向液态钎料中溶解,导致混合液相的固相线升高,发生等温凝固不断形成Ni基固溶体,并且先凝固结晶形成的Ni基固溶体含B量低,如图14 (c)所示。随着保温时间的延长,扩散区和反应层厚度不断增加。当保温阶段结束时,靠近高铌TiAl合金侧的钎缝区域已完成凝固,而钎缝/GH3536合金交界处存在B元素富集区,为部分残余液相。

4) 残余液相析出阶段

当钎焊过程处于降温阶段时,靠近GH3536合金侧的残余液相发生凝固。冷却过程中,997 ℃时残余液相中B元素与Cr、Ni元素发生元共晶反应,析出Ni3B相和CrB相。

L→γ+Ni3B+CrB

由于钎料中降熔元素Si、B向母材发生扩散,并在靠近钎缝的GH3536母材侧形成扩散区。当钎焊温度较低时,残余液相富含大量B元素,在降温凝固时析出大量细小黑色点状硼化物,同理扩散区也析出大量细小硼化物,如图14 (d)所示。

升高钎焊温度有助于提高B原子的扩散能力,加快B的扩散,会提高基体合金对B的溶解度,故而B元素在基体中会分布的更加均匀。因此,当钎焊温度越高时,扩散IV区将逐渐消失,残余液相中低熔元素B含量减少,在降温凝固时析出的硼化物数量也越少。残余液相中B与大量Cr(母材过度溶解)生成粗大的黑色相CrB,余量的B反应析出细小的(Ni, Ti)-B,如图14 (e)所示。

通过上述过程,最终形成高铌TiAl/BNi-2/GH3536的钎焊接头。

图14 TAN/BNi-2/GH3536接头形成过程示意图Fig.14 Schematic of TAN/BNi-2/GH3536 joint formation processes

3 结 论

选用非晶态BNi-2钎料实现了高铌TiAl/GH3536合金的可靠钎焊连接。通过研究不同钎焊温度对TAN/BNi-2/GH3536接头界面微观组织形貌以及力学性能的影响,探究归纳了接头形成过程和界面组织演化机制,其中主要结论包括:

1) 采用BNi-2钎料钎焊连接高铌TiAl/GH3536合金获得典型接头的界面组织结构为TAN/B2 + τ3/τ4+(Ni-Ti)-B/γ+(Ni-Ti)-B + CrB + G 相/GH3536。

2) 升高钎焊温度将对TAN/BNi-2/GH3536接头的界面组织有较大影响,τ3/τ4化合物层及钎缝区域均逐渐增厚,黑色相CrB发生粗化,点状(Ni, Ti)-B数量减少。同时,随着钎焊温度的升高,扩散IV区逐渐消失,接头由4个区域变为3个区域。

3) 随着钎焊温度的升高,接头抗剪强度呈现先上升后下降的趋势。在1160 ℃/10 min工艺参数下,钎焊接头获得最佳室温剪切强度为106.8 MPa 以及最大高温抗剪强度为76.2 MPa,其剪切强度降低约28.6%。接头主要断裂于τ3/τ4化合物层,断裂方式均为脆性断裂。当化合物层过厚或存在微裂纹时,接头的力学性能严重恶化。

4) TAN/BNi-2/GH3536接头形成过程可以划分为4个阶段:固相扩散、液相生成、等温扩散凝固和残余液相析出。