无刷直流电机RBF 神经网络滑模控制器设计

2021-03-25白国振刘世交

王 浩,白国振,刘世交

(上海理工大学机械工程学院,上海 200093)

0 引言

无刷直流电机是现代控制理论和现代电子技术融合的产物。作为由半导体技术衍生而出的机电一体化产品,无刷直流电机具有调速性能好、功率密度高、可靠性好且易于控制等优点[1-2],因此在家用电器、汽车等诸多行业有广泛的应用。在多数应用场合中,传统控制方法能够满足系统性能要求,但是考虑到BLDCM 具有时变、多变量耦合等复杂特性,当系统受到外部干扰或系统参数发生变化时,传统控制方法难以对BLDCM 实现精确控制、满足高性能要求。

滑模控制(Sliding model control,SMC)对系统参数变化及外部干扰具有良好的鲁棒性和完全的自适应性,因此针对无刷直流电机的滑模控制策略研究较为丰富[3-7]。但是在实际应用中,由于控制作用来回切换、系统惯性和延迟及测量误差等影响因素,使结构控制在滑动模态下出现高频抖振,严重影响系统控制性能[8]。为了削弱系统抖振,研究者们提出滑模控制算法,如准滑动模态法[9]、干扰观测器法、滤波法、高阶滑模控制方法与分数阶滑模控制方法等[10]。上述控制方法在改善系统品质的同时依旧存在不足,如准滑动模态和干扰观测器使系统存在静态误差,高阶滑模控制算法实现较为复杂。

RBF 神经网络是一种先进的智能控制算法,具有较强的自学习、自适应、自组织功能,在处理控制系统非线性、不确定问题上有很好的应用前景[11-12]。RBF 神经网络具有良好的逼近能力、简单的网络结构和较快的学习能力[13-14]。文献[15]将RBF 神经网络应用于无刷直流电机无位置传感器控制;文献[16]构造了一个RBF 网络对无刷直流电机系统进行在线参数辨识、建立在线参考模型,由单神经元控制器完成控制器参数的自学习。

因此,本文将RBF 网络自适应算法与滑模变结构结合,设计RBF 神经网络自适应滑模位置控制算法,并优化控制系统中的趋近律和学习率,利用李雅普诺夫理论分析系统稳定性,最后通过系统仿真验证该算法对内外扰动均具有较强的抗干扰能力,且响应速度、位置精度和系统稳定性均有明显提升。

1 无刷直流电机数学模型构建

BLCDM 作为非线性机电元件,对其内部参数建立准确的数学模型难度较大。在建立数学模型前,需对电机模型作理想假设:BLDCM 为理想型,电机气隙磁感应强度呈方波分布,且忽略电机磁滞和涡流损耗、定子齿槽影响,以及电枢反应造成气隙磁场的影响,BLDCM 数学模型[17]构建包括:

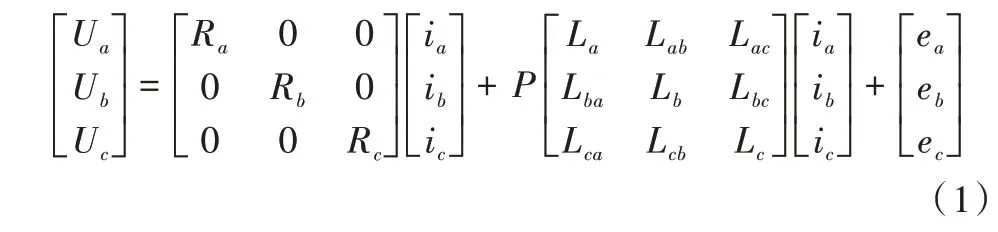

(1)电压方程。其三相绕组电压平衡方程如式(1)所示。

其中,P为微分算子,即;Ua、Ub、Uc分别为三相定子电压;Ra、Rb、Rc分别为三相电机绕组电阻;ia、ib、ic分别为三相电机定子绕组电流;La、Lb、Lc分别为三相电机绕组自感;Lab、Lac、Lba、Lbc、Lca、Lcb分别为电机两相绕组间互感;ea、eb、ec分别为三相电机反电动势。

式(1)中,由于电机转子为永磁体,磁场强度恒定,且三相绕组相互对称,则认为电机两相绕组间互感为定常,BLDCM 三相绕组之间采用Y 型连接,根据基尔霍夫电流定律可知:

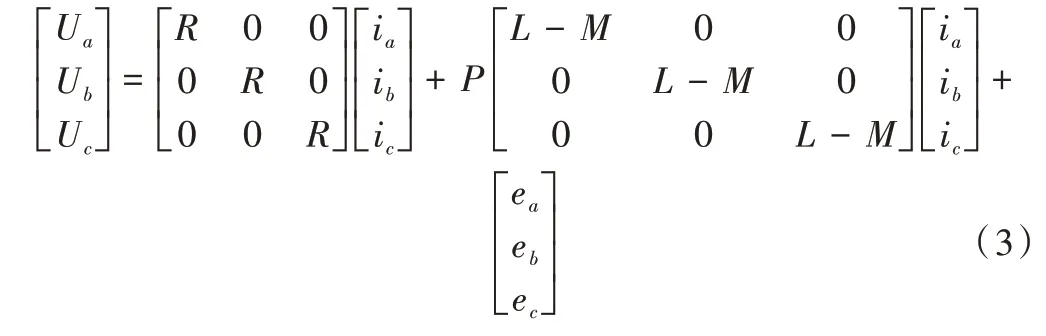

由式(1)、式(2)可得电压平衡方程为:

式(3)中L为定子绕组自感,M为定子绕组间互感。

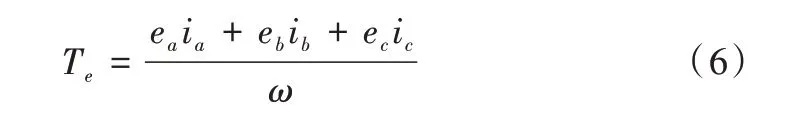

(2)转矩方程。忽略电机功率损耗,所有电能均转化为动能,则电机电磁功率可表示为:

其中,Pe表示为电磁功率。

若忽略电机机械损耗以及电磁损耗,电机电磁功率可完全转化为电机转子动能[18],则功率可表示为:

其中,ω表示转子角速度,Te表示为电机转矩。

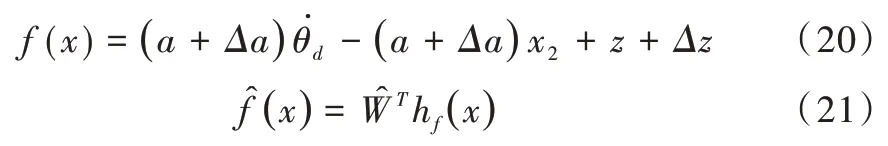

根据式(4)、式(5)可推导出BLDCM 定子绕组的电磁转矩方程为:

BLDCM 通过Y 型连接,在任意时刻仅有两相导通,另一相闭合,导通两相绕组的电流与反电动势幅值相同,方向相反。式(6)可改写为:

其中,KT为转矩系数,i为电机绕组电流幅值。

BLDCM 反电动势幅值与电机转子角速度成正比例关系,电机绕组动态方程可表示为:

BLDCM 运动方程可表示为:

其中,TL为负载转矩,J为电机转动惯量,B为粘滞阻尼系数。

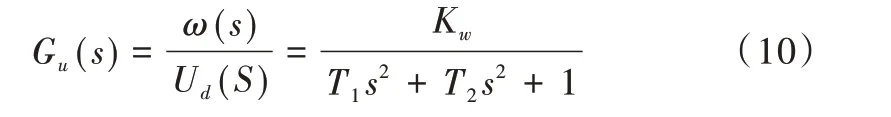

(3)传递函数。根据上述BLDCM 数学模型公式,可推导出传递函数方程。具体方程如式(10)所示。

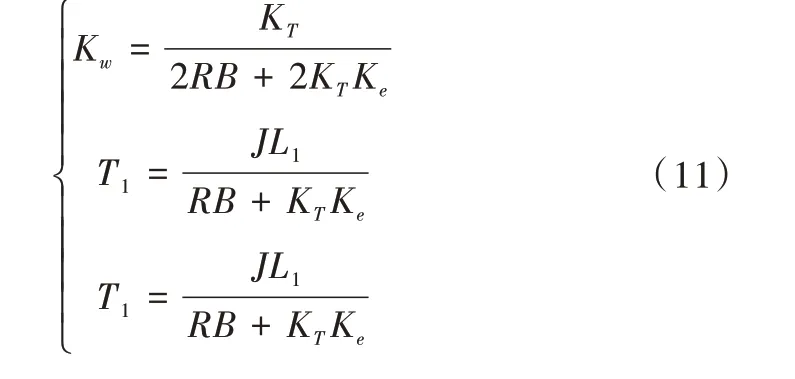

其中,Kw为系统增益,Ud为两相间平均电压,其中Kw、T1、T2可表示为:

2 控制器原理与设计

2.1 RBF 神经网络

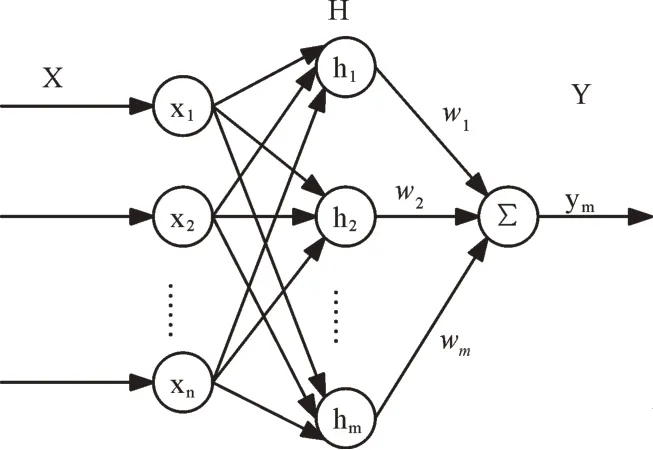

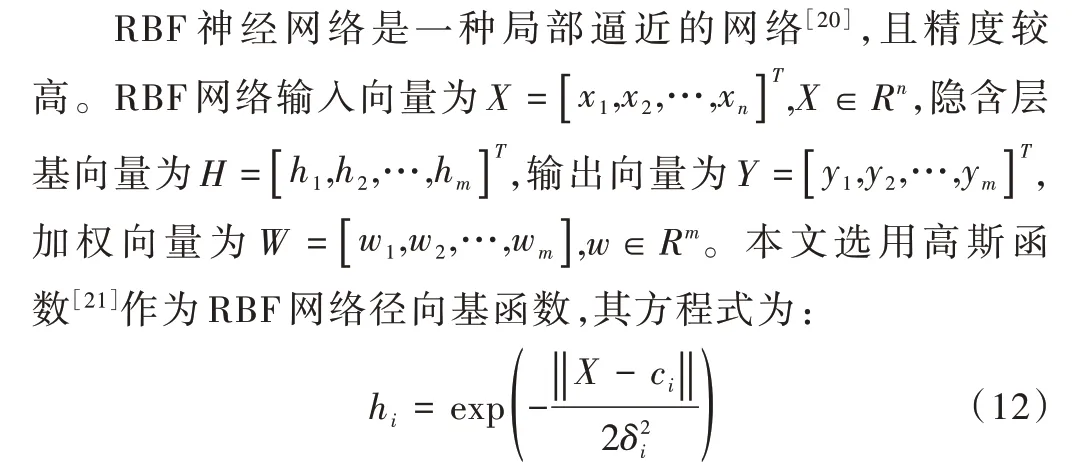

径向基函数(Radical Basis Function,RBF)神经网络是一种具有单层神经元结构的神经网络,由Moody&Darken 提出,使用RBF 神经网络处理较隐性的规律时效率较高[19]。其结构可分为3 部分:①输入层,用于感知输入信号单元、实现输入信号到隐含层节点非线性映射;②隐含层,用于处理输入层信号;③输出层,用于处理隐含层信号,实现信号线性映射。其结构如图1 所示。

Fig.1 RBF network structure图1 RBF 网络结构

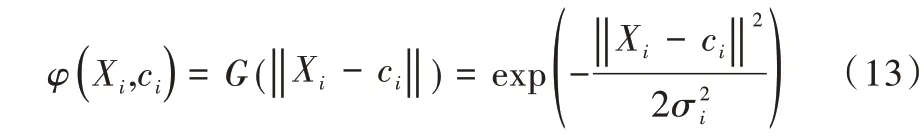

2.2 RBF 神经网络学习算法

其中,Xi为RBF 网络输入,σi表示为隐含层神经元宽度,输出层与隐含层之间为线性关系,通过加权参数调整,具体关系可表示为:

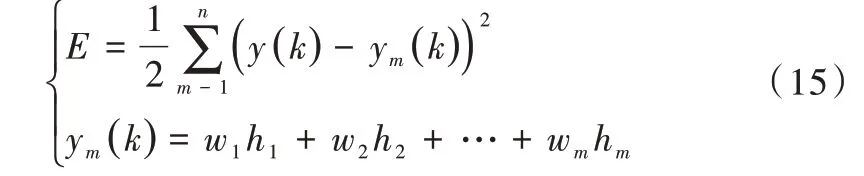

为了检测RBF 网络性能优劣,设目标函数为:

通过梯度寻优算法调节参数,式(13)和式(15)中节点基宽参数调整量Δδj和节点中心调整量Δcj的迭代算法如式(16)所示。

其中,η对应学习速率,α对应动量因子,二者取值范围为(0,1)。

2.3 RBF 网络自适应滑模控制器设计

滑模控制抖振是困扰学者已久的难题,造成抖振的主要因素之一是滑模控制器中控制策略的选择问题,在滑模控制策略的趋近律选择中,所用符号函数(sign)在趋向滑模面的过程中,使符号函数值在1 和-1 之间切换,控制器在趋近滑模附近出现抖振。

RBF 神经网络自适应滑模控制是将神经网络和滑模控制相结合、优势互补的方法。本文将神经网络替换滑模控制切换控制部分,由于神经网络具有自适应学习的能力,能够对负载和外界干扰进行自动补偿,所以RBF 神经网络自适应滑模控制能够锁定外界变化而自动调整,减小滑模控制中的抖振。

为提高无刷直流电机位置控制精度,考虑内部参数变化和外部负载变化情况,转矩平衡方程可表示为:

其中a=B/J,b=KT/J,c=TL/J,Δa、Δb和Δz为系统内部参数扰动与外部负载扰动造成的干扰变化量。

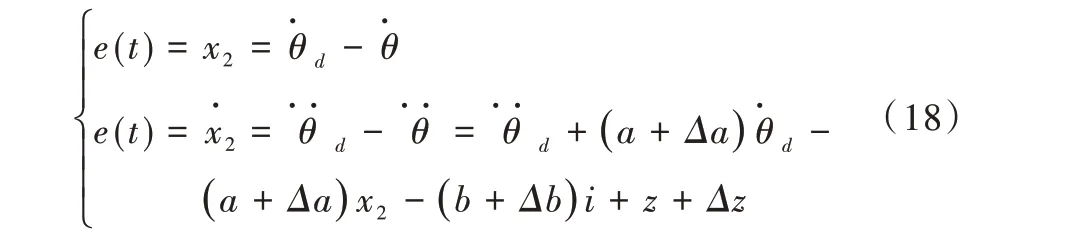

为使位置控制器相应角度θ较快跟踪设定角度θd,控制器位置跟踪误差可表示为e(t)=x1=θd-θ,根据式(17)可知:

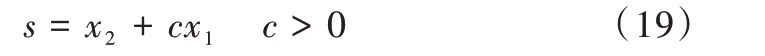

根据式(18)可知,当e→0 时,可得→0,因此位置控制器满足设计要求。设滑模面切换函数为:

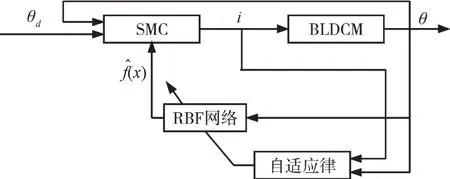

RBF 网络自适应滑模控制器系统结构可分为3 部分:滑模变结构控制器、RBF 网络和自适应律,控制系统结构,如图2 所示。

Fig.2 The structure of control system图2 控制系统结构

RBF 网络输入为x=[x1,x2]T,通过神经网络学习之后,不断改变权值大小,使输出函数逼近理想情况下的非线性函数f(x)。RBF 网络输出(x)分别为:

hf(x)为RBF 网络高斯函数,为加权向量。

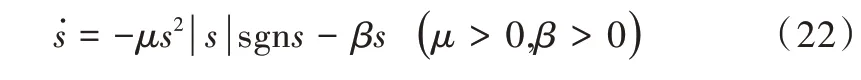

为了进一步改善RBF 网络自适应滑模的抖振问题,对趋近律进行优化,优化后趋近律为:

式(22)中趋近律可以分为幂次部分和指数部分,控制系统运动点与滑模面之间的距离较大时,s 值较大,此时指数部分和幂次部分同时起作用,因此趋近速度较快;当运动点靠近滑模面s→0 时,幂次部分趋近于零,仅指数部分起作用,此时符号函数sgns造成抖动的影响也随着幂次部分减小而消减。因此本文设计趋近律在保证收敛速度的同时,也使控制系统动态响应更加平稳。

根据式(18)、(21)和(22)可得控制律为:

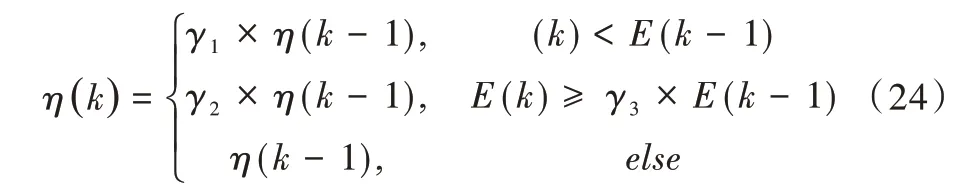

2.4 自适应学习速率

RBF 神经网络在学习的过程中,采用梯度下降法,在权值w的更新过程中,学习速率η设定为固定值,会造成学习效率低和收敛速度慢等问题。为了提高学习效率和收敛速度,采用自适应学习速率在线调整学习速率,在保证系统稳定和学习过程稳定的条件下,以尽可能高的学习速率进行学习。本文根据递推误差(k-1)2的大小调整学习速率,具体调整规则为:

其中γ1,γ2,γ3为比例常量。

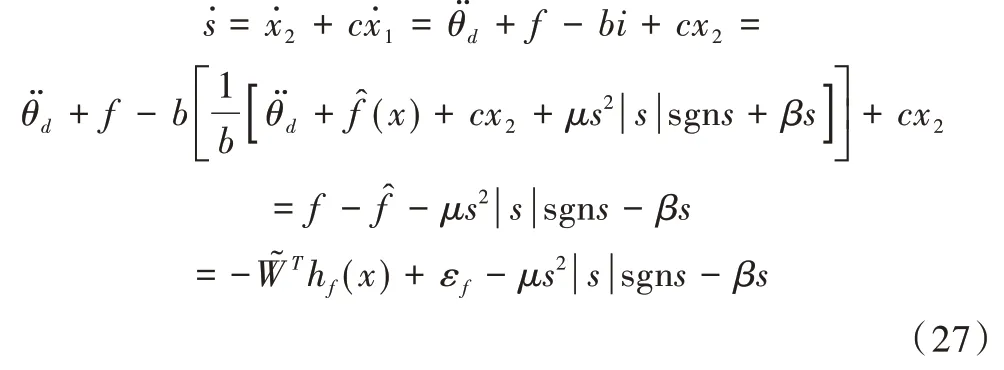

2.5 稳定性分析

设计Lyapunov 函数为:

εf为RBF 逼近误差。

将式(23)控制律代入到切换面导数可得:

将式(27)带入式(25)可得:

设神经网络自适应律为:

将式(29)带入式(28)中可得:

根据式(30)可知,由于εf是一个非常小的实数,因此对于任意范围的s,均有≤0,满足了Lyapunov 稳定条件,因此控制系统是稳定且收敛的。

3 仿真实验

3.1 仿真实验设计

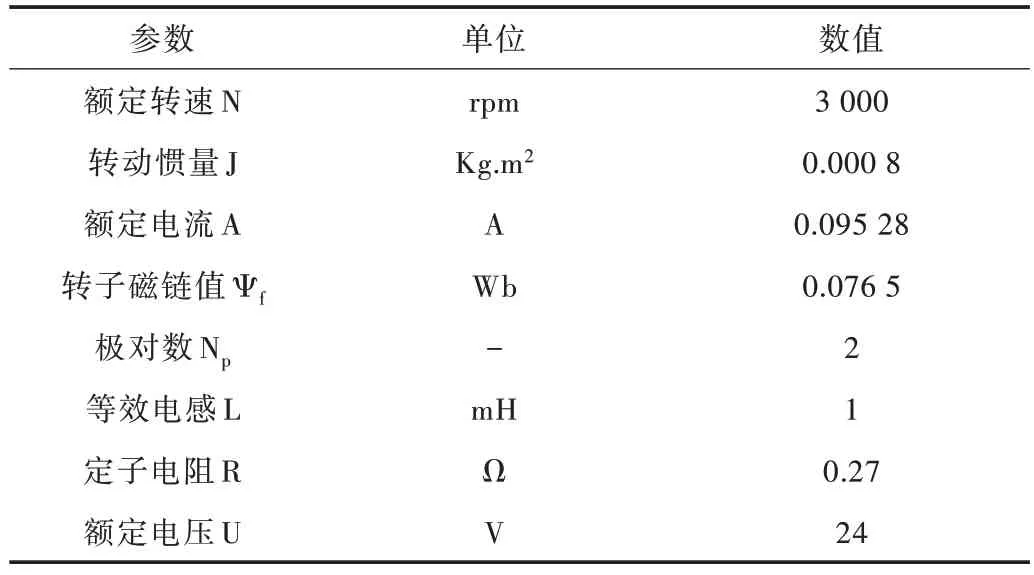

为验证RBF 神经网络自适应控制器RBF 位置控制算法有效性和优越性,在MATLA/SIMULINK 实验平台中搭建BLDCM 仿真模型,并与传统PID 控制和SMC 控制进行对比分析。BLDCM 主要参数如表1 所示。

Table 1 Parameters of brushless DC motor表1 无刷直流电机参数

在MATLAB/Simulink 平台中,搭建基于RBF 神经网络的BLDCM 模型,电流环为内环,采用PI 控制,外环为位置环,RBF 网络自适应滑模位置控制器如图3 所示。

3.2 仿真结果与分析

为验证本文控制算法优越性,将RBF 网络自适应滑模位置控制算法与分数阶滑模控制(FOSMC)、传统滑模控制(SMC)以及传统PID 控制进行仿真对比。为保证对比仿真有效性,将这4 种控制方法运用于双闭环控制系统速度环,且电流环均使用PI 控制器,电机参数相同保持不变。

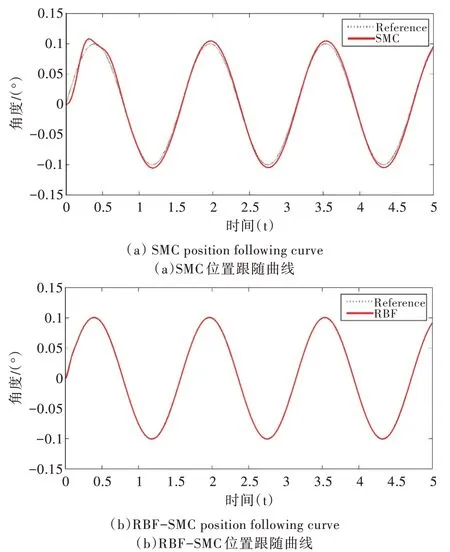

对于连续变化的位置指令跟随性,设定位置正弦曲线周期为1.6s,幅值为10°,仿真时长为5s。分别对比PID 控制、滑模控制和改进的RBF 神经网络自适应控制算法,仿真结果如图4 所示。

从图4(a)、(b)两种控制的跟随曲线分析中,SMC 控制算法在外干扰的影响下,最大误差为0.020 1°,稳定误差区间为-0.006 7°~0.006 6°,RBF 网络自适应滑模位置控制算法依然可以很好地跟随设定的正弦曲线,跟随性较好。

对于一个阶跃的控制信号,设定位置指令于0.1s 处,幅值从0°变化至10°,仿真时长取0.5s。分别再用PID 控制、SMC 控制、FOSMC 控制及RBF 网络自适应滑模控制进行仿真,仿真对比分析如图5(彩图扫OSID 码可见)所示。

Fig.3 Simulation structure of BLDCM system图3 BLDCM 系统仿真结构

Fig.4 Comparison of position following图4 位置跟随对比

从图4 仿真对比分析可知,PID 控制算法控制效果较差,PID 控制于0.24s 处进入0.26s 的振荡期,振荡幅度由1.245%衰减到0,而超调量为13.2%。SMC 控制器在外干扰的作用下,也产生衰减振荡,于0.18s 进入0.27s 的振荡期,振荡幅值由0.9%衰减至0,超调量为6.2%。FOSMC 控制于0.15s 进入0.18s 的振荡期,振荡幅值从1%衰减至0,超调量为0。RBF 网络自适应滑模位置控制算法0.155s 处开始收敛,然后进入0.085s 的振荡期,最后进入稳定收敛阶段,在收敛过程中无超调量。相比于PID 控制、SMC 控制和FOSMC 控制算法,RBF 神经网络自适应滑模位置控制算法鲁棒性高,收敛速度也较快(见图5)。

Fig.5 Simulation comparison of control algorithms图5 控制算法仿真对比

4 结语

本文在分析神经网络和滑模控制算法优缺点的基础上,提出了一种无刷直流电机的RBF 网络自适应滑模控制策略,将RBF 神经网络引入到直流电机控制系统中,能够提高系统稳定性与抗干扰性,同时还具有非线性能力和自学习能力;与滑模控制算法相结合,削弱了滑模控制算法存在抖振的缺点,使系统具有良好的鲁棒性和自适应性。通过仿真实验验证了RBF 神经网络自适应滑模控制性能更佳,其响应速度、位置精度和系统稳定性均得到相应提升。但在神经网络控制系统设计中,其网络结构设计和学习方法的选择还有待于进一步研究。