电动汽车充电设施电击防护措施

2021-03-24李光曦蔡雄飞

李光曦, 蔡雄飞

(中信建筑设计研究总院有限公司, 湖北 武汉 430014)

0 引 言

我国电动汽车保有量从2014年的8万辆增长到2019年6月的281万辆,增速明显。同时电动汽车充电设施的建设规模也逐渐扩大,截至2019年9月,全国充电基础设施累计数量为111.5万台。随着电动汽车的逐渐推广普及,人们使用的频度增加,电动汽车电击防护显得尤为重要。建筑电气设计主要涉及电动汽车静态充电过程中的电击防护,而关于电动汽车运动、浸水等状态的电击防护通常由电动汽车厂家进行设置。

电动汽车属于新型负载,其接地故障电流波形并不是传统工频交流电流波形。根据接触点和故障原因不同,可能体现为带直流分量的工频交流电流、脉冲直流电流、直流电流等形式。而传统电击防护用AC型RCD的探测线圈在直流电流环境下将迅速进入磁饱和区,失去对剩余电流的判断能力。

因此,电动汽车充电过程的电击防护对于传统电气设计是一个新课题,一方面电动汽车市场不断扩大,使用者越来越多,另一方面相关电动汽车电击防护标准及产品尚未成熟。本文提出了电动汽车充电设施的电击防护措施,可为电气设计人员提供参考。

1 电击防护的基本参数

对IEC/TS 60479-1:2005标准的相关测试数据分析可知[1],当电击电流路径不同时,人体可持续耐受(持续时间为10 s或以上)的最大电流幅值也不相同(最大耐受电流值称为安全电流阈值)。根据文献[1-2]可知,不同电击电流路径对应的工频交流电流和直流电流的相关参数如表1所示。

由表1可知,30 mA为交流条件下大多数电击路径时的安全电流阈值,128 mA为直流条件下大多数电击路径时的安全电流阈值。而对于少数电流路径(如胸膛到手),安全电流阈值将分别降低至20 mA和85.3 mA。对于同一电流路径,当电击电流大于安全电流阈值时,随着电流幅值增加,人体耐受时间越短,时间-电流曲线具体见文献[1]。

表1 不同电击电流路径对应的工频交流电流和直流电流的相关参数

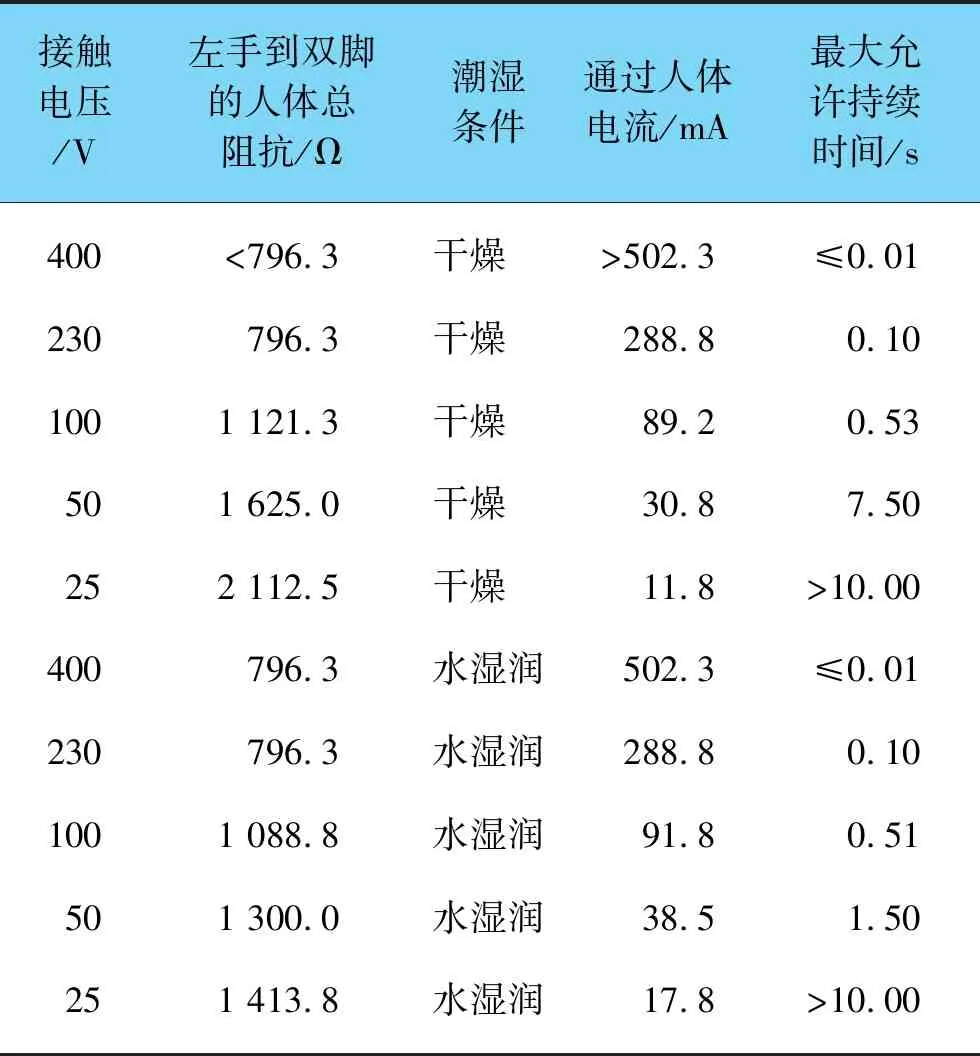

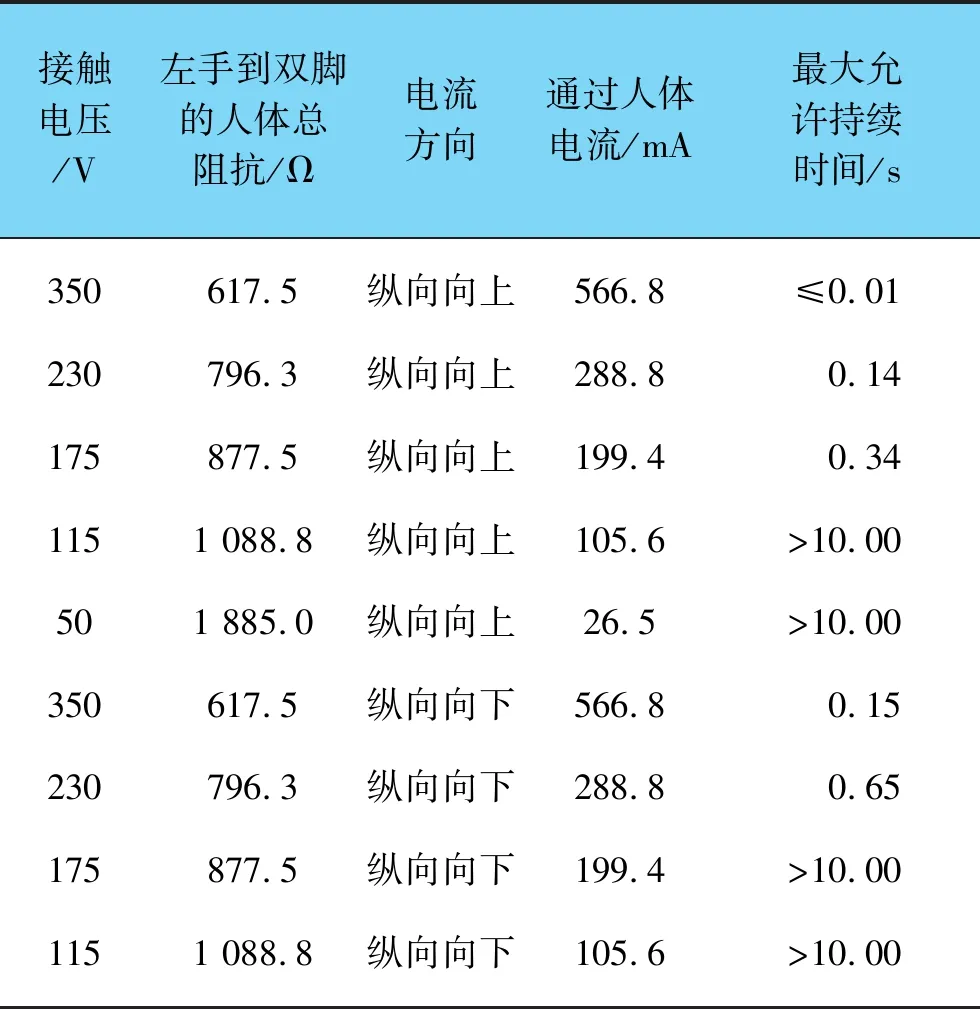

根据IEC/TS 60479-1:2005相关参数[1],电流路径为左手到双脚时交流供电条件下的电压/电流关系如表2所示,电流路径为左手到双脚时干燥条件下直流供电的电压/电流关系如表3所示。

根据以上分析及GB 16895.21—2011《低压电气装置 第4-41部分:安全防护 电击防护》[2]可知,各电流路径对应的交、直流安全电流阈值如表4所示。

因此,在一般条件下选择RCD时,其额定剩余动作电流不应小于交流30 mA或直流128 mA。IEC/TS 63053:2017中,电击防护用直流型RCD的额定剩余动作电流为80 mA[3],该规定使得DC-RCD保护的电击电流路径更多。

表2 电流路径为左手到双脚时交流供电条件下的电压/电流关系

表3 电流路径为左手到双脚时干燥条件下直流供电的电压/电流关系

表4 各电流路径对应的交、直流安全电流阈值

综上所述,电击防护的出发点就是限制电击电流的幅值和持续时间。而限制电击电流幅值可以通过降低接触电压(如安全电压供电、保护接地、局部等电位联结等)、增大接触电阻(如基本绝缘、加强绝缘、双重绝缘、绝缘监测、电气物理隔离)等措施来实现。另一方面,限制电击电流的持续时间可通过剩余电流保护或接地故障保护及时切断故障电源等措施来实现。

2 电动汽车充电过程中的危险接触电压

电动汽车静态充电过程中的电击防护,主要表现为接触电压防护。通常条件下人体对跨步电压的耐受能力高于接触电压,且鞋底的绝缘能力高于手掌皮肤。因此,低压配电系统接地故障时在地表形成的跨步电压带来的电击风险相对较低,本文仅对接触电压展开分析。

对交流充电桩和直流充电桩(非车载充电机)充电过程主电路进行建模,假设配电系统接地方式采用常规的TN-S,PE导体在充电桩总配电箱处重复接地,各电气设备(如配电箱、充电桩、汽车)金属外壳均采用PE导体与接地系统联通。车载充电机充电功率为6.6 kW,非车载充电机充电功率为60 kW。根据文献[4]可知,电动汽车电池包电压为350 V,据相关厂家资料显示,电动客车的电池电压通常为450~650 V。由于电动客车通常由专业人员操作,普通乘用型轿车的数量占大多数,且充电人员通常为非专业人士,因此本文仅以普通乘用型轿车为例进行分析。

目前的主流充电方式通常包括多个充电阶段,如涓流浮充-恒流充电(电压逐渐增大)-恒压充电-涓流浮充,因此直流充电桩输出电压实际为动态值。为方便分析,本文将直流充电桩输出电压选为DC 350 V,交流充电桩输出电压为AC 230 V。

交流充电桩充电主电路模型如图1所示。

图1 交流充电桩充电主电路模型

直流充电桩充电主电路模型如图2所示。

图2 直流充电桩充电主电路模型

对于单相交流配电系统,当发生绝缘损坏接触带电体时,直接接触电压约为AC 230 V,对于接地故障(设备接地良好),间接接触电压约为AC 100 V。接地导线断裂或施工不到位时,充电桩(电动汽车)金属外壳的间接接触电压可能高达AC 230 V。而接触电压达到AC 400 V的概率很小,因此不予考虑。对于直流供电部分,直接接触电压约为DC 350 V,接地故障时(设备接地良好)间接接触电压约为DC 170 V。

充电桩充电过程中,充电人员可能接触到充电桩金属外壳、充电线、充电插头、汽车金属外壳等带电体(正常情况下不带电),见图1、图2中a、b、c、d、e、f点。对以上各点可能出现的接触电压及产生接触电压原因进行分析和整理。系统故障时各处接触电压值如表5所示。

表5 系统故障时各处接触电压值

由表5可见,在电动汽车充电过程中,汽车业主可能接触的危险接触电压可以表现为AC 100 V、AC 230 V、DC 170 V、DC 350 V 4种形式。

3 电击防护用RCD的选型

3.1 RCD脱扣时间

表5中,典型交流接触电压值通常为100 V和230 V。对照表2可知,实际使用中电击电流更多会以80~300 mA区间的数值出现。仅当接触电压约为50 V时,会出现大约30 mA的电击电流。因此,在设计中更应关心80~300 mA区间RCD的可靠动作时间。而某些产品突出其额定剩余电流30 mA时对应的分断时间为0.1 s的意义并不大。

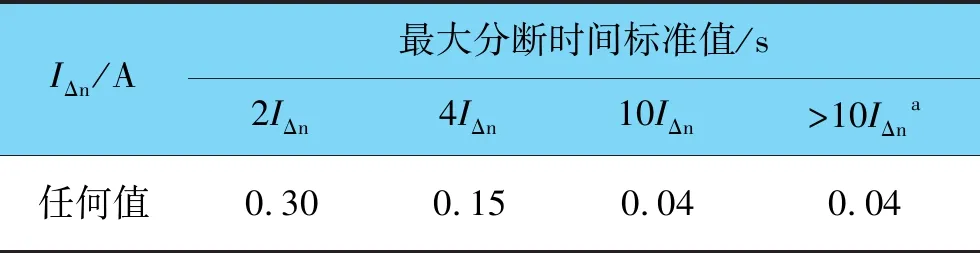

根据GB/T 6829—2017《 剩余电流动作保护电器(RCD)的一般要求》[5],无延时型RCD对于交流剩余电流的最大分断时间标准值如表6所示。

表6 无延时型RCD对于交流剩余电流的最大分断时间标准值

b在相关的产品标准中规定。

由表2、表6可知,对于一般用电环境,当接触电压高达AC 230 V时,电击电流约为280 mA(大于5倍RCD额定剩余电流),人体耐受时间为0.1 s(>0.04 s)。因此,对于交流系统,采用无延时型RCD是满足单相带电体对地电击电流保护要求的。但对于类似相间电压如AC 400 V等较大的接触电压,RCD已不能满足。此时需要考虑其他附加保护措施,如局部等电位联结等措施。

结合表3数据可知,对于负极DC 350 V接触电压,电击电流约为560 mA,人体的耐受时间小于0.01 s。而其他几种直流接触电压的耐受时间均大于0.1 s。

根据GB/T 6829—2017《 剩余电流动作保护电器(RCD)的一般要求》[5],无延时B型RCD对于整流线路产生的直流剩余电流和/或平滑直流剩余电流的最大分断时间标准值如表7所示。

表7 无延时B型RCD对于整流线路产生的直流剩余电流和/或平滑直流剩余电流的最大分断时间标准值

同时根据标准IEC 62955:2018[6],RDC-DD剩余直流电流的最大分断时间值如表8所示。

表8 RDC-DD剩余直流电流的最大分断时间值

由表7、表8可知,对于充电直流电压为350 V,仅正极直流电压供电时可以考虑采用直流剩余电流保护器作为附加电击防护措施。

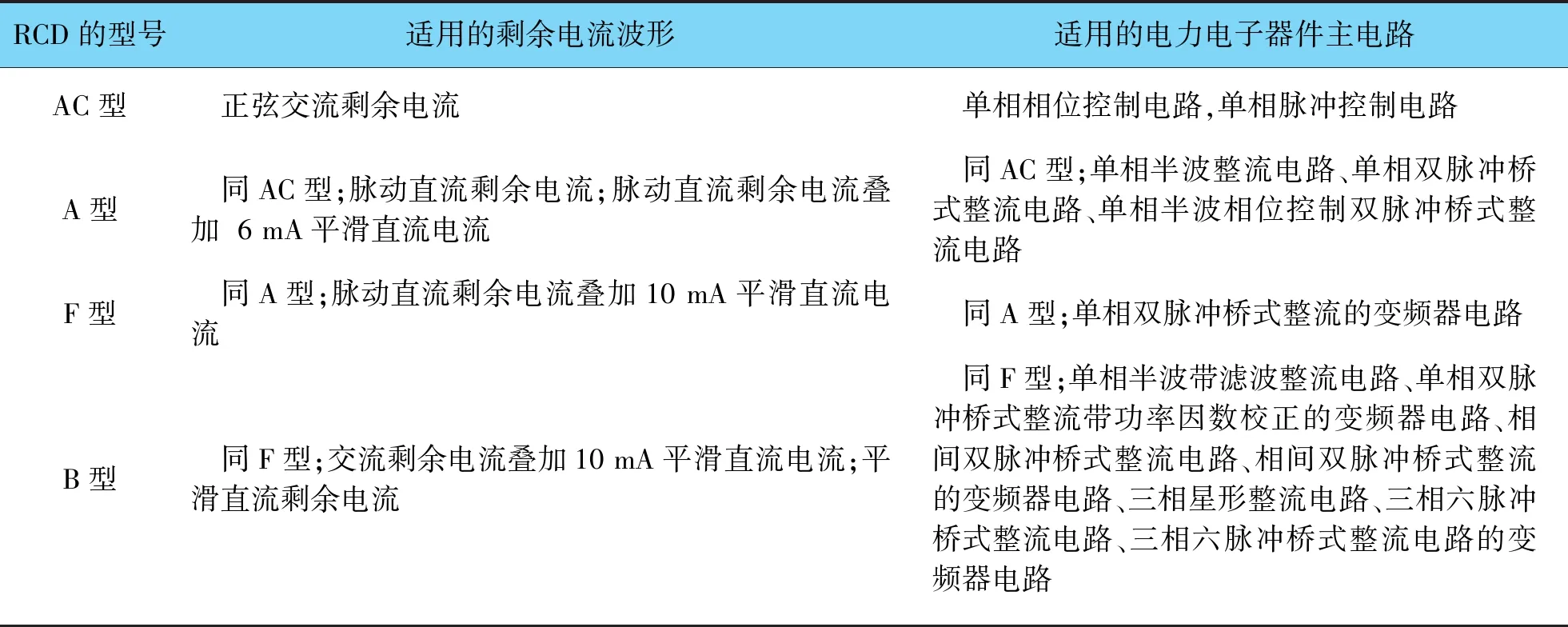

3.2 RCD型号与检测波形

电力电子器件的应用给传统低压配电系统带来高次谐波和直流分量。剩余电流波形也不再是传统的正弦波。传统AC型RCD的检测线圈在直流分量的作用下将进入磁饱和区,线圈的输出电流减小,使得RCD判断失误或输出动力不足而拒动,因此需要对传统RCD进行改良。对于A型RCD,需要采用对磁感应线圈并联电容、使用低磁滞的“扁平”感应磁线圈等措施,人为增大磁通能量,使动作机构脱扣。对于B型RCD,当前的主流方案通常采用双互感器式设计,其中1#互感器利用A/F剩余电流互感器负责采集交变剩余电流信号,2#互感器采用电压型磁调制式剩余电流互感器或霍尔电流传感器等采集直流剩余电流信号,并利用单片机进行在线数据分析,以适用更复杂的剩余电流波形。

由GB/T 6829—2017 《剩余电流动作保护电器(RCD)的一般要求》可知,RCD根据剩余电流检测能力,分为AC、A、F、B 4种型号[5]。不同型号RCD的波形检测能力如表9所示。

表9 不同型号RCD的波形检测能力

根据市场不同充电机电路图进行分析,车载充电机通常采用双脉冲桥式带功率因数校正(PFC)整流电路,直流充电桩通常采用六脉冲桥式带PFC整流电路。

因此,对于交流充电桩整流电路,对应于A、F、B型RCD(由于表9数据并不全面,不排除某些充电机电路只能用B型RCD的情况);对于直流充电桩整流电路,在其交流侧对应于B型RCD。关于B型RCD,也可采用带RDC-DD装置的A(或F)型RCD进行替代。

但在当前条件下,用于直流剩余电流的RCD大多均只有标准,如RDC-DD、DC-RCD装置均只有IEC标准,A型、B型RCD既有IEC标准也有国标。但在产品选型方面,据相关资料显示国内关于B型RCD大多尚处于研发阶段。在建筑电气设计、安装中目前仅有A型、AC型等传统RCD可以选用。

4 其他电击防护措施

目前,电动汽车相关电击防护用RCD产品发展相对滞后,为保障充电过程中的用电安全,除基本绝缘、保护接地、接地故障保护等措施外,有必要寻求可替代的电击防护方案,如局部等电位联结、加强绝缘等措施。

相较于装置保护类(RCD和绝缘监测),局部等电位联结、加强绝缘更加稳定可靠,其保护能力只与材料寿命、工艺和施工水平、外部条件等有关,而避免了电子故障、机械故障等突发性问题。

4.1 局部等电位联结

局部等电位联结是一种有效降低接触电压的方案。文献[7]的计算数据显示,对于卫浴间而言,建筑物总等电位联结仅能在一定范围内降低接触电压,但通常不足以降低至安全电压以下;而局部等电位联结可以将系统接地故障时卫浴间内金属设施表面的接触电压有效降低至AC 12 V左右。因此,有必要对充电车位采取局部等电位措施。

室内充电环境可利用结构楼板自然钢筋网做为电位均衡网格,在各充电桩安装处预留连接点,也可相邻几处充电桩共用一个连接点,充电桩之间采用扁钢连通。

室外车位局部等电位联结具体做法可参考文献[8],但认为图集中等电位均衡线的敷设深度(0.15~0.30 m)需要细化,否则遇到诸如浮土流失、均衡线裸露损坏、与接闪系统连通时网格边缘跨步电压过大等问题。

根据不同条件本文提出如下补充做法:混凝土车位建议将网格线敷设于土壤下 0.3 m后敷设水泥地坪;植草砖车位、纯土壤(带碎石)车位建议敷设深度不低于0.5 m。当网格线与防雷接闪系统连通时,敷设深度建议为1 m或在均衡网格外边缘线处上方敷设沥青碎石地面(或绝缘层)等降低雷击跨步电压的措施。除敷设于混凝土中外,直接敷设于土壤中的网格线应采用热镀锌扁钢(或圆钢)材料,焊接处应做好防腐蚀措施,在可能产生腐蚀钢筋的土壤中应根据条件增大材料截面积或采取其他符合规范要求的措施。

4.2 隔离措施和加强绝缘

隔离措施是一种减少接触危险电压概率的方案。如高速公路国家电网充电站中,直流充电桩主机集中设置在非工作人员不能进入的栅栏内。车主仅能接触终端充电机,有效地减少车主同时接触多种系统电压的概率。

加强绝缘是一种有效降低电击电流的方案。可以考虑对手持式充电枪、充电线采用加强绝缘的措施,对充电桩内部设置绝缘监测装置。对于充电机外壳,可以采取绝缘材料或绝缘层包覆金属板的措施。由于汽车工艺材料限制,电动汽车短时间内没有可用绝缘材料外壳的迹象,因此汽车金属外壳依然以接地措施为主。

4.3 其他方面

广东产品质量监督检验研究院首次公布了电动汽车充电桩产品风险监测结果。结果显示,超过70%的监测样本存在安全隐患,容易起火,导致使用者触电。尽管充电桩标准已要求充电桩设置相关装置,如交流充电桩内设置有RCD、直流桩内设置有绝缘监测、PE导体断裂检测等装置。但考虑单级保护设备的可靠性(如RCD需要定期按下测试按钮检测其可靠性)等问题。在现有条件下,建议充电桩上级配电箱均设置A型RCD作为非充电状态和部分充电状态条件下的辅助保护。

由于充电设施与以往配电设施不同,需要非专业操作人员手持式接触,对于室外场所,充电设施可能是全天候被接触。因此,设计中充电车位选址应远离易积水场所,室外设置充电桩时建议设置充电雨棚,减少潮湿、浸水等可前期规避的原因形成的电击风险。另外,建议充电桩安装前期采购信誉良好的厂家产品并规范施工,后期加强维护管理,及时更换老化损坏设备,同时加强宣传以提高车主的用电安全意识[9]。

5 结 语

基于电动汽车使用越来越频繁,而相关电击防护标准、产品开发应用相对滞后等客观条件,本文对电动汽车充电过程的电击防护措施进行了分析探讨,总结如下:

(1) 对于固定安装式充电桩设备金属外壳除与系统PE导体连接外,均应采取现场接地措施,尽量利用接地故障保护及时切除故障电源。

(2) 充电车位处应设置局部等电位联结,室外电位均衡网格应根据现场条件采取合适的敷设深度。

(3) 提出了现有标准中直流剩余电流动作保护器仅适用于电动汽车正极电压充电的环境。在当前直流类RCD产品滞后的条件下,建议充电桩上级配电箱均设置A型RCD作为辅助保护措施。

(4) 充电车位选址应远离积水场所,避免室外充电设备、充电操作位置露天设置。

(5) 对于直流充电桩,建议采购主机、终端机分离的设备。对于终端机,建议厂家推广带绝缘层外壳的产品,加强手持充电枪体和充电线的绝缘能力。

(6) 安装时采购合格产品、规范施工,运营时加强维护管理、传播电气安全知识。