粉末活化烧结制备高性能铁基合金

2021-03-23曹光宇刘如铁党胜云熊翔陈洁廖宁

曹光宇,刘如铁,党胜云,熊翔,陈洁,廖宁

(中南大学 粉末冶金国家重点实验室,长沙 410083)

铁基粉末冶金材料具有原料成本低廉、综合力学性能高等一系列优点,在汽车及家电零部件行业应用十分广泛[1]。随着市场对零部件性能的要求日益提高,铁基粉末冶金材料正朝着高致密度、高强度等方向发展。通常,高性能的铁基粉末冶金材料主要受致密度和合金化元素的影响[2-3],因此,如何提高致密度和合金化效果已经成为了提高压制烧结铁基粉末冶金材料性能的关键。活化烧结是一种通过降低烧结的反应活化能或提高粉末体的内能来促使烧结体的致密度及力学性能得到提高的方法。有资料显示,在粉末冶金Fe-2Ni-1Cu-0.6C 合金中添加Cu3P 以降低烧结的反应活化能,材料的强度和硬度得到有效提高[4];若对Fe-Al 系金属间化合物进行高能球磨,能够有效增加粉末表面能和晶格畸变能,促进铁和铝的扩散反应,使得烧结体的密度和硬度相对于未经球磨的样品显著提高[5]。因此,合理利用活化烧结已经成为制备高性能粉末冶金材料的一种重要方法[6]。

本论文以Fe-3Mo-3Cr-1.2V-0.5Mn-2C 合金为研究对象,首先通过高能球磨来提高原料预合金粉的活化储能,再使用高活性羰基铁粉进一步降低烧结过程中的活化能,对比分析高能球磨活化预合金粉及羰基铁粉的加入对材料体系显微组织结构和力学性能的影响。

1 实验

实验中铁粉分别选用粒径75 μm 的雾化铁粉和平均粒径6.10 μm 的羰基铁粉;预合金粉各元素质量分数配比分别为Fe-60Mo、Fe-65Cr、Fe-50V、Fe-80Mn,粒径45 μm;石墨选用45 μm 的微细粉。所制备的铁基合金成分配比为Fe-3Mo-3Cr-1.2V-0.5Mn-2C(质量分数,%,下同)。

首先将原料预合金粉按照合金化学成分中Mo、Cr、V 和Mn 的质量分数进行配比(Fe-60Mo:Fe-65Cr:Fe-50V:Fe-80Mn=39.25:36.25:19.6:4.9),采用V 型混料器混合预合金粉末,并选取部分预合金混合粉在行星式球磨机中进行湿式球磨,介质为酒精,球料比为5:1,球磨后粉末的中粒径为4.83 μm。再按照表1 中的原料配比,将球磨前后的预合金混合粉末分别与羰基铁粉、雾化铁粉、石墨微粉混合,并外加0.5%的微粉石蜡作为润滑剂。混合后的粉末在700 MPa 压力下压制成尺寸为35 mm×7 mm×7 mm 的坯体。再采用石墨为发热体的卧式真空烧结炉进行真空烧结,升温速度10 ℃/min,烧结温度为1 080~1 240 ℃,保温时间1.5 h。

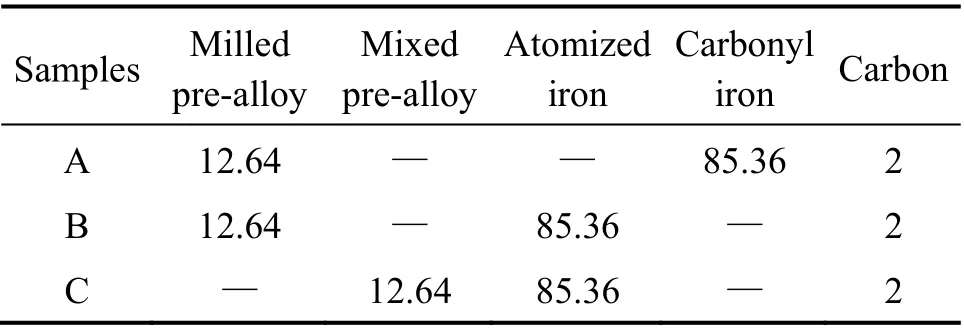

表1 样品原料配比Table 1 Raw powders of test alloys (mass fraction, %)

试样密度采用阿基米德排水法测定。显微组织结构观察及分析分别采用DM4500P 金相显微镜与JSM-5600LV扫描电子显微镜;布氏硬度采用HBRVU-187.5型布洛维光学硬度计测定;横向断裂强度在Instron 万能电子力学性能试验机上采用三点弯曲法进行测试,样品尺寸为30 mm×6 mm×6 mm,试样夹具支点中心距为25 mm,加载速率为2 mm/min;样品横向断裂后的断口形貌采用JSM-5600LV 扫描电子显微镜进行观察。

2 结果与分析

2.1 烧结致密化

图1 所示为3 组样品在不同烧结温度下的烧结致密化情况。

图1 烧结温度与密度的关系曲线Fig. 1 Evolution of density with sintering temperature for the test alloys

由图可知,未采用球磨活化预合金粉的C 组样品在1 160 ℃烧结密度仅为6.19 g/cm³,与压坯密度6.10 g/cm³相差不大,几乎没有发生烧结致密化;当烧结温度为1 200 ℃时,烧结产生了明显的致密化效果,密度提升到7.08 g/cm³。通过将预合金粉机械球磨活化,B 组样品在1 160 ℃烧结后即可获得较好的致密化效果,密度可达到 6.69 g/cm³;当烧结温度升高至1 200 ℃时,样品密度提高至7.49 g/cm³,致密化效果显著。若采用本身具有高表面能的羰基铁粉,能够进一步强化烧结致密化过程,使A 组样品在1 080 ℃烧结密度即可达到7.20 g/cm³;若在1 120 ℃烧结,样品的烧结密度可高达7.68 g/cm³,接近材料体系的理论密度(7.70 g/cm³),致密化效果很好;继续提高烧结温度,样品的密度基本维持不变。当在1 240 ℃温度下烧结时,A、B、C 样品都因收缩变形太大而无法保持压坯形状,故未进行相关数据的测试。

采用球磨预合金粉的B 样品密度明显高于采用机械混合预合金粉的C 号样品,这表明球磨不仅可以使预合金粉的粒度变细,有利于合金元素在材料中的均匀分布,同时可增加粉末体的表面能和晶格畸变能,对预合金粉末具有很好的活化作用,有利于其烧结扩散和材料密度的提高。当同时采用粒度更小的高表面活性羰基铁粉制备A 号样品时,由于两者共同的活化作用,促使材料体系在更低的烧结温度下致密化。同样在1 160 ℃下烧结,B 样品的密度相对于C 样品提高了8.1%,采用羰基铁粉后的A 样品密度更是提高了24%,由此可见活化粉末对样品致密度的提升效果十分显著。

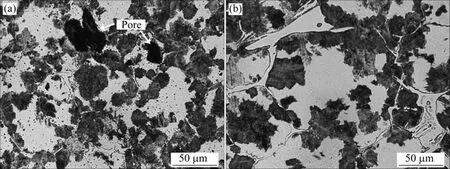

2.2 显微组织

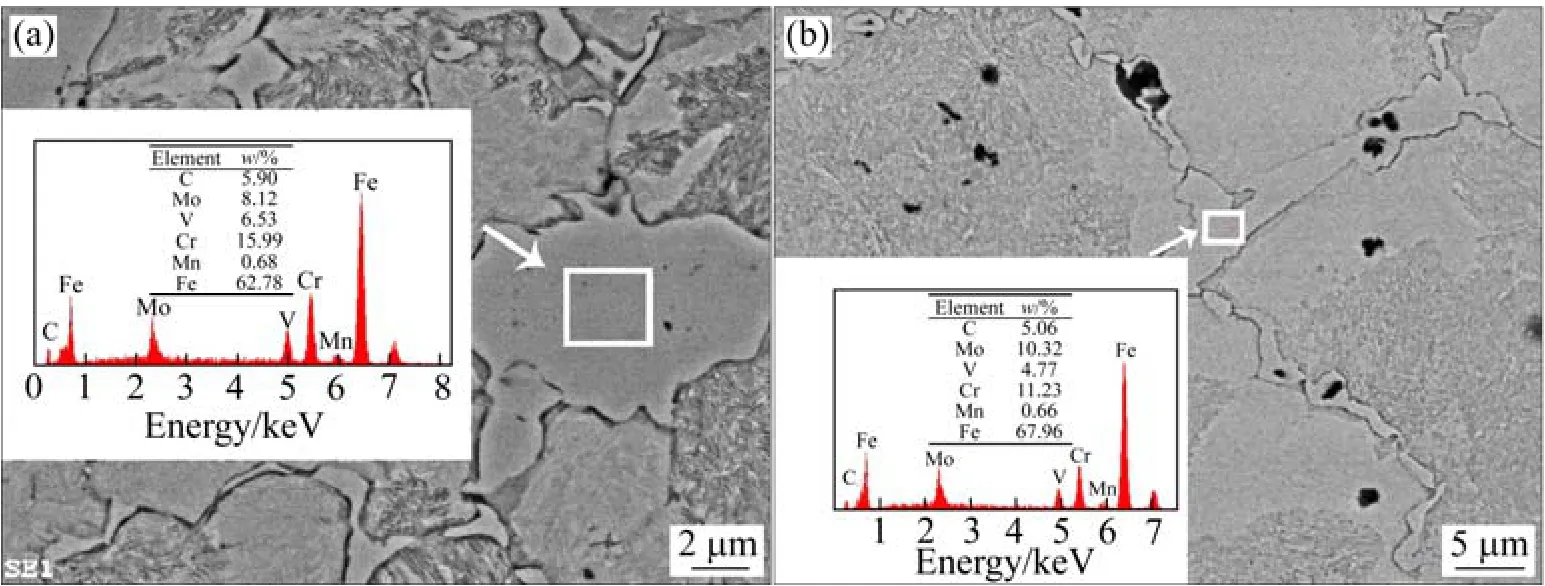

图2 为羰基铁粉与球磨预合金粉末(A 组)烧结后的显微组织,图3 所示为A 组样品分别在1 080 ℃与1 160 ℃烧结后的能谱分析结果。可以看到,A 组样品在1 080 ℃下晶粒未发生明显球化,尺寸较小,组织中存在大量细小的孔隙(图2(a)),对其进行能谱分析(图3(a)),能够观察到面积较大的合金元素聚集区与晶界处少量的碳化物,这说明在此烧结温度下合金元素固溶扩散程度十分有限。当烧结温度提升至1 120 ℃时,晶粒尺寸明显变大(图2(b)),晶界处出现大量的网状碳化物,合金元素聚集区域逐渐减小,试样中孔隙的数量进一步减少,烧结密度继而提高(图3(b))。1 160 ℃(图2(c))及1 200 ℃(图2(d))下烧结的A 组样品晶粒尺寸进一步增大。图4 所示为B 样品在不同温度下烧结后的显微组织。显微组织中存在较多大尺寸的孔隙(图4(a)中深黑色区域);并存在晶粒长大(图4(b)),且晶界处网状碳化物明显。图5 所示为C 组样品经不同温度烧结后的显微组织。C 组样品在1 160 ℃下烧结后的显微组织中存在大量形状不规则的孔隙,图5(a)中部分区域已被过度腐蚀,而部分区域却鲜有腐蚀的痕迹,这说明该烧结温度下样品组织结构十分不均匀,合金元素未有效扩散;1 200 ℃下烧结后的C 组样品才能够观察到明显的晶粒及晶界处的网状碳化物,然而存在着更大的孔隙,部分尺寸甚至高达150 μm(图5(b)中深黑色区域)。

参考Fe-C 相图可知,当烧结温度高于1148℃时,材料体系处于固液共存相区,使得每个Fe 合金粉末晶界处以及颗粒表面形成均匀分布的液相,借助半固态粉末颗粒间的毛细管力使粉末颗粒及晶粒发生粘性流动的重排,烧结体密度迅速提高,即超固相线液相烧结(SLPS),因此图1 中B 和C 号样品在1 160 ℃至1 200 ℃烧结时密度提升明显。然而随烧结温度升高,晶界处的液相量增多,组织中的固相将会逐渐溶解在液相中,表面曲率大的部位溶解较多,溶解的物质又在大尺寸晶粒表面或负曲率的部位析出,导致组织中晶粒逐渐变得粗大,且外观形状趋于平滑。而在这种溶解—析出过程中,合金元素会重新进入液相中,当来不及扩散固溶时,形成网状碳化物和渗碳体,并一同在晶界处偏析,对其进行能谱分析证明其成分中含有比合金配比更多的C、Mo、Cr、V、Mn 元素(图3(b))。

图2 不同烧结温度下羰基铁粉与A 组球磨预合金粉末烧结样品的显微组织Fig.2 Microstructures of test alloys prepared by milled pre-alloy powder A and carbonyl iron at different sintering temperatures

图3 A 组样品能谱分析Fig.3 EDS analysis of test alloy A

图4 不同烧结温度下雾化铁粉与B 组球磨预合金粉末烧结样品的显微组织Fig.4 Microstructures of test alloys prepared by milled pre-alloy powder B and atomized iron at different sintering temperatures

图5 不同烧结温度下雾化铁粉与C 组混合预合金粉末烧结样品的显微组织Fig.5 Microstructures of test alloys prepared by mixed pre-alloy powder C and atomized iron at different sintering temperatures

2.3 力学性能

图6 烧结温度与硬度关系曲线Fig.6 Evolution of Brinell-hardness with sintering temperature for the test alloys

图6所示为烧结温度与样品硬度关系曲线。对于未经活化的C 组样品,由于其致密度最低(图1),相应的硬度也最低;对于机械球磨活化后的B 组样品的硬度相对于C 组样品明显提高,且随烧结温度及密度的升高而提高,布氏硬度最高可达555。对于A 组样品,由于其在1 120 ℃烧结时致密度最大(图1),其布氏硬度也最高,达到538。但是,当晶粒随温度升高逐渐变得粗大以及网状碳化物带来合金元素成分在晶粒间的偏析,使得A 组样品硬度在高于1 120 ℃烧结时又出现了下降。

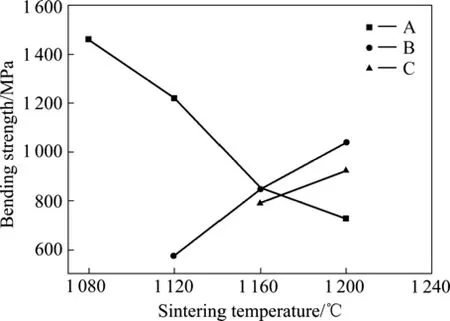

在烧结温度与样品横向断裂强度的关系曲线中(图7),B、C 组样品的抗弯强度变化与密度、硬度变化相同,表现为在相同的烧结温度下采用球磨活化能够促进烧结扩散,有效提高材料的力学性能的优势。值得注意的是,A 组样品的最大抗弯强度出现在1 080 ℃烧结温度下,而不是在1 120 ℃烧结密度最高处,之后随温度上升而持续下降,甚至低于B 和C组样品在1 200 ℃时的抗弯强度,其原因可能是:由于晶粒的粗大以及晶粒之间网状碳化物带来合金元素成分的偏析导致对材料强度的负面影响作用大于烧结密度提高所带来的正面影响作用。因此,活化作用的发挥必须与合适的烧结工艺匹配才能达到提高材料性能的目的。

图7 烧结温度与抗弯强度的关系曲线Fig.7 Evolution of bending strength with sintering temperature for the test alloys

综上所述,因为高能球磨能够有效细化预合金粉末,使其具有较大的表面能与晶格畸变能,这种活性粉末的加入能够令整个烧结体系所需的烧结能下降,进而在更低的烧结温度下促进原子的扩散、合金的固溶、烧结颈的长大、孔隙的迁移消除等一系列烧结行为,最终获得高致密、高硬度及高强度的样品;若原料采用本身就具有高活性的细颗粒羰基铁粉,活化烧结效果会更加明显。

2.4 断口分析

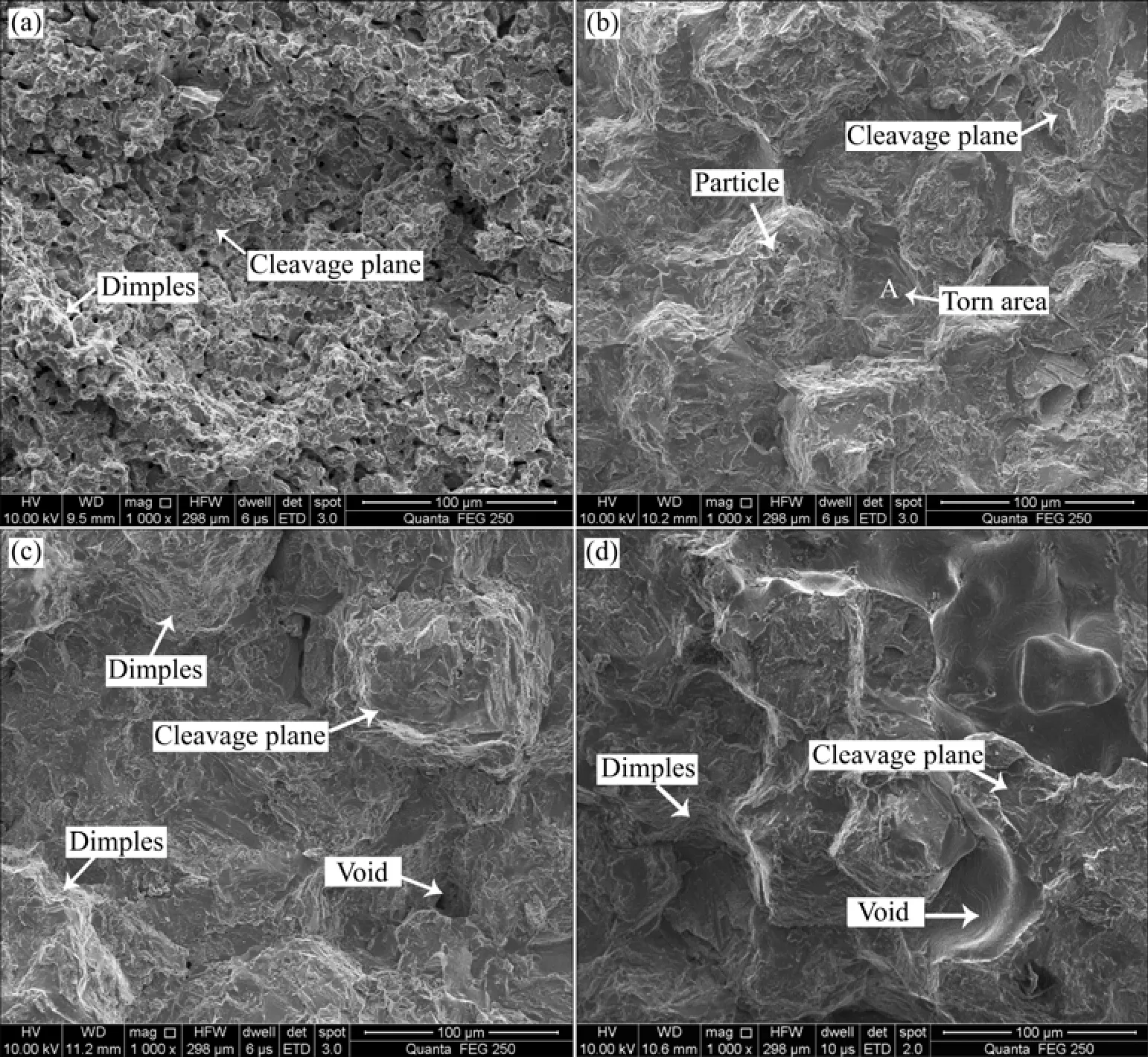

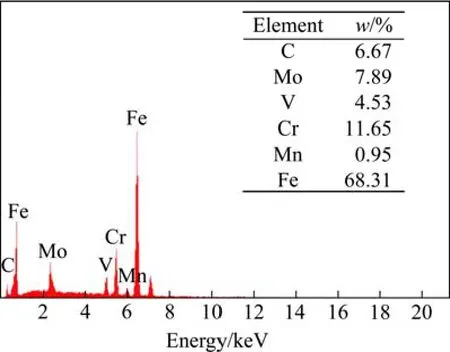

图8 所示为A、B、C 三组样品抗弯试验后的断口形貌。由图可知,A 组样品1 080 ℃下烧结后的断口组织主要是小面积的解理面以及较多且深的韧窝(图8(a)),故该烧结样保持相对较好的抗弯强度;1 200 ℃下烧结后的断口组织中存在大量解理面与平整的撕裂痕迹,能够明显地观察到完整的颗粒,韧窝较浅(图8(b)),属于脆性断裂为主导的脆—韧性断裂,能谱分析结果(图9)也证实撕裂面处的合金元素含量要大大高于加入的合金元素含量。这从侧面也说明了烧结温度过高造成晶粒粗大,以及带来过多的液相促使合金元素在晶界偏聚,促进样品沿晶断裂,这也是造成A 组样品抗弯强度随烧结温度升高而降低的原因。比较而言,在1 200 ℃下烧结,B 组样品具有相对较多且深的韧窝(图8(c)),抗弯强度最高;C 组样品由于仍有较大孔隙,韧窝较少(图8(d)),抗弯强度较低。

3 结论

1) 采用机械球磨活化后的细颗粒预合金粉,可促进Fe-3Cr-3Mo-1.2V-0.5Mn-2C 合金在更低的烧结温度下致密化,同时提高合金的力学性能,使其明显优于采用未活化预合金粉的样品。

2) 同时采用高活性的羰基铁粉和机械球磨活化后的预合金粉时,活化烧结效果更为显著;当烧结温度为1 080 ℃时,样品烧结密度即可达7.20 g/cm³,抗弯强度为1 458.21 MPa,布氏硬度345;当烧结温度提高至1 120 ℃时,烧结密度高达7.68 g/cm³,接近全致密化,但抗弯强度降低至1 222 MPa,布氏硬度为538。

图8 三组不同温度烧结样品抗弯断口形貌Fig.8 Transverse fracture morphologies of alloys sintered alloys at different temperature

图9 A 样品经1 200 ℃烧结后抗弯断口撕裂处能谱分析Fig.9 EDS analysis of the torn area in transverse fracture image of test alloy A sintered at 1 200 ℃

3) 活化作用的发挥必须与合适的烧结温度匹配才能达到提高材料性能的目的,烧结温度过高会使晶粒变粗,晶粒之间网状碳化物增加,造成合金元素成分的偏析,使材料强度下降。