采区首采工作面导水裂隙带发育高度实测研究

2021-03-22丁杰

丁 杰

(山西高河能源有限公司,山西 长治 047100)

水害是制约矿井生产安全的不利因素之一。随着煤炭资源开采的不断深入,采煤工作面受水害影响更为显著[1-3]。当煤层开采引起的导水裂隙与含水层、地面水体等连通后,不仅能增加井下涌水量,严重时会造成淹井事故[4-6]。因此,掌握采煤工作面导水裂隙发育高度,可显著提高矿井煤炭生产安全保障能力。山西某矿2采区对应地表有水体,文中以2采区首采的2501综采工作面回采为研究对象,对开采引起的导水裂隙发育高度进行现场实测,以期能在一定程度上提升采面安全保障能力。

1 工程概况

山西某矿2采区2501首采工作面开采的5号煤埋深为390~433.8 m,厚度9.0 m,倾角4~10°,夹矸0~3层。采面采用综放顶生产工艺,采放比为1∶1.87。2501工作面设计走向推进距离2 680 m、切眼倾向长度265 m。5号煤顶底板岩性见图1。

图1 5号煤顶底板岩性

2 导水裂隙带高度预测

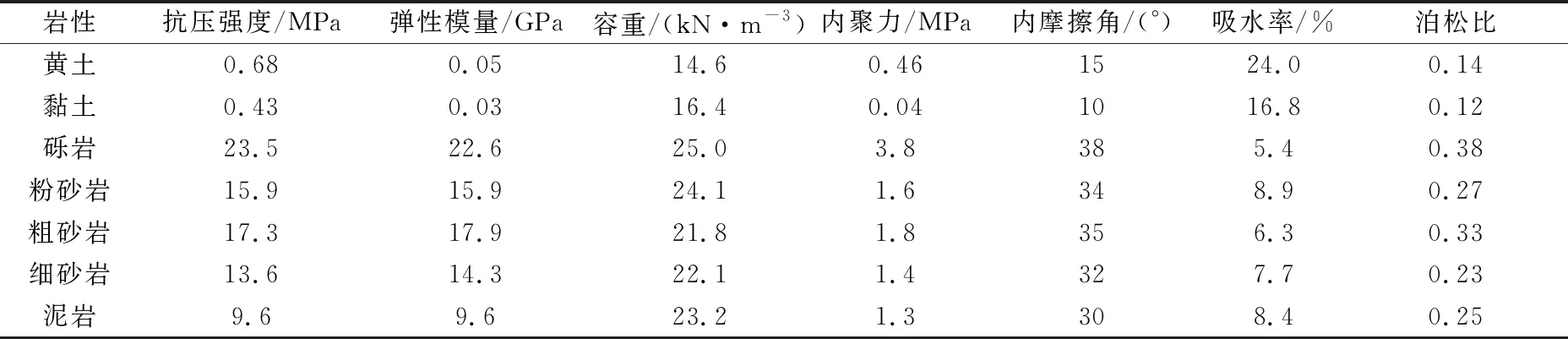

掌握覆岩力学参数是预测采面导水裂隙发育高度的基础[7]。根据以往5号煤层顶板岩性测试结果(见表1)及其他相关的地质成果,5号煤层覆岩单轴抗压强度为10~20 MPa,岩性以泥岩、细砂岩、粗砂岩为主。依据表2划分标准,将5号煤层顶板岩层划分为软弱类。

表1 5号煤顶板岩性

依据《煤矿防治水手册》推荐的计算公式,计算导水裂隙带高度,具体垮落带、裂隙带高度Hm、Hli公式分别为:

(1)

(2)

5号煤层采高M=9.0 m,计算得到垮落带Hm=45.6~55.2 m、裂隙带Hli=107.8~121.8 m,因此,导水裂隙带高度为153.4~177.0 m,约为5号煤层厚度的19.67倍。

表2 划分标准

3 探测钻孔施工及分析

3.1 探测钻孔施工

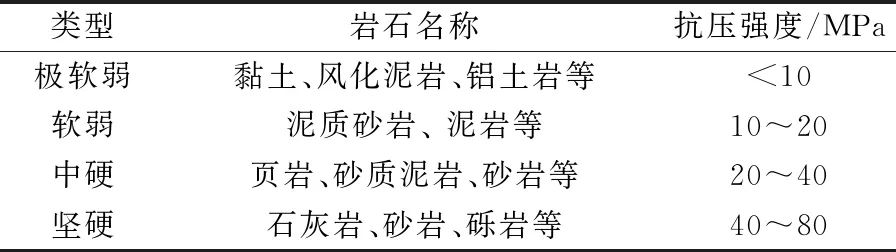

3.1.1 探测钻孔布置

导水裂隙发育高度采用在地面布置竖向钻孔方式实测,在采空区对应地表布置2个探测钻孔,钻孔均位于采空区内,且走向、倾向与采空区边缘距离均大于50 m。其中D1与回风巷相距78 m、D2钻孔与回风巷相距85 m,具体位置见图2。

图2 D1、D2探测孔位置示意

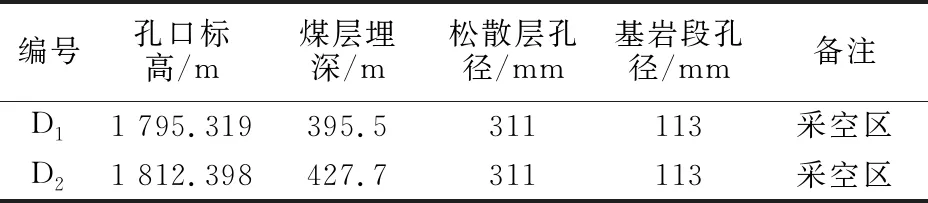

当钻孔穿越松散层时,应下方套管止水,套管应下放至稳定基岩含水层内且高度在5 m以上。具体D1、D2探测孔施工参数见表3。

表3 探测孔施工参数

3.1.2 探测钻孔施工

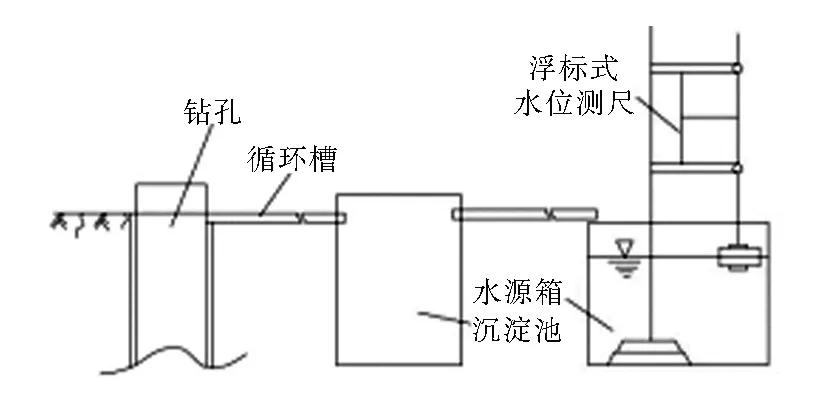

根据钻孔设计以及现场实际情况,探测钻孔施工采用型号XY-5钻机,动力由功率70 kW的柴油机提供;泥浆泵为NBB260/7型,流量、压力分别为150 L/min、6 MPa。钻孔在表面松散层钻进时,先采用D113 mm麻花钻钻进至松散层下基岩,待用D311 mm扩孔器扩孔后,下放D219 mm套管护壁,用水泥浆固管。待固管施工完毕后,采用D113 mm钻孔钻进。钻孔钻进时,选用低固相冲洗液,主要设备为沉淀池、循环槽以及水源箱,具体水源箱、沉淀池规格分别为3.0 m×3.0 m×1.5 m、1.0 m×1.0 m×0.5 m,具体冲洗液漏失量观测系统结构见图3。

图3 冲洗液漏失量观测系统结构

3.2 导水裂隙带高度探测分析

3.2.1 D1探测钻孔分析

D1钻孔从开孔到钻进至8.5 m位置时,钻孔内冲洗液漏失量在0.9~1.5 L/s,判断冲洗液漏失量较大的主要原因是受地表裂缝影响;在8.5~176.0 m钻进时,钻孔内冲洗液漏失量较小,平均在0.21 L/s,冲洗液循环稳定,钻孔内水位稳定,水位与孔口间距离约在38 m;钻孔钻进至168 m时,钻孔内冲洗液漏失量突然增加至1.3 L/s,钻进至168.9 m后,冲洗液漏失量又降低至0.35 L/s、处于稳定循环状态,分析在孔深168 m位置岩层中发育有原生裂隙。

钻孔钻进至228.18 m时,此位置冲洗液快速漏失且循环终止,分析此位置为导水裂隙带顶部,因此开始加密观测;探测孔钻进至228.50 m位置时,冲洗液漏失速度为4.24 L/s;钻进至229.0 m时,停钻并探测到钻孔内水位深度为180.59 m,但是隔20 h后钻孔内无水位;后继续钻进钻井液漏失严重且漏失无规律。

钻孔钻进至358.60 m位置时钻孔内不返浆、冲洗液全部漏失,提钻后钻孔内无水位且伴随有明显吸风现象;钻进至359.8 m时开始出现掉钻,后续钻进时掉钻现象更为频繁,钻孔钻进至361.5 m时停止钻进。具体D1钻孔冲洗液漏失量及水位监测情况见图4。

结合钻孔钻进、钻孔水位以及漏失量变化情况,综合判定5号煤层开采后,导水裂隙带顶界位置为孔深228.18 m、垮落带顶界为孔深358.60 m。

图4 D1钻孔冲洗液漏失量及水位监测结果

导水裂隙带发育高度可采用公式(3)计算:

HLi=Hi-hi+Wi

(3)

式中:Hi为5号煤层顶板与D1钻孔孔口距离,取395.5 m;hi为导水裂隙带顶端与D1钻孔孔口距离,取228.18 m;Wi缝隙带钻进时压缩值,取0.95 m。

计算得到:D1钻孔位置导水裂隙带发育高度为168.27 m,导水裂隙带高度为5号煤厚度的18.7倍。

3.2.2 D2探测钻孔分析

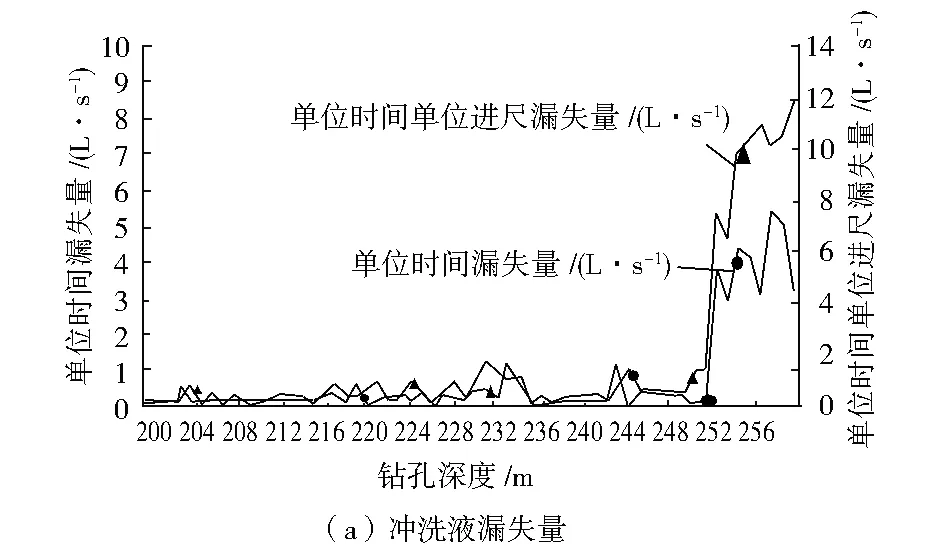

D2钻孔在孔深0~125.0 m钻进时,冲洗液漏失量较低且循环稳定,单位漏失量平均为0.19 L/s,钻孔内水位距孔口距离平均在24.0 m;钻孔钻进至125.0~132.0 m时,钻孔漏失量有所增加,平均为0.25 L/s,钻进至132.0 m深度提钻时,钻孔水位距孔口距离平均为38 m;后续在132.0~251.0 m钻进时,冲洗液漏失量0.22 L/s以及钻孔水位25 m,变化稳定。

钻孔钻进至251.6 m时,冲洗液漏失量逐渐增加,随着钻进深度增加冲洗液循环中断,钻孔钻进至252.0 m位置时,冲洗液漏失量达到3.75 L/s,提钻后钻孔内水位与孔口距离增加至142.65 m,取样得到的岩芯内发育有纵向裂隙,提钻后24 h钻孔内无水位,之后钻进时冲洗液严重漏失且无返水,钻孔内虽有水位但水位与孔口距离呈增加趋势,判定孔深251.6 m位置为5号煤层顶板覆岩导水裂隙带顶界。

钻孔继续钻进至382.9 m时,钻孔内冲洗液全部漏失;钻进至383.5 m时,钻具掉钻现象明显,提钻后钻孔内无水位且有一定的吸风现象,取出的岩芯量较少且破碎。为此,判定垮落带顶界为孔深382.9 m位置。具体D2钻孔冲洗液漏失量及水位监测情况见图5。

结合公式(3)计算得到,5号煤层顶板裂隙带发育高度为177.05 m,为煤层厚度的19.7倍。

图5 D2钻孔冲洗液漏失量及水位监测结果

3.3 导水裂隙带发育高度确定

结合D1、D2探测钻孔数据,综合判定2采区5号煤开采后导水裂隙带发育高度为168.27~177.05 m,为5号煤厚度的18.7~19.7倍,其中5号煤垮落带、裂隙带发育高度分别为36.9~44.8 m、131.57~132.25 m。现场踏勘发现探测钻孔周边地表局部位置有地表裂缝,裂缝落差在200~2 400 mm、宽度在50~150 mm,具体见图6,判定2采区开采后弯曲下沉带顶界已达地表。

图6 现场地表拉伸裂缝

4 结 语

1) 在2采区2501首采工作面对应地表布置2个探测钻孔(编号D1、D2),对采面开采5号煤层后引起的导水裂隙带发育高度进行现场实测,2个探测钻孔钻进深度共计749.20 m,通过分析探测钻孔冲洗液漏失量、水位以及钻进过程来判定导水裂隙带发育高度。

2) 探测过程中,发现钻孔钻进至导水裂隙带后钻孔内冲洗液漏失量显著增加、钻孔内水位高度显著下降。通过综合分析D1、D2探测钻孔探测结果,判定2采区2501首采工作面开采后导水裂隙带发育高度为168.27~177.05 m、为5号煤厚度的18.7~19.7倍。

3) 对探测钻孔周边现场踏勘,发现地表由于不均匀沉陷出现有拉伸裂缝,裂缝发育宽度在50~150 mm,表明5号煤层开采后引起的弯曲下沉带顶界位置已到达地表。