液压铰链翻转机构设计*

2021-03-19赖玉活龙裕嘉林伟健

赖玉活 龙裕嘉 林伟健

(①柳州工学院,广西 柳州 545616;②广西科技大学机械与交通工程学院,广西 柳州 545616)

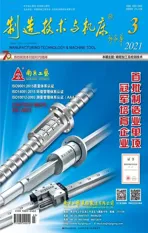

液压铰链主要由兜仔、直臂组件、缓冲器组件、弹簧、叠片以及四孔等零部件组成,因具有良好的缓冲性能,能够使关门达到静音的效果,而得到广泛使用[1]。

液压铰链结构较为复杂,装配过程中难以从一侧完成所有零部件的装配,通常需要先从正面完成大部分零部件的装配,将其翻转后,再对其反面进行压弹簧、铆接等后续装配。目前,对液压铰链正面和反面的装配均已实现自动化,但由于缺少相应的翻转机构将其连接,导致其装配生产过程仍然需要人工参与翻转和更换治具,无法实现自动化。这不仅提高了液压铰链生产成本,也影响了生产效率。对此设计了一种液压铰链翻转机构,应用于液压铰链装配线之间,以实现自动化翻转。

1 翻转机构总体概述

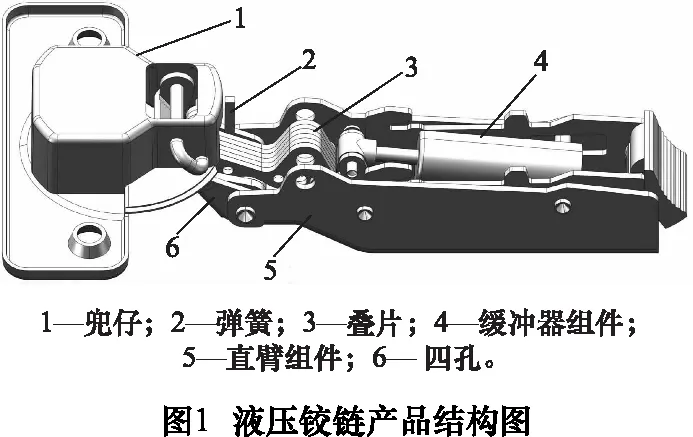

图1为所研究产品的结构图。完成正面装配的液压铰链随治具输送至翻转机构,要求翻转机构将其从翻转前治具上取出,并进行180°翻转后安放至翻转后治具上,随后随治具对其反面进行装配。对此,为了实现液压铰链从翻转前治具上的夹取,设计了上料机构;为了实现对液压铰链的定位和180°翻转,设计了转动机构;为了将翻转后的液压铰链放入新的治具中,设计了下料机构。采用PLC作为机构的控制系统,并通过传感器对工件进行检测;采用气缸作为上料机构与下料机构的驱动原件。翻转机构装配图如图2所示。

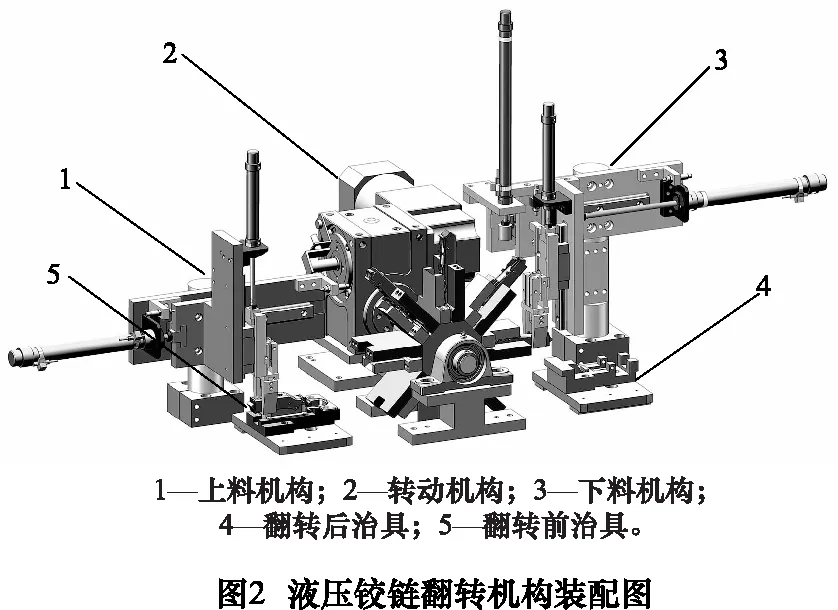

2 上料机构

上料机构如图3所示,主要由支撑柱、连接板、安装板、横移气缸、上下气缸、夹手气缸以及夹手等零件构成。横移气缸固定于连接板上,其活塞杆与安装板相连接;安装板上装有上下气缸,气缸活塞杆与装有夹手的夹手气缸相连,从而实现了夹手水平和竖直方向上的自由移动。此外,为了避免出现过大的速度波动导致液压铰链晃动,在有杆气缸的行程起点和终点设置了限位器进行缓冲。

上料过程中,夹手下移夹紧直臂将液压铰链从治具中夹出,随后横移气缸推动夹手,将液压铰链水平插入转动机构中实现上料。

3 转动机构

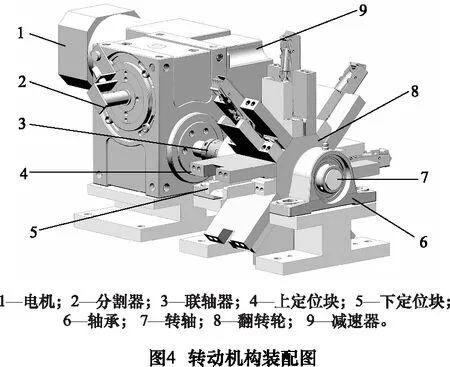

转动机构如图4所示,主要由分割器、电机、转轴、翻转轮、上定位块以及下定位块所构成。定位块固定在翻转轮的8个侧面上,翻转轮中心与转轴相连接,转轴另一端通过联轴器与装有电机的分割器相连,实现了定位块的间歇翻转。工作过程中,翻转轮每翻转45°,两侧定位块便会进行一次上下料,位于上方的定位块则用来存放液压铰链,并随翻转轮转动将其逐渐翻转。由于装有液压铰链的定位块开口始终朝上或水平,翻转过程中可依靠重力对液压铰链进行封闭和定位,从而省去了传统的装夹机构,同时提高了翻转效率[2]。

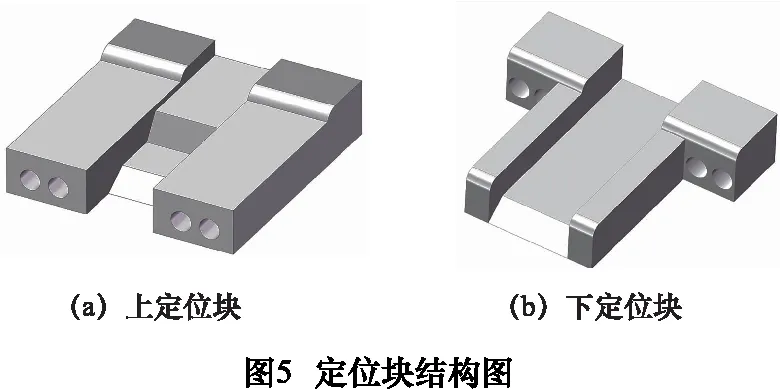

定位过程中,由于此时的液压铰链为半成品,零部件易发生转动,为实现对其定位,采用对直臂和兜仔两关键零件定位来实现。在上定位块中心设置了凹槽来对直臂进行定位;在上定位块和下定位块连接处设置凸台,通过两定位块间隙来对兜仔进行定位。考虑到上料过程中兜仔和四孔会发生不可避免的相对转动,为了保证上料的顺利进行,在定位块的直角处均采用圆角和倒角过渡,来对液压铰链进行导向。

4 下料机构

下料机构与上料机构原理相同,但在液压铰链取出的过程中,兜仔会受重力作用发生较大转动,且夹取位置靠近铰链末端,导致铰链无法在治具上完全安放到位。对此,在下料机构上增加了定位装置,来辅助完成液压铰链的安放。

定位装置如图6所示,主要由法兰、气缸以及橡胶构成,可随夹手水平移动。工作过程中,横移气缸伸缩将液压铰链,随后由上下气缸推动将铰链放入翻转后治具,铰链放入治具后定位机构上的定位气缸立即推动橡胶按压铰链上的叠片,使直臂放置到位的同时使四孔与兜仔贴近治具完成安放。

5 结语

本文所设计的液压铰链翻转机构实现了液压铰链的自动存取和翻转,减少了工人的参与,降低了工人劳动强度。翻转过程中上料与下料并行工作,节省时间,使其工作节拍可稳定在1.5 s之内,如图7所示。该翻转机构已应用于液压铰链自动化装配生产线中,其结构简单、工作稳定,符合生产线要求。其翻转方法也可用于其他小型工件的生产线中,对解决小型工件的翻转问题具有一定的参考价值。