贯穿裂纹损伤的压缩机叶轮激光增材修复工艺研究*

2021-03-19齐海红周岳平杜彦斌

齐海红 周岳平 许 磊 杜彦斌

(①成都大陆激光技术有限公司,四川 成都 610000;②重庆工商大学机械工程学院,重庆 400067)

离心闭式叶轮是压缩机设备的关键零部件之一,广泛运用于石油、化工等领域[1-2]。在复杂恶劣的服役工况下,常出现掉块、冲蚀、裂纹等失效形式,造成极大的停机损失,严重影响企业生产。损伤叶轮再制造是利用激光增材设备,在缺损区域,采用激光加热增材粉末获得致密的冶金结合熔覆层,并恢复叶轮功能的过程[3-4]。以某型号尿素CO2压缩机出现周向贯穿裂纹叶轮的再制造为例,因其额定转速高,损伤区域特殊、壁薄等特点造成激光增材工艺参数控制难度大,稍不注意极易引起修复叶轮的质量问题(如力学性不达标,熔覆区域出现裂纹)[5-6]。因此,有必要对贯穿裂纹损伤的压缩机叶轮激光增材修复工艺研究。

国内外诸多学者在失效分析于零部件激光增材再制造方面开展了研究。程晓波对某型号离心压缩机叶轮断裂原因从组织、力学性能、装配和运行状态等方面进行了分析,得出主要原因为304焊料补焊后未热处理和断裂叶片δ铁素体含量偏高导致韧性降低[7]。束东等对真空泵叶轮失效原因进行了分析,并提出了焊接修复方案[8]。舒林森等对铣刀盘激光熔覆修复过程的温度场与应力场进行了有限元仿真,其规律对叶轮增材再制造有一定的借鉴意义[9]。Cheikh H E等采用CO2激光器对单道激光的几何形状进行了数值与实验分析,能够辅助工程人员优化工艺参数[10]。Yi P 等以灰口铸铁为研究对象,开展了热力耦合分析与实验研究[11]。施凡等对K465合金激光增材制造加工工艺进行了数值仿真研究[12]。总体而言,国内外学者在损伤零部件的激光增材再制造领域的研究主要集中在失效模式、数值模拟、工艺优化设计和工程实践应用等方面[13-15]。但其中针对出现周向贯穿裂纹的叶轮修复研究涉较少,具有较大的研究价值。

本文以某型号尿素CO2压缩机损伤叶轮为研究对象,首先设计贯穿裂纹损伤叶轮的增材再制造方案;其次利用激光增材有限元模型模拟增材再制造过程,获得温度场并指导工艺参数优化;然后对贯穿裂纹损伤叶轮进行激光增材再制造;最后对增材再制造叶轮质量进行检测和台架考核,为出现裂纹损伤的旋转部件再制造修复提供一定的参考。

1 激光增材再制造原理与实验

1.1 叶轮损伤失效分析及激光增材原理

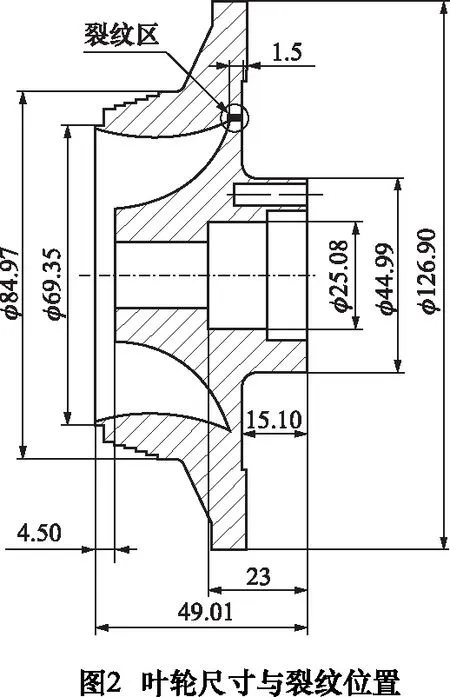

图1为某化工厂某型号的进口CO2压缩机第七级叶轮,其额定转速为32 000 r/min,工作介质为CO2气体,工作温度为80 ℃,进口压力9.5 MPa,出口压力11.0 MPa,叶轮直径为126.85 mm。转速高,离心力大,叶轮后盖板处出现了圆周贯穿裂纹,并伴有3处掉块现象,A处3 mm×2 mm,B处1.5 mm×1 mm,C处1 mm×0.8 mm,裂纹处壁厚为1.5 mm,已无法正常使用,停机损失高达近300万元/天,具体尺寸如图2所示。

叶轮再制造修复是利用高能激光束实现合金粉末与基材表面的熔合,形成具有冶金结合的增材熔覆层,熔覆过程中吹送保护气体防止增材层的氧化,最终实现叶轮功能的恢复。

1.2 激光增材再制造优化方案设计

为了提高叶轮再制造修复质量,降低实验成本,采用数值仿真与实验相结合的方式,优化工艺参数。数值仿真软件为ANSYS,实验采用光纤激熔覆设备,激光最大功率1 000 W,增材再制造过程中采用氩气保护,同轴送粉和水冷降温。选择金属熔覆粉末时应综合考虑:(1)成形性与润湿性;(2)力学性能与热物理性能;(3)与基体材料相近的元素成分。叶轮材质主要组成成分和选定的熔覆粉末成分如表1所示,粉末粒度选用150~220目。

表1 叶轮材料主要成分 wt.%

由于高速旋转的叶轮出现了周向贯穿裂纹,叶轮后盖板、叶片流道与轮毂基本分离脱开,损伤极为严重,拟采用减材-增材方式修复,首先需将后盖板与轮毂进行精准熔覆固定,采用在后盖板与叶片、轮毂交接处开孔方式,直至如图3所示。

2 激光熔覆温度场分析

2.1 有限元模型建立

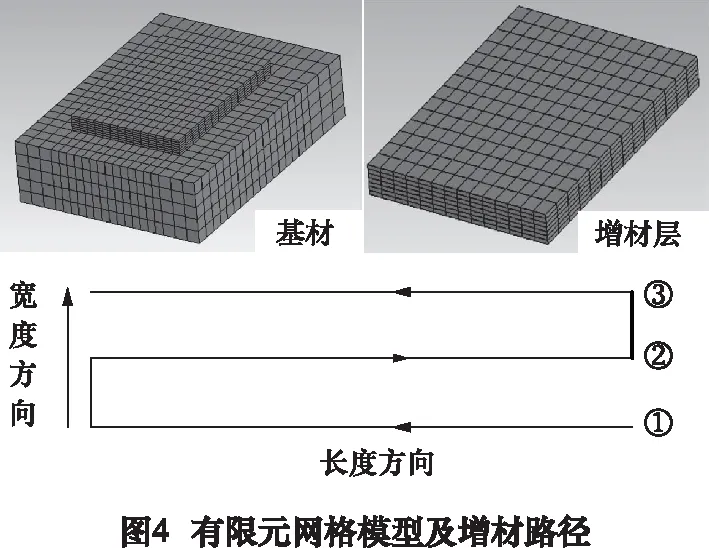

叶轮修复方式为多孔单层多道熔覆,采用如图3所示的有限元模型模拟贯穿裂纹损伤叶轮激光增材。为了提高模拟效率,单孔熔覆模拟其中3道,单道增材宽度1.5 mm,长度5 mm,基板几何尺寸:8 mm×6 mm×2 mm。

根据以前激光增材修复经验,初始拟定相关参数为:激光功率500 W,光斑直径为 1.8 mm,送粉量3 g/s,离焦量 5 mm,扫描速度8 mm/s。采用六面体网格划分方法,共获得单元数约2 900个,单元类型选定热分析为Solid70。同轴送粉利用“单元生死法”的单元顺序激活模拟实现。

2.2 控制理论

(1)基本假设

激光增材热致温度场涉及因素多,求解时需对模型作以下合理假设:

①初始温度设定为20 ℃;

②材料属性各向同性,且均为温度函数;

③忽略熔池流体流动,存在熔池区域热传导;

④求解过程满足准稳态。

(2) 控制方程

温度场满足控制方程:

(1)

(3) 约束条件与热源模型

采用基板表面约束,约束性质为位移约束。热源模型采用高斯体热源,模拟激光生热过程。

2.3 温度场分布规律

图5为模拟增材过程关键子步熔池形态与温度。熔池的形状与温度随着时间的变化而快速移动和变化,熔池边界温度设定为1 450 ℃(叶轮与粉末熔点约为1 400 ℃),初始阶段,熔池以半球形为主,在1.2 s内,熔深小于增材厚度0.6 mm,合金粉末不能与基材形成良好的冶金结合,再制造修复时须加大初始阶段的热输入量;随着温度的稳步上升,熔池形状达到了准稳态,热量集中区域能达到2 230 ℃,熔池深度也超过0.5 mm,基材与增材粉末形成了较好的冶金结合。在实际叶轮再制造过程中,须控制热输入量,温度过小,增材层与基体没有形成良好的冶金结合,导致强度达不到再制造要求;温度过高,有可能因熔深过大而产生大变形。

3 贯穿裂纹损伤叶轮的激光增材再制造

3.1 工艺参数选定与激光增材再制造修复

根据数值模拟结果,优化工艺参数并设定为:激光功率500 W,光斑直径为 1.8 mm,送粉量3 g/s,离焦量5 mm,扫描速度8 mm/s。试验前,高强度合金粉末需要150 ℃真空箱干燥2 h,挖孔区域打磨除锈及除氧化膜,并用丙酮清洗烘干。图6为采用激光增材再制造修复的叶轮。

3.2 再制造叶轮质量检测

(1) 增材再制造结合强度及硬度

为了验证激光熔覆区域的结合强度是否满足要求,按照国家标准试制标准拉伸试样共计6根(多余为备用),采用于叶轮熔覆工艺一致的参数熔覆坡口处。拉伸强度结果L1为929 MPa、L2为919 MPa、L3为931 MPa、L4为954 MPa、L5为950 MPa、L6为950 MPa,算术平均值为938 MPa,对比厂家的强度要求(600 MPa),结合强度满足。进一步分析熔覆区域硬度值约为HB 270~300,满足新品叶轮要求。

(2) 激光增材再制造区域无损探伤

为了检测再制造叶轮是否存在裂纹夹杂等缺陷,对其进行无损探伤,主要包括:着色探伤(图7a)、荧光检测(图7b)和工业CT检测(图7c)。结果显示叶轮增材区域无宏观裂纹、气孔,不存在夹杂,再制造质量符合要求。

(3) 叶轮动平衡测试与分析

叶轮动平衡测试设备,测试按照GB 9239标准进行,动不平衡量由式(2)计算获得,精度等级为G1.6。

(2)

式中:m为允许不平衡量,g;M为转子的自身质量,kg;G为转子平衡精度等级,mm/s;r为转子校正半径,mm;n为转子转速,r/min。

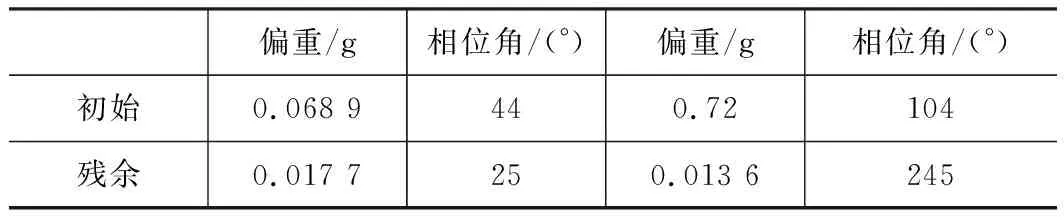

表2为动不平衡初始与残余不平衡检测结果,采用去重方式平衡,经计算初始量为0.973 5 g·mm,残余不平衡量为0.748 g·mm,均小于新品规定值14.7 g·mm,满足要求。

表2 叶轮动平衡检测

采用激光增材再制造修复的叶轮,经上机测试一次成功,满足了企业生产要求。

4 结语

(1)建立了激光熔覆数值模拟模型,获得了激光增材再制造过程中温度场分布规律。熔覆初始阶段存在升温滞后现象,叶轮激光增材开始阶段温度降低,需增加热源输入量。

(2)提出了一种周向贯穿裂纹的减材-增材的对称挖孔激光增材再制造修复方案,并成功运用于实践。再制造区域结合强度可达938 MPa,硬度值约HB 270~300,满足叶轮工况要求;激光增材再制造叶轮无损探伤未见裂纹、气孔;采用去重方式平衡,其动不平衡量在可许用范围内,符合要求;上机测试,一次成功,满足了企业的生产要求。验证了再制造产品的安全性,为旋转类零件激光增材再制造修复提供了一定的借鉴。