活性染料数码喷墨印花用增稠剂研究

2021-03-19钟露华谭艳君王继业李勇强

钟露华,谭艳君,王继业,刘 帆,李勇强

(西安工程大学纺织科学与工程学院,陕西西安 710048)

数码喷墨印花的发展初期,增稠剂沿用了传统印花用增稠剂—海藻酸钠。海藻酸钠糊性能优异,但是也存在一些缺陷,如花型不够精细、得色量相对较浅、储存稳定性差、成本高等。多年来,市场不断开发适用于活性染料数码喷墨印花的增稠剂,这些增稠剂一定程度上弥补了海藻酸钠的不足,但同时也存在各自的缺点。

本实验分析了海藻酸钠(高粘)、CMC、GS-3、SD-YR-2 原糊的成糊率、流变性、抱水性、化学相容性、贮存稳定性等;采用不同增稠剂配置的上浆剂对织物上浆,对比分析了印花后织物的表观色深、手感以及色牢度。为研究增稠剂种类和性能对数码喷墨印花效果的影响提供了依据,同时为复合增稠剂的制备奠定了基础。

1 试验部分

1.1 织物、试剂和仪器

织物:60s纱斜粘胶织物

试剂:海藻酸钠(高粘)(海润化工有限公司);SD-YR-2(自制羧甲基淀粉,DS =1.0);CMC(燕山化工助剂厂);GS-3(羧甲基淀粉,DS =0.7,平安淀粉有限公司);碳酸氢钠(分析纯,天力化学试剂有限公司);尿素;防染盐S;六偏磷酸钠。

仪器:HJ-S1800 型Hong-Jet 导带式数码印花机(鸿盛数码科技有限公司);NDJ-1E 型旋转粘度计(上海昌吉地质仪器有限公司);RC-MP3000 型磁棒式小样印花机;STM-S1600 数码印花蒸化机(亚美纺织机电有限公司);SF-300 型电脑测色配色仪(美国Datacolor 公司)等。

1.2 试验方法

1.2.1 活性染料喷墨印花工艺流程

调浆→织物上浆(磁棒式小样印花机)→烘干→数码印花→烘干→汽蒸(102 ℃,15 min)→冷水洗→热水洗(90~100 ℃)→冷水洗→烘干→密封

1.2.2 上浆剂处方

根据处方调制浆料,在一定量的增稠剂原糊中加入六偏磷酸钠和防染盐,充分搅拌均匀;然后在搅拌中加入尿素和碳酸氢钠,混合均匀、充分溶解;各组分充分搅拌均匀后,测试浆料粘度并记录。期间应调整原糊与水的比例,使浆料达到适宜的粘度。

1.2.3 数码喷印技术参数

通过photoshop 软件设计红、蓝、黑三种5cm×15cm 的色块,分辨率720 dpi×720 dpi。颜色数量:8 色,双向8 pass。

1.3 测试方法

1.3.1 原糊理化性能测试

粘度:采用NDJ-1E 型旋转粘度计测定原糊或浆料粘度,测试条件:25 ℃,4 # 转子,6/12/60r/min。

PVI 值:调制一定粘度的原糊,采用NDJ-1E型旋转粘度计分别测定原糊在转速为6r/min 和60r/min 下的粘度,按式(1)计算PVI 值:

式中,PVI 为印花粘度指数;η60为转速60r/min 时的粘度,η6为转速6r/min 时的粘度,单位mPa·s。

抱水性:取一定量的原糊放入烧杯内,调节原糊粘度为10000 左右,然后将长10cm、宽1cm 的定性滤纸插入增稠剂内1cm,使增稠剂上表面与标记的插入线(1cm)一致,30min 后记录水分沿滤纸上升的高度。重复上述操作,进行三次测试,结果取平均值。

渗透率:采用SF-300 型电脑测色配色仪测定印花织物正反面的K/S 值。按式(2)计算渗透率:

脱糊率:采用失重法测试增稠剂的脱糊率。将上浆前织物烘至恒重,用电子天平称其重量,记为m0;上浆后,将织物烘干至恒重,称重记为m1;织物经水洗后处理烘干至恒重,称重记为m2。按式(3)计算脱糊率:

化学相容性:取一定量的原糊放入烧杯中,将数码印花上浆剂中加入的碳酸氢钠、尿素、防染盐S 及六偏磷酸钠参考其常规用量,分别加入到增稠剂中,30min 后观察加入前后增稠剂基本性状,并测定其粘度。按(4)式计算其粘度变化的百分率:

式中,η1为加入药品后的原糊粘度,η0加入药品前的原糊粘度。

耐储存稳定性:取一定量的原糊放入烧杯中,在标准试验条件(温度20℃,湿度60%)下存放7天,每隔1 天测定一次原糊的粘度,按(4)式计算其粘度变化的百分率。

1.3.2 印花性能测试

耐摩擦色牢度:参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》标准测定干、湿摩擦牢度。

表观色深K/S 值:采用SF-300 型电脑测色配色仪测定印花织物的K/S 值。

手感:采用主观判断,综合5 人的判断,评定印花后织物的手感的优劣。

2 结果与分析

2.1 喷墨印花用增稠剂的性能

2.1.1 增稠剂黏度指数(PVI 值)

根据增稠剂的应用性能,将海藻酸钠、CMC、GS-3、SD-YR-2 皆配制成4%的原糊,参照测试方法1.3.1,测试了其粘度(4#转,12r/min)和PVI值,结果如表1 所示。

表1 不同增稠剂在相同条件下的PVI 值

由表1 粘度数据分析可知,在原糊质量分数皆为4%时,高粘海藻酸钠成糊性最好,CMC 和SDYR-2 次之,GS-3 成糊性最差。

通过公式(1)计算得到四种增稠剂的PVI 值。由上页表1 可知,海藻酸钠的PVI 值最高,其结构粘度小;其余三种增稠剂PVI 值稍低。从粘度上看,四种增稠剂皆可应用于数码印花。

环境是人类生存和发展的重要条件,随着近几年我国社会经济的不断发展,促使环境污染问题越发严重。这种情况出现的主要原因就是社会环保意识的缺乏。特别是我们高中生,对环保方面没有正确的认识。

2.1.2 增稠剂抱水性

表2 不同增稠剂抱水性能

由表2 可知,高粘海藻酸钠原糊的抱水性最好,增稠剂分子对水分子有很强的抱合能力,印花时不易渗化,但抱水性太强,经蒸化处理后,会使得喷印的点变粗,导致图案花纹不精细;GS-3 和SDYR-2 的抱水性次之,由于自制羧甲基淀粉类增稠剂SD-YR-2 的取代度要高于GS-3,羧甲基水合作用更强,因此SD-YR-2 的抱水性优于GS-3;CMC 的抱水性最差,不适用于数码喷墨印花。

2.1.3 化学试剂对增稠剂粘度的影响

(1)碳酸氢钠用量对增稠剂性能的影响

当碳酸氢钠用量为1%、2%、3%时,通过公式(4)计算加入碳酸氢钠30 分钟后增稠剂的粘度保留率,结果如图1 所示。图1 显示,随着碳酸氢钠用量的增加,粘度不断下降,四种增稠后剂对碳酸氢钠的耐受性为:海藻酸钠>GS-3 >SD-YR-2 >CMC,其中,海藻酸钠粘度下降在10%以下,其余三种增稠剂下降率为20%~40%,CMC 粘度下降最高达90%以上。由此可知,CMC 对碳酸氢钠的耐受性最差。

图1 碳酸氢钠用量对增稠剂粘度的影响

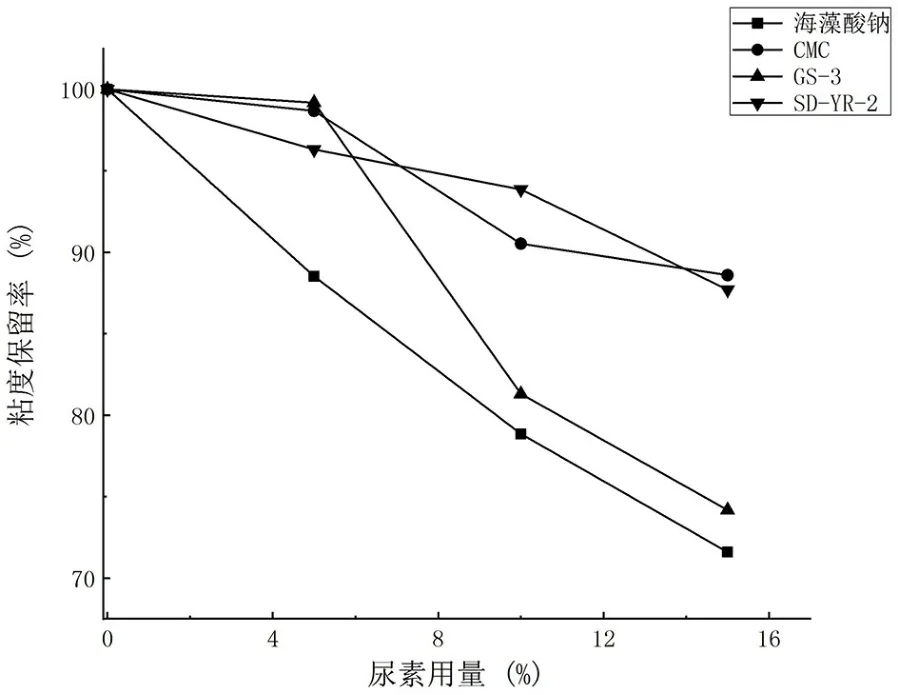

(2)尿素用量对增稠剂性能的影响

当尿素用量为5%、10%、15%时,通过公式(4)计算加入尿素30 分钟后四种增稠剂的粘度保留率,结果如图2 所示。图2 显示,随着尿素用量增加,增稠剂粘度下降,下降率在30%以内;四种增稠剂对尿素的耐受性为:CMC>SD-YR-2>GS-3>海藻酸钠,其中CMC 和SD-YR-2 的耐受性相近,对尿素较稳定;GS-3 和海藻酸钠的耐受性相近,尿素用量大时,对粘度影响较大。

图2 尿素用量对增稠剂粘度的影响

当六偏磷酸钠用量为0.2%、0.5%、1%、1.5%时,通过公式(4)计算加入六偏磷酸钠30 分钟后四种增稠剂的粘度保留率,结果如图3 所示。图3显示,随着六偏磷酸钠增加,增稠剂粘度总体上是下降的,下降率在40%以内;当六偏磷酸钠用量达到某一用量时,四种增稠剂的粘度皆呈现一定程度的上升,原因可能是六偏磷酸钠与水中的金属离子生成水溶性的络合物导致的。

图3 六偏磷酸钠用量对增稠剂粘度的影响

(4)防染盐用量对增稠剂粘度的影响

当防染盐S 用量为0.2%、0.5%、1%时,通过公式(4)计算加入防染盐30 分钟后四种增稠剂的粘度保留率,结果如图4 所示。图4 显示,随着防染盐S 用量增加,粘度下降,下降率在40%以内,其中,海藻酸钠最稳定,下降率在5%以下;四种增稠剂对防染盐的耐受性为:海藻酸钠>GS-3>SD-YR-2>CMC,其中,CMC 粘度下降达90%。

图4 防染盐S 用量对增稠剂粘度的影响

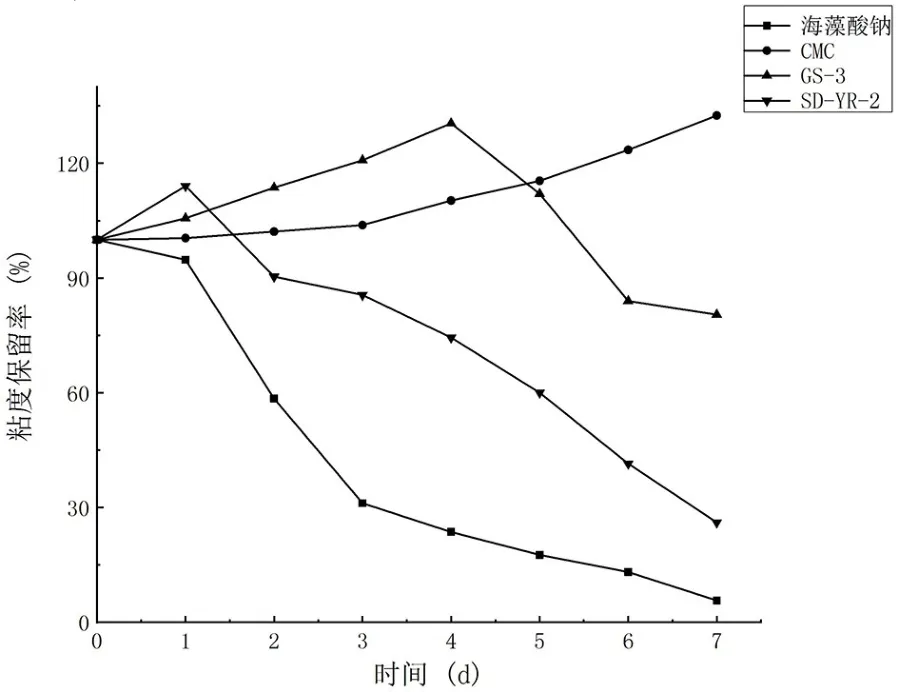

2.1.4 储存时间对增稠剂粘度的影响

实验以增稠剂粘度的变化来表征增稠剂在储存过程中的稳定性,测试了7 天内增稠剂粘度的变化,结果如图5 所示。由图5 可知,随着放置时间的增加,海藻酸钠的粘度不断下降,7 天后下降率达95%,耐储存稳定性较差,这是由于海藻酸钠分子本身的缺陷—单体由糖苷键结合而成,容易降解导致粘度下降,建议配置好海藻酸钠糊1~2 天内用完;GS-3 和SD-YR-2 粘度先升后降,其原因可能是:根据增稠剂的流变性能,高速剪切成糊后会有一个粘度恢复的过程,并且成糊后增稠剂膨胀也需要时间,所以在放置过程中,存在粘度上升的现象;CMC 的粘度随着时间的增加缓慢上升,其原因可能是:CMC 抱水性比较差,在放置过程中水分易挥发,增稠剂失水导致粘度上升。

图5 储存时间对增稠剂粘度的影响

2.2 增稠剂的印制性能分析

参照实验方法1.2.2,分别采用四种增稠剂制备上浆剂,然后根据印花工艺1.2.3 处理织物,得到四种增稠剂的印花织物,参照测试方法1.3.2 测试其印制性能,对比分析织物表面得色量、手感和色牢度。

2.2.1 渗透性和得色量

由表3 数据可知,海藻酸钠的渗透性最好,K/S 值最低,使用海藻酸钠糊的织物得色量低;其余三种增稠剂渗透性较差但K/S 值更高,印花织物表观颜色更深。

表3 不同增稠剂的渗透率及得色量

2.2.2 脱糊率和手感

由表4 数据可知,海藻酸钠的脱糊率在90%以上,印花织物的手感十分柔软,其原因是海藻酸钠分子中含有大量羧基,其分子不与纤维发生氢键结合,脱糊性能优良;由于醚化淀粉GS-3、醚化纤维素CMC 取代度低,因此脱糊较差,印花织物手感粗硬,不适宜喷墨印花;自制的高取代度羧基化淀粉(SD-YR-2)印花织物手感较好,脱糊率达85%。建议根据产品对手感的要求选用增稠剂。

表4 不同增稠剂的脱糊率及手感

2.2.3 色牢度

由表5 可知,四种增稠剂的干摩擦牢度都很高,湿摩擦牢度则低了1-2 级,其中,海藻酸钠和色牢度最佳,其余增稠剂略差,这是因为海藻酸钠糊的渗透性、脱糊率很好,且得色量低,织物表面的染料及增稠剂残留较少,所以摩擦色牢度更优。

表5 不同增稠剂的色牢度

3 结论

(1)海藻酸钠糊耐储存稳定性差,抱水性强,化学相容性优,易脱糊,印制的织物手感和色牢度优,但给色量低;

(2)羧甲基纤维素CMC 的化学品相容性差,耐储存稳定性好,抱水性尚可,印制的织物得色量较高,色牢度较好,但手感硬;

(3)羧甲基淀粉GS-3 抱水性差,化学品相容性较好,耐储存稳定性佳,印制的织物得色量较高,色牢度较好,但手感硬;

(4)自制羧甲基淀粉SD-YR-2 抱水性、化学品相容性、耐储存稳定性皆较好,印制的织物得色量高、色牢度好,手感较柔软。

(5)单一组分增稠剂都存在各自的缺陷,无法完全满足数码喷墨印花表面得色深、手感好、色牢度高的要求,建议结合不同增稠剂的性能进行复配,发挥单一组分增稠剂的优势,同时互相弥补缺陷。