基于声发射的三维编织T 型梁复合材料损伤研究

2021-03-19张加顺李倩倩

张加顺,李倩倩,李 炜

(1.东华大学纺织学院,上海 201620;2.东华大学民用航空复合材料协同创新中心,上海 201620;3.东华大学纺织面料技术教育部重点实验室,上海 201620)

三维编织T 型梁复合材料相比于二维层压复合材料,有优异的抗分层性能和结构整体性。与矩形梁相比,T 型梁复合材料由于其高的弯曲强度和有效减重,在航空航天和土木工程中越来越受到重视。目前,国内外对三维编织T 型梁复合材料的研究包括弯曲性能、疲劳性能与模态性能。文献[1—3]分析三维编织T 型梁的纱线运动规律,使用刚度体积平均法对抗弯性能进行模拟,预测材料的弯曲性能。文献[4—6]采用实验和有限元方法研究三维编织T 型梁复合材料的弯曲疲劳性能。文献[7—10]利用振动模态法分析三维编织及铺层T 型梁的模态性能,并对损伤位置做出精确定位。但是研究中考虑编织角度对材料弯曲性能的影响以及对材料的损伤演化机制和损伤表征方面的研究却少有报道。

声发射技术能够实时、连续地监测内部缺陷或损伤演化,并能直接反映损伤的产生和扩展过程[11—13]。Ma 等[14]通过声发射事件监测,研究了三维角联锁机织复合材料的拉伸损伤机理。Baran等[15]利用声发射技术研究了聚合物基复合材料短梁剪切试验中的微裂纹萌生。Malpot 等[16]通过声发射和红外热成像研究了水分对玻璃纤维编织增强尼龙66 复合材料疲劳损伤机理的影响。童小燕等[17]通过采用K-均值聚类算法对常温拉伸试验下C/SiC 复合材料的声发射信号特征参数进行了研究。然而,声发射方法在三维四向编织复合材料损伤过程监测中鲜有报道,尤其是对于T 型梁类编织结构复合材料。

本文采用声发射方法对三维编织T 型梁复合材料在弯曲试验中的损伤过程进行了监测。利用VARTM 制作了不同编织角的三维四向编织T 型梁复合材料。在万能试验机上进行了弯曲试验,并用声发射方法监测了损伤过程。对声发射信号进行PCA 和kmeans++聚类分析。分析了三维四向编织T 型梁复合材料的破坏模式和破坏机理。

1 实验材料及方法

1.1 实验材料

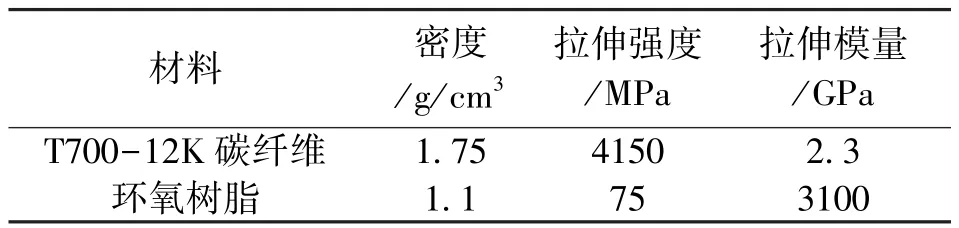

编织使用的碳纤维为中国石化上海石油化工股份有限公司T700-12K。编织预制件在模具内经VARTM 工艺灌注环氧树脂,环氧树脂主剂为上纬(天津)风电材料有限公司2511-1A 型,固化剂为2511-1BS 型,以100:30 重量混合。表1 为碳纤维纱线和环氧树脂特征参数。

表1 T700-12K 碳纤维和树脂参数

1.2 试样制备

三维编织T 型梁预成型体采用八步法编织原理制备,控制携纱器在编织机底盘上的路径就可以使纱线发生交织,在打紧作用下编织出T 型梁预成型体。下图1 为T 型梁八步编织法示意图,将纱线分成面板和腹板两块区域,分别对两个区域进行编织。

图1 编织过程纱锭移动轨迹图

后固化过程为室温下放置24 小时,70℃持续6 小时。图2 为制备的30°编织角复合材料试样,用燃烧法测定其体积分数分别为52.4%、51.8%和54.7%。

1.3 实验装置

如图 3 所示,准静态三点弯曲实验在LABSANS LD26 电液伺服万能试验机下进行,使用定位移加载形式,加载速度为2mm/min,跨距100mm,应力衰减幅度为30%时停止试验。使用MISTRAS Micro-II 系统收集声发射信号,传感器用绝缘胶带固定在试样表面。采用硅油作为偶联剂,以提高传感器的灵敏度。在测试过程中,传感器相对于试样的位置不会发生变化,两传感器之间距离为80mm。

图2 VARTM 工艺固化的试样

图3 实验装置

2 结果与讨论

2.1 弯曲实验结果

在试样加载初始阶段,表面无明显变形,中期会出现细微破裂声,到了后期会产生连续不断的断裂声,试样表面出现裂纹,直至试样产生失效破坏,表面有明显断裂裂痕,断口会同时沿着加载方向和纤维编织方向延伸。

图4 为三维编织T 型梁复合材料的准静态弯曲载荷-位移曲线,在加载初期载荷-位移曲线接近线性增长,树脂基体出现微裂纹,并逐渐由面板表面扩展到面板内部。随着加载过程进行,裂纹从基体扩展到纤维基体交界处随后进入纤维内部,曲线斜率减小,增速减慢,产生界面脱粘现象。到达碳纤维T 型梁可承受的最大载荷时,曲线达到峰值后突然下降,腹板处承力的碳纤维断裂,材料失效。

图4 准静态三点弯曲载荷—位移曲线

2.2 单特征声发射信号分析

为了更好地了解T 型梁复合材料的损伤过程,选择了声发射参数,如事件计数、能量、持续时间、幅值。一般来说,声发射能量和声发射计数的变化分别与内部损伤活动和损伤机制有关[18],事件计数大表明损伤越频繁,能量大小则表明损伤的程度大小。

图5 30°试样特征参数-时间图

图5(a)、(b)分别为编织角30°试样事件计数、能量—时间—载荷图,持续时间—时间—幅值图,0s~78s 事件计数斜率比较小,能量也是集中在0mV×ms~500mV×ms,持续时间整体在0μs~3000μs,幅值分布在40dB~60dB,也有少量60dB~70dB 幅值信号,表明在这个阶段没有出现很多声发射信号,加载初期载荷变化不大且没有达到基体的破坏强度,在试样表面也能看出此阶段基体出现微裂纹。78s 时能量和事件计数激增,出现很多高能量和高事件计数的信号,说明损伤进入加剧阶段,伴随着基体破坏、纤维基体脱粘等多种损伤发生。78s~110s 过程中,能量集中在1000mV×ms~5000mV×ms,无低能量信号,持续时间与幅值很高,幅值信号很密集,120s 后载荷达到峰值后下降,对应持续时间120s 左右出现密集的高信号,表明出现了多种破坏形式,声发射能量很高,纤维发生断裂导致材料失效。

2.3 多特征声发射信号分析

前面对声发射的能量、事件计数、持续时间、幅值四个参数进行单特征参数分析,无法全面描述损伤信息。但是多特征分析工作量大难以准确判定损伤类型,于是需要用到主成分分析法,将数据降维。原理是将高维矩阵投影到低维矩阵,使得综合变量方差最大[19—20]。

选取声发射6 个特征值幅值、持续时间、事件计数、能量、质心频率、峰值频率来表征声发射信号,方差分析相关矩阵的特征值如表2 所示,选取方差分析中前两项作为主成分,使用PCA 分析提取出特征向量将6 个特征参数投影到两个主成分上,结果如表3 所示。

表2 30°试样各个主成分所占比重

表3 30°试样特征参数投影到两个主成分结果

在第一主成分中,振幅、持续时间、事件计数和能量之间有很强的相关性,而与质心频率、峰值频率成负相关。在第二主成分中,质心频率和峰值频率对其影响较大。随后采用kmeans++聚类分析对加载过程中基体开裂、纤维基体脱粘和纤维断裂三种不同破坏模式进行分析和聚类,聚类结果如图6和表4 所示,图6 为投影到两个主成分上三种聚类(CL1、CL2、CL3)分布情况,表4 表示投影到两个主成分上分类后的每个类的边界所在范围。

图6 30°T 型梁主成分kmeans++聚类结果

表4 30°试样每个类别在主成分上投影边界范围

对于30 度编织角试样,第二主成分在分类一中占很大比例,第二主成分在分类一中成负相关,表明分类一的频率很低。分类一的特征是低能量,低幅值和低频率。分类二对应较高能量和幅值,持续时间也较长,且质心频率和峰值频率在分类一和分类三之间,对应纤维束—基体脱粘损伤。分类三振幅、事件计数比前两类更高,持续时间也更长,主成分二在分类三中呈现正相关,表明质心频率和峰值频率很高,对应失效模式为纤维断裂损伤。

3 结论

使用VARTM 工艺制备了不同编织角的三维编织T 型梁复合材料,在万能试验机下进行准静态三点弯曲试验,并用声发射监测损伤进展。

(1)声发射单特征分析(幅值、持续时间、时间计数、能量)可以表征材料损伤发展,在加载初期,事件计数、能量、幅值较低,对应基体出现裂纹;在加载中期,事件计数和能量发生转折,但弯曲强度还未达到峰值,不会导致试样失效;损伤集中在中后期,纤维断裂导致试样失效。

(2)声发射多特征分析可以全面表征试样破坏情况,用主成分分析法对数据降维,用kmeans++算法进行聚类分析,成功识别出了CL1、CL2、CL3三种声发射信号。结果表明:CL1 特征是低能量、低幅值和低频率,对应基体破裂;CL2 对应较高能量和幅值,持续时间也较长,对应纤维束—基体脱粘损伤;CL3 振幅、事件计数比前两类更高,质心频率和峰值频率最高,对应失效模式为纤维断裂。在频率上可以很好对破坏模式进频率较低一般出现在加载初期表现为基体裂纹(CL1),频率中等范围出现在加载中期,破坏模式为纤维束基体脱粘(CL2),较高频率则出现在加载后期,破坏形式为纤维断裂(CL3)。