塑料直齿轮大小头形成机理分析及解决方法

2021-03-18沈亚强

沈亚强,赵 凯,李 岩,辛 栋,曹 伟

(1.深圳市兆威机电股份有限公司,广东 深圳 518105;2.郑州大学 橡塑模具国家工程研究中心,河南 郑州 450002)

0 引 言

高转速下,齿轮精度对传动噪音有至关重要的影响,齿轮精度越高噪音越低。越来越多的塑料齿轮应用于电动窗帘、扫地机器人等低噪音要求的产品,为降低传动噪音,对塑料齿轮的精度要求也越来越高[1]。塑料齿轮因在注射成型过程中易发生非均匀收缩而降低齿形精度,需要对模具型腔齿形进行修正以提高齿轮成型精度[2]。当塑料齿轮齿宽两端壁厚不均或腹板偏置时,容易出现齿轮两端大小不一样的现象,称之为大小头。当齿轮出现大小头时,传动过程中会出现齿宽一端承受载荷而另一端不承受载荷的情况,不仅会缩短塑料齿轮轮齿的使用寿命,还会产生严重的噪音问题[3]。

现以某塑料直齿轮为例,采用MoldFlow 分析软件对其产生大小头的原因进行分析,同时根据收缩率和变模数法计算型腔前后模面的齿形参数,并采用线切割加工型腔板的锥度以消除成型齿轮的大小头,结果证明该方法可有效解决塑料直齿轮大小头的问题,提升齿轮成型精度。

1 齿轮参数及成型问题

研究对象为某塑料双联齿轮中的小齿轮,材料为POM Delrin 100P,模数为0.75 mm,压力角为20°,齿数为15,齿形精度要求为ISO 1328 9级,模具浇注系统采用单个点浇口进浇,如图1所示。

图1 双联齿轮三维模型

按照变模数法进行初始型腔齿形参数设计,如表1所示,使用齿形绘制软件,根据型腔齿形参数绘制CAD 齿形,如图2 所示,再根据所绘制的CAD 齿形,采用线切割方法加工齿形型腔。

表1 初始型腔齿形参数

图2 最终产品与初始模具型腔齿形

使用该型腔齿形参数进行模具型腔板加工及注射成型,利用检测工具对齿轮样件的单个轮齿进行不同高度方向的齿形误差检测,测量时采用动模侧向上的方式装夹,如图3 所示。检测结果如图4所示,其中数字代表高度方向位置(1 为上端面,10为下端面),字母代表齿廓位置(A 为齿根处,J 为齿顶处)。从图4可以看出,齿轮呈现上端大下端小的现象,其中螺旋线倾斜偏差(fHβ)值为10.7 μm,精度为ISO 1328 N7级,在不同高度各层处的齿廓倾斜偏差也不相同,左齿面的齿廓倾斜误差(fHα)最大值为7.2 μm,最小值为-3.7 μm,总体齿形精度为ISO 1328 N7,右齿面齿廓倾斜误差(fHα)最大值为6.8 μm,最小值为-4.5 μm,总体齿形精度为ISO 1328 N7级。

图3 产品齿形精度测量装夹

2 产生大小头的原因分析

为了分析齿形大小头产生的原因,采用Mold-Flow 软件对注射成型过程进行模拟分析。预测翘曲变形分析结果如图5 所示,从图5 的分析结果可以发现,模流分析的翘曲变形结果与实际结果趋势一致。收缩前后齿轮外径的变化,可通过以下公式计算上下端面的收缩率。

其中,S 为收缩率;Da,0为收缩前齿轮齿顶圆直径,mm;D'a为收缩后齿轮齿顶圆直径,mm。

齿形收缩前齿轮齿顶圆直径为φ13.668 mm,收缩后上端面的齿顶圆直径为φ13.559 mm,收缩后下端面的齿顶圆直径为φ13.518 mm,上下端面齿顶圆直径的差异为0.041 mm。经计算,齿轮上端面的收缩率为0.8%,下端面的收缩率为1.1%,收缩率差异为0.3%,导致齿轮呈现大小头现象。

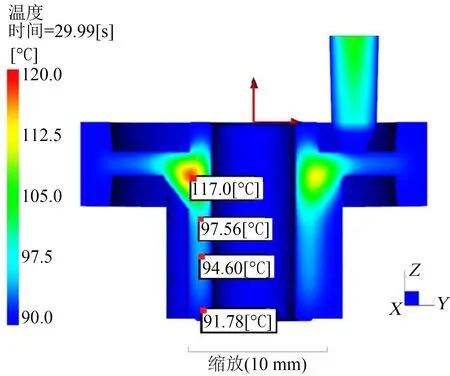

为了进一步分析造成大小头现象的形成机理,对保压时间结束时的产品温度场进行分析,如图6所示,齿轮上端中心温度为117.0 ℃,下端中心温度为91.78 ℃,上端温度较下端温度高约25 ℃。该材料的热膨胀系数为1.1×10-4/K,对于齿顶圆直径φ13.668 mm、温差25 ℃时,上下端面因热膨胀效应而导致的尺寸差异为0.037 5 mm,此计算结果与翘曲变形得到的结果一致,表明温度分布不均是造成大小头现象的根本原因。通过试验证明,调整模具温度、保压压力、冷却时间等注射工艺参数均无法解决齿形大小头的问题。

图6 温度场分析结果

3 改善齿形大小头的方法

当通过修改注射工艺参数无法解决齿形大小头问题时,对型腔板进行反向修正是唯一的方法。为了修正齿形精度,可通过调整上下端面的齿顶圆直径、齿根圆直径和齿厚的方式进行反向修正,模数和压力角参数保持不变。根据初始型腔齿形参数和产品的测量结果,计算定模侧和动模侧的齿顶圆直径、齿根圆直径、公法线长度的实际收缩率,如表2所示。

表2 初始型腔齿形参数及产品测量结果

在不改变初始型腔压力角和模数的情况下,根据计算得到的实际收缩率,分别计算齿顶圆直径、齿根圆直径和公法线长度,结果如表3所示,分别绘制型腔定模侧和动模侧的CAD齿形,如图7所示。

采用该齿形修正结果进行型腔板加工及注射成型,并对样件进行精度检测,检测结果如图8 所示。从图8 可以看出,虽然其螺旋线倾斜偏差值(fHβ)得到了较大改善,由初始的10.7 μm 减小到2.4 μm,但在不同高度各层之间齿廓倾斜偏差值(fHα)仍存在较大的差异,仅通过修正上下端面的齿顶圆直径、齿根圆直径和公法线长度,无法解决因收缩不均导致的齿廓精度问题。

表3 修正型腔定模侧和动模侧齿形参数

图7 修正后定模侧和动模侧齿形

为了进一步修正齿廓倾斜偏差,根据上下端面的齿廓倾斜偏差计算定模侧和动模侧的实际模数,并根据初始型腔的模数和实测产品模数计算定模侧和动模侧的模数收缩率,如表4 所示。根据变模数法计算定模侧和动模侧的齿形参数如表5 所示,再分别绘制CAD齿形,如图9所示。

带有锥度的型腔板采用高精密线切割加工,线切割上下机头分别按照型腔定模侧和动模侧的齿形控制切割丝的加工路径,实现锥度型腔板的加工。为了保证模具型腔齿形加工精度和表面粗糙度,采用一次粗加工后再进行5次精加工。

采用修正后的模具进行注射成型,并对样件进行精度检测,其齿形检测结果如图10所示。从图10检测结果可以看出,齿轮大小头问题得到了解决,其中螺旋线倾斜偏差值(fHβ)为1.9 μm,精度为ISO 1328 N2 级。在不同高度各层之间齿廓倾斜偏差值差异较小,右齿面的齿廓倾斜误差(fHα)最大值为2.3 μm,最小值为0.3 μm,总体齿形精度为ISO 1328 N5,左齿面齿廓倾斜误差最大值为-0.3 μm,最小值为-3.9 μm,总体齿形精度为ISO 1328 N4级,齿轮的齿形精度得到了较大的提高。

4 结束语

图10 齿廓修正后产品齿形精度检测结果

针对某塑料齿轮的大小头问题,应用MoldFlow软件分析了产生该问题的原因,计算了定模侧和动模侧端面的收缩率,根据收缩率和变模数法计算型腔前后模面的齿形参数,采用线切割加工锥度型腔板的齿形修正技术解决成型齿轮大小头的问题,并用线切割机加工锥度型腔板。实际结果表明,该方法不仅解决了齿形大小头的问题,还将齿向精度由ISO 1328 N7 级提高到ISO 1328 N2 级,齿形精度由ISO 1328 N7提高到了ISO 1328 N5级。