真空蒸馏法制备高纯碲的研究*

2021-03-17程籽毅龙剑平杨武勇

程籽毅,龙剑平,杨武勇,周 堃

(1 成都理工大学材料与化学化工学院,四川 成都 610059;2 峨眉半导体材料研究所,四川 乐山 614200)

目前,由于我国在原子能,航天航空和电子工业等行业的迅猛发展,对各种稀散金属的需求量日益递增,其中对碲、铋等稀散金属的产品纯度要求也越发严格。由于在我国西部地区存在世界首个独立的碲铋矿床,对被国家发改委列为国家西部战略资源的碲铋矿的综合开发利用显得尤为重要,因为碲、铋资源可应用于高性能计算机、日常通讯及航空航天、新能源、医药卫生等领域,对碲及碲的氧化物纯度要求日趋严格,其需求量也日益增大[1]。由于微量杂质的引入就会严重影响材料本身的性能,因此碲的纯度是决定材料性能的重要因素[2-3]。在电子行业和半导体行业,碲的纯度必须达到6~7 N级,即对高纯的碲制备工艺有了极高的要求。

现有技术工艺对碲的资源利用主要是来自于一些铜阳极泥的回收[4-5]或是从碲铋矿中采用化学湿法冶金的方法提碲,但是在化学法提取的过程中只能将其制备成2~4 N级,对达到6~7 N级还有一定的难度。国内外对高纯碲的制备多采用真空蒸馏、区域熔融的物理提纯工艺[6],采用真空蒸馏与区域熔融的方法可将碲纯度提升至6~7 N级以上[7]。本文以4 N级原料,采用真空塔式蒸馏碲提纯炉对碲进行真空蒸馏提纯,提纯碲产品纯度的检测[8]采用ICPS-OES电感耦合等离子体发射光谱仪进行各元素的分析。

1 实 验

1.1 实验原理

在20世纪60年代就有了真空蒸馏技术,真空蒸馏技术是根据被提纯元素与杂质元素在相同条件下饱和蒸汽压不同的工作原理[8]。真空蒸馏对高纯稀散金属的制备是非常重要的工艺技术,不仅可达到有效分离其中杂质的作用,还因为真空蒸馏法对环境没有污染,工艺流程简明,产品收率高,生产成本低等优势而被广泛使用。真空工艺法为在高于碲熔点的温度下进行蒸馏,蒸汽压比碲高的杂质会与碲以蒸汽的形式先蒸发进入气相,蒸汽压比碲低的杂质会以固态或者熔融状态留在炉底,严格控制蒸馏温度、真空度和冷凝温度,进行分段冷凝,使与碲相邻熔点的易挥发杂质与碲分离开,最终获得较高纯度的碲。

1.2 实验原料及设备

1.2.1 实验原料

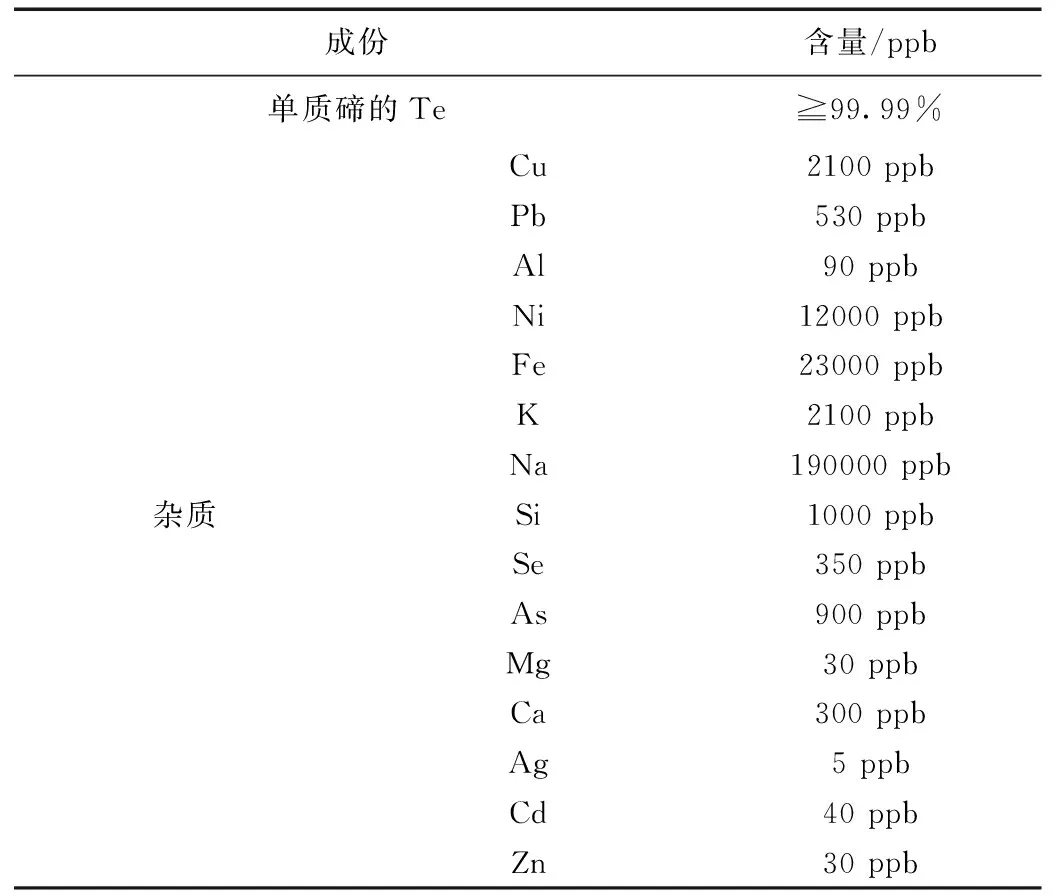

本实验用于真空蒸馏-区域熔炼提纯实验研究的原料其纯度可达4 N级,是由某铜业公司提供的单质碲,纯度为近4 N,符合YS/T222-2010标准,牌号为Te 1,碲的含量大于等于99.99%,杂质总和为0.01。原料单质碲的化学成分见表1,碲原料中含有 铜、铅、铋、铝等10种杂质,其中 铅、硒、硅的杂质含量较高,严重影响了单质碲的纯度。

表1 原料成分表

1.2.2 实验设备

本实验所用真空塔式蒸馏碲提纯炉,最大装料容量为1 kg,最高极限工作温度900 ℃,温度控制精度为±1 ℃,极限真空为1 Pa,系统漏率小于0.1 Pa/min。加热控制方式分为自动和手动两种,温度闭环分区进行控制,电气控制采用普通继电控制。真空塔式蒸馏碲提纯炉主要由加热系统、蒸发与冷凝系统、抽真空系统、电气控制系统、冷却系统五部分组成。

(1)加热系统。采用电阻辐射加热的方式,分别在蒸发器与冷凝器下部分上、中、下三个区分别进行控温加热,并采用高性能温控仪表进行温度检测和PID控制,并带有4~20 MA变送接口。

(2)蒸发与冷凝系统。蒸发器置于炉膛底部,最大装料容量为1 kg。蒸发器与冷凝器采用高纯石墨材料制成,传热效率较高。

(3)抽真空系统。抽真空系统是为确保蒸馏过程中炉内残留的气体顺利排出。抽真空系统采用2XZ-4直连式机械泵并配有相应管道阀门,管道阀门全部采用304不锈钢材质,并且采用快卸结构;真空测量部分由真空规管和真空计组成,采用ZDF电阻真空计。

(4)电气控制系统。采用普通继电控制,将加热控制单元及真空控制系统装入集中控制柜;按钮、指示灯采用施耐德品牌,断路器、继电接触器采用正泰品牌;采用4 路彩色记录仪对加热温度、真空度进行记录、存储;具有加热系统、热电偶等故障检测、显示、报警等功能。

(5)冷却系统。采用MA系列风冷式工业冷水机,其容量根据加热系统冷却量进行选取。

1.3 实验方法

碲真空蒸馏温度为500~600 ℃,真空度为2 Pa蒸馏时间以所取原料碲的质量而定。

(1)在真空蒸馏碲的实验中,控制真空蒸馏温度以50 ℃为梯度定为:500 ℃、550 ℃、600 ℃;在上述三个温度下控制真空蒸馏时间为:1 h、2 h、3 h,则可得到9组真空蒸馏碲实验。

(2)用分析称取1 kg的粗碲原料(4 N),将9组实验均取同样质量的粗碲,按照标号装入高纯石墨制成的坩埚中,再将高纯石墨坩埚放入蒸馏炉的加热区域内,将真空蒸馏塔板盖好。

(3)将真空蒸馏炉密封后开启冷却水,并同时开始抽真空,当真空度达到2 Pa之后停止抽真空,调节控制系统,开始对真空蒸馏炉进行加热,当升温至每组指定温度后将各组进行不同时间的保温。

(4)在保温阶段结束之后,进入降温阶段。待温度降到室温,放出炉内残余气体后,开盖进行取料并称量计算出碲的蒸发率。将每次蒸馏的结果用ICPS-OES进行纯度检测,根据检测的结果确定碲最佳蒸馏工艺。

2 结果与讨论

4 N级碲中杂质存在形态主要为单质,即纯金属,同时在真空蒸馏、原料运输储藏过程中可能存在部分碲及其杂质被氧化形成氧化物形态的可能。纯单质杂质形态对真空蒸馏提纯效果影响可以从热力学数据进行计算。纯金属的蒸汽压满足热力学克劳修斯-克拉贝龙关系式[10]:

lgP=AT-1+BlgT+CT+D

式中:P为纯金属蒸汽压;T为温度;A、B、C、D为常数。

单质碲的熔点在450 ℃左右,但是在400 ℃左右碲就开始挥发。通过查找相关的热力学手册可以找到对应的A、B、C、D值[9],表2给出了碲中各元素的 A、B、C、D系数值。

表2 碲中各个杂质的克劳修斯-克拉贝龙关系式热力学参数[9]

根据克拉贝龙-克劳修斯单质蒸汽压与温度关系公式理论计算可知,其中杂质除少数金属元素外,绝大多数杂质元素的蒸汽压均比单质碲的蒸汽压低,在相同温度下碲中杂质除Zn、Cd、Se等元素的蒸汽压比Te的蒸汽压高外,其他金属元素如Al、Cu、Fe、Ag 等的蒸汽压远比Te的蒸汽压低,其差值可达几个数量级。碲的真空蒸馏正是利用此蒸汽压差造成汽相空间低压力不平衡状态,熔融Te及杂质按各自速度蒸发进入汽相,但金属杂质因蒸发速度比Te低而残留于熔体中达到与Te分离的目的。这样在汽相中蒸汽冷凝沉积可获得纯度较高的Te。

为了确定碲在真空蒸馏后的实际蒸发率,本文将碲的真空蒸馏实验分为12组,由于系统密闭不严,真空度控制在约2 Pa,每组实验中各放1 kg原料,分别在3个蒸馏温度(500 ℃、550 ℃、600 ℃)下进行蒸馏,蒸馏时间分别为1 h、2 h、3 h。蒸馏后测量冷凝器中碲结晶体的质量,并计算出蒸发率。蒸发率可由下式计算:

碲真空蒸馏后的蒸发率如表3所示。

从蒸发率与蒸馏温度及蒸馏时间的关系可以看出蒸馏温度和蒸馏时间对碲的蒸发率的影响很大,不论是提高蒸馏温度还是蒸发时间(升温时间未计算),都会使碲的蒸发率不断上升。同样时间条件下温度越高蒸发率越高,同样温度条件下时间增加其蒸发率增加。500 ℃ 3 h蒸发率最终为40.25%;当蒸馏温度达到550 ℃时,碲开始大量蒸发,3 h时蒸发率达到91.12%;600 ℃时,3 h后,碲的蒸发量最大为96.63%。

表3 不同温度和时间条件下碲的蒸发率

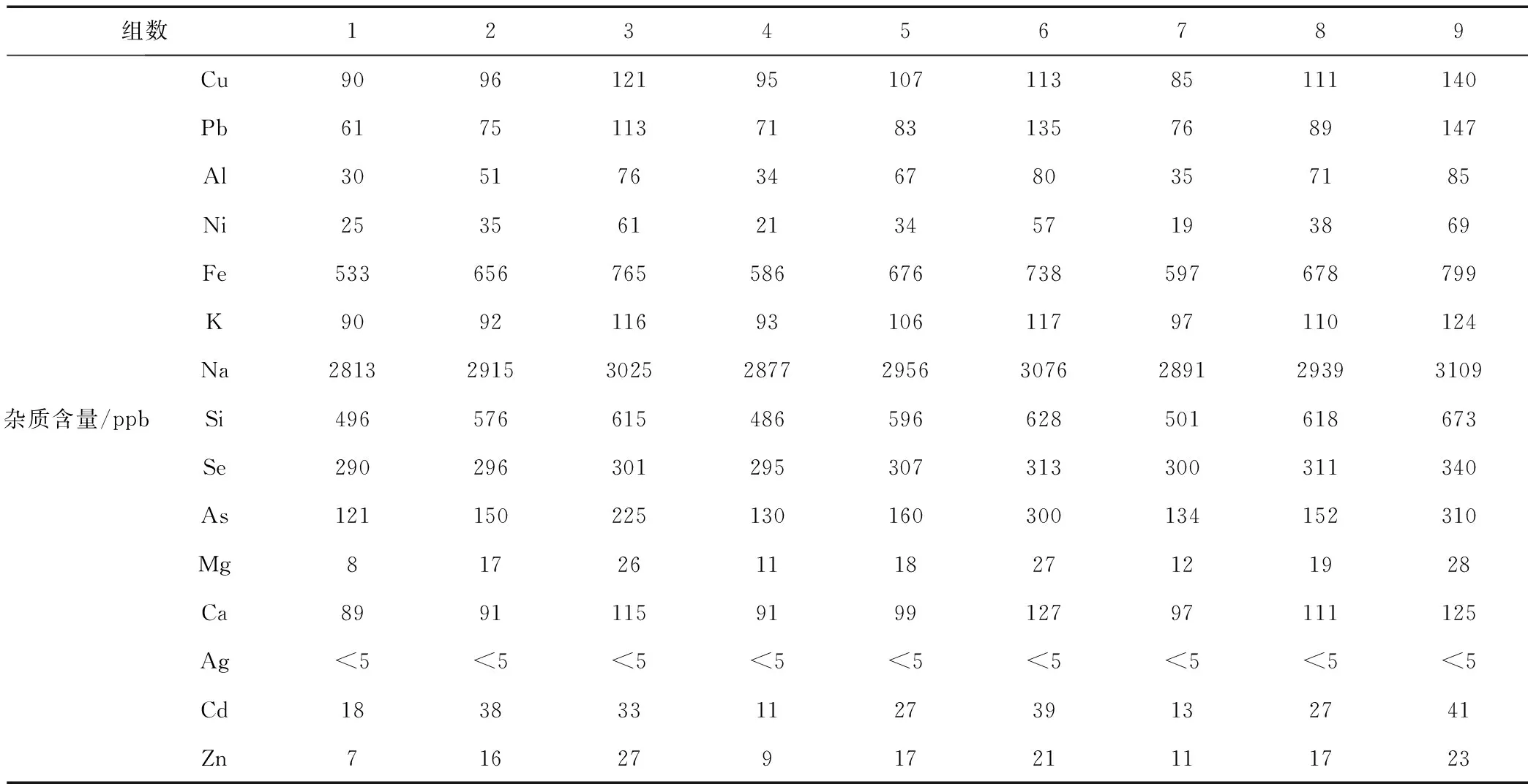

表3中不同温度和时间条件下蒸发速率均在1 g/(m2·s)左右,与单分子蒸发的理论值相差很远,说明在该条件下远远达不到单分子蒸馏的蒸发速率。同时从表中可以看出相同蒸发时间随着温度升高蒸发速率提高,相同温度随着蒸发时间的延长蒸发速率反而降低,主要是因为4 N级碲中存在低饱和蒸汽压杂质,而碲的蒸发速度远比杂质元素的蒸发速度高,因此随蒸发时间增长杂质在熔体表面的浓度逐渐提高,杂质分子占据了碲分子的表面蒸发位置,从而随着蒸发进程,碲的蒸发速度会相对降低。对9组实验的产品进行结果分析后,检测出产品中杂质含量如表4所示。

表4 产品杂质中含量

3 结 论

(1)用该真空蒸馏系统可将原料4 N级碲提高到6 N级,杂质浓度可以降到0.0001%以下。

(2)蒸发速率均在1 g/(m2·s)左右,600 ℃下,3 h后,碲的蒸发量最大为96.63%。

(3)决定真空蒸馏-区域熔融蒸馏碲的主要因素是碲中含有杂质的形态,初始浓度,蒸气压和碲蒸汽的平均自由程。