二硫化钼高分子复合固体摩擦材料研究进展*

2021-03-17吴挺豪施冰冰刘丽娜郎俊彬傅深渊

吴挺豪,施冰冰,刘丽娜,2,郎俊彬,傅深渊,2

(1 浙江农林大学工程学院,浙江 杭州 311300;2 国家木质资源综合利用工程技术研究中心,浙江 杭州 311300)

二硫化钼(molybdenum disulfide),化学式为MoS2,辉钼矿的主要成分,在常温下是一种灰黑色粉末状的固体,是一类重要的二维层状纳米材料,具有独特的三明治夹心结构,层内由S-Mo共价键相结合,赋予了二硫化钼较高的比表面积以及优异的热稳定性,稳定的化学性能。MoS2是六方晶系层状结构,原子层通过范德华力相互作用结合在一起,层与层之间的距离为0.65 nm,层间是由共价键结合[1],这使得MoS2的键能低并且在加工过程当中能有效地降低损耗,加工设备中的转子或者螺杆之间的摩擦磨损减小。此外,因为MoS2易滑动的二维层状纳米片结构,通过施加一定作用力下可使MoS2发生层层滑移,表现出较好的润滑能力,是一种良好的润滑材料[2]。

近年来,二硫化钼在物理、化学、新材料等领域上的研究愈发热烈,受到了许多国内外科学工作者的广泛关注。二硫化钼是类石墨烯结构,在产生位错和晶界时使其具有铁磁性,因此在催化和析氢等方面具有极大的研究潜力[3]。另外,二硫化钼无毒,还可用于食品工业的机器润滑,保障食品安全[4]。柳琦[5]利用湿法转移技术实现高性能MoS2/p-Si异质结的构筑,通过内建电场促进了光生电子-空穴对的有效分离,使MoS2/p-Si异质结表现出光响应特性。汤海燕[6]采用水合肼预处理法获得了MoS2/聚碳酸酯纳米复合材料,实验结果显示添加MoS2使复合材料的初始降解温度(T10%)、半失重温度(T50%)以及玻璃化转变温度(Tg)分别上升了25.5 ℃、14.5 ℃和3.3 ℃,材料的拉伸强度和热稳定性都有所提高。MoS2自身独特的层状结构,使其在高分子固体摩擦性能的研究上发挥着重要的作用,但目前这类研究还处于初级阶段,对其深入的研究还存在着巨大的挑战。

1 二硫化钼高分子固体的摩擦性能研究

1.1 MoS2/环氧树脂(EP)复合材料的摩擦性能

李孟宇等[7]通过熔融复合法将氧化铝加入到EP,再添加聚四氟乙烯、石墨和二硫化钼按一定比例来制备复合材料;当聚四氟乙烯、石墨粉、二硫化钼、氧化铝的质量比为4:3:4:1时,涂层具有较好的摩擦膜和润滑膜,其摩擦系数为0.119。其磨损机理为涂层表面形成抗磨润滑的保护膜,并随摩擦时间的延长,薄膜更加完整且表面磨损不大,没有明显裂痕,这说明二硫化钼与其他组分产生协同作用,没有出现团聚现象使组分在涂层中分散更均匀。Ren Zhiying等[8]分别使用MoS2和螺旋碳纳米管(H-CNT)作为减摩相和增强相来制备环氧树脂复合材料,并发现当MoS2和H-CNT的含量分别为6%和4%时,复合材料表现出最小的摩擦系数以及少量的磨损。

缐芳等[9]采用水热法,以钨酸钠作为添加剂来制得MoS2纳米花球,其粒径约为200 nm,并将制备的MoS2纳米花球与环氧树脂进行复合,MoS2含量为3%时摩擦性能效果最佳,摩擦系数为0.168;这是因为纳米MoS2尺寸小,表面活性能高,易吸附基体表面且填充表面的凹坑形成致密的润滑膜,其耐磨减摩机理为MoS2的“滚动摩擦”和“滑动摩擦”相互作用。赵倩[10]制备了MoS2/环氧树脂减摩材料,当MoS2含量为20%时,复合材料的摩擦系数为0.22,磨损量达到为2.2 mg,且稳定阶段较长,此时复合材料的减摩效果最好。

1.2 MoS2/聚甲醛复合材料的摩擦学研究

何雪薇等[11]通过固相剪切碾磨技术制备聚甲醛/聚氧化乙烯/二硫化钼(POM/PEO/MoS2)三元复合材料,实验表明,在磨盘碾磨作用下,复合材料的摩擦系数为0.146,损耗量为0.55 mm3,相比于纯POM分别下降了52.8%与76.7%,表明POM/PEO/MoS2三元复合材料具有优异的摩擦磨损和自润滑性能。胡坤宏等[12]以Na2MoO4·2H2O和CH3CSNH2为原料,经快速均匀沉淀法,制备出MoS2纳米球(MoS2nano-balls),再与聚甲醛在双辊机上于185 ℃混炼,保持MoS2含量为0.5%,冷却后将混合物粉碎,再经190 ℃热压型得到复合材料;POM/MoS2nano-balls复合材料减摩性能与抗磨性能优异,这归结于其独特的球形封闭结构导致材料的化学稳定性提高,在摩擦过程中导致结构剥层和转移,使材料起到润滑作用。

孙平[13]将87.4wt%聚甲醛和5wt%二硫化钼粉末与抗氧化剂、偶联剂、增韧剂、吸醛剂等助剂在混料机中低速混合10分钟,用双螺杆挤出机按一定要求挤出物料,最后通过水冷拉条切粒的方法,经筛分脱水得到自润滑耐磨注塑级MoS2填充聚甲醛;制备的MoS2/POM复合材料在保持机械性能良好的前提下耐磨性提高,生产成本低廉。杨桂生[14]将MoS2经单烷氧基脂肪酸钛酸酯偶联剂预处理,再将聚甲醛与MoS2以8:2的比例与其他助剂加入到高速混合机混合8分钟,然后在双螺杆挤出机中挤出造粒,再通过双螺杆注塑机注塑成型,得到的聚甲醛复合材料体积磨损率为0.12,与纯聚甲醛的体积磨损率相比明显降低,其耐磨性能大大提高,并表现出优异的润滑性能。

1.3 MoS2/聚四氟乙烯(PTFE)复合材料的摩擦学研究

MoS2的填充使得其在PTFE基体间可以实现较好的润滑特性[15]。A H Wang等[16]将MoS2与PTFE粉末的沉积混合物经微波烧结致密化来组装成不同微孔密度模板,MoS2-10%PTFE粉末组装的20%微孔密度模板表现出最低的摩擦系数。魏刚等[17]利用玻璃纤维(GF)微粉与MoS2复合改性聚四氟乙烯(PTFE)密封唇片材料,随着MoS2含量的增加,试样的体积磨损率先减小后增大,在MoS2含量为8%时,材料的体积磨损率最小,达到0.48×10-6mm3/(N·m),且在加入适当的MoS2后在摩擦过程中可使材料的磨粒磨损特征消失,只存在很轻微的黏着磨损行为。随着MoS2含量的增加,PTFE/GF/MoS2复合材料的摩擦因数逐渐增大,从0.29增至0.35,这主要是由于MoS2与PTFE混合后两者在接触面的黏结效果较差,破坏了PTFE基体的连续性,使得摩擦因数较纯PTFE大[18]。同时D D Desale等[19]也发现当在聚四氟乙烯中加入15wt%的玻璃纤维和5wt%的二硫化钼时,复合材料的磨损损耗达到最低。

路琴等[20]通过SiC和MoS2与PTFE复合来制备Nano-SiC/MoS2/PTFE复合材料。当纳米SiC含量为5%~7%,MoS2含量为3%时,复合材料的减摩效果好,硬度、耐磨性、摩擦磨损性能明显提高,这是由于纳米级SiC与MoS2之间产生了混合协同作用,并且固体润滑剂MoS2的加入可以降低Nano-SiC/PTFE复合材料的摩擦系数。Zhiqiang Wang等[21]也做了类似研究,将SiO2,MoS2和石墨填充PTFE基体,使其承载能力和自润滑能力提高,耐磨性得到改善,摩擦系数降低。林启权等[22]采用粉末冶金的方法来制备MoS2和WS2复合填充PTFE复合材料;当MoS2和WS2质量分数分别在10%、25%时复合材料的摩擦稳定性和耐磨性改善效果达到最佳,主要原因是MoS2与WS2复合填充PTFE能产生协同效应,对体积磨损率的改善效果也高于单个物质填充PTFE,其磨损机制是磨粒磨损和黏着磨损的相互作用。

1.4 MoS2/聚酰亚胺(PI)复合材料的摩擦学研究

聚酰亚胺纤维具有优异的抗冲击性能、热稳定性和良好的耐磨性能,成为近年来的研究热点[23]。聚酰亚胺不能单独作为减摩材料,但适当的加入一些填料在一定程度上可以提高PI复合材料的摩擦性能[24]。朱鹏等[25]采用热压成型工艺制备MoS2填充热塑性PI复合材料。在干摩擦的条件下,MoS2在复合材料的磨擦表面起润滑作用,也出现不同程度的熔融现象,降低了材料的摩擦系数,其磨损机制是[26]通过摩擦表面的引力作用引起的,使界面上的分子在接触表面形成粘着耦合粘着作用使摩擦副表面或亚表层产生破坏,摩擦力剧增的黏着磨损;当加入10%的MoS2时材料的磨擦表面只存在局部熔融,磨损率达到最低。同时在水润滑条件下,PI复合材料中MoS2的加入使磨损表面更为平整,磨损主要由犁沟效应产生,表面会出现疲劳裂纹,磨损机制以疲劳磨损为主;疲劳磨损主要是涂层内部产生的剪切应力是裂纹萌生和扩展的驱动力,最终裂纹网络达到涂层表面形成局部材料去除,引发涂层失效[27]。复合材料的磨损率随MoS2含量的增加而减小,在MoS2含量为10%时PI复合材料的摩擦系数最小为0.062,具有较好的减摩耐磨性能。

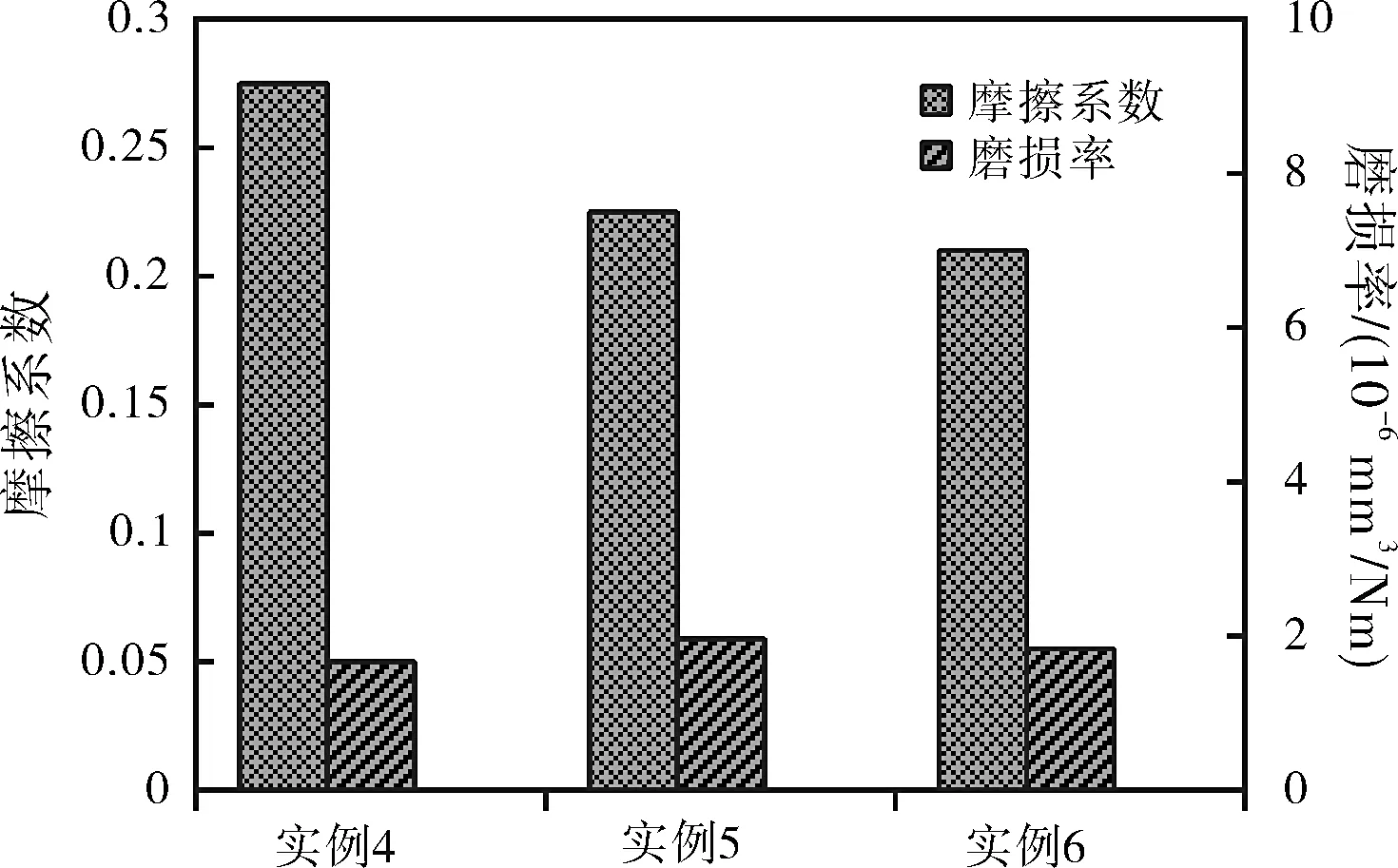

陈贝贝等[28]采用梯度升温的方式热压烧结,自然冷却脱模后得到一种超薄二硫化钼纳米片/聚酰亚胺自润滑复合材料并进行摩擦测试,得到的摩擦表面如图1所示;从图2中得知MoS2不断增加,复合材料的摩擦系数逐渐下降,磨损率≤2.0×10-6mm3/(N·m),且复合材料的摩擦“跑合期”短,时间小于2 min,具有突出的自润滑特性。

图1 超薄二硫化钼纳米片的高分辨透射电镜形貌图

图2 不同含量二硫化钼纳米片/聚酰亚胺自润滑复合材料的摩擦系数和磨损率(实例4 MoS2含量为3%、实例5 MoS2含量为5%、实例6 MoS2含量为7%)[28]

颜红侠等[29]采用原位聚合方法将POSS添加到聚酰亚胺分子链段上,再将二硫化钼经高速球磨处理,采用喷涂法制得含POSS聚酰亚胺耐高温自润滑涂层,涂层的摩擦系数为0.03;研究发现球磨后的MoS2的层间距增大,堆积层数明显减少,并充分发挥与POSS的协同作用,使其具有较好的摩擦性能。同时,王文静[30]制备出的高耐磨高导热聚酰亚胺复合材薄膜,经二硫化钼的加入其耐磨性得到了提高。

唐海鹏等[31]通过搅拌混合方式将二硫化钼、石墨、聚酰亚胺混合均匀制备复合材料。当二硫化钼:石墨的比值在2:8时,PI复合材料的摩擦因数达到最低而且状态稳定,摩擦因数在0.18~0.19之间,波动较小,这是由于二硫化钼短时间摩擦后,使其均匀分布在石墨涂层上,结合更为紧密;当二硫化钼:石墨的比值在4:6时,其磨损率最低达到1.02082×10-4mm3/(N·m),磨损表面光滑平整,表面致密。因此,少量加入二硫化钼能起到减小摩擦因数和磨损率的作用。但当二硫化钼含量过高时,摩擦因数过高、波动大,不能均匀分散反而加剧磨粒磨损。

2 结 语

近年来,二硫化钼逐渐成为新材料领域中的热点项目并且拥有着巨大的应用前景。作为一种具有特别功能的新兴纳米级材料,在复合固体领域中二硫化钼是一种极具潜力的复合材料固体润滑剂。因其独特的纳米结构,国内外许多科学工作者开始对二硫化钼在增韧增强、减摩等方面产生了广泛的兴趣,目前针对二硫化钼复合固体在摩擦领域的研究居多,研究主要集中在二硫化钼在复合材料中的磨损机理,加工工艺以及减摩效果的相关研究。然而,二硫化钼在复合固体中会因纳米团聚效应导致分散不均匀,稳定性较差等缺陷会阻碍其在各领域的发展。因此,将二硫化钼的潜在能力应用到实际生产中还需要克服众多困难,同时也为研究其他纳米材料提供一个普遍的研究方向。