天然气脱汞机理与技术发展现状

2021-03-17韩中喜刘恩国张洪杰王用良葛守国田闻年

李 剑,韩中喜,刘恩国,张洪杰,王用良,葛守国,田闻年,黄 恒

(1. 中国石油勘探开发研究院,北京 100083; 2. 中国石油青海油田分公司,甘肃 敦煌 736202;3. 中国石油新疆油田分公司,新疆 克拉玛依 834000; 4. 中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041)

汞是天然气中一种常见的有害重金属元素,汞不仅具有毒性而且具有腐蚀性,汞的存在给油气田生产带来潜在的安全隐患。 当空气中汞含量达到100 μg/m3时就会引起慢性中毒,超过1200 μg/m3时会造成急性中毒[1]。 在天然气生产过程中,汞很容易造成铝质设备腐蚀。 1973年,阿尔及利亚斯基克达(Skikda)天然气液化厂因铝质换热设备发生汞腐蚀而爆炸[2]。 2006年,海南福山油田天然气液化厂主冷箱至气液分离器的铝合金直管段因汞腐蚀而漏气[3]。 2008年8月至2009年1月间,新疆雅克拉集气站主冷箱因汞腐蚀而发生数次刺漏, 造成停产50多天。 因此,对于高含汞气田需要进行脱汞处理,而搞清天然气脱汞机理与技术对保障脱汞效果具有重要意义。 本文对两大类天然气脱汞机理与技术发展现状进行介绍,并对不同技术的优缺点进行分析。

1 天然气脱汞机理

天然气脱汞机理包括物理脱汞机理和化学脱汞机理, 物理脱汞机理主要为低温分离脱汞机理,化学脱汞机理主要为载硫活性炭脱汞机理、金属硫化物脱汞机理和载银分子筛脱汞机理。

1.1 物理脱汞机理

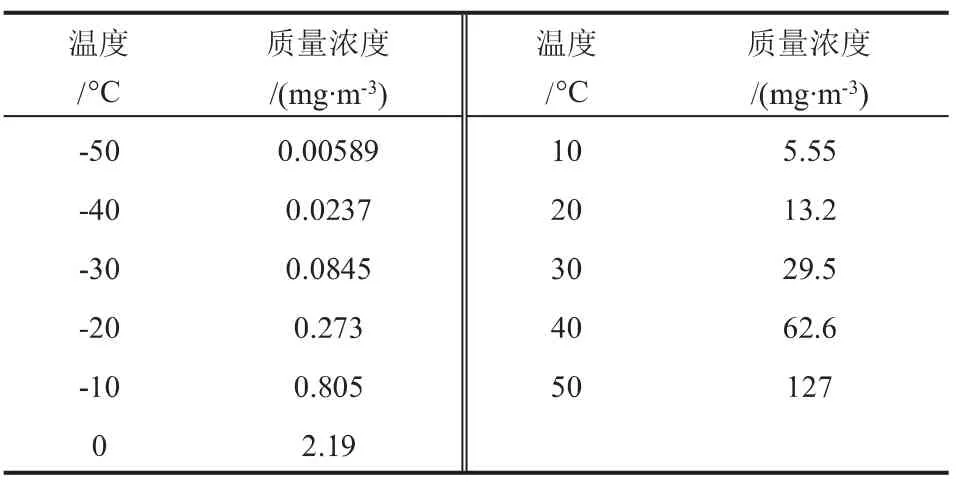

物理脱汞又叫低温分离脱汞,其是利用低温下汞易于析出的性质而对天然气进行脱汞,可与天然气脱水、脱烃同步进行。 汞在不同温度下的饱和蒸气浓度如表1所示。 通常,低温分离温度越低,分离后天然气的汞含量越低,反之,低温分离温度越高,分离后天然气的汞含量越高[4]。

表1 饱和汞蒸气浓度随温度变化数据表

1.2 化学脱汞机理

1.2.1 载硫活性炭脱汞机理

载硫活性炭是利用负载到活性炭上的硫元素与汞发生反应形成硫化汞而进行脱汞的。 在硫与汞的反应过程中,0价的硫原子S0与0价的汞原子Hg0发生氧化还原反应,硫原子获得电子,变成低价的硫离子S2-,汞原子失去电子,变成高价的汞离子Hg2+,硫离子S2-与汞离子Hg2+结合形成难溶的硫化汞HgS,其反应如式(1)所示。 载硫活性炭的活性除了与载硫活性炭的硫含量有关外,还与载硫活性炭上硫的形态有关, 载硫温度越高长链硫越易断裂成短链硫,载硫活性炭的脱汞性能也就越强[5]。 当然过高的载硫温度会导致载硫量和活性炭强度下降的现象。

1.2.2 金属硫化物脱汞机理

金属硫化物脱汞剂主要是利用可变价金属的活性进行脱汞的[6],以硫化铜脱汞为例,二价的铜离子Cu2+与0价的汞原子Hg0发生氧化还原反应, 二价的铜离子Cu2+变成低价的铜离子Cu+, 而0价的汞原子Hg0失去电子,变成二价的汞离子Hg2+,硫离子S2-与汞离子Hg2+结合形成难溶的硫化汞HgS,从而达到脱汞的效果,其反应如式(2)所示。

1.2.3 载银分子筛脱汞机理

载银分子筛是利用负载到分子筛上的银单质易与汞单质Hg0发生汞齐化反应而进行脱汞的[7],在反应过程中银单质Ag0与汞单质Hg0互溶形成银汞齐AgHg,其反应如式(3)所示。 在加热时,银汞齐不稳定,当加热到一定温度后,银汞齐AgHg分解,形成单质银Ag和汞单质Hg,其反应如式(4)所示。

2 天然气脱汞技术

根据天然气脱汞机理,天然气脱汞技术可以划分为两大类, 即物理脱汞技术和化学脱汞技术,其中物理脱汞技术主要为低温分离技术,化学脱汞技术又可根据天然气脱汞剂的可否再生性进一步分为可再生天然气脱汞技术和不可再生天然气脱汞技术。

2.1 低温分离技术

低温分离工艺不仅具有脱水、脱烃的作用而且具有很强的脱汞作用,其脱汞原理与脱水、脱烃一致,即都是利用饱和蒸气压原理。 若低温分离器温度足够低,天然气在经过低温分离工艺后一般就不再需要做进一步脱汞处理便可满足气质指标,低温分离后的天然气汞含量一般在5~15 μg/m3之间[8]。

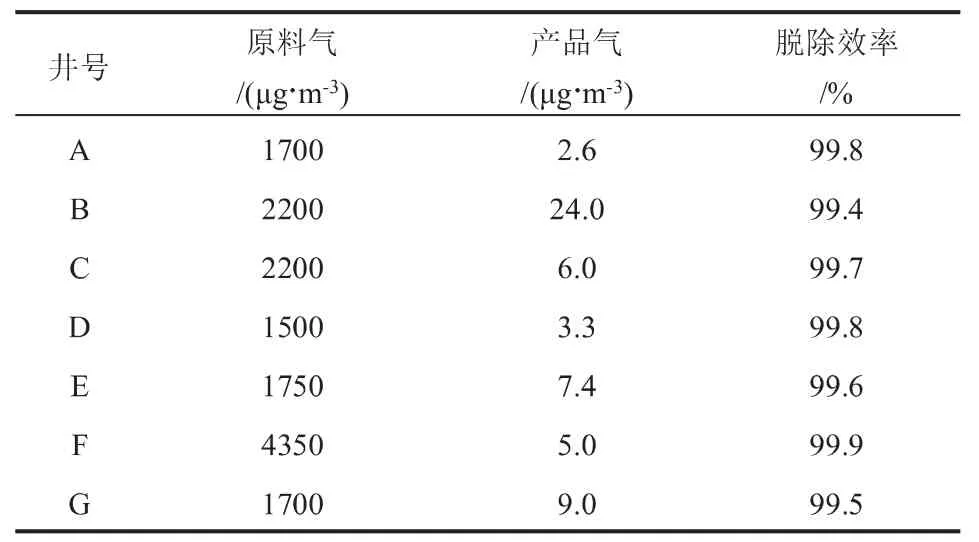

Zettlizer等[9]采用低温分离技术对德国北德地区的一些天然气井进行了天然气汞含量检测,低温处理装置安装在井口位置,工艺流程如图1所示。 该地区井口天然气汞含量在700~4400 μg/m3之间, 经过低温处理后外输。 井口天然气温度大体在100 ℃左右,压力高达40 MPa,在游离水脱除期,一些水因冷凝和压降而形成。 图中加热器仅在回收初期使用,或在生产停止系统冷却后使用, 以防止水合物形成。经过压降和风冷后,气体温度下降至25 ℃左右,压力下降至10.5~12 MPa。 这样,水、汞和重烃被分离出来。 添加乙二醇和经过热交换器后,温度进一步下降至-20 ℃。 二次节流后温度进一步下降至-30 ℃以下,压力降至7 MPa。 在低温分离器中,汞、水和重烃被有效的脱除。 水、烃在乙二醇再生时被分离,并通过液体泵输送至凝析油和地层水储罐。在低温分离后,各井点天然气中汞的脱除效率在99.4%以上,外输天然气汞含量降至10 μg/m3以下, 远低于28 μg/m3允许限值,如表2所示。

表2 北德地区部分气井原料气和产品气汞含量[9]

2.2 不可再生脱汞技术

不可再生脱汞技术采用不可再生脱汞剂,如载硫活性炭或金属硫化物脱汞剂。 这些脱汞剂一般做成柱状或球状,充填入脱汞塔内,气流从脱汞塔顶部进入,从底部流出。 在脱汞塔使用过程中,塔内脱汞剂可以分为三个区,即饱和区、吸附区和洁净区,如图2。 当脱汞塔出口天然气汞含量超标时,由于部分脱汞剂未能达到完全饱和状态,为充分利用这部分脱汞剂,可将脱汞塔设计成双塔可串可并的组合型式,如图3,该型式除了可以提高脱汞剂的利用率外,还可以在不停产的情况下更换脱汞剂。

2.2.1 不可再生干气脱汞技术

不可再生干气脱汞技术是将脱汞塔设置在酸气脱除、脱水、脱烃等单元的下游,原料气经初步分离和过滤之后, 先将酸气脱除, 随后进行脱水、脱烃,干燥后的天然气进入吸附塔进行脱汞,流程如图4所示。

干气脱汞优点是可以很好地保护脱汞剂免受液态物质的伤害,提升脱汞剂的利用率,缺点是可能会给处理厂带来二次污染,如低温分离器液态汞的析出,含汞的乙二醇再生气等。

不可再生干气脱汞技术在国内外应用较多,如新疆雅克拉集气处理站和海南福山LNG厂为保护低温铝质设备,在天然气液化之前先用装有载硫活性炭的脱汞塔去除掉天然气中的微量汞,再进行低温液化处理,进入脱汞塔的天然气为经过分子筛脱水后的干气[3,12]。

2.2.2 不可再生湿气脱汞技术

不可再生湿气脱汞技术是将脱汞塔设置于酸气脱除、脱水、脱烃等装置的上游,原料气经过初步分离和过滤,除去大部分游离水和液烃后,进入装有脱汞剂的塔内进行脱汞处理, 随后再进入脱酸气、脱水、脱烃等单元进一步处理。 湿气脱汞技术流程如图5所示。 湿气脱汞技术优点是有效地消除了汞的二次污染问题,缺点是对脱汞塔前的分离过滤装置要求高,若分离过滤不彻底,含液量高,很容易造成脱汞剂失效。

不可再生湿气脱汞技术在国内外应用也比较多,如泰国PTT GSP-5天然气处理站,该站脱汞塔位于脱碳和脱水塔的上游,处理原料气,所使用的脱汞剂为金属硫化物脱汞剂,在脱汞塔安装后的第一年时间内进入脱汞塔的原料气汞含量介于26~135 μg/m3之间, 流出脱汞塔的天然气汞含量始终小于设计值0.01 μg/m3[13]。

2.3 可再生脱汞技术

2.3.1 技术原理

可再生脱汞技术通常与分子筛脱水技术同步进行,即在分子筛脱水塔中,顶部放置脱水分子筛,塔底放置少量载银分子筛。 这样可以实现分子筛脱水与脱汞同步进行。 由于载银分子筛再生温度与脱水分子筛再生温度相近,二者可以同步再生。 分子筛再生后的含汞气体,国外一般采用不可再生脱汞剂进行吸附处理,为消除危废的产生,近几年,国内提出了含汞分子筛再生气资源化回收利用的技术,即对再生气进行低温分离, 对液态汞进行回收利用,从而达到资源化利用的目的。

2.3.2 技术流程

常见的可再生脱汞工艺如图6所示[7],采用三塔(或两塔)模式,其中两塔(或一塔)脱水脱汞的同时,剩下的一塔再生/冷却。脱水脱汞塔中,上部装填脱水分子筛,下部装填脱汞剂。 原料气进入脱水脱汞塔后,先通过脱水分子筛脱除大量的水分,然后流过脱汞剂进行脱汞。 脱水脱汞后的部分产品气(6%~10%)用作再生气,经加热炉加热到280 ℃左右后,进入脱水脱汞塔使其再生,汞蒸气和水蒸汽随再生气排出,随后通过冷却器使汞和水部分冷凝并在分离器中分离析出,分离器中的气相汞含量依然较高,经加压后与进料气混合再次进入脱水脱汞塔。 由于脱汞剂位于脱水脱汞塔的底部,在再生过程中,首先被再生气加热,脱汞剂能够较好地实现再生。

以汞含量为40 μg/m3的原料气脱汞为例, 研究脱汞剂在再生过程中的汞解吸情况, 如图7所示[7]。再生塔出口气相汞含量随再生温度的升高先增大后减小,最大汞含量约为4200 μg/m3,是原料气汞含量的420倍;随再生气排出的汞蒸气经冷却后,在分离器中的饱和质量浓度约为1000 μg/m3, 当再生塔出口的气相汞含量高于该值时,多余的汞就冷凝析出并聚集在分离器底部;脱水脱汞塔顶部出口气相温度升高到240 ℃左右时, 脱汞剂表面银汞齐完全分解,脱汞剂得到再生,汞蒸气随再生气完全排出。

3 不同天然气脱汞技术比较

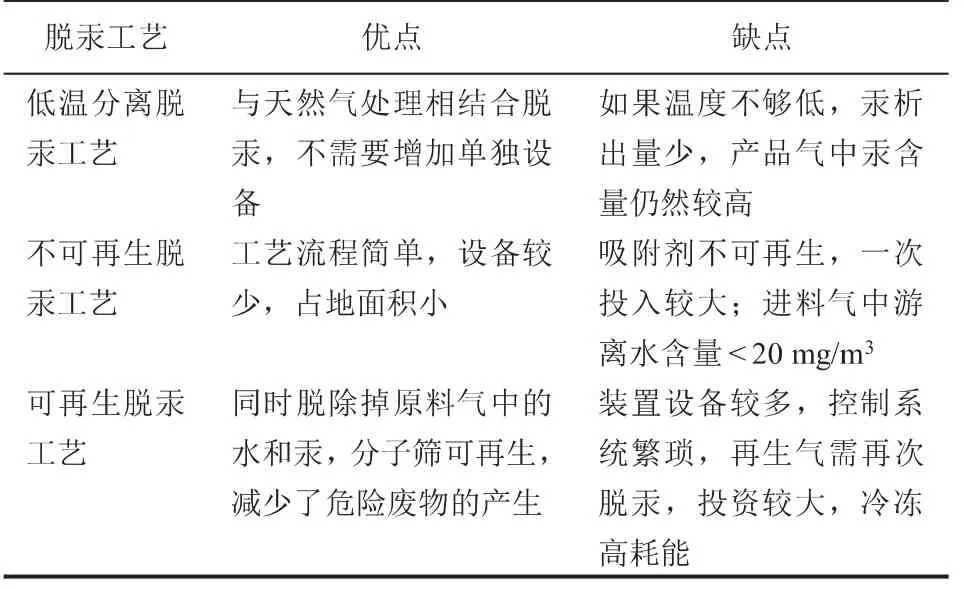

不同天然气脱汞技术各有优缺点。 低温分离脱汞技术优点是与天然气处理相结合脱汞,不需要增加单独设备,缺点是如果温度不够低,汞析出量少,产品气中汞含量仍然较高。 不可再生脱汞技术的优点是工艺流程简单,设备较少,占地面积小,缺点是吸附剂不可再生,一次投入较大,进料气中游离水含量要求小于20 mg/m3。 可再生脱汞技术的优点是同时脱除掉原料气中的水和汞, 分子筛可再生,缺点是装置设备较多,控制系统繁琐,再生气需再次脱汞,投资较大。 具体比较结果见表3,使用者可根据具体情况选择合适的脱汞工艺。

表3 不同天然气脱汞工艺比较

4 结语与展望

(1)天然气脱汞机理和技术分为物理脱汞和化学脱汞两大类,化学脱汞根据脱汞剂的是否可再生性又可分为不可再生天然气脱汞和可再生天然气脱汞。 物理脱汞工艺为低温分离工艺,低温分离器温度越低, 低温分离后的天然气汞含量也就越低。不可再生天然气脱汞工艺所采用的脱汞剂一般为载硫活性炭和载金属氧化铝,脱汞剂使用后难以再生。 可再生天然气脱汞工艺所采用的脱汞剂一般为载银分子筛,载银分子筛吸汞饱和后可以通过加热的方式进行再生,再生气通过冷凝可以回收液态汞资源。

(2)低温分离工艺、不可再生天然气脱汞工艺和可再生天然气脱汞工艺各有其优缺点,使用者应根据自有天然气生产工艺情况进行合理的选择。 如对于采用低温处理工艺的天然气处理厂,若低温分离后的天然气汞含量难以达到28 μg/m3的控制指标要求,则要么采取进一步降低低温分离器温度的措施,要么对低温分离器后的干气进行再脱汞。

(3)无论是不可再生天然气脱汞技术还是可再生天然气脱汞技术,均是采用固体脱汞剂进行天然气脱汞,近年来,国内个别单位提出了液体脱汞的技术思路,即采用液体脱汞剂进行天然气脱汞。 在脱汞过程中,溶液中的氧化剂与天然气中的汞首先发生氧化还原反应,单质汞变成汞离子Hg2+,然后汞离子Hg2+与溶液中的硫离子S2-发生反应, 形成硫化汞,从而达到脱汞的效果。 由于该技术尚处于实验阶段,其应用前景有待进一步观察。