GE气化技术降低成本方法探讨

2021-03-15倪龙宇

倪龙宇

(实联化工(江苏)有限公司,江苏淮安 223001)

实联化工(江苏)有限公司(简称实联化工)年产1 000 kt纯碱项目采用GE气化技术,年产45 kt合成氨作为中游产品。该气化装置设计压力为6.5 MPa,气化炉规格为Φ3.2 m×19.4 m,采用2开1备模式,单炉处理煤质量流量1 000 t/d,最大质量流量可达到1 350 t/d。气化炉自2013年12月4日一次性投料成功后,至今已经运行7 a。通过对国内各厂家多年经验的吸收,结合该装置的实际情况,笔者就实联化工气化装置降低运行成本的经验进行总结和探讨。

1 装置运行现状

实联化工气化装置经过多年的磨合,生产逐步稳定,单炉连续运行能力正常达到150~160 d,最高达到180 d(运行期间需更换1次烧嘴)。气化炉的开停完全做到了计划性,下一步需要寻找降低生产成本的方法使企业效益最大化。

2 降低运行成本的方法

笔者根据实联化工的实际情况,通过不断地摸索、改进、优化,针对GE气化技术节能降耗的方法总结出一些经验。

2.1 采取气化炉先开后停的倒炉模式

GE工艺包设计时气化炉一直是按先停后开的思路设计,大多数厂家多年来也一直延用此模式。每当气化炉运行到达检修周期必须停炉时,由于只能先停后开所以白白损失了较多的产量,造成了成本的上升[1]。通过对比分析影响气化炉先开后停的各项因素,发现制约气化炉先开后停的主要因素为设计时高压灰水总量无法满足3台气化炉同时在线。为此,增设1台高压灰水泵,最终完成了气化炉倒炉时先开后停的改造。通过近4 a的实际运行数据对比,先开后停的倒炉模式每次仅损失2%~3%的液氨产量,而先停后开的倒炉模式每次会损失33%~35%的液氨产量,按液氨价格2 500元/t估算,仅此项改造每次开停车可降低成本110万元。

2.2 深挖节水措施

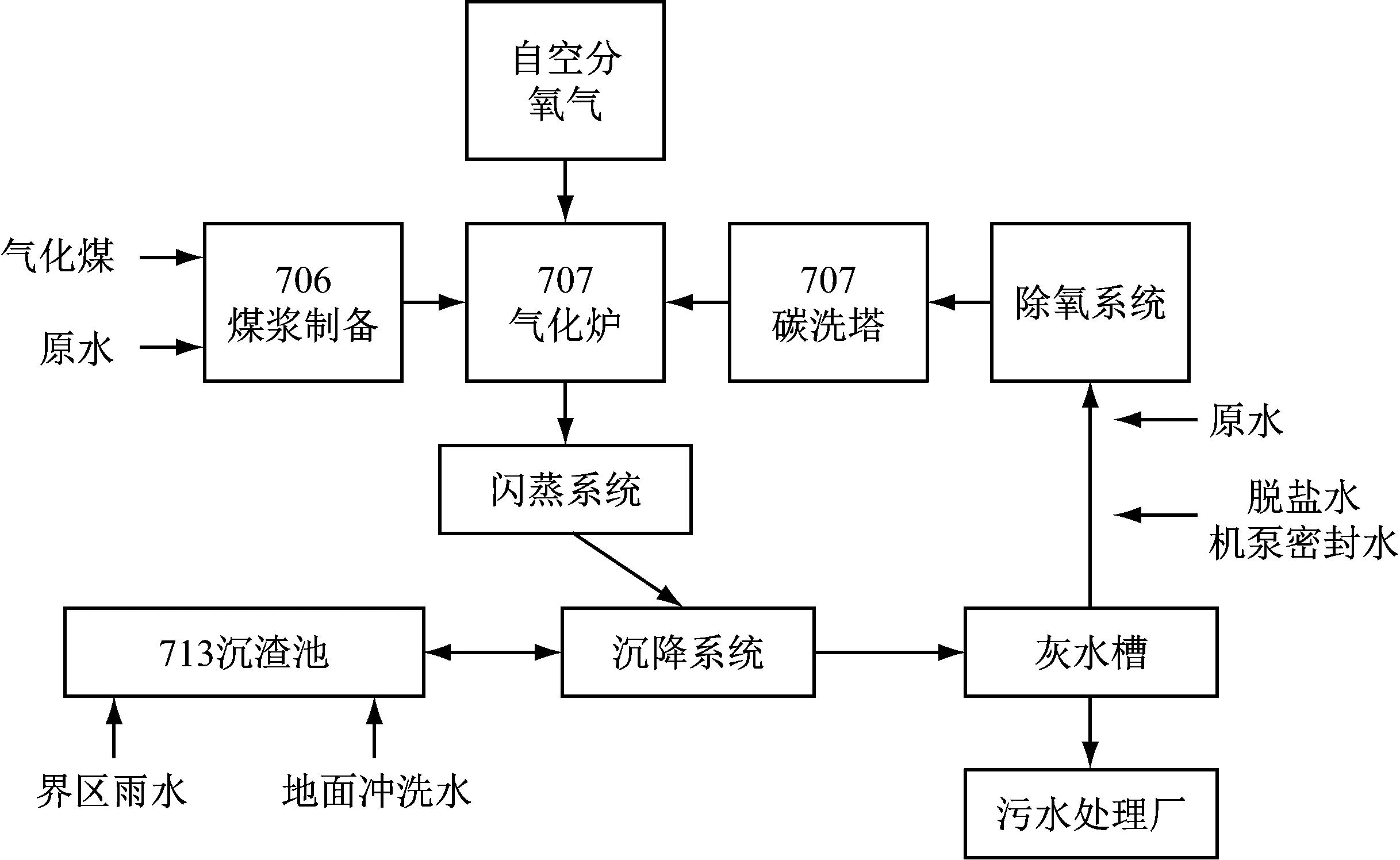

GE气化技术的水系统是一个闭路循环系统,系统内的水绝大部分都经过闪蒸、沉降等水处理过程后回到系统内重新使用,少量的水通过外排送入污水处理单元(见图1)。由于GE气化技术的水系统是一个闭路循环系统,会造成水中氨氮、氯离子、钙镁离子等有害物质聚集,导致水质变差,所以必须通过一定量的新鲜水置换以维持水质的平衡。气化装置外来新鲜水的途径主要有2种:(1) 直接补充原水;(2) 动设备运行机封水及部分液位计运行冲洗水[2-3]。由于动设备机封水和液位计冲洗水基本是定量的,故想节省此部分水源消耗基本上没有太大的实施空间。所以,降低原水用量以减少外来水源成为解决问题的关键。

2.2.1 磨煤水改用低压灰水

原设计原水送入原水槽再经过磨煤水泵增压送入磨煤机,经过改造将低压灰水直接送入了磨煤机。改造后,既省去了磨煤水泵的电耗又降低了原水的使用成本,同时将空余的磨煤水槽改造为添加剂存储槽,可谓一举多得。

图1 气化装置改造前内部水流向示意图

2.2.2 各界区冲洗水改用低压灰水

原设计上使用原水冲洗设备、管线、地面,经过改造后利用系统内的低压灰水替代了冲洗用原水。降低了原水使用成本,也减少了系统多余水量的产生,降低了外排水体积流量约10 m3/h。

2.2.3 细渣过滤机滤布冲洗水改用低压灰水

原滤布冲洗水使用原水,原水压力偏低,虽然水质干净,但是并不能达到较好的清洗效果,同时也增加了系统内的外来水量,造成了排水的压力。通过改造,用低压灰水替代了原水,低压灰水压力为0.9 MPa,原水压力才0.4 MPa,二者清洗效果相差甚远,采用低压灰水降低了成本及外排水量。

2.2.4 捞渣机链条冲洗水改造

捞渣机设计上采用原水冲洗链条滚轮及刮板,通过运行发现冲洗效果并不理想;同时,外来水源的增加,给外排水造成了压力。经过改造,在每个滚轮下方开落渣口,从根本上解决了煤渣聚集的问题,废弃了原水冲洗水。

2.2.5 高低压煤浆泵冲洗水改用低压灰水

高低压煤浆泵设备及管线设计冲洗用的原水被低压灰水取代,效果较好。单从管线的冲洗来说,0.9 MPa的低压灰水甚至做到了不用开煤浆泵,起到了节电的作用。

2.2.6 沉降槽底部反冲洗水改用低压灰水

原设计反冲洗水为原水,改用低压灰水后,反冲洗效果更好。

2.2.7 设计雨污分流装置并回收雨水作为生产水

整个气化装置区设计有1套完整的雨水收集管网及收集池,雨季收集雨水送入污水处理单元,非雨季使用收集池内及地下管网的雨水作为气化装置的生产补水。同时,在非雨季气化装置处理完内部雨水后,逐步回收公司其他装置区的雨水作为生产水使用。既减轻了整个公司外排的环保压力,又降低了原水的使用成本。

2.2.8 回收排入污水厂的循环冷却水

在消耗完雨水管网积水后,气化装置回收外排的循环冷却水作为生产补水,维持整个水系统的平衡,不仅降低了气化装置自身原水的使用成本,而且降低了污水处理厂外排废水的成本。

通过上述改造,除配置药剂使用原水外,气化装置每日原水消耗量几乎为零,极大地降低了生产成本。同时,气化装置每天消耗约700 m3外来水源,也降低了污水处理厂的处理成本。气化装置改造后内部水流向示意图见图2。

2.3 回收净化液氮洗尾气

实联化工中游产品为合成氨,净化装置会产生约5 000 m3/h液氮洗尾气排放到火炬燃烧。原设计这部分气体回收一部分作为气化炉烘炉使用,但实际使用中发现由于热值太低,仅能烘炉至200~300 ℃,远远达不到气化炉烘炉需求。若投资单独回收这股气体,由于其有效价值太低,投入成本和回报不成比例[4]。

针对上述情况,对净化系统液氮洗尾气进行了改造,引出一部分作为火炬装置的长明灯气源,取代了原来长明灯的天然气气源。同时保留天然气与液氮气尾气切换的功能,这项改造还成功申请了国家实用新型专利技术。仅此一项,天然气的用量每年节省132万m3,折合人民币400余万元。

图2 气化装置改造后内部水流向示意图

2.4 提高关键部位及易损部位使用寿命

GE气化技术整个流程中存在一些关键设备,特别容易损坏且价格昂贵,这些设备的寿命长短直接影响了整个气化装置运行成本的高低。比如磨煤机、高压煤浆泵、烧嘴、气化炉耐火砖、高压灰水泵、激冷水泵、细渣过滤机滤布等。

通过严格工艺管理和设备管理尽可能地维护这些设备的状态,让其始终处于较佳的工作环境,一定会延长其寿命,降低维修和更换频次,从而达到降低生产成本的目的。同时需要发动全员集思广益,找到设备损坏的原因和避免的办法。

2.5 减少大修频次

实联化工原设计每年运行330 d,约有30 d作为年度大修及解决异常工况的处理时间。合理缩短大修时间,甚至减少大修频次,由原来每年大修延长至1.5 a或者2 a一次大修,会带来较为直接且可观的经济效益。

通过多年实际运行总结,气化装置水路管线结垢是影响装置长周期连续运行的重要原因。为此,严控系统水质指标,并根据现场实际情况对灰水系统共用管线铺设了备用管线,且具备在线切换功能。改造后,水路管线结垢的问题被彻底消除,气化装置具备了2 a大修一次的能力,有力地降低了生产成本及大修费用。

2.6 优化开停车时间

GE气化技术开停车流程繁琐,牵涉多专业、多工种,耗费人力物力巨大,几乎相当于一项工程。仅以开车为例,从烘炉开始到投料成功再到并气结束,整个过程需要约3 d。若这个过程中任何一环发生意外,会导致投料失败,造成更大损失。合理的组织、严密的开停车流程、落实到位各项票证制度、严格执行开车进度表和操作规程等管理手段是实施计划成功的第一步。同时,在不断强化锻炼的过程中,逐步缩短开停车时间也是降低成本的重要内容。

2.7 利用高压闪蒸汽发电

高压闪蒸汽温度为179℃,压力为0.9 MPa,目前国内已有厂家回收此股气体的热源用于发电。据了解,已经有南京诚志清洁能源有限公司、江苏华昌化工有限公司等一批煤化工企业投入了使用,效果良好。

3 结语

上述改造确实起到了一些实际的降成本的作用,但有些改造又带来了新的问题。比如低压灰水取代原水虽然降低了原水使用成本,但是由于灰水易结垢,又带来了由于管道堵塞而增加了清洗管道成本的新问题。因此,在看待成本的角度更应该总体衡量事情的利与弊,选择更大的利益作为改造优化的方向。