基于EDEM的糖厂原料蔗滚筒除杂装置研究

2021-03-14张顺生刘庆庭杨鹏辉郭家文

张顺生,刘庆庭,杨鹏辉,郭家文

(1.华南农业大学南方农业机械与装备关键技术教育部重点实验室/工程学院,广东 广州 510642;2.云南省农业科学院甘蔗研究所,云南 开远 661699;3.漯河市农机推广服务中心,河南 漯河 462000;4.云南省甘蔗遗传改良重点实验室,云南 开远 661699)

0 引言

中国是世界上第三大食糖生产和消费国[1,2]。甘蔗作为我国主要的糖料作物,其食糖产量占全国总食糖产量的90%以上[3,4]。我国甘蔗收获方式以人工砍收为主,存在劳动强度大、劳动环境艰苦等突出问题[5,6]。

随着我国工业化、城镇化进程的不断加快,农村劳动力不断减少,劳动力成本不断提高,均对甘蔗产业全程机械化发展提出了新的更高要求。目前,我国主推的甘蔗机械化收获方式以切段式收获为主,整杆式为辅,入厂原料蔗含杂率普遍高于7%[7,8],加工杂质含量高的甘蔗会对设备的压榨能力,榨汁效率和成品质量产生不利影响,并加速设备磨损[9]。

我国制糖成本高于世界平均水平,大约是澳大利亚的2 倍、巴西的1.6 倍、美国的1.2 倍、印度的1.1倍[10],数据显示,糖农收入平均约占制糖企业销售收入的70%,但根据一些公司披露的数据来看,部分企业占比更大,其中大部分生产成本在于除杂能耗和对除杂设备的维修,从而造成我国糖业国际竞争力弱的局面。林海雄等[11]对广东湛江华丰糖厂甘蔗预处理除杂装备的工艺流程和时间应用效果进行了阐述;陈超平等[12]甘蔗预除杂装备、试验情况进行了阐述、并在此基础上对设备进行了改进;黄建程等[13]对广西农业机械研究院有限公司研发的新型甘蔗预处理系统的工艺原理和设备进行了介绍;邱振勇等[14]对齿辊式原料蔗除杂装置进行了技术改进探索研究。目前,国内缺少针对滚筒除杂特性及规律的研究。

本文对糖厂原料蔗滚筒除杂装置进行了介绍,并通过离散元软件EDEM,以滚筒筛倾角、转速、螺旋导板螺距为仿真试验因素,以除杂率和除杂效率为仿真试验指标,进行了单因素试验和3 因素3水平的正交仿真试验,得出滚筒筛除杂装置的泥沙分离特性及规律,以期为切段式收获原料蔗糖厂泥沙除杂工艺提供数据支持和理论参考。

1 结构及工作原理

本糖厂原料蔗滚筒除杂装置主要由入口导板、支撑滚轮槽、支撑滚轮、侧挡板、滚筒筛网、电机、传动链轮、支架、出口导板、导板、拨齿等组成,如图1 所示。

本装置工作时,在重力作用下,原料蔗由入口导板进入旋转的滚筒内部,原料蔗在滚筒内部的翻滚将泥沙通过筛网分离出来。焊接在导板上的拨齿可以将成堆的甘蔗层拨散开来,拨齿与甘蔗间有方向相反的相对速度,以实现原料蔗被充分打散的目的。被分离出来的泥沙落入滚筒下方的输送装置上,在导板的推动作用下,除杂完毕的甘蔗通过滚筒末端,经出口导板输出后由输送装置运输至压榨系统。拨齿是安装在导板内侧的部件,作用在于提升并抛撒滚筒内部的原料蔗,使蔗层被充分打散,利于泥沙的分离。滚筒除杂装置结构如图1(a)所示,内部结构如图1(b)所示,其中筛筒长为9 000 mm,直径为4 000 mm,倾角为0~30 °可调,电机转速由变频器控制可调,通过链传动与滚筒外齿圈相连,带动滚筒筛网转动。

2 土壤与蔗段离散元仿真模型建立

2.1 土壤颗粒建模

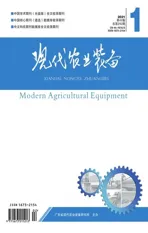

土壤结构复杂且不均匀,根据文献,土壤颗粒结构通常为块状、核状、条状和片状[15]。为提高土壤模型准确性,根据EDEM 软件自带的球形颗粒组合替代不同类型的土壤颗粒形状,模拟土壤团聚体,如图2 所示,设置球形颗粒填充单元半径为8 mm,土壤颗粒密度、土壤泊松比、土壤剪切模量、碰撞恢复系数、静摩擦系数、滚动摩擦系数通过参考相关文献取得。

图2 不同土壤颗粒形状及模型Fig.2 Different soil particle shapes and models

2.2 蔗段颗粒建模

为了保证蔗段离散元仿真模型的几何特征关系与实际蔗段保持较高的一致性,需要根据机收蔗段的实际平均长度与平均直径,利用多球面组合的方法在EDEM 软件中建立蔗段离散元数字模型[16],每段长度为265 mm,直径为25 mm,如图3 所示。

图3 机收蔗段模型Fig.3 Model of sugarcane harvesting section

2.3 物料本征参数及接触参数

物料本征参数包括泊松比、剪切模量和密度。该参数与外界无关,通常比较固定,可以从文献、手册中查阅到,也可以通过成熟的试验方法获得[17]。材料基本接触参数包括碰撞恢复系数、静摩擦系数和滚动摩擦系数。这是两个物体发生接触时才会起作用的物性参数,和发生接触的两个物体都有关系,通常需要采用试验测定或“虚拟试验”标定[18]。物料本征参数如表1 所示,材料间接触参数如表2 所示。

表1 物料本征参数Tab.1 Material intrinsic parameters

表2 材料间接触参数Tab.2 Intermaterial contact parameters

3 仿真试验分析

3.1 模型简化

运用Creo 软件绘制了本捡拾装置的仿真模型,并将其保存为*.stl 格式,导入EDEM 软件。由于计算机自身条件限制,为了减少仿真所用的时间,在不影响仿真效果的前提下,需要对仿真几何模型进行简化,将部分零件融合为一个整体。图4所示为简化后的仿真模型:将滚筒杂质装置简化为入口导板、滚筒和出口导板3 部分,并根据相似性原理,将滚筒尺寸缩小为原尺寸的1/4 进行研究。将入口导板和出口导板固定,给滚筒的轴线添加匀速线性旋转运动。其仿真试验模型如图4 所示。

图4 仿真试验模型Fig.4 Simulation test model

3.2 仿真试验分析

通过仿真试验探索滚筒除杂装置各因素对除杂效果以及质量流率的影响,对1 100 kg 原料蔗进行滚筒除杂仿真,以滚筒倾角、滚筒转速、螺旋导板螺距为试验因素进行单因素试验与正交试验,分析试验数据得出各试验因素对原料蔗除杂率和质量流率两个指标的影响规律,确定滚筒除杂装置设计参数的最佳组合,通过方差分析与极差分析,得出各因素影响滚筒除杂率和除杂效率的显著程度。

3.2.1 单因素试验仿真

为了进一步验证离散元仿真的准确性,即研究滚筒倾角、滚筒转速、螺旋导板螺距对除杂率的影响,进行3 次单因素试验。

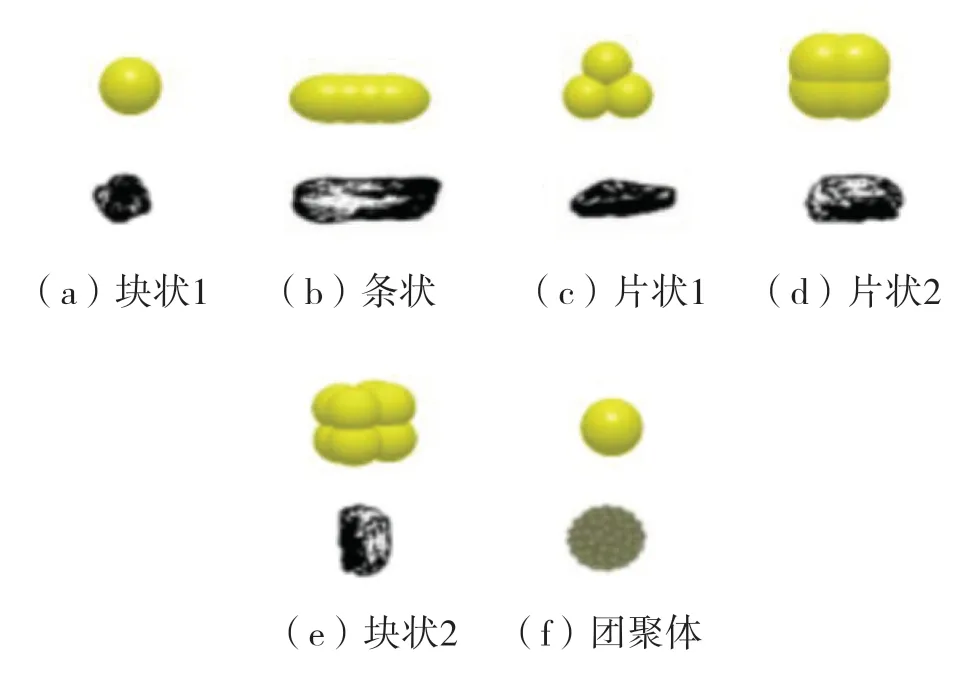

1)滚筒除杂装置转速对除杂率的影响。试验方案:保持滚筒倾角为20 °,导板螺距为1 800 mm,以除杂率为性能指标,分别在滚筒除杂装置转速为6、8、10、12、14 r/min的条件下,进行单因素试验,每组试验进行3次,试验结果取平均值如表3所示。

表3 不同转速下的除杂率情况Tab.3 Impurity removal rates at different speeds

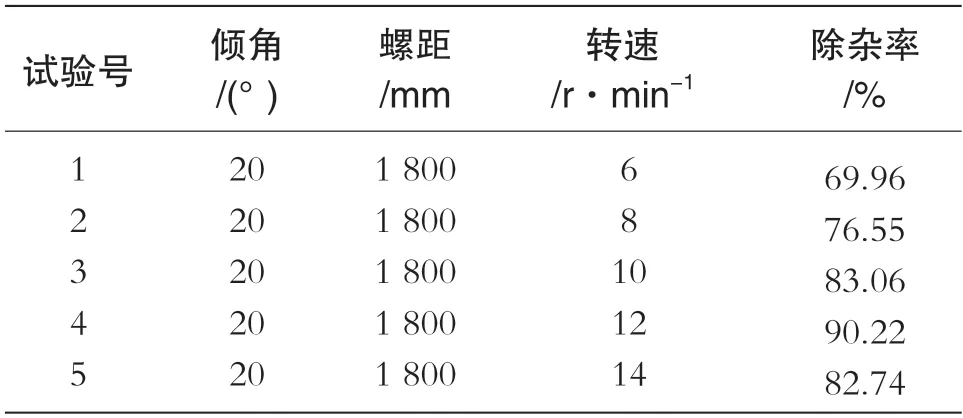

可以看出,当滚筒倾角为20 °,导板螺距为1 800 mm 时,随着滚筒除杂装置转速增大,除杂率先增大后减小。滚筒除杂装置转速太小时,泥沙与蔗段之间摩擦、滑移的次数就少,泥沙不易从蔗层中透出,仅有部分表层泥沙从滚筒侧壁筛网中分离出来;滚筒除杂装置转速过大时,泥沙与蔗段之间碰撞、摩擦严重,在离心力作用下,颗粒紧贴滚筒侧壁,泥沙不能在短时间内运动到蔗段底层而被分离出来。图5 为不同转速下滚筒内部的颗粒流(以8、10、12 r/min 为例,其中绿色部分为蔗段,红色部分为泥沙颗粒)。

图5 不同转速下滚筒内部的颗粒流Fig.5 Particle flow inside the drum at different speeds

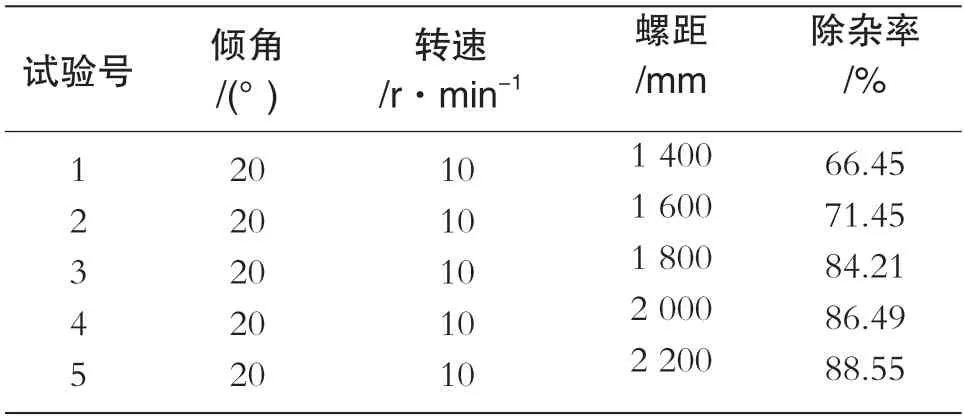

2)导板螺距对除杂率的影响。试验方案:保持滚筒倾角20 °,滚筒除杂装置转速10 r/min,以除杂率为性能指标,分别在导板螺距为1 400、1 600、1 800、2 000、2 200 mm 的条件下,进行单因素试验,每组试验进行3 次,试验结果取平均值,如表4 所示。

表4 不同导板螺距下的除杂率情况Tab.4 Impurity removal under different pitch of guide plate

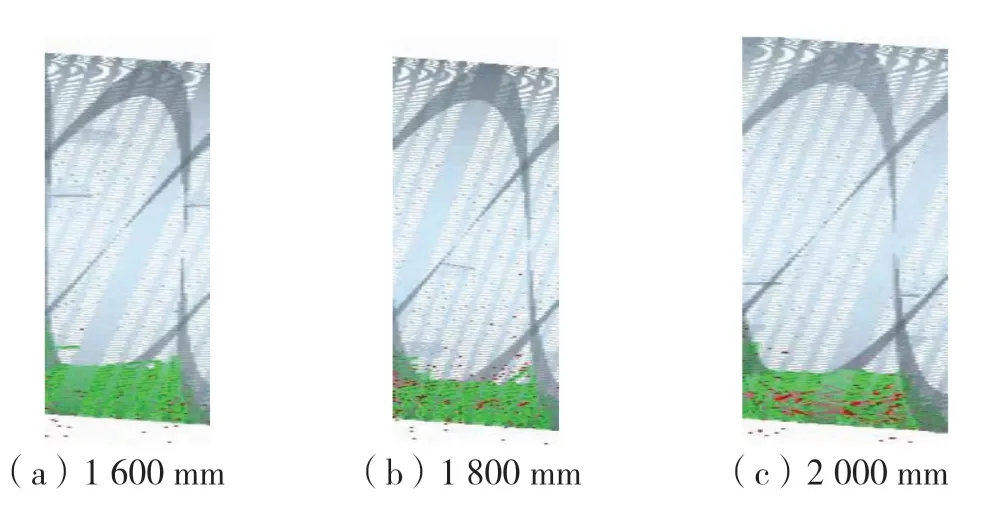

从表4 可以看出,当滚筒倾角为20 °,滚筒除杂装置转速为10 r/min 时,除杂率随着导板螺距增大而增大。当螺距为1 400 mm 时,滚筒内部螺旋输送板的间距为350 mm,甘蔗在螺旋输送板间堆积严重,蔗段自由活动受限严重,除杂率较低;当螺距增大时,螺旋输送板的间距增大,蔗段自由活动空间增大,除杂率明显升高。图6 为不同螺距下滚筒内部的颗粒流(以1 600、1 800、2 000 mm为例,其中绿色部分为蔗段,红色部分为泥沙颗粒)。

图6 不同螺距下滚筒内部的颗粒流Fig.6 Particle flow inside the drum under different pitches

3)滚筒倾角对除杂率的影响。试验方案:保持导板螺距为1 800 mm,滚筒除杂装置转速为10 r/min,以除杂率为性能指标,分别在滚筒倾角为0、10、20、30、40 °的条件下,进行单因素试验,每组试验进行3次,试验结果取平均值如表5所示。

表5 不同滚筒倾角下的除杂率情况Tab.5 Impurity removal rate under different drum inclination Angle

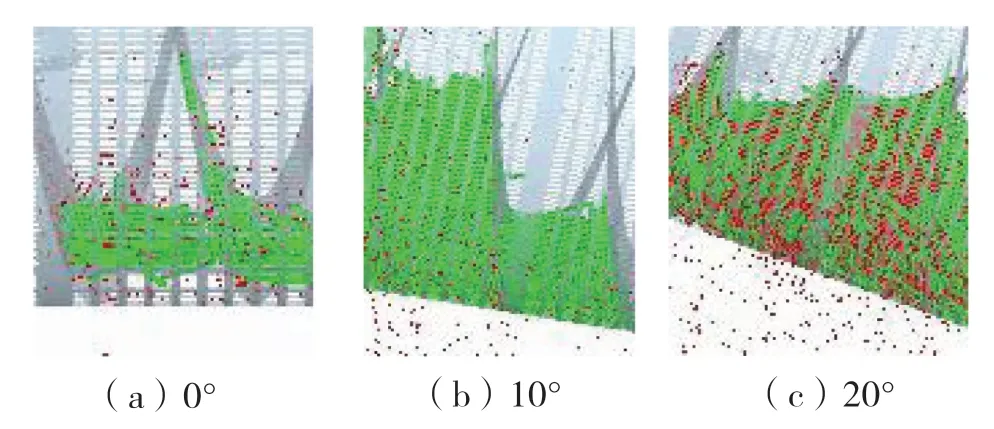

从表5 可以看出,当导板螺距为1 800 mm,滚筒除杂装置转速为10 r/min 时,除杂率随着滚筒倾角的增大而先增大后减小。当滚筒倾角过小时,从入口导板进入的蔗段容易在滚筒除杂装置入口处出现堵塞,蔗段输送不畅,此时的除杂效果较低;当滚筒倾角过大时,会出现蔗段紧靠导板并堆积的现象,导致泥沙不能经过筛网而被分离出来。图7 为不同倾角下滚筒内部的颗粒流(以0、10、20 °为例,其中绿色部分为蔗段,红色部分为泥沙颗粒)。

3.2.2 正交试验仿真

图7 不同倾角下滚筒内部的颗粒流Fig.7 Particle flow inside the drum at different inclination angles

正交试验设计简称正交设计,是借助正交表对多因素试验进行科学安排与分析的方法。正交试验设计的优点:①能在所有试验方案中均匀地挑选出具有很强代表性的少数试验方案,降低试验量,节约时间。②通过对这些少数试验方案的试验结果进行统计分析,可以推出较优的方案。③对试验结果作极差分析、方差分析,可以得到试验结果之外的很多信息。例如,各试验因素对试验指标影响的重要程度、各试验因素对试验指标的影响趋势等[19,20]。

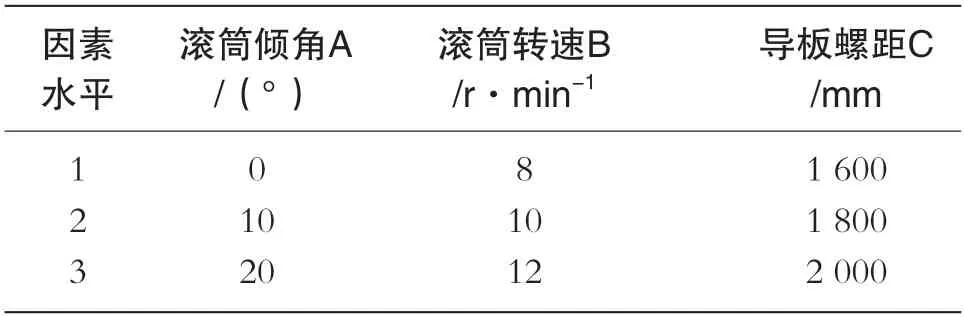

1)仿真试验水平与因素的选取。蔗段除杂率、质量流率指标主要由滚筒倾角A、滚筒转速 B、导板螺距C 三个因素决定。正交试验主要研究上述3个因素对除杂率和质量流率效果的影响规律。因素水平的选取如表6 所示。

表6 因素水平表Tab.6 Factor level table

2)正交试验方案。满足3 因素3 水平正交试验的最小表型为L9(34),故选用正交表L9(34) 安排试验方案,如表7 所示。

表7 试验方案Table.7 Test plan

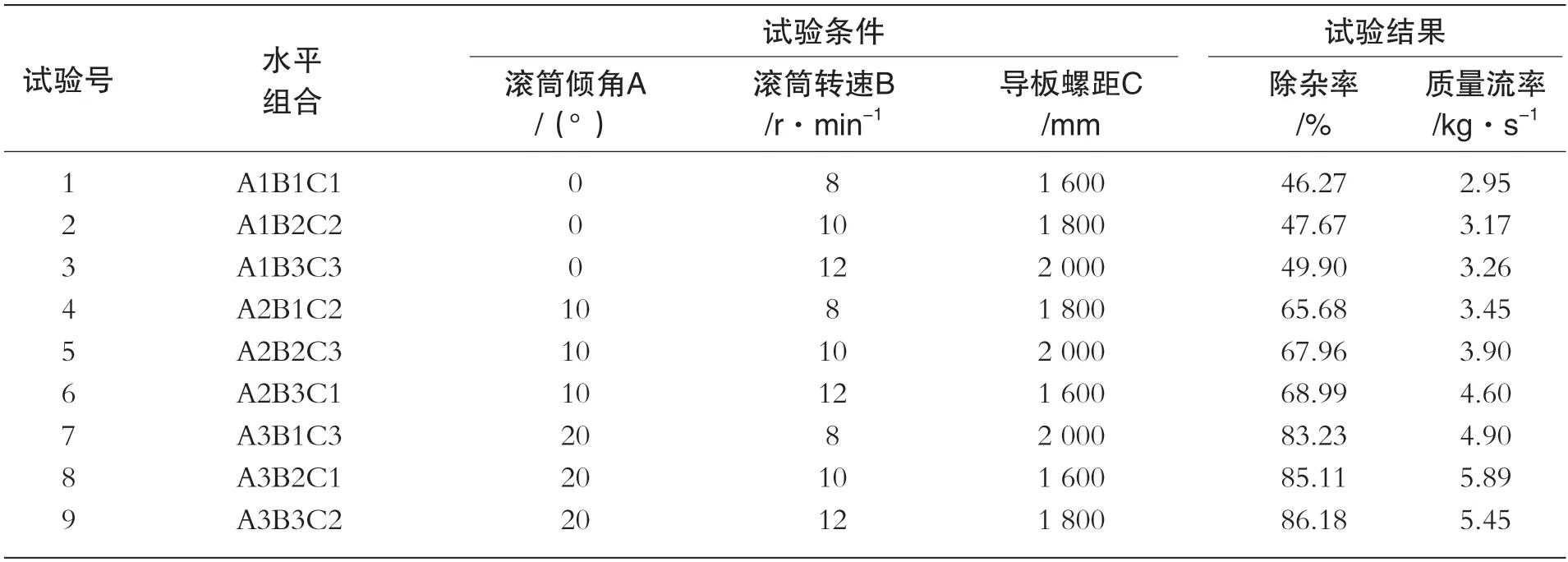

3)仿真结果分析。正交试验结果如表8 所示。

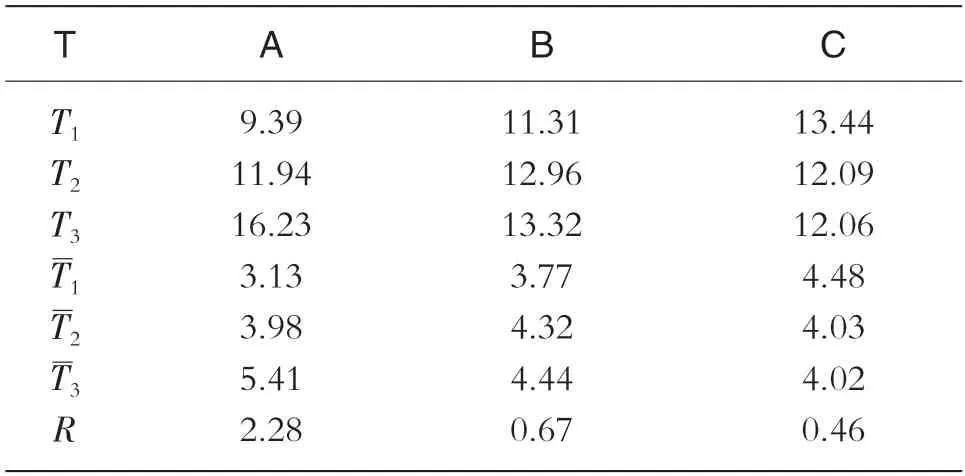

4)极差分析。极差分析法也叫做直观分析法。通过极差分析值得大小,可以直观的得出试验的主次因素,某一个因素下的R 值越大,说明该因素对整个试验的影响越大,为主要因素,反之则该因素对整个试验的影响越小,为次要因素[21]。

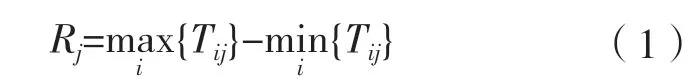

式中 Rj为因素的极差。

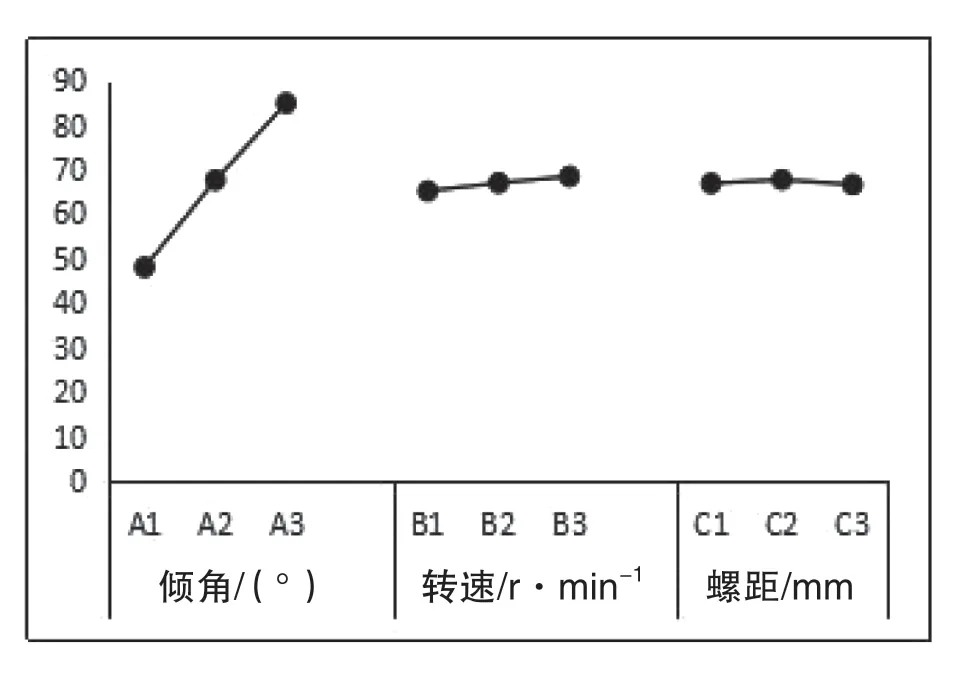

除杂率的极差分析如表9 所示。极差分析结果表明:影响除杂率的因素主次顺序依次为:除杂滚筒倾角A、滚筒转速B、螺旋导板螺距C。除杂率最高的因素水平组合为A3B3C2,即滚筒倾角为20 °,滚筒转速12 r/min,螺旋导板螺距为1 800 mm。图5为影响除杂率指标各因素极差对比图。

表8 正交试验仿真结果Tab.8 Simulation results of orthogonal experiment

表9 除杂率极差分析表Tab.9 Impurity removal rate range analysis table

图5 除杂率各因素极差对比图Fig.5 Comparison diagram of the range of each factor of impurity removal rate

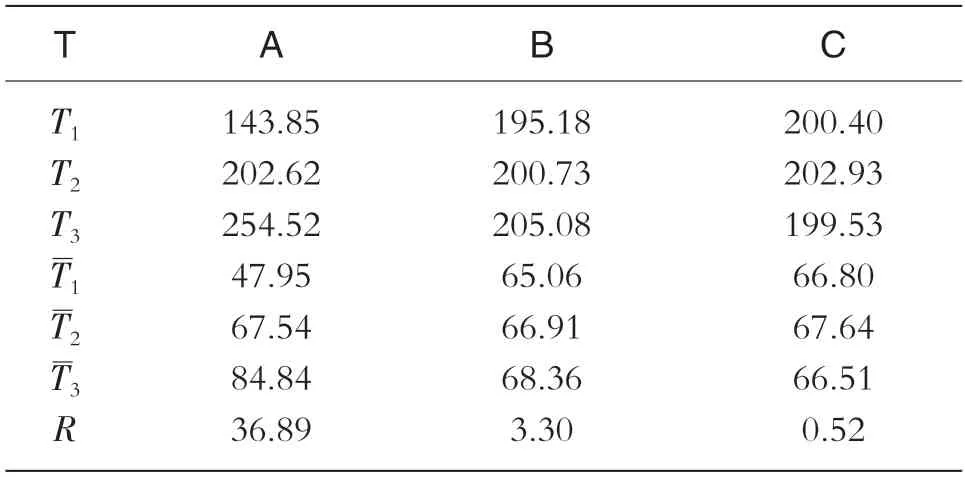

质量流率的极差分析如表10 所示。极差分析结果表明:影响质量流率的因素主次顺序依次为除杂滚筒倾角A、滚筒转速B、螺旋导板螺距C。质量流率最大的因素水平组合为A3B3C1,即滚筒倾角为20 °,滚筒转速为12 r/min,螺旋导板螺距为1 600 mm,图6 所示为影响质量流率指标各因素极差对比图。

表10 质量流率极差分析表Tab.10 Mass flow rate range analysis table

图6 质量流率各因素极差对比图Fig.6 Contrast diagram of mass flow rate among various factors

由综合平衡分析法可得:滚筒设计的最优因素水平组合为A3B3C2,即滚筒倾角为20 °,滚筒转速为12 r/min,螺旋导板螺距为1 800 mm。

3.2.3 方差分析

通过方差分析(也称为检验)值的大小比较,可以得出因素的主次程度,看各因素对试验指标的影响是否显著,弥补极差分析的不足之处,使试验更可靠。

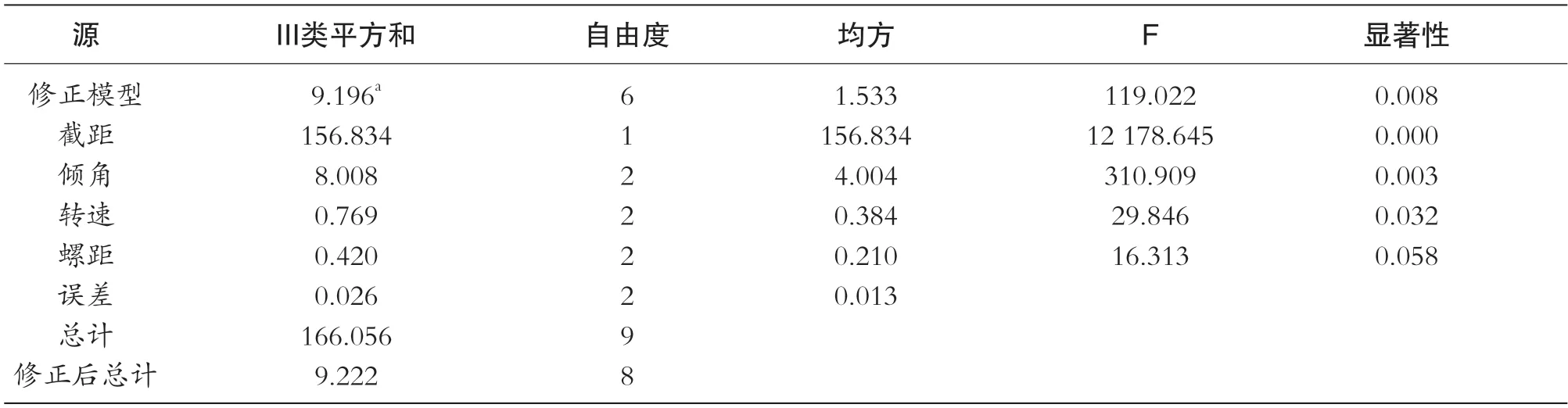

将试验数据导入到SPSS 数据分析软件中进行数据分析,分析输出结果如表11 所示。

从表11 可以看出:滚筒倾角A 的显著性值小于0.05,即滚筒倾角A 因素对除杂率的影响极显著;滚筒转速B 的显著性值小于0.05,即滚筒转速B 因素对除杂率的影响极显著;导板螺距C 的显著性值大于0.1,即导板螺距C因素对除杂率的影响不显著。因此,滚筒倾角A 因素和滚筒转速B 因素为主要因素,导板螺距C 因素为次要因素。

将试验数据导入到SPSS 数据分析软件中进行数据分析,输出结果如表12 所示。

从表12 可以看出:滚筒倾角A 的显著性值小于0.05,即滚筒倾角A 因素对质量流率的影响极显著;滚筒转速B 的显著性值小于0.05,即滚筒转速B 因素对除杂率的影响极显著;导板螺距C 的显著性值小于0.1,即导板螺距C 因素对除杂率的影响显著。因此,滚筒倾角A 因素和滚筒转速B 因素为主要因素,导板螺距C 因素为次要因素。

表11 除杂率SPSS输出表Tab.11 SPSS output table for impurity removal rate

表12 质量流率SPSS输出表Tab.12 Output table for mass flow rate SPSS

3.3 滚筒除杂系统的优化与分析

本文研究的影响滚筒性能的因素有滚筒倾角、滚筒转速和导板螺距,这3 个因素每一个因素都会对研究的两个指标造成影响,究竟相对于某个指标,哪一个因素影响更大,以及对于同一个因素的不同取值,对不同指标的影响情况暂时未知。而在实际设计中往往需要确定出一组最优的各个因素的组合,因此需要进行多因素试验研究并最终取得一个最优参数组合。

然而受实际条件制约,难以进行各因素组合的全面试验,因此,在遍历了各种试验设计方法和数据处理手段后,选取了正交试验法来对本文研究的滚筒性能进行多因素试验和参数优化,在使工作量大大减小的同时保证了优化试验的有效性。

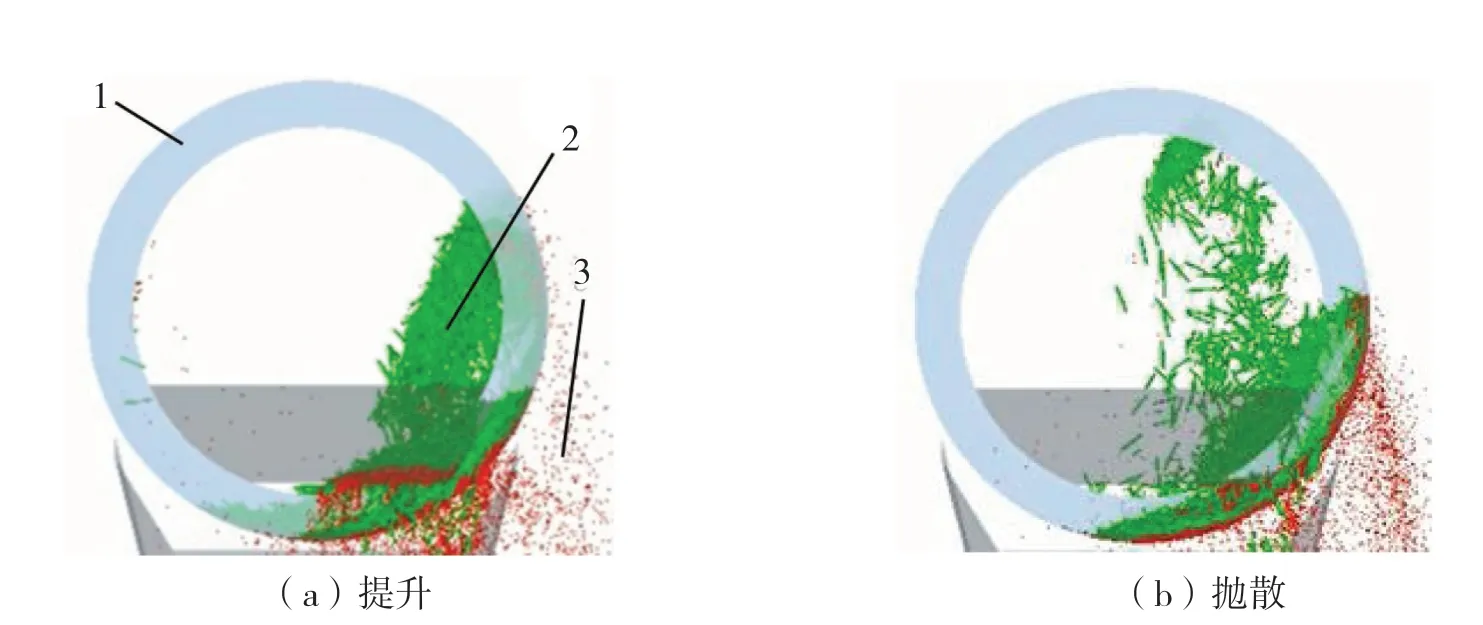

蔗段除杂EDEM 的仿真过程及结果表明,在单一螺旋导板的作用下,尽管滚筒旋转给蔗段的摩擦力会把蔗段沿着滚筒壁带上一定距离,但蔗层仍处于堆积状态,无法实现蔗段在滚筒内部充分打散的效果。因此,考虑了在螺旋导板上加入拨齿的方法,将蔗段带到滚筒侧壁顶端,蔗段掉落达到蔗层分散的效果。

在螺旋导板上无拨齿的情况下,蔗段轨迹始终保持在滚筒底部,蔗层无法充分分散开,泥沙分离效果欠佳;当在螺旋导板上安装拨齿后,蔗段被拨齿沿着滚筒壁提升一定高度并抛送,使蔗段有一个抛撒的轨迹,蔗层能被分散开。

安装有拨齿的导板比未安装拨齿的螺旋导板输送速度稍慢一些,这是由于螺旋导板的输送方向与拨齿对蔗段的作用力方向相反,才能使拨齿达到分散蔗层的目的,拨齿的提升与抛撒效果如图7所示。

4 结语

本文针对我国目前糖厂原料蔗除杂系统的发展现状与存在的问题,设计了糖厂原料蔗滚筒除杂装置。研究内容主要包括糖厂原料蔗滚筒除杂装置的设计、EDEM 正交试验仿真、仿真结果极差分析和方差分析。主要研究结论如下。

图7 拨齿的提升与抛撒效果Fig.7 The lifting and throwing effect of the teeth

1)传统水洗式泥沙除杂方式生产现场环境较恶劣、蔗糖损失严重,浸泡过的甘蔗容易腐烂变质,污水的处理排放也是一个重大问题。设计的滚筒除杂系统避免了上述问题,大大提高了除杂的效率和效果;设计的导板上安装拨齿装置,实现了蔗段在滚筒的提升与抛散效果,使蔗层中的泥沙充分分离。

2)通过单因素仿真试验得到各因素对除杂率及质量流率的影响规律,即:随着滚筒倾角的增大,滚筒的除杂率提高,倾角大于20°后,蔗段堆积在导板上,除杂效果降低;滚筒转速主要影响蔗段的运动范围和运动速度,蔗段的运动范围和运动速度随滚筒转速的增加而增加,速度超过14 r/min 后,蔗段受离心力的作用紧贴滚筒壁随滚筒一起转动,除杂效果变差;导板的螺距影响蔗段通过滚筒的时间,随着螺距的增大,蔗段输送效率逐渐增大,但除杂率明显降低。

3)通过正交试验,根据极差的大小列出3 个因素分别对两个试验指标影响的主次顺序。影响除杂率指标的因素主次顺序依次为滚筒倾角、滚筒转速、导板螺距,最优因素水平组合为:滚筒倾角20°,滚筒转速12 r/min,导板螺距1 800 mm。影响质量流率指标的因素主次顺序依次为滚筒倾角、滚筒转速、导板螺距,最优因素水平组合为:滚筒倾角20°,滚筒转速12 r/min,导板螺距1 600 mm。对除杂率和质量流率两个指标进行综合平衡分析得到的最优因素水平组合为:滚筒倾角为20°、滚筒转速为12 r/min、导板螺距为1 800 mm。