五彩智能鸡蛋分选机设计

2021-03-09李东福

李东福,李 强

(烟台汽车工程职业学院,山东 烟台265500)

0 引言

随着生活水平的提高,大众对鸡蛋的规格也提出了要求,更倾向于购买大小质量均一的鸡蛋。国外市场对进口的鸡蛋规格也有严格的要求,鸡蛋质量须为52~82 g,要求根据标准的具有42个蛋托的托盘来进行分拣与配送。

目前蛋类分选主要有3种方式。第1种是采用肉眼观察的方式进行分等,该方式既累眼睛,蛋类分等结果也不精确。第2种是采用大规模蛋类分选生产线、大型流水线称量分拣,其结构比较复杂,体积较大不够灵活,该方式成本高昂且鸡蛋的破碎率高,中小养殖场无力承担[1-2]。第3种是采用光电传感器对鸡蛋的大小进行拍照测量,再转换成数据,这样测量鸡蛋的质量实际受光线和鸡蛋内部填充率的影响偏差较大,本质上是根据外观进行分等,而且价格高昂。

根据技术需求设计一种自动分选鸡蛋的设备,采用自动分选鸡蛋平台可以及时检测并剔除不符合标准的鸡蛋,有效地节约时间、空间和劳动力[3]。

1 分选机系统组成及工作原理

1.1系统组成

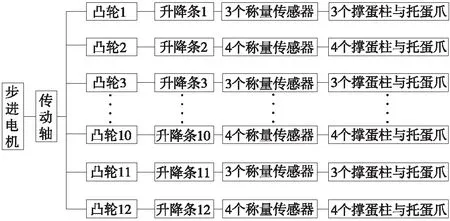

新型鸡蛋自动分选机由机械执行系统、电子控制系统和外壳3部分组成。机械执行系统组成如图1所示。机械执行系统由步进电机、传动轴、凸轮组、升降条、导柱、直线轴承、模座、固定板、撑蛋柱和撑蛋爪组成。电子控制系统由电源、称量传感器、彩灯电路板、显示器和按键等组成。外壳主要由显示器罩、上壳和底座组成,其中上壳上开设有42个孔,以保证撑蛋柱和撑蛋爪可以实现自由升降。

图1 机械执行系统组成Fig.1 Composition of mechanical execution system

1.2工作原理

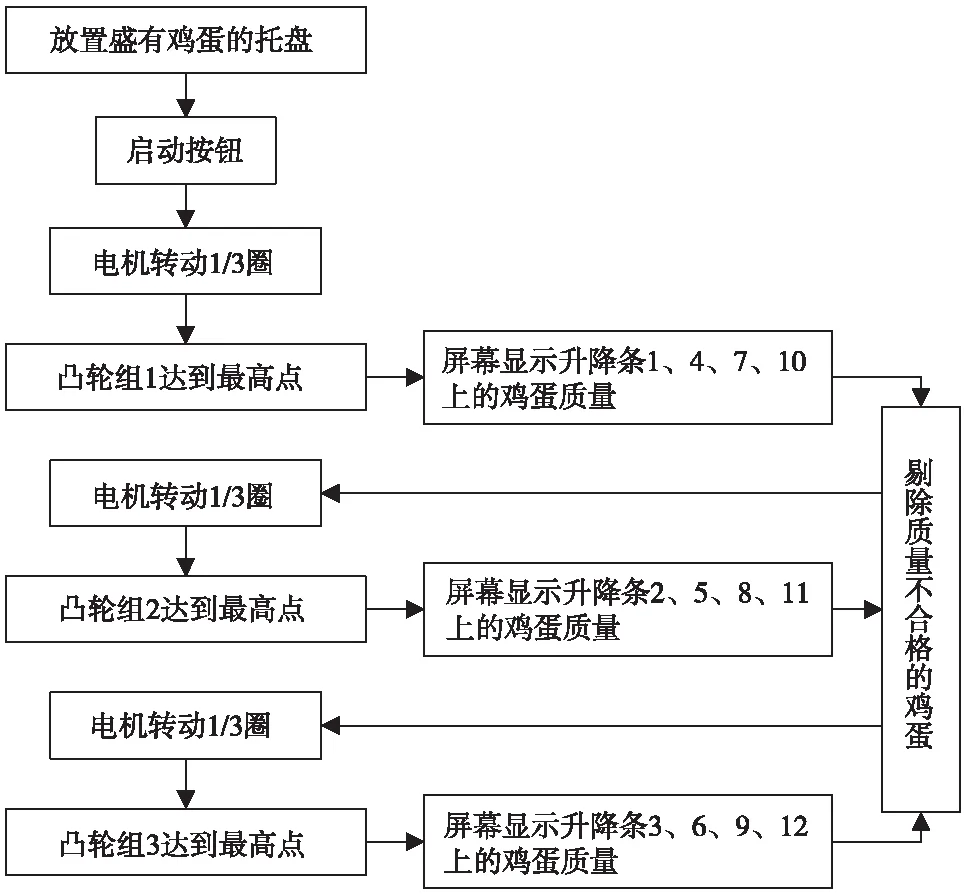

系统工作流程如图2所示。当工人将一托盘鸡蛋放在分选机台面上的上下两个定位块中间时,由上下两个定位块为托盘定位,按动启动按钮,步进电机通过联轴器带动主轴转动,主轴上安装有12个凸轮,每个凸轮在传动轴上径向呈120°夹角分布,则将12个凸轮分成3组,每组凸轮在传动轴圆周上的角度位置是相同的。设定步进电机的初始位置为使凸轮组1处在最高位置,当一组凸轮转到最高的位置时,将升降条顶到最高位置,升降条上安装有称量传感器、撑蛋柱和撑蛋爪,此时撑蛋爪将鸡蛋顶到最高位置,与其他鸡蛋分离,避免了与相邻鸡蛋的相互碰撞、干扰,保证了称蛋的精度。当步进电机暂停转动,鸡蛋就停在最高位置处。此时单片机将称量传感器测得的每一个鸡蛋的质量显示在屏幕上,并用不同的颜色标识,同时在每一个鸡蛋下方的彩灯电路板上都对应有一个可以显示多种颜色的灯,质量合格的鸡蛋以绿色来显示,质量太小和太大的鸡蛋用红色来显示,质量与合格标准相差不大的鸡蛋下方的灯显示蓝色。工人则将不合格的蛋都分拣出来,当一组鸡蛋分拣完毕后,步进电机再次转动1/3圈,则该机器重复上述运行过程。通过主轴转动3次带动3组凸轮顶升鸡蛋将整托盘鸡蛋称量分等、分拣完毕。

图2 系统工作流程Fig.2 Working flow chart of the system

2 机械结构设计

2.1主轴系统

鸡蛋分选机的主传动轴系统结构如图3所示。主轴在箱体内靠两个轴承固定,可以在360°范围内转动。主轴上开设有12个键槽,每个键槽在轴向上是等距的,在径向上相邻键槽之间呈120°夹角,每个键槽内均安装有平键,键槽的两端设有卡簧槽,卡簧槽内安装有卡簧,两个卡簧之间与平键相对应安装有凸轮。

1.键 2.轴 3.上轴承座 4.凸轮组2 5.卡簧 6.凸轮组3 7.凸轮组2 8.凸轮组3 9.凸轮组2 10.凸轮组3 11.凸轮组2 12.凸轮组3 13.下轴承座 14.凸轮组1 15.凸轮组1 16.凸轮组1 17.凸轮组1图3 主传动轴系统Fig.3 Main drive shaft system

2.2升降机构

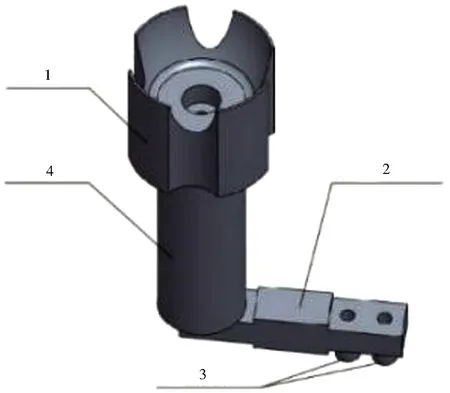

称量顶升部件由称量传感器、撑蛋柱和撑蛋爪组成,撑蛋爪采用橡胶材料制成。称量传感器通过螺柱安装在升降条上,撑蛋柱安装在称量传感器的一端,撑蛋爪安装在撑蛋柱上端。称量顶升部件的结构如图4所示,安装了称量顶升部件和步进电机的升降机构如图5所示。

2.3凸轮设计

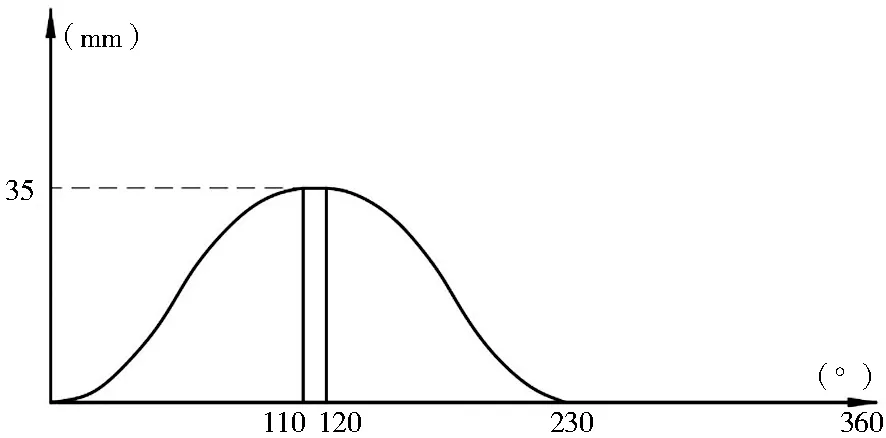

经过试验发现,将单个鸡蛋从鸡蛋托盘中顶升35 mm的高度才能保证在现有蛋爪的撑托下不与其周围相邻的鸡蛋发生接触,就不会影响称量的精度,即

1.撑蛋爪 2.称量传感器 3.螺柱 4.撑蛋柱图4 称量顶升部件Fig.4 Weighing and lifting components

1.固定板 2.撑蛋爪 3.升降条9 4.称量传感器 5.升降条12 6.导柱 7.升降条11 8.升降条10 9.升降条8 10.升降条7 11.升降条6 12.升降条5 13.升降条4 14.升降条3 15.升降条2 16.升降条1 17.称量传感器 18.步进电机 19.模座图5 升降机构Fig.5 Lifting mechanism

使该鸡蛋在升起的撑蛋爪内发生歪斜仍能保证与其他鸡蛋不发生触碰。虽然顶升鸡蛋的高度越高,就越不会发生鸡蛋称量时相互干涉,但考虑到鸡蛋顶升越高,需要的凸轮就越大,机器设备的尺寸就需要做的更大,将增加成本和占用更多的空间,所以这里确定凸轮的升程为35 mm,有利于满足鸡蛋间不干涉和控制设备整体尺寸的要求。

为了使凸轮顶升鸡蛋的过程中,鸡蛋受到的冲击力最小,防止鸡蛋从撑蛋爪上掉落,凸轮的轮廓曲线采用等加速度曲线,如图6所示[4]。

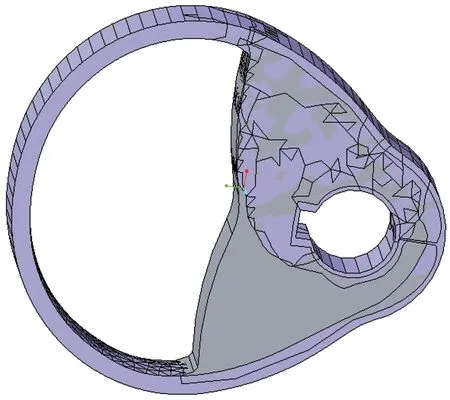

2.4凸轮拓扑优化

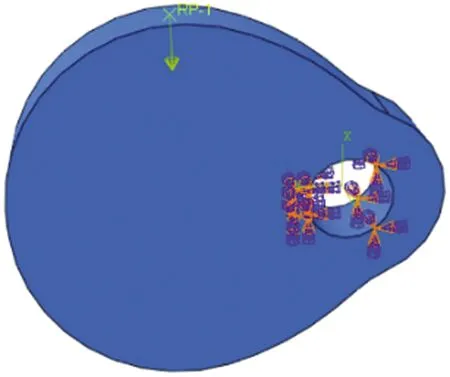

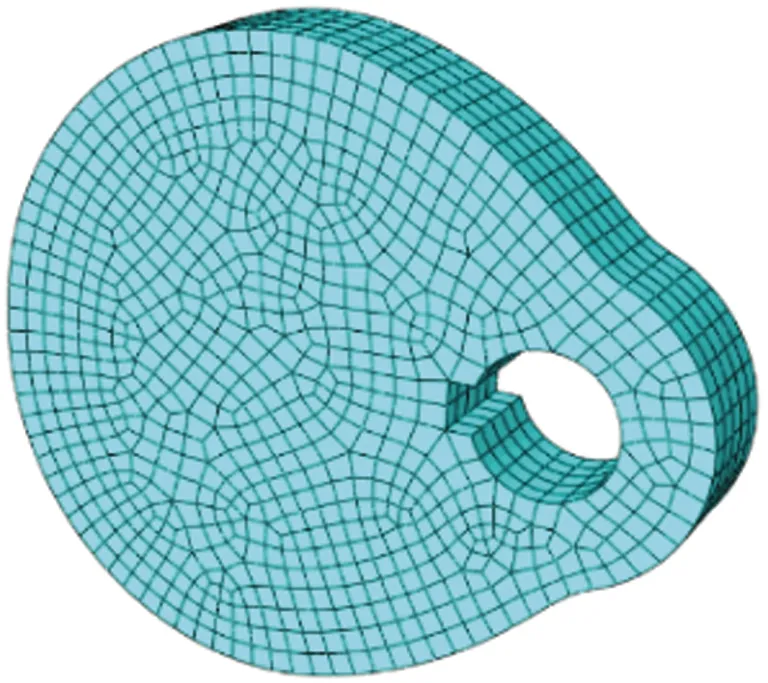

凸轮的材料选择45号钢,弹性模量206 000 MPa,泊松比0.28,密度7.85 g/cm3,凸轮的体积22 784 mm3。将在Creo软件中建立的凸轮三维模型导入Abaqus软件中,在凸轮一侧的最高点建立参考点,将该参考点与所在凸轮一侧的曲面进行耦合,在该点施加垂直于凸轮曲面大小为10 N的集中载荷,对凸轮的安装孔进行6个自由度的全约束。添加载荷和约束后的模型如图7所示,对凸轮划分网格,网格单元大小2 mm,单元类型为六面体二次完全积分单元C3D20,共划分3 980个单元,单元划分结果如图8所示。

图6 凸轮运动曲线Fig.6 Movement curve of the cams

图7 施加载荷和添加约束Fig.7 Applying loads and adding constraints

图8 划分网格后的模型Fig.8 Model after meshing

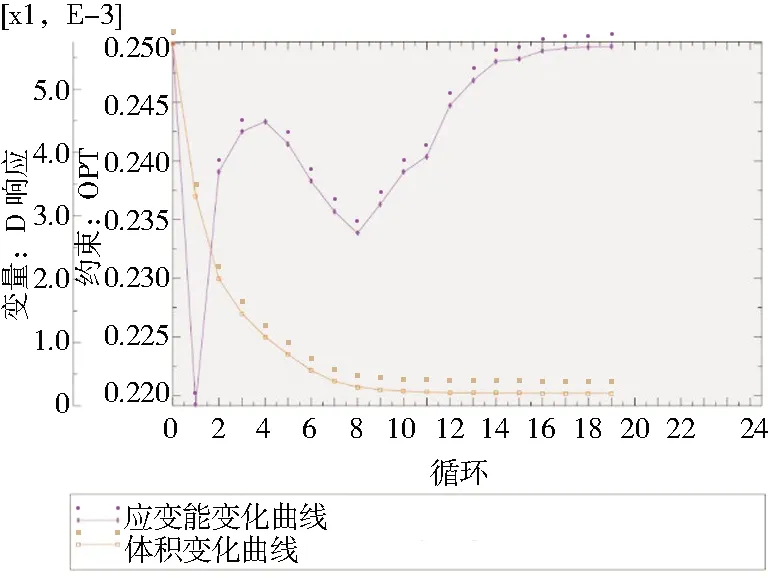

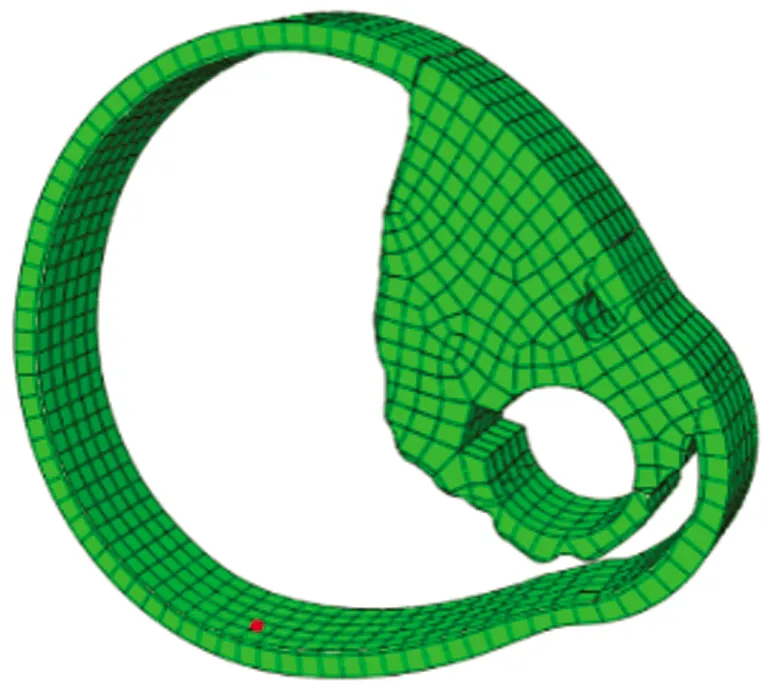

在优化过程中,选择凸轮传动表面为冻结荷载区域,选择凸轮安装孔为冻结边界条件区域,选择整个凸轮应变能作为优化目标,选择凸轮体积作为优化的约束条件,设定优化响应限制比例为0.25,优化过程应变能与凸轮体积变化曲线如图9所示,凸轮拓扑优化结果模型如图10所示。考虑到凸轮最大受力的对称性,在Creo软件中对凸轮优化结果进行对称修补,修补后的模型如图11所示,修补后凸轮总体积为8 345.19 mm3。

图9 凸轮应变能与凸轮体积变化曲线Fig.9 Strain energy and volume change curve of the cam

图10 凸轮拓扑优化结果模型Fig.10 Topology optimization result model of the cam

图11 用Creo软件修补模型Fig.11 Repairing model with Creo

优化后凸轮组的整体减少质量Mt的计算方法如式(1)所示。

Mt=n(V1-V2)ρ

(1)

式中n——凸轮组凸轮总数量

V1——质量减少前凸轮体积,mm3

V2——质量减少后凸轮体积,mm3

ρ——凸轮材料密度,g/mm3

经计算,优化后凸轮组共12个凸轮的总减少质量为1 360.136 g。

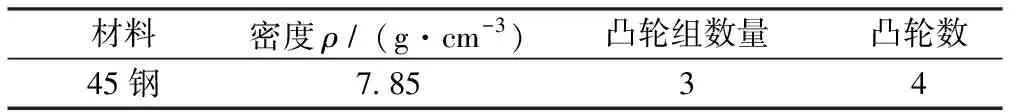

2.5凸轮组运动分析及电机功率计算

主轴在转动过程中凸轮组与升降条接触,不考虑直线轴承的滚子滚动摩擦力,采用单电机驱动计算,采用Creo软件机构分析凸轮组在转动过程中的最大扭矩,在Creo软件中添加升降条、直线轴承和凸轮质量属性,凸轮材料参数如表1所示。

表1 凸轮组参数

建立运动分析模型如图12所示,得到如图13所示的凸轮组扭矩与时间分布图。

图12 凸轮组运动分析模型Fig.12 Motion analysis model of cam group

图13 凸轮组扭矩与时间分布Fig.13 Torque and time distribution of cam group

电机功率计算方法如式(2)所示[5]。

P=λnT最大/9 550η

(2)

式中T最大——凸轮组承受最大转矩时的扭矩,N·mm

n——凸轮转速,r/min

λ——安全系数,一般取值为1.5

η——传动效率

由图13可知主轴带动顶升系统的最大扭矩T最大=8 000 N·mm。

选择电机的转速n=20 r/min,系统的传动效率η=0.95。

经过计算实际所需功率P=26.45 W,选择额定功率为30 W的步进电机。

3 控制系统设计

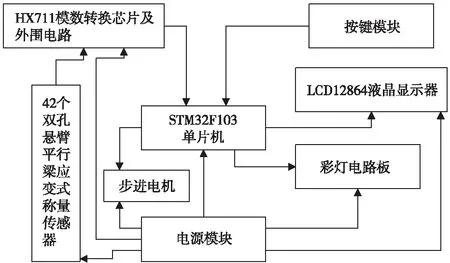

控制系统核心是单片机控制板,整个系统的核心控制部分设计及选型主要包含电源模块、HX711模数转换芯片及其外围电路、42个称量传感器、STM32F103单片机、按键模块、LCD12864液晶显示器和彩灯电路板。核心控制系统设计如图14所示。

图14 核心控制系统设计Fig.14 Design of core control system

3.1电源模块

整个电源模块由变压整流电路、直流降压稳压模块组成,变压整流电路将220 V交流电转换成12 V直流电,再通过进一步的变压,为STM32F103单片机、42个称量传感器、HX711模数转换芯片及其外围电路、彩灯电路板、LCD12864液晶显示器以及步进电机提供正常工作的电压,本系统将电源模块和彩灯电路板集成在一块主板上,如图15所示。

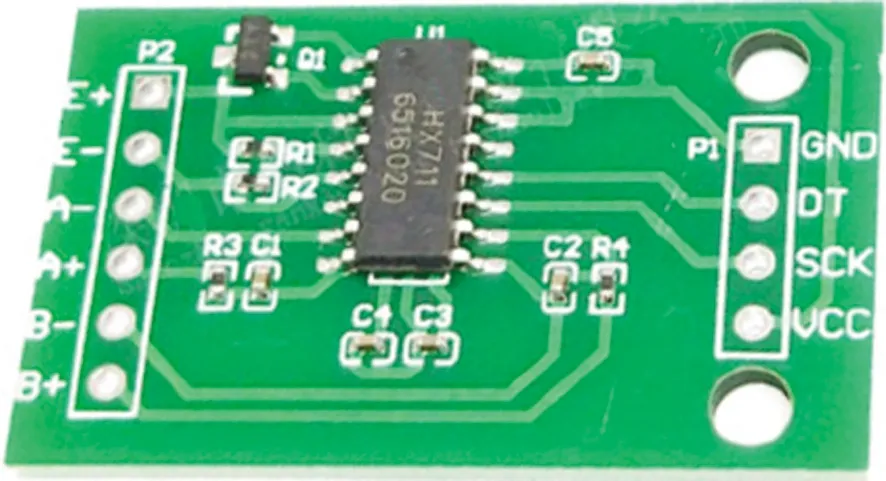

3.2HX711模数转换芯片及其外围电路

HX711是一款专为高精度称量传感器而设计的24位A/D转换器芯片[6]。

HX711模数转换芯片及其外围电路将42个称量传感器传来的模拟信号经过放大后转换成24位的数字信号,等待STM32F103单片机读取后进行质量换算处理,转换芯片及其外围电路如图16所示。

图15 集成供电模块的彩灯电路板Fig.15 Color lamp circuit board with integrated power supply module

图16 HX711模数转换芯片及其外围电路Fig.16 HX711 analog-to-digital conversion chip and its peripheral circuits

3.3称量传感器

称量传感器采用的是双孔悬臂平行梁应变式称量传感器,其内部采用惠斯通电桥,当弹性体承受载荷产生变形时,电桥将输出一个电压信号,该电压和4个桥壁的应变片感受到的应变量的代数和成正比[7]。其典型结构如图17所示。

图17 双孔悬臂平行梁应变式称量传感器Fig.17 Two-hole cantilever parallel beam strain gauge load cell

3.4STM32F103单片机

STM32F103系列由意法半导体集团设计,使用高性能的ARMCortex-M332位的RISC内核,工作频率72 MHz,内置高速存储器(高达128K字节的闪存和20K字节的SRAM),丰富的增强I/O端口和联接到两条APB总线的外设。所有型号的器件都包含2个12位的ADC、3个通用16位定时器和1个PWM定时器,还包含标准和先进的通信接口:多达2个I2C和SPI、3个USART、1个USB和1个CAN。其强大的功能和编程的易用性为很多嵌入式控制系统提供灵活性高且价廉的方案[8]。

3.5按键模块和LCD12864液晶显示器

按键模块主要由5个功能机械按键和11个数字输入键组成,分别为置零按键、设置按键、校正按键、返回按键、点动按键及0~9数字键和一个“.”数字键。置零按键用于将寄存器中存储的已测量数据清零。设置按键用于设置用户需要的质量等级,当用户需要对蛋类进行按质量分拣时,用户需要先设置质量等级[9]。校正按键用于为42个称量传感器校正标准质量参数,返回按键用于使液晶屏幕的显示内容返回到主称量显示界面,该界面显示有42个称量传感器的测量读数,液晶显示器采用LCD12864液晶显示器。该模块灵活的接口方式和简单、方便的操作指令,具备低电压低功耗等特点[10]。液晶显示器显示设置界面如图18所示。单片机、按键与液晶显示器集成在一个电路板上。

图18 液晶显示器的设置界面Fig.18 Setting interface of LCD display

4 鸡蛋分选机试验

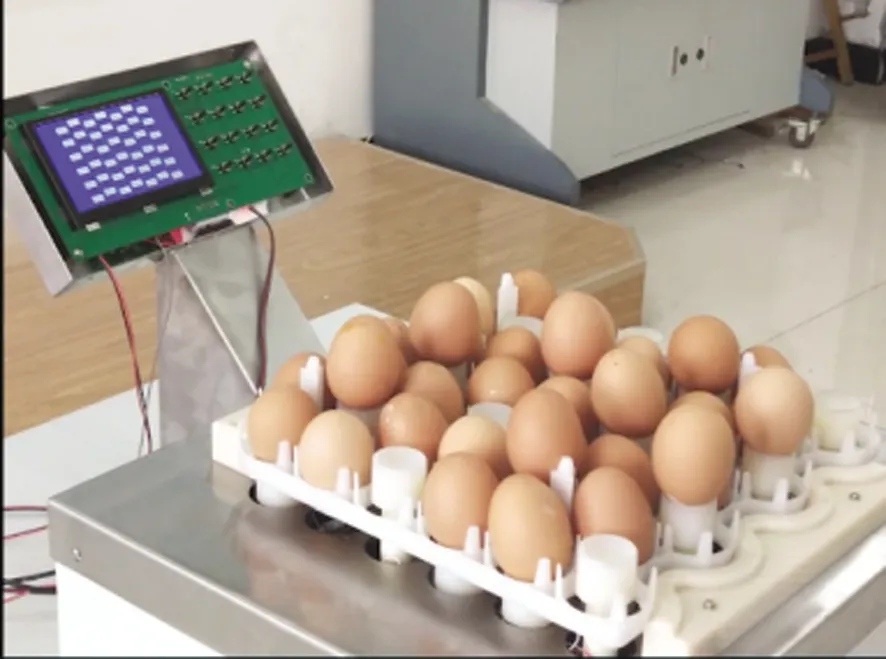

决定鸡蛋分选精度的要素有称量传感器的精度,鸡蛋支撑柱的安装精度,撑蛋爪的形状,以及上述零件的加工质量精度,还有对每个称量传感器的校正精度。蛋质量等级由单片机自动分等判断,并在电路板上以不同颜色显示,效果如图19所示。本设备通过掌握零部件的加工质量,精准的零部件安装,精心的软件误差调试,准确的称量传感器校正,使鸡蛋测量精度达到了鸡蛋出口企业的要求,实机工作情况如图20所示。

图19 彩灯电路板显示效果Fig.19 Display effect of colorful light circuit board

图20 鸡蛋分选机实机Fig.20 Actual image of egg sorting machine

5 结论

根据42孔位标准鸡蛋托盘设计了自动鸡蛋分选机,对整盘鸡蛋进行3梯次分组称量,称量时鸡蛋之间互不干扰,传动轴转动一周,一整托盘的鸡蛋就可以分等完毕。设计了彩灯电路板以多种色彩显示不同等级的鸡蛋,增加了分等分拣的辨识度。设计了橡胶材质的撑蛋爪,合理设计其爪型,分选的鸡蛋碎蛋率能够保证<1‰,完全达到企业要求。每一个鸡蛋称量精准,精度可达0.2 g。称量范围可调,不但可以为鸡蛋分等,还可以为鸭蛋等蛋类自动分等。下一步需要对实现机械手分拣不合格的蛋进行研究,从而实现蛋类分等、分拣工作的完全自动化、智能化。