棉尘治理技术现状及发展趋势

2021-03-09孔得丞潘江如刘彤馨

孔得丞,潘江如,刘彤馨

(1.新疆农业大学交通与物流工程学院,新疆 乌鲁木齐830052; 2.新疆工程学院,新疆 乌鲁木齐830052)

0 引言

棉尘是在棉花处理或加工过程中所产生的粉尘,它是包含许多物质的混合物,包括磨碎的碎棉叶、棉秆、纤维、泥土、细菌及其他污染物。充斥在加工车间的棉尘不仅加剧了机械磨损,缩短了棉花加工机器的寿命,而且粉尘落入电气设备内会有破坏绝缘发生事故的可能。特别是一些呼吸性粉尘,经人体吸收之后,会诱发各种呼吸道疾病,甚至是“尘肺”,严重威胁到纺织工人的身体健康。研究分析国内外相关文献,深入剖析不同类型除尘降尘方法的优缺点,并在此基础上探讨除尘技术的发展趋势。

1 棉尘处理设备现状

在棉花的加工过程中会产生大量粉尘,这些含有粉尘的空气需要通过技术手段进行除尘净化后,才可以进行排放。在早期的棉花加工作业过程中,产生的棉尘未经处理通过通风直接排到室外,给厂区周围环境带来巨大污染。因此,专家们开始关注空气过滤问题,并提出相关解决方案。

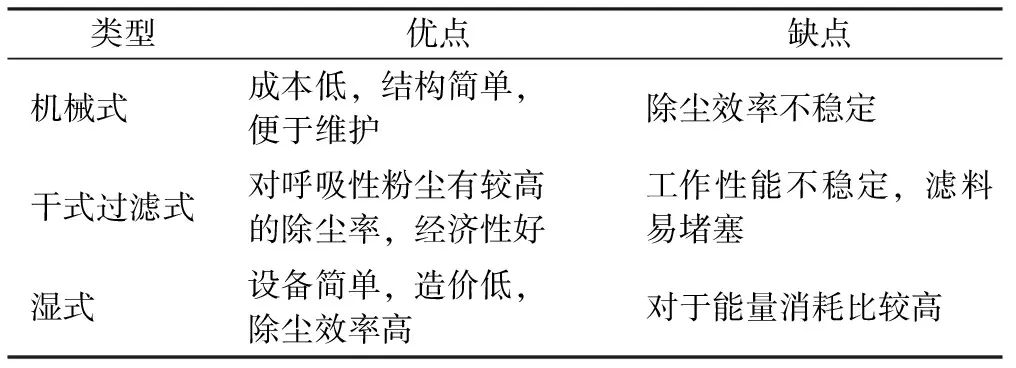

20世纪60年代末,英国出现了一种专门用于纺织的空气转笼式除尘过滤设备;我国在20世纪70年代才出现空气除尘过滤设备[1]。工业常用除尘设备主要有机械式、干式过滤式、湿式和电除尘器等[2]。机械式除尘器的作用机理是依靠碰撞、重力、惯性和离心力实现粉尘分离。湿式除尘器主要是通过喷雾、水膜等方式,利用气液接触将空气中的粉尘带离。干式过滤除尘器主要以袋式为主,袋式除尘器主要依靠纤维滤料对粉尘颗粒进行捕捉并净化空气。电除尘是利用静电力除尘,采用高压放电,使气体电离和粉尘荷电,将粉尘颗粒从空气中脱离出来并向集尘极板移动,从而达到除尘的目的。当前我国常用的除尘器包括机械式除尘器、干式过滤式和湿式除尘器3种,这3种除尘器的优缺点如表1所示。根据除尘器设备的特点,又可以分为一级除尘和二级除尘,常用的一级除尘和二级除尘设备如表2所示[3]。

表1 3种除尘器优缺点

表2 除尘设备分类

1.1旋风除尘器

旋风除尘器由筒体、锥体、进气管、排气管和排灰口5部分构成[4]。除尘机理是当含有粉尘的空气从进气口进入到筒体,含尘空气气流由直线运动变为旋转运动,并且沿着筒壁做自上而下的螺旋运动。含有粉尘的空气在运动中会产生巨大的离心力,所以在运动过程中会将粉尘甩向筒壁或锥体内壁。这部分粉尘在接触到器壁后会失去惯性,然后沿壁面下落,经过排灰口排出,落入灰斗,实现粉尘颗粒的去除。秦建锋等[5]通过FLUENT对锥形筒体长度等结构进行了优化设计,并且根据棉花加工粉尘特性,提出了棉花加工旋风除尘器排灰口处增加锥形排灰斗的改进措施。目前,棉花加工厂所使用的旋风除尘器仍存在除尘效率低、压力损失大、大量的粉尘排入大气及且对细颗粒物的捕集效果不佳等问题。

1.2蜂窝式除尘器

蜂窝式除尘器属于二级除尘,由箱体、形似蜂窝的尘笼和机械吸臂等组成[6]。蜂窝除尘器同时具有内吸式和板式除尘器的特点,它具有结构新颖、占地面积小和除尘效率高等特点,被广泛应用于棉纺织、烟草等行业的滤尘系统中。蜂窝式除尘器的缺点:一是其传动机构较为复杂;二是在物料杂质含量大的工况下,箱底会大量积尘,维护成本较高,更换滤料过于烦琐。

1.3多转笼除尘器

多转笼除尘器是由集尘风机、集尘器、振动清灰器、螺旋输送机、转笼和吸嘴组成。多转笼除尘也属于二级除尘,转笼内部不同的滤料可以收集多种杂质,不同的杂质从含尘的空气中被分离,最后通过多个出口被排出[7]。多转笼除尘器的特点是能够处理较大的粉尘,并且设备安装方便、传动结构简单、故障率和能耗低,但是体积较大。

1.4袋式除尘器

袋式除尘器属于过滤式除尘设备,主要依靠纤维滤料对粉尘中的一些颗粒物进行捕捉,并且针对粗细不同的粉尘颗粒有不同的过滤方式。针对粗粉尘,利用惯性碰撞进行过滤,而细粉尘则是发挥扩散和筛分来实现捕集。过滤下的粉尘将会形成滤饼,同样也有过滤作用,所以袋式除尘器对于细尘有较高的除尘效率[8]。

我国袋式除尘器产品丰富,在各个工业领域都有触及。研究发现,粉尘带电后,经过袋式除尘器过滤,可以改变滤袋表面的滤饼结构和物理性质,与未经荷电的粉尘滤饼相比较,改变后的滤饼具有透气性更强、阻力更低和净化效率高的特点,在微细粉尘颗粒的捕集效果方面也得到提高[9]。聂荣恩[10]在不改变原有袋式除尘器外形结构的基础上,改造滤筒除尘技术,使得各系统颗粒物排放浓度能够持续超低排放。

目前,棉花加工生产中,机采、轧花和打包等各个工艺都日渐成熟,相关技术设备也几经推陈出新,然而除尘设备的研发进展却止步不前,已经无法满足当前企业的生产要求。因此,对就除尘技术领域最新研究成果进行了总结概括。

2 除尘技术理论研究现状

2.1喷雾除尘

喷雾除尘技术主要是高压水在喷嘴的雾化作用下,按照射流雾化机理与空气中的粉尘碰撞接触形成微小的雾滴吸附粉尘颗粒,从而达到除尘的目的[11]。喷雾除尘过程主要是依靠惯性碰撞、拦截、重力沉降、电荷吸附及凝结。惯性碰撞是指由于粉尘颗粒的惯性作用不能绕开雾滴,而与雾滴发生碰撞并结合。拦截是指当粉尘颗粒的半径小于液滴时,粉尘颗粒与液滴接触就会被阻拦。粉尘颗粒在空气漂浮过程中与周围物体发生碰撞摩擦时,会产生一定的电荷,这时的粉尘颗粒会更容易被液滴吸附和捕捉。在高压喷雾作用下,形成的涡流气流加剧了粉尘运动的速度和振幅,增加了与液滴碰撞的机会,形成涡流凝结,提高了喷雾除尘的除尘效率。

相关试验表明,小直径喷嘴的雾化效果比大直径的雾化效果更明显,喷出的雾滴直径更小,并且对于捕获呼吸性粉尘更高效,但小直径喷嘴容易被水中杂质堵塞,从而造成喷嘴的损坏,在既实用又高效的前提下,喷嘴内径以1.5~2.0 mm为宜[12]。喷嘴压力越大,喷雾的范围就越广,雾滴分布的均匀性越高,捕尘效率就越好。但是,如果压力过高,不仅会增加能源的浪费,还会造成喷嘴疲劳,损坏喷嘴,降低其使用寿命[13-16]。

由于粉尘粒径与水雾的不匹配,使得普通水雾对粉尘的去除效果较差,两者之间不容易发生碰撞、拦截和被捕获,只有更细、与呼吸性粉尘粒径越接近的雾滴才能更有效地去除呼吸性粉尘。超声雾化降尘试验表明,在微细水雾捕尘技术和捕尘水雾凝结并沉降的技术上,研究出了集捕尘凝聚、凝聚并沉降和惯性沉降分离为一体的粉尘净化系统,该系统能够有效净化呼吸性粉尘,除尘效率达99.6%[17]。

目前,气液两相流喷雾技术被认为是实现射流雾化的最有效方式[18]。以空气式助力喷嘴为代表的两相流喷雾技术,其工作原理是利用带有压力的空气进入喷嘴形成高速气流,在气液混合时,气流通过对液体的冲击、剪切和旋转等作用原理使得液体破碎,从而形成粒径细小的雾滴,解决了雾滴与粉尘粒径不匹配的问题。环境对于喷嘴效率的影响较大,不同环境应重点研究不同的喷雾除尘技术,进一步完善各种喷嘴的作用机理和影响因素,互相借鉴,使喷雾除尘系统向高效、适应性广的方向发展。

2.2通风除尘

在棉花的加工过程中,加强通风也是一种非常重要的除尘技术。通风除尘技术主要是通过通风机将工作区域内的悬浮在空气中的棉尘排出到室外,改善工作环境,从而减少棉尘对工人的危害。最常用的通风除尘方法是利用局部通风机采用压入式、抽出式或混合式通风3种;在控制含尘气流向外扩散的技术中,一般常用附壁风筒或高压风屏蔽;长压短抽除尘系统与除尘器配套除尘;还可以采取导风措施,设置风屏或采用空气流动式喷水器导风,从而达到隔离粉尘的目的[19]。国外学者研究了压入抽出式通风除尘设备,即在工作面附近挂一个防尘风障,把工作面的粉尘挡住,然后利用吸风管将粉尘吸走;利用附壁风筒的设备将工作面的风流转换成轴向风流,形成旋流,把工作面的粉尘都卷起来形成浓度较高的粉尘旋流,在轴向方向布置吸尘管,利用吸尘管将粉尘旋流吸出[20]。VICTORIA D等[21]提出运用风幕、集尘器和抽出式除尘风机等综合防尘措施,也取得了一定的效果,研究出的除尘滚筒利用高压水射流的作用机理,附近的空气会向射流区运动,粉尘会被润湿,润湿后的粉尘碰到反射板后沉降在地面,被净化后的空气可以再次利用。周茂普[22]采取了使用长压短抽的通风方法对工作区域供风,并且配置了合理的参数和除尘设备,除尘效率得到提高,有效地改善了工作环境。

与喷雾降尘相比,通风降尘具有不干扰视线、没有耗水量和作业环境较好等优点。但是通风除尘只是将工作区域内的棉尘稀释、转移,并没有达到除尘的根本目的,并且呼吸性粉尘长时间漂浮在空气中,会造成二次污染。

2.3化学抑尘

化学抑尘的作用原理是在不同的环境下,使堆积的物料维持表面湿润或使物料表面凝结一层硬膜,防止扬尘的出现,达到抑尘的效果。根据化学抑尘的不同机理,可将其分为4类:润湿型、凝聚型、粘结型和复合型[23-28]。

2.3.1润湿型抑尘

润湿型化学抑尘即通过提高水对粉尘的湿润能力来增强除尘效果,其主要成分是表面活性剂和无机盐。表面活性剂的主要作用是降低液体的表面张力,使得液体可以达到乳化、润湿的作用,从而提高除尘的能力。润湿型化学抑尘剂中的无机盐一般是具有吸湿作用的,其弥补了表面活性剂吸湿保水的不足,更加有利于表面活性剂发挥抑尘的效果。润湿型化学抑尘剂一般与喷雾系统组合使用,但其抑尘的有效期较短,需要重复喷洒,否则会出现二次扬尘现象。

2.3.2凝聚型抑尘

凝聚型抑尘剂也是通过持续润湿粉尘或泥土,同时利用凝聚的作用,将粉尘颗粒聚集在一起,形成比较大的粉尘颗粒,从而使其快速沉降,达到降尘的目的。根据其组成成分不同,凝聚型抑尘可以分为2类:吸湿型无机盐类和高倍吸水树脂类。根据杜翠凤等[29]的试验,利用吸湿型无机盐、凝并剂和表面活性剂,研制出一种新型抑尘剂。与普通抑尘剂相比,该抑尘剂具有更好的防风抑尘作用。但是凝聚型抑尘剂的使用有很多限制,吸湿型无机盐的腐蚀性较强,会对机器及其他金属部件造成损害,而高倍吸水树脂抑尘剂的制作成本较高,使得其不能被广泛使用。

2.3.3粘结型抑尘

粘结型抑尘主要是利用材料本身的粘性,来粘结粉尘或是在粉尘表面形成一层覆盖层来达到抑尘的目的。粘结型抑尘根据其作用机理不同可分为2种:一种是有机粘结;一种是无机粘结。粘结型抑尘虽然原料比较廉价,但多数材料不可自然分解,可能会造成二次污染,并且还会对机械部件产生腐蚀性,影响周围环境。

2.3.4复合型化学抑尘剂

复合型抑尘剂是基于多种抑尘剂组合而成的一种新型抑尘剂,并且将润湿、凝聚、粘结和吸湿保水等多种功能集为一体。张文案等[30]通过多种抑尘剂合成了一种蛛网结构的抑尘剂,其具备了保水吸湿、粘结等多种效果。邓兵杰等[31]通过试验将3种材料混合制备出了同时具有吸湿保水和粘结的复合型抑尘剂。复合型抑尘剂的发展前景广阔,但是复合型抑尘剂的制备过程复杂,需贴合实际情况。因此,复合型抑尘剂适用于在复杂环境下的抑尘降尘作业。

3 除尘技术的组合

随着国家环境质量标准的提高,使用单一的除尘设备并不能达到粉尘颗粒物的排放标准。各种除尘技术在除尘效率方面还有较大的提升空间,随着对棉尘处理的研究不断深入,除尘技术的种类不断增多,研究重点在于多种除尘技术的组合,以及除尘效率。目前,组合式除尘技术的实例逐渐增多,用于解决处理棉尘时存在的问题。

3.1荷电雾化超重力除尘技术

WANG B等[32]提出了一种新颖的除尘技术,即云式除尘技术(Cloud-Air-Purifying,CAP),该技术将超声雾化技术和旋风除尘器相结合。旋风产生潮湿的环境,用来模仿形成雨滴的自然云,这有助于环境中的粉尘颗粒吸收水分和凝聚。因此,粉尘颗粒的尺寸会显著增加,这会提高旋风分离器细颗粒物的捕集效率。这使旋流器作为一种简单而实用的除尘器,能够满足工业粉尘排放和空气净化的要求,该技术非常适用于细颗粒粉尘的过滤。

静电除尘器(ESP)自1907年由Cottrell首次成功使用以来,已被用于许多工业领域的粉尘颗粒控制[33]。ESP是一种利用静电去除空气中微粒的除尘装置,其充电过程是影响颗粒物捕获效率的重要环节。目前,在除尘行业中,利用静电来提高常规除尘装置的粉尘捕集效率是趋势,将电喷雾技术应用于电除尘器,可以提高微细粉尘颗粒的捕集效率,研究发现外加电压是决定ESP中粉尘颗粒收集效率的主要参数,不同粒径的颗粒收集效率与电喷雾的颗粒收集效率不同[34]。

荷电雾化超重力除尘技术是在CAP的基础上,加入了荷电技术,从而建立荷电雾化超重力除尘系统。该系统采用电晕荷电的方式,在管道内设置高压静电场用来实现粉尘颗粒和液滴荷电,荷电后的液滴与粉尘颗粒间的静电可以促使微细粉尘颗粒凝聚变大,变大后的粉尘颗粒在旋风除尘器的重力作用下被除去,提高了粉尘颗粒的捕集效率,并且荷电与雾化的结合补充了旋风除尘器对微细颗粒物捕获效率的缺点,又保证了较低的投入成本与较高的捕集效率。刘红英[35]从荷电条件、入口气流流速及雾化量3个方面研究了荷电雾化超重力除尘系统对微细粉尘颗粒物的捕获效率。研究表明,粉尘颗粒与液滴异极性荷电对系统除尘的效果最好,液滴荷电次之,并且雾化水箱中存在盐类强电解质有助于提升颗粒的去除效率,还要避免水中不能存在太多弱电解质,另外较高的入口流速和雾气浓度都可以提高粉尘颗粒的去除效率,但是也会消耗较高的能量。该技术也有不足,在处理一些亲水性较差的粉尘颗粒时,颗粒在雾滴附近绕流,无法有效结合凝聚,导致团聚效果不佳,使得除尘效果差。棉尘含有异性纤维,属于亲水性较好的粉尘颗粒,所以凝结团聚的效果会好,使得对棉尘的去除效率得以提高。由于在管道内电晕荷电的技术较难实现,所以该除尘技术还需要在保证除尘效率的前提下进一步优化,并可以应用到棉尘治理的领域内。

3.2多元离子除尘剂

喷雾降尘覆盖性广,除尘效率较高,是粉尘防治的主要技术手段,在水雾中加入表面活性剂可以在一定程度上提高降尘效率,表面活性剂还可以通过改变雾滴大小来影响喷雾的降尘效率,并且表面张力是影响表面活性剂润湿性能和喷雾降尘效率的最重要参数。江雨涵[36]通过研究复配多元离子除尘剂,选择性能较好的表面活性剂进行比例复配,对复配之后的溶液进行粉尘沉降和表面张力等试验,选配出性价比最高的离子颗粒除尘剂,在确保吸水保湿的特性上,加入除尘剂和固化材料,从而可以降低细水雾化颗粒的粒径,高效地除去呼吸性粉尘。

多元离子细雾颗粒除尘是采用封闭孔隙的细水雾化颗粒把尘源覆盖,使得刚产生的粉尘被快速湿润和沉降,当细水雾化颗粒散落在物料上,会形成一层细水雾化颗粒层,对尘源有覆盖遮挡的作用。当细水雾化颗粒喷洒到含有粉尘的空气中,会形成大量的颗粒状粉尘群,这样会提高与粉尘颗粒碰撞、粘结、捕捉和沉降的能力,从而达到最佳的除尘效果。

3.3超音速反重力虹吸雾化喷嘴

气动喷雾是除尘领域内的主要方法之一,其效率主要取决于雾化细度和颗粒速度,在收集和捕捉的过程中,液滴尺寸需要接近目标粉尘颗粒的尺寸,这点对雾化效率有很高的要求。通过在高压喷雾中加入表面活性剂发现,表面活性剂对喷雾除尘效率的促进作用随着压力的增加而降低。有一种较好的优化方法是超声雾化喷嘴,它利用拉瓦尔喷嘴加速的空气刺激超声波振动腔产生超声波,并混合大量高速气流,形成微型气动雾幕,从而实现湿式隔离除尘。

为了解决能源浪费的问题,即降低空气和水的压力流量要求,保持或进一步提高雾化效率,ZHANG Tian等[37]发现现有的Laval结构气动雾化喷嘴不能完全成为“超音速”气动雾化,因为在普通射流压力下,液柱无法达到超音速区域,不能与超音速空气相结合;相反,液体在喷嘴边缘被“吹”出来,许多未破碎的大颗粒液滴在喷嘴边缘溢出。这个过程中,大量的超音速流被浪费,造成大量的能源浪费。于是,提出了超音速虹吸雾化原理,并且根据这一原理研发出了可广泛应用于工业领域的标准化喷头。超音速虹吸雾化不同于任何一种雾化方法,雾化过程都是在喷嘴外进行,其中超声波模式利用喷嘴外的雾化振动腔,而超音速虹吸雾化是利用超音速反重力虹吸原理在喷嘴内部完成精细雾化;超音速虹吸雾化喷嘴的雾化性能好,它的雾幕呈云状,由高速液滴和高速气体组成,覆盖范围更广,可以在很短时间内覆盖有限的工作空间。此外,这些水滴对大量的微细粉尘颗粒具有更高效的捕获能力,能够以更大的动能迅速抑制粉尘。在除尘效率相同的情况下,出于节能考虑,与超声雾化喷嘴除尘效果的对比,验证了新型喷嘴的优越性,解决了雾化能耗高的问题,进一步提高了雾化效果,实现了超音速破碎和虹吸注水的过程,为精细雾化除尘领域提供了一种新的选择。

4 结论

对国内外关于除尘设备及粉尘处理技术文献的综合研究和分析得出如下结论。

(1)目前,棉花是我国棉纺业的重要基础原料,除尘设备研发进度滞后,阻碍了我国纺织产业的数字化转型与生产过程绿色化,使得我国纺织产业无法达到安全环保、绿色生产的现代化生产要求。

(2)棉花除尘设备及技术研究的基础是棉尘特性,必须深入剖析不同加工环节的棉尘特性,根据生产流程中不同的除尘要求,选用最合适的除尘方式。

(3)通过研究分析的除尘设备及技术各自优缺点,综合运用2种或2种以上的设备或技术,采用创新性的组合方式,进行优势互补,提出复合式除尘技术,从而满足更高的除尘要求,达到高效除尘的目的。

对棉花生产技术要求的不断提高,使得棉花加工更加机械化、自动化,在今后的除尘设备研制过程中,应根据多种除尘设备或技术组合的除尘方法,注重提高除尘设备的数字化及自动化水平,以达到智能化、高效率除尘的目的。