喷雾冷却沸腾传热强化试验

2021-03-03张亚东

张 伟, 张亚东, 杨 韬, 杨 勇

(1.中国石油大学(华东)新能源学院,山东青岛 266580;2.中国石化胜利石油管理局有限公司新能源开发中心,山东东营 257000)

在冶金工业、机械加工、石油化工等领域,移除废热是非常重要的工艺环节[1-2]。喷雾冷却技术因其良好的传热性能,更高的冷却介质利用率等优点,在这些领域中有广阔的应用前景[3-6]。相较于无沸腾传热,喷雾冷却沸腾传热有更高的传热能力,一直以来都是研究的关注点,已经开展了工质流量、雾化压力、液滴速度、强化表面结构等方面的研究[7-10]。Cebo rudnicka等[7]研究了热表面材料对喷雾冷却临界热流密度的影响,结果表明导热系数较高的黄铜具有较高的热流密度。Wang等[8]研究得出沸腾传热过程中,传热系数随加热功率先增大后减小。当达到临界热流密度时,传热系数迅速下降,如果加热功率减小,传热特性恢复,说明在达到临界热流密度后,传热被恶化。杨强等[9]研究发现,多孔结构表面为传热过程提供了潜在的有效汽化核心,相同工况下,多孔表面的换热性能远高于光滑表面。Zhang等[10]在不同微结构表面喷雾冷却试验表明,有强化结构的表面无沸腾区和沸腾区传热均比光滑表面强,且特征尺寸越小的强化表面传热速率越高。喷雾冷却沸腾传热机制包括热表面与薄液膜间对流换热、气液相界面蒸发换热、沸腾传热等[11-15]。Bostanci等[12]认为微结构表面使沸腾换热增强,主要是因为表面积增加和微结构表面提供了更多的成核位置。张伟等[13]认为当喷雾流量较小时,热表面有较多汽泡聚集,不利于液膜与热表面的换热;随着流量的增大,喷雾液滴的冲击增强,能够加强换热。Selvam等[14]认为液滴刺穿气泡润湿待冷却表面后,会出现瞬态传热与液膜重生成是传热性能提升的关键。Rini等[15]则认为液滴的冲击加剧了汽泡的脱离,从而使汽泡数目大大增加,促进了液膜的沸腾传热。综上所述,对于强化喷雾冷却沸腾传热试验,目前更多的焦点汇聚到了表面结构优化方面[3-9],由于改变表面的微结构成本较高,且越精细的微结构表面越容易出现结垢、堵塞等情况,这对于实际应用是极为不利的。另外,有关喷雾冷却传热机制的文献,几乎没有学者直接从机制的分析角度提出每个传热区的强化措施[16]。基于此,笔者对光滑表面喷雾冷却沸腾传热进行试验,得出影响沸腾传热的关键因素,并设计制作一种新型喷嘴,对喷雾冷却沸腾传热的进一步强化进行探究。

1 试验系统与数据处理方法

1.1 试验系统

喷雾冷却试验装置如图1所示。整个试验系统由喷雾系统、模拟热源、数据采集系统组成。喷雾系统:冷水箱中的工质被泵送至流量计,经压力传感器后,由喷嘴雾化,喷洒在热表面上,完成传热后汇入下方的集水槽流入废水箱;流量可通过调节水泵功率来控制;所用的喷嘴型号为FN4.0-416,此喷嘴的优点是较小的雾化压力就能达到较大的喷雾流量,且雾化效果良好。模拟热源:导热性能良好的紫铜块(导热系数为389 W/(m·K))模拟发热元件,与工质传热的是铜块上表面,铜块与不锈钢外壳间的缝隙填充玻璃棉(导热系数为0.035 W/(m·K))保温材料,以保证传热过程的一维性;铜块的结构如图1(b)所示(单位:mm),其中ti指不同的测温点,每层4个测温点的位置从圆心向外逐渐改变(测温点位置处半径分别为0、2、4和6 mm),可用来测量铜块径向温度分布;铜块的内部布置9根电加热棒,变压器调节电压改变加热棒功率,从而调节热表面温度。数据采集系统:采用安捷伦34972A型数据采集器,通过LAN端口连接至PC机实时记录数据并保存,负责采集12组K型热电偶的测温数据和1组测压数据。

图1 试验系统与铜块示意图Fig.1 Schematic diagram of test system and copper block

1.2 数据处理方法

表征喷雾冷却传热强弱的主要参数是热流密度qw,在理想隔热状态下,发热元件产生的热量(按热流密度q计量)与喷雾冷却带走的热量(按热流密度qw计量)相等。试验中通过测得热表面下不同位置处温度,计算出热流密度qw,并可由热流密度反推出热表面温度tw。

由傅里叶导热定律可知,热流密度可由任意两层测点测得的温度计算得出,计算公式为

(1)

通过上、中、下三层测温数据,分别计算出相邻两层的热流密度,整体热流密度取平均值。确定加热铜块内的热流密度后,由傅里叶定律可进一步反推得到热表面的平均温度,由于最上层测温点距离热表面最近,计算热表面温度时,取最上层测温点的平均温度为基准温度,计算公式为

(2)

式中,tw为热表面温度,℃;t*为计算热表面温度所选定的基准层平均温度,℃;δ*为温度基准层与热表面间的垂直距离,m。

1.3 误差分析

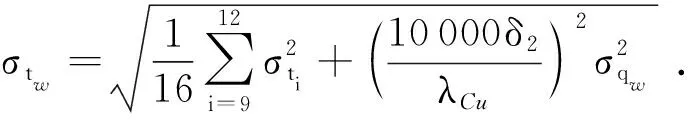

每个温度测点的偏差为±0.2 ℃,结合式(1)、(2)以及误差传递计算公式,可得热表面热流密度与表面温度的误差计算公式:

(3)

(4)

(5)

(6)

式中,σti和σtj分别为编号i、j的热电偶测温偏差,℃;σq上和σq下分别为上两层和下两层温度计算的热流密度偏差,W/cm2;σqw为平均热流密度偏差,W/cm2;σtw为表面温度偏差,℃。

代入试验数据后,计算得出热流密度与表面温度的偏差分别为±1.29%与±0.31%。

2 试验结果与传热机制分析

2.1 单喷嘴喷雾冷却试验结果

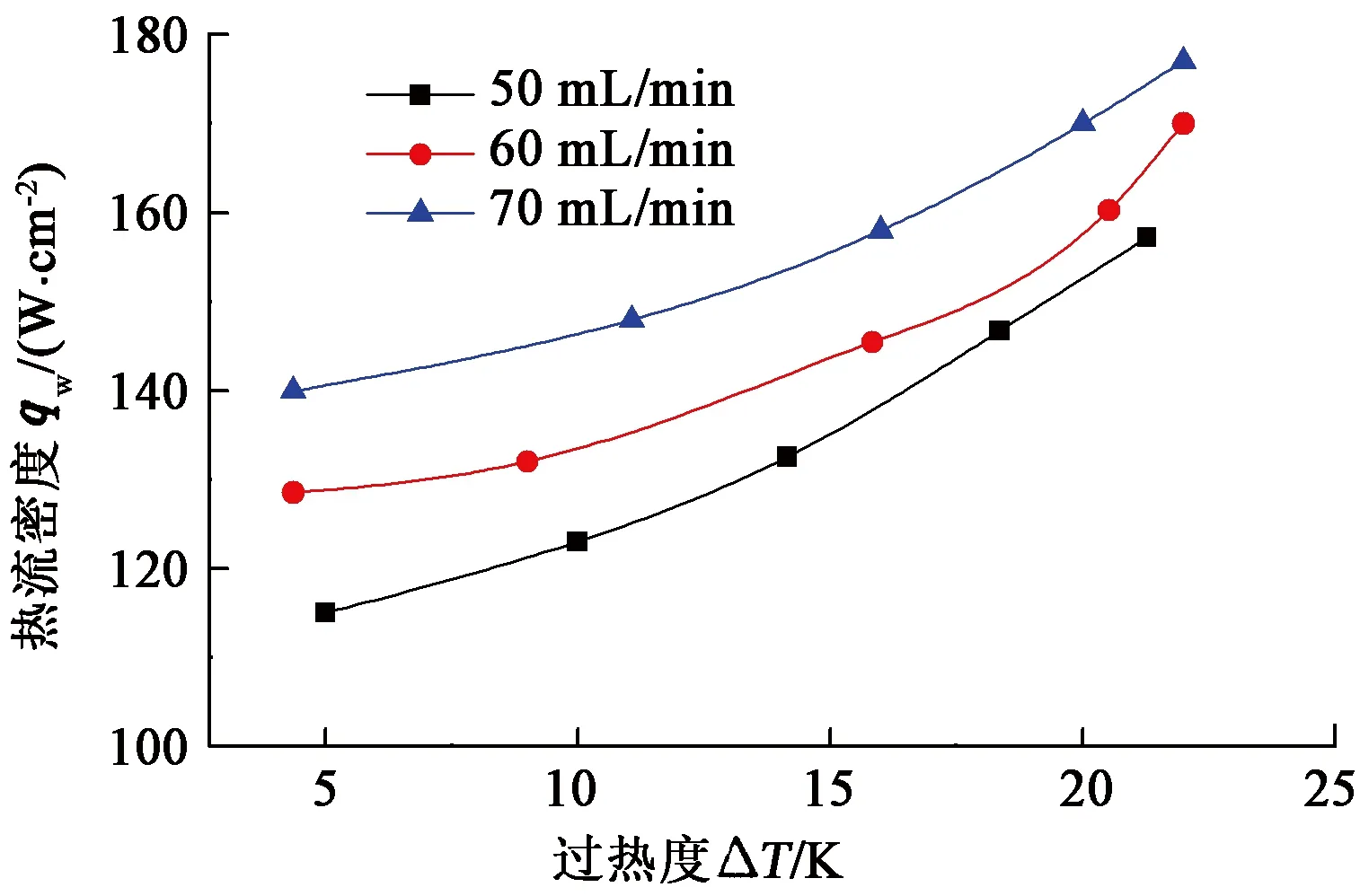

在光滑表面上,保持单喷嘴高度6 mm不变(此时喷雾底圆较好地覆盖热表面),研究喷雾流量与喷雾冷却热流密度之间的关系,试验结果如图2所示。从图2中可知,喷雾流量对喷雾冷却沸腾传热影响较大,在平均过热度5~20 K间(简称过热度),流量70 mL/min的热流密度比50 mL/min的提升了16%~30%,并且低过热度的强化更明显。为使分析直观方便,结合试验图片及MATLAB灰度云图(图3),讨论喷雾流量、过热度对传热的影响规律。

图2 不同流量热流密度曲线Fig.2 Heat flux curve at different flow rates

图3 相同过热度(20 K)不同流量试验图片Fig.3 Test pictures of same superheat (20 K) at different flow rates

从图3中可以看出,在喷雾冷却沸腾传热过程中,热表面上的液膜分布极不均匀,中心区域液体很少,甚至呈干涸现象,称为干涸区;由中心干涸区域向外,液体略微增多,液膜相对较薄,有蒸汽流产生,为薄液膜蒸发区;热表面边缘处液体最多,液膜相比内部略厚,有大量汽泡产生,呈现剧烈的沸腾状态,为核态沸腾区。3个区域传热中核态沸腾是最强的传热方式,所以热表面上液膜的分布不均状况对传热是不利的。产生这种现象的原因可能是试验中使用的压力旋流喷嘴雾化液滴分布不均匀[17],中心区液滴数通量小,刚打到热表面就被蒸发,甚至在空中就已经被汽化;边缘液滴数通量大,喷雾量大于汽化量,形成液膜。随着流量增大,雾化锥角亦随之增大,更多的液滴直接洒向热表面的边缘,中心干涸区逐渐增大,边缘核态沸腾区略微减小;同时,增大流量,喷雾工质对热表面的冲刷变强。在低过热度时,热表面还只能产生少量汽泡,核态沸腾弱、干涸区小,强制对流传热占较大比重[18],大流量强冲刷强化传热明显,所以过热度为5 K时,流量由50 mL/min增至70 mL/min,热流密度提升了30%。在高过热度时随着流量增大,削弱传热的干涸区随之变大;但大流量强冲击作用使得核态沸腾区产生的汽泡更容易被击破,加快了下一个汽泡的产生,相当于增加了汽泡数目,所以过热度为20 K时,增大流量仍然使传热提升了16%。

单喷嘴喷雾冷却试验表明,喷雾冷却沸腾传热过程中,表面中心干涸区域对传热不利;另外,喷雾液滴的强烈冲击加剧了热表面汽泡的脱离和破裂,能强化喷雾沸腾传热。

2.2 喷雾冷却传热强化试验及机制

2.2.1 单喷嘴

“那一年,我才三岁时,听得说来了一个癞头和尚,说要化我去出家,我父固是不从。他又说:“既舍不得他,只怕他的病一生也不能好的。若要好时,除非从此以后,总不许见哭声,除父母之外,凡有外姓亲友之人,一概不见,方可平安了此一世”。

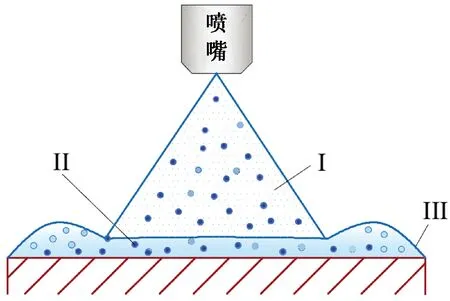

喷雾冷却过程大致可分为3个区域(图4),即喷雾射流区(Ⅰ)、冲击液膜流动区(Ⅱ)和自由液膜流动区(Ⅲ)[19]。喷雾射流区是喷嘴产生雾滴,在空气中到达热表面区域,该区域几乎不参与传热;冲击液膜流动区和自由液膜流动区是主要的传热区域。降低喷嘴高度会使喷雾射流区整体下移,也就可以改变热表面的液膜分布特性。

图4 喷雾冷却区域划分Fig.4 Spray cooling area division

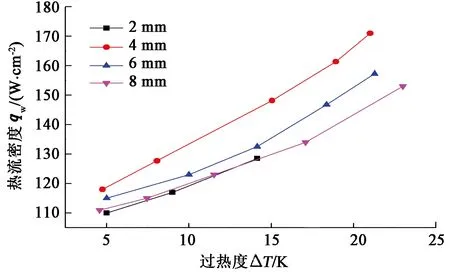

为了研究液膜分布对喷雾冷却沸腾传热影响规律,保持流量50 mL/min不变,变化4组单喷嘴高度,试验结果如图5所示。喷嘴高度对喷雾冷却沸腾传热性能有较大影响,喷嘴高度由8 mm降低至6 mm,热流密度提高了4%~11%,由6 mm降低至4 mm,热流密度提高了4%~13%,并且过热度越高效果越明显。

结合试验图片(图6),讨论喷嘴高度对传热的影响规律。从图6可以看出,喷嘴高度为4 mm时,热表面中心无干涸区,液膜核态沸腾的区域最大,因此其热流密度最大;高度为6 mm时,热表面边缘液膜较厚,呈核态沸腾状态,而中心出现了干涸区,传热性能有所减弱;高度为8 mm时,热表面干涸区面积最大,几乎看不到核态沸腾,因此其传热性能最差。虽然降低单喷嘴高度可以显著增加核态沸腾区的面积从而强化传热,但高度并非越低越好。当单喷嘴高度降低至2 mm时,热表面的边缘无液滴冲击,汽泡不能及时破裂排出,在较高过热度时,有些汽泡合并成汽膜,把液膜顶起较高高度直接接触到喷嘴,试验无法进行下去,热流密度是4个高度中最小的。

图5 不同高度热流密度曲线Fig.5 Heat flux curve at different heights

图6 相同过热度(20 K)不同喷嘴高度试验Fig.6 Test pictures of the same superheat (20 K) at different nozzle heights

图5曲线还表明,过热度不同时,喷嘴高度对传热的影响也是不一样的,过热度越高,喷嘴高度影响传热越显著。这是因为,当过热度高时,表面汽泡数量随之大幅增加[20],喷雾冷却以沸腾传热为主,在喷嘴高度较低时,热表面无干涸区、更多的液体参与核态沸腾,所以传热性能较强;当过热度较低时,强制对流传热占比大,沸腾传热占比小,喷雾冲击随喷嘴高度近似同比变化,所以对应的热流密度提升效果接近。

变喷嘴高度试验显示,调整合适的喷嘴高度、通过消除热表面中心干涸区,能使更多的液体参与沸腾传热,可强化喷雾冷却沸腾传热。但单喷嘴喷雾无法实现热表面上的液膜均匀分布,不能促发热表面全面的核态沸腾,这方面将是喷雾冷却沸腾传热继续强化的方向。

2.2.2 微孔阵列喷嘴

若喷嘴喷出的液滴在热表面上能形成极强冲击、非常均匀的理想薄液膜,传热性能应该可以得到进一步提高。Sadafi等[21-23]试图通过多喷嘴阵列喷雾的型式改善热表面液膜的均匀性,但由于单个商用喷嘴太大,无法在较小的发热面上实现这一设想,也就难以改善小加热面上的喷雾均匀性。Chen等[24-25]采用压电陶瓷驱动工质,经微孔板(孔径5~25 μm、孔数2 000)雾化,击打在热表面上,虽然增强了热表面上的液膜均匀性,但其推荐的孔径仅为9 μm,且微孔数量较多,易堵塞、成本高,不利于实际应用。设计制作了一种新型微孔阵列喷嘴(图7),对喷雾冷却沸腾传热的强化进一步探究。

图7 新型喷嘴结构Fig.7 Structure drawing of new nozzle

本喷嘴由不锈钢制作,考虑到单喷嘴喷雾过程中的热表面上中心存在干涸区,所以仅在喷雾端面上半径4 mm的圆内开有37个直径为70 μm的小孔,按正六边形均匀排布,每两个小孔的间距为1 mm;喷嘴另一端通过内螺纹连接过滤网,防止工质中可能含有的杂质堵塞微孔。

图8为新喷嘴喷雾冷却沸腾传热景象(过热度为20 K)。由图8可知,所有喷雾流量下,即使过热度较大时,热表面也未有干涸现象发生。随着喷雾流量增大,液滴冲击增强,热表面的汽泡直径减小、汽泡聚并减弱,汽泡的分布更加均匀而密集。因此,微孔阵列喷嘴改善了加热面上液膜的分布特性,特别是大流量强冲击情况下,表面液膜分布非常均匀。

图9给出了喷嘴高度6 mm时,微孔阵列喷嘴与单喷嘴的喷雾冷却传热性能对比。由图9(a)可知,在过热度较小时,喷雾流量对微孔阵列喷雾传热影响更大;当过热度为5 K时,70 mL/min对应的热流密度比50 mL/min的增长约40%;而过热度较大时,各流量对应的热流密度较为接近,当过热度为20 K,热流密度仅提升5%。对比两类喷嘴3个流量的喷雾冷却热流密度曲线发现,两曲线均在过热度约10 K时有一交点,在交点左侧(低过热度),单喷嘴喷雾冷却的热流密度大于微孔阵列的;而在交点右侧(高过热度),微孔阵列喷雾的热流密度则高于单喷嘴喷雾的,当过热度为20 K、流量为50 mL/min时,热流密度提升了16%。

图8 相同过热度(20 K)新型喷嘴试验图片Fig.8 Test diagram of new nozzle at the same superheat (20 K)

均匀液膜除了能增强传热性能外,还可以改善热表面温度分布的均匀性。图10为喷雾流量为50 mL/min、过热度为20 K时,两类喷嘴热表面温度对比。由图10可知,单喷嘴高度为6 mm时,热表面半径为0 mm处与半径为6 mm处的温度差约为4 K;微孔阵列喷雾下,热表面温度变化始终小于1 K,温度均匀性比喷嘴高度为6 mm时提升约75%,考虑到温度测量的偏差仅为±0.31%,温度测量误差远小于1 K,试验结果可以表明,微孔阵列喷雾下的热表面温度比单喷嘴喷雾更为均匀。

为了对试验结果进行分析,图11为两类喷嘴喷出的液滴轨迹。由图11可知,微孔喷嘴喷雾液滴垂直射向热表面,水平分速度几乎全部来自液滴撞击热表面后的铺展运动,由于液体表面张力的限制,液滴速度较小时,铺展运动会有回弹的趋势[26],因此沿水平方向的分速度较小;而商用喷嘴喷出的液滴与热表面呈一定夹角,水平分速度更大(图11(b));因此单喷嘴喷雾形成的液膜流动性能更好。在较低过热度时,强制对流传热占主要地位,流动性是决定传热的主要因素,所以商用单喷嘴的传热性能强于微孔阵列喷嘴的;当过热度较高时,传热进入沸腾模式,两类喷嘴的液滴冲击都足以促进汽泡的脱离与破裂,但是微孔阵列喷嘴在中心有密集的小孔布置,与单喷嘴喷雾相比,微孔阵列喷嘴可以保证液滴的持续供应,使得热表面不出现中心干涸区,液膜分布更为均匀,从而使得热表面上更多区域进行传热能力较强的核态沸腾,因此微孔阵列喷雾的热流密度更大。

图9 微孔阵列喷嘴与单喷嘴传热对比Fig.9 Comparison of experimental results between micro-hole array nozzle and single nozzle

图10 两类喷嘴50 mL/min时表面温度对比Fig.10 Comparison of surface temperature at 50 mL/min between two types of nozzles

图11 液滴分速度示意图Fig.11 Schematic diagram of droplet fraction velocity

微孔阵列喷嘴喷雾冷却试验表明,该喷嘴不仅消除了热表面的干涸区,而且实现了加热面上的液膜均匀覆盖设想,在过热度较高的核态沸腾区,能充分利用热表面产生更多的成核点数(汽泡数),使得它的喷雾冷却传热性能优于单喷嘴,但由于试验条件有限,流量偏小,液膜厚度仍然较厚,提升沸腾传热幅度较低。

3 结 论

(1)单喷嘴喷雾冷却沸腾传热中,喷雾底圆内切于热表面时(喷嘴高度6 mm),热表面由内向外分布3个传热区,即中心干涸区、薄液膜蒸发区和核态沸腾区。随着喷雾流量和过热度增加,干涸区变大,表面利用率降低,传热性能有提升空间。

(2)单喷嘴高度为4 mm时,表面中心干涸区消失,更多的液体参与沸腾传热,提升了喷雾冷却沸腾传热性能。在过热度为20 K、喷雾流量为50 mL/min时,比喷嘴高度6 mm的热流密度提高了13%。

(3)新型微孔阵列喷嘴喷雾在流量为50~70 mL/min、过热度为5~20 K条件下,加热面上都形成了均匀液膜。在过热度为20 K、流量为50 mL/min时,与喷嘴高度为6 mm的单喷嘴喷雾冷却相比热流密度增大了16%。

(4)强烈冲击的均匀薄液膜是决定喷雾冷却沸腾传热的关键。设计的微孔阵列喷嘴实现了液膜的均匀分布,使得表面温度更为均匀,可以避免电子设备因热应力过大而损坏。由于试验条件的限制,流量偏小、冲击较弱、液膜偏厚,传热性能提升幅度还不太理想。因此开发更加优异的喷嘴,力图在热表面上喷出冲击强、较均匀薄液膜,将是喷雾冷却沸腾传热强化的一个方向。