被动轮式推进器设计

2021-03-03贾朋,房军,吴烁

贾 朋, 房 军, 吴 烁

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580;2.石油工程教育部重点实验室(中国石油大学(北京)),北京 102249; 3.北京探矿工程研究所, 北京 100083)

随着水平井水平段长度的增加,工具送进、钻压施加愈加困难,因此具有牵引、送进功能的井下牵引器逐渐发展起来[1-2]。井下牵引器按行走方式可分为滚轮式、伸缩式和履带式3种[3]。其中滚轮式牵引器采用轮系传动[4-5]或液压传动[6],受径向尺寸的限制,单机推拉力小,若用于钻井还需为钻井液提供通道,因此尺寸更受限制,而且难以与多变的钻进速度匹配。因此,滚轮式牵引器主要用于水平井测井仪器、作业管柱的送进[7]。伸缩式牵引器采用丝杠螺母[8-9]或液压缸[10-11]等方式实现往复运动,其中电动伸缩式由于径向尺寸的限制推拉力有限,也存在钻井液通道设置、线缆铺设以及匹配钻速的问题;而液动伸缩式可以提供很大的推拉力[12],易于匹配钻进速度,但是需要复杂的液压系统和控制逻辑来实现径向推靠、轴向推/拉的轮换。伸缩式牵引器的单机推拉力大,在连续管钻井牵引器的设计中受到青睐,但是由于其结构复杂[13],未见现场试验的报道[14]。牵引器的推拉力来自于推靠臂或驱动轮与井壁的轴向接触反力[15],推拉力越大所需的径向压力越大。根据径向压力的来源,可以将牵引器分为主动推靠式牵引器和被动推靠式牵引器。目前,几乎所有的牵引器都采用主动式推靠机构来提高牵引力,因此都包含径向推靠机构和轴向推拉机构两部分,结构十分复杂。复杂的结构导致牵引器的设计向单机、大推拉力方向发展,设计、实现过程中存在诸多问题。为此,笔者从被动推靠式牵引器入手,利用钻柱的结构弹性和自重产生的径向推力来实现连续管的减阻推拉功能,以该轮式推进器作为研究对象,建立包含轮式推进器的钻具组合力学模型,分析钻具组合对推进器推拉性能的影响;然后建立钻屑环境中开式齿轮传动的卡阻模型,分析钻屑的卡阻力对推拉性能的影响,并提出缓解办法。

1 工作原理与结构设计

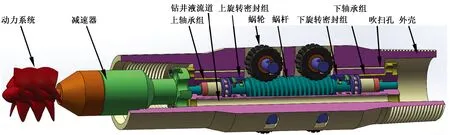

图1为轮式推进器的典型结构,推进器由动力系统、推进机构、密封组件、轴承组件及其他辅助系统组成。

系统动力可以从螺杆钻具获取小部分能量,也可以单独配备小功率的螺杆、涡轮、液压马达或井下电机,图1中为涡轮示意图。由于钻进速度相比于测井仪器的送进速度来说很慢,因此动力系统所需的功率很小,大概在几瓦到几十瓦的量级。推进器利用减速器和动力系统的水力特性来匹配钻进速度:钻速高时,动力系统转速快、扭矩低;钻速很低时,动力系统阻转,输出扭矩较大。

图1 轮式推进器结构Fig.1 Structural diagram of wheeled thruster

推进机构选用蜗轮蜗杆传动,蜗轮蜗杆暴露于环空钻屑环境中,蜗轮直接与井壁接触实现推拉功能。蜗杆可以与钻具外壳同轴,也可适当偏心来提高系统的输出力。图示结构针对微小井眼连续管钻井设计,整机长度小于0.5 m,最大外径86 mm。

在外壳上打孔为钻井液提供通道,可实现较大通流面积。为降低蜗轮蜗杆的卡阻风险,在外壳上设计有吹扫孔。

工作时,轮式推进器的驱动轮在钻柱结构弹性与自重的作用下紧靠井壁,由蜗轮蜗杆驱动,给钻柱提供一个向前的牵拉力,也可给钻头提供钻压。设计中蜗杆导程角大于自锁角,因此蜗轮蜗杆可反行程传动来满足起、下钻作业的要求。

2 力学模型

所设计的轮式推进器为被动推靠式牵引器,其工作性能受底部钻具组合(bottom hole assembly, BHA)的影响。图2为BHA示意图。该钻具组合的力学模型及受力如图3所示,图中钻头视为固定铰支,轮式推进器、弯接头和偏心稳定器视为有摩擦的滑动铰支。防转稳定器组为一组推靠在井壁上的摩擦块[16],其作用是以最小的轴向摩阻来承受钻头扭矩,因此可视为沿井筒滑动的固定端约束。图中,Mi为截面i上的弯矩,N·m;Li为跨度,m;qi为第i跨钻柱的浮重,N/m;Ri和Fi分别为第i个支座的法向反力和摩擦反力,N;pB为钻压,N;pα为造斜力,N;p为来自上部钻柱的轴力,N。

图2 BHA示意图Fig.2 Schematic of BHA

图3 BHA力学模型及受力Fig.3 Mechanical model and force diagram of BHA

2.1 单跨受力分析

截取BHA中一跨作为研究对象,受力如图4所示,图中,Xi和Yi为截面i上的内力分量,N;ei为第i个支座的支座位移,m;Qi为该跨所受的(或与第i段结构弯角等效的)横向集中力,N;α为井斜角;假设BHA始终处于滑动状态,即

Fi=±μ|Ri|.

(1)

式中,μ为动摩擦系数,正负号与相对滑动方向或趋势有关。

图4 单跨梁柱受力情况Fig.4 Forces on single span beam column

单跨梁柱的平衡方程为

(2)

式中,γi为结构弯角;ci为结构弯角γi或集中力Qi到第i-1个支座的距离,m;Xi-1γi与Qi等效;dsi为第i个稳定器直径,m;弯矩Mi可根据各跨间的转角连续条件及最后一跨右端转角为零条件求得。

由支座处转角连续条件可得三弯矩方程[17],表示为

(3)

由最后一跨右端转角为零可得

(4)

式中,E为弹性模量,Pa;Ii为第i跨梁柱的截面惯性矩,m4;Ai、Bi、Ci为轴向载荷与不同类型横向载荷共同作用时的放大因子;ui为该段轴向载荷的函数,其定义可参考文献[17];bi为第i跨梁柱中的弯角到第i个支座的距离。

2.2 方程求解

工具串最上端的固定端约束隔离了上切点对下部钻具受力的影响,因此本问题中不需求上切点位置。但是,考虑支座处摩擦力之后,轴向载荷变为弯矩Mi的函数,进而导致放大因子A、B、C变为弯矩Mi的超越函数。因此,式(3)、(4)仍为非线性方程组,需要与式(2)一起迭代求解。假设钻头不承受弯矩,因此三弯矩方程的边界条件为

M1=0.

(5)

防转稳定器与井壁的法向接触力Rn+1主要来自该工具内部的推力,受钻柱浮重和钻压的影响很小,因此其与井壁的摩擦力Fn+1设为已知量,由此可得平衡方程的边界条件。

迭代计算时需要判断结构弯角、稳定器及钻杆与井壁的接触情况,可首先将支座看作与下井壁接触,由此可算得其支反力R,若不满足R·e>0,则将支座位移变号,再计算该处支反力;若仍不满足R·e>0的条件,则说明支座悬空。如果支座为弯接头,可将弯角作用效果等效为作用于弯接头处的横向集中载荷,表示为Q=Xγ。

3 推进器推进性能

3.1 单个推进器推拉力

将单个轮式推进器安装在钻柱中间,不受其他钻具的影响,如图5所示。由此可得单个推进器的最大推力,具体过程如下。

图5 单个推进器结构Fig.5 Structure of single thruster

忽略轴力的影响,可得推进器垂直于井壁的支反力为

F=2qL/3.

(6)

推进器滚轮的驱动力与径向压力之比ν=FT/FN,其取决于滚轮材料与井壁岩石的静摩擦系数和齿顶角[18],一般大于材料间的静摩擦系数。假设ν是钻柱与井壁摩擦系数的n倍,那么推进器可拖动的与井壁接触的钻柱长度为

(7)

架空段长度为

(8)

因此推进器可拖动的钻柱长度为Lf+Ls,该值与Ie/A有关,即与推进器直径Dt和钻杆内、外径Di、Do有关。经计算可得最优钻杆外径为

(9)

当推进器直径为88 mm,与之相连的钻具内径为20 mm,密度7 800 kg/m3,弹性模量为2.1×105MPa,可得最大架空段长度为10.3 m,推进器的径向支反力为1 140 N。若ν为0.6,由此产生的推拉力为684 N,若ν为0.3则推拉力为342 N。若n=2,则水平段单个推进器可以拖动20.6 m的钻杆前进。

3.2 结构弯角对推进器工作特性影响

推进器依靠钻具自重产生的轴向推拉力与主动推靠式牵引器相比很小。如果将轮式推进器与结构弯角组合使用,可以借助管柱弹性提高推进器与井壁的径向接触力,从而提高轴向推拉力。考虑如图6所示的一维水平井眼中的钻具组合研究结构弯角对推进器工作性能的影响。钻具组合力学特性计算参数如表1所示。

图6 结构弯角与推进器组合结构Fig.6 Structure of assembly of bent sub and thruster

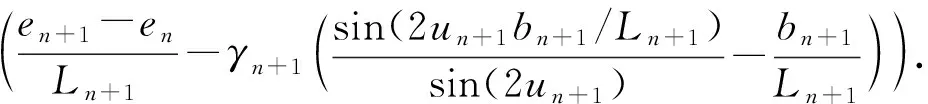

3.2.1 结构弯角对推进力影响

保持表1中参数不变,ν设为0.3,不同钻压和结构弯角对推进器推拉力的影响如图7所示。由图7可知,近钻头推进器的推力随着结构弯角的增大而减小,第二推进器的推力随结构弯角的增大而增大。结构弯角小于1°时,近钻头推进器的推力随钻压增大而增大;但是当结构弯角大于1°后,近钻头推进器的推力随钻压增大而减少。钻压对第二推进器推力的影响规律不受结构弯角的影响,钻压增大则推力增大。对于表1所示的结构参数,弯角对推拉力的数值影响很小。

表1 BHA力学特性计算参数Table 1 Calculation parameters of BHA mechanical characteristics

图7 结构弯角对推力影响Fig.7 Influence of bent angle on axial thrust force

3.2.2 钻具长度对推力影响

近钻头推进器推力很小,其原因为:近钻头推进器离钻头很近,存在被钻头架空的趋势。分析过程中钻压、结构弯角分别保持10 000 N和1.5°不变,只改变表1中L1、L2和L3。保持结构弯角到两推进器的距离比值L2∶L3=1∶2不变,改变近钻头推进器到钻头的距离L1和两推进器间距L2+L3,可得图8所示结果。

由图8可知,近钻头推进器的推力随L23减小先增加再降低。当近钻头推进器推力为零时,近钻头推进器被第二推进器和钻头架空。由图8可知,随着L1增加使近钻头推进器悬空的L23减小。

第二推进器的推力随L23减小先增加后减小,当近钻头推进器悬空后,推力又有所增加。两个推进器的推力在同一L23处达到最大值;近钻头推进器悬空前,两推进器的推力都随L1增大先增大后减小,当L1=2.4 m时,两推进器的最大合推力约为1 100 N。

图8 推进器间距对推力影响Fig.8 Influence of interval between thrusters on axial thrust force

3.3 与偏心稳定器组合

轮式推进器与偏心稳定器对置组合使用的结构形式如图9所示。为分析该钻具组合的性能,将它们从其他钻具组合中分离出来。

图9 偏心稳定器与推进器组合结构Fig.9 Structure of assembly of eccentric stabilizer and thruster

该钻具组合的力学模型如图10所示,其中梁柱的跨度L1和L3均未知,需根据钻柱与井壁的相切条件求出,偏心稳定器根据其控制方式可看作支座或集中力。偏心稳定器的控制方式分为力控制和位移控制两种:靠液压力提供推力的一般为力控制式,可看作图中虚线所示的集中力;地面预装的偏心垫块为位移控制式,可看作有一定位移的可动铰支座。该问题的控制方程由式(3)和根据两端转角为零的条件所得的方程组成,为非线性方程,可采用牛顿迭代法求解。切点条件方程可参考文献[17]。

图10 偏心稳定器与推进器组合的力学模型Fig.10 Mechanical model of combination of eccentric stabilizer and thruster

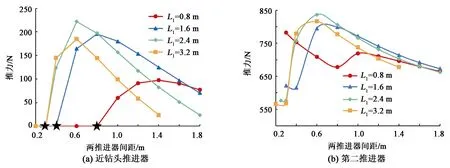

3.3.1 位移控制式偏心垫块对推拉力影响

以某小井眼连续管水平钻井为例计算和分析。具体参数见表2。

改变推进器与偏心垫块之间的距离L2和偏心垫块的偏心距可得推进器的推拉力和偏心垫块、两个切点与井壁的法向接触力,结果如图11所示。由图11可知,推进器的轴向推拉力随偏心距增大而增大,随L2减小而增大。当偏心距为7.5 mm、L2=0.8 m时推拉力可达3 340 N,约为相同ν下自重式推进器推拉力的10倍。偏心垫块和右切点与井壁的接触反力伴随着推拉力的增大而增大,由图11(b)、(d)可知,偏心垫块和右切点的接触力随着偏心距的增大而快速增大;由图11(c)可知,左切点的接触力变化较小,维持在360~410 N之间;由图11(d)可知,当偏心距小于3.5 mm时右切点的接触力变化很小,约小于500 N,与左切点的接触力相差不大。

表2 BHA力学特性计算参数Table 2 Calculation parameters of BHA mechanical characteristics

图11 偏心垫块对推进器推拉力影响Fig.11 Influence of eccentric pad on axial thrust force

3.3.2 摩擦力方向对推拉力影响

由于偏心垫块、右切点与井壁的接触力很大,虽然可以在偏心垫块和右切点处安装滚轮使得驱动轮的力比ν大于偏心垫块和右切点与井壁的滚动摩擦系数,但仍有大部分推拉力被偏心垫块和右切点的摩擦阻力抵消掉。因此在设计时可以将偏心垫块设计为偏心推进器,一种简单做法是在图1基础上,将某侧蜗轮直径设计的大一些。此时原偏心垫块处的摩擦阻力变为偏心推进器的摩擦推力,图12以L2=1.2 m为例对比了偏心垫块摩擦力从阻力变为推力对原推进器推拉力的影响。由图12可知,摩擦力反向引起的误差不超过4%,因此在水平段当偏心距很小时,摩擦力对钻具法向接触力的影响很小,并且差别主要来自于摩擦力与稳定器半径之积:μ|Ri|dsi/2。

图12 偏心垫块摩擦力方向对推拉力影响Fig.12 Influence of friction force direction of eccentric pad on axial thrust force

3.3.3 偏心推进器推拉力分析

13偏心垫块变为偏心推进器后,原推进器的推拉力变化很小,但此时偏心推进器也提供推拉力,因此可以提高钻具组合的整体推拉力。本节以偏心推进器与原推进器的推拉力之比作为指标来分析偏心推进器的推拉性能。

偏心推进器与原推进器的推拉力之比随偏心距和L2的变化规律如图13所示。由图13可知,推拉力增加值随着偏心距的增大而增大,随着L2减小而增大;偏心距小于3.5 mm时,推拉力增加很小,无论L2多大,增加值都小于原推力0.5倍;对于L2=0.8 m的钻具组合,偏心距为5.5 mm时,总推力变为原来的2倍,当偏心距为7.5 mm时,总推力变为原来的3倍。该图中没有考虑偏心距小于2.5 mm的情形,是因为此时偏心垫块已处于悬空状态,这可以从图11(b)中看出,图11(b)中偏心垫块的支反力大于零时说明偏心垫块已经与上井壁脱离接触,进入悬空状态。

图13 偏心推进器推拉力变化规律Fig.13 Variation rule of eccentric thruster

为了减小右切点摩擦阻力对推进器推力的减弱,可以将钻具组合设计为图14所示的形式,即3个推进器的组合,利用管柱的弹性为推进器提供径向推力。利用上述方法可分析三推进器组合的推拉力随推进器间距和偏心距的变化规律。

图14 三推进器组合结构Fig.14 Tri-thrusters structure

3.3.4 力控制式偏心推块对推进力影响

相比于偏心垫块,力控制式偏心推块的机械结构更加复杂,但具有更加灵活的控制方式和更好的工具可下入性。力控制式偏心推块对推进器推力的影响可以与位移控制式偏心垫块类比得到,如图15所示。显然,径向偏心推力越大,轴向推力越大;在相同径向推力下,偏心推块离推进器越近轴向推力越大。

丝杠螺母(或齿轮齿条等机械式)控制的偏心推块在推出过程中具有力控制特性,但是一旦推出、锁定后,便具有位移控制特性。

4 推进器卡阻特性

推进器不与其他钻具组合使用时,可以起到减阻降摩的作用,如果与偏心垫块或偏心推块组合使用可以产生较大的轴向推力。但是将齿轮暴露于含钻屑的环空钻井液中,显然会大大降低该工具的可靠性。

暴露于钻屑环境中的齿轮主要存在卡死、磨损2种失效形式。两种失效形式都与齿轮、钻屑的几何、材料特性有关。假设钻屑为球形颗粒,半径为Rc,m;齿轮模数为m,m;齿数为z,硬度为H,Pa;所用齿轮为渐开线齿廓。

4.1 被卡钻屑尺寸

如图16(a)所示,对于一定模数和齿数的蜗轮蜗杆来说,不是所有尺寸的钻屑都会被卡入轮齿中,需从几何关系入手分析被卡钻屑的尺寸特性。

为简化分析,在图16(b)中将蜗杆外表面看作光滑的圆柱面,可能被卡钻屑如图中圆C所示,该圆过A、B两点与x轴相切,其圆心(x,Rc)随着转角γ的变化而变化。由几何关系可得

(10)

如果不考虑摩擦力,确定被卡入齿轮中钻屑尺寸的问题变为寻找γ使得x≤x1的问题,此时的Rc即为最大钻屑半径,表示为

(11)

式(10)、(11)中的各参数均为模数m和齿数z的函数,由此可得被卡钻屑半径随m、z的变化规律,如图17所示。

图16 被卡钻屑几何关系Fig.16 Geometric relationship of stuck cuttings

图17 m和z对最大被卡钻屑尺寸影响Fig.17 Influence of m and z on size of maximum stuck cuttings

由图17(a)可知,最大被卡钻屑半径Rcmax随齿数增加而增加,但增加缓慢,齿数较少时Rcmax与z近似呈线性关系;固定蜗轮的分度圆直径D随着齿数Rcmax增多而减小;如图17(b)所示,Rcmax随模数增加而线性增加,通过线性拟合可得

Rcmax=(1.564+0.009 474z)m.

(12)

由于井眼尺寸限制,连续管微小井眼钻井轮式推进器中蜗轮的分度圆直径一般不超过40 mm,因此可能卡在蜗轮中的钻屑粒径小于8 mm。当模数为1.5、齿数17时,可能卡在齿轮中的钻屑粒径小于5.1 mm。

4.2 钻屑引起的附加阻力

钻屑被挤入轮齿之后,会出现被齿轮挤碎、使齿轮卡死或断齿3种结果。设计中要求钻屑被齿轮挤碎,因此齿轮要有足够的强度、硬度以及驱动力来将钻屑挤碎。

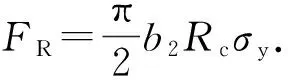

引起钻屑破碎的载荷[19]为

(13)

式中,σy为钻屑抗拉强度[20]。

对于齿宽为b2的蜗轮,可能的最大附加阻力为

(14)

而考虑蜗轮弯曲疲劳强度条件的许用载荷为[21]

(15)

如果使用系数KA=1,则附加阻力与许用载荷之比为

(16)

由式(16)可知,附加阻力比与模数无关,取决于齿数和钻屑与蜗轮材料的强度比。齿数与强度比对附加阻力比的影响如图18所示。由图18可知,当σy/[σF]=0.2、z=17时,钻屑产生的附加阻力约为许用驱动力的0.54倍。因此钻屑引起卡死的风险很高,但工具仍能工作。实际应用时可设计防砂装置来减少卡阻风险。

图18 强度比与齿数对附加阻力比影响Fig.18 Influence of strength ratio and teeth number on ratio of additional resistance

式(16)是最大被卡钻屑引起的附加阻力比,在实际工作中,被卡钻屑的粒径服从某种概率分布,因此还应在式(16)的基础上再乘以一个小于1的系数。如果已知钻屑粒径分布,也可由式(13)、(15)得到附加阻力比。

5 结 论

(1)仅靠钻柱自重产生的推拉力有限,将偏心垫块与推进器串联使用可充分利用管柱侧向弹性提高驱动轮的轴向推拉力。对于微小井眼连续管钻井,当偏心距为7.5 mm、推进器与偏心垫块之间的距离为0.8 m时轴向推拉力可达3 340 N,约为自重式推进器的10倍;如果采用三推进器串联的结构,可将偏心垫块和右切点的摩擦阻力变为推进力,从而将牵引力提高为自重式推进器的20~30倍。

(2)当齿轮的许用驱动力确定后,钻屑的卡阻力主要取决于钻屑与齿轮材料的强度比,当强度比为0.2、齿数为17时,附加阻力为许用驱动力的0.54倍。