基于增强磁场涡流的高速轨道缺陷检测方法

2021-02-28曾泓茗朱晨露

许 鹏 曾泓茗 朱晨露 王 平 耿 明 许 勇

1. 南京航空航天大学自动化学院,南京,211106 2. 工业和信息化部高速载运设施的无损检测和监控技术重点实验室,南京,211106 3. 中铁第四勘察设计院集团有限公司,武汉,430063

0 引言

随着社会不断发展,我国铁路运输在里程和速度上实现了质的飞跃。而钢轨在经过长期使用之后会出现表面裂纹和内部核伤,产生安全隐患。如果不能针对这种损伤采取措施,任其发展,最终会引发断轨事故,甚至导致列车出轨、倾覆等重大事故发生。因此,对在役钢轨采用无损检测方法进行缺陷伤损检测成为保证铁道运输安全的关键措施[1-2]。核伤是指钢轨内部疲劳裂纹,由钢材的冶炼质量不良和使用条件特殊2个因素引起,在应力作用下,伤损逐渐扩大,最终导致钢轨断裂,严重影响列车行车安全[3]。表面裂纹和内部伤损的检出是轨道检测的重点。

涡流检测具有无需耦合剂、检测速度快、容易实现自动化的特点,适合应用于铁轨的表面裂纹检测[4-5],但是,由于电流的趋肤效应[6],涡流强度随着深度增大而衰减、明显地集中在导体表面,涡流检测对内部缺陷的检测能力较为薄弱。增强磁场的涡流可以抑制趋肤效应,提高对埋藏缺陷的检测能力。

在管道检测中,常将磁场增强至磁饱和[7],HEE等[8]分析了439不锈钢管涡流探伤探头的最佳磁通密度,设计了一种专用的磁饱和探头;HAO等[9]分析计算了铁磁管中增强磁场涡流检测在磁饱和不足条件下的工作状态;宋凯等[10]深入研究了增强磁场作用下,钢管磁特性对涡流检测的影响,指出现有评价手段的混乱。但管道检测和轨道检测中的增强磁场涡流的方法具有明显的差别:①检测速度不同——轨道检测的检测速度大于管道检测的检测速度,对检测稳定性有着更高的要求;②增强磁场的目的不同——管道检测着眼于增强磁场对涡流检测信噪比的提高,轨道检测则意图利用增强磁场提高涡流的内部缺陷检测能力;③施加激励方式不同——钢轨的形状结构与轨道的安全要求决定了轨道检测不能采用管道检测中常用的磁饱和结构。

在以往对轨道检测的研究中,对增强磁场涡流的检测方法研究较少,如何施加直流激励是一个重要问题。本文探索研究了一种结构:在涡流线圈上增加一个U形磁轭,并对缠绕在上面的线圈施加直流激励,通过磁轭传导磁场到钢轨,增强局部的磁场。这种轨道检测方法与管道检测方法不同的是,钢轨中的涡流检测磁场与增强磁场方向相切,而通常管道检测中的涡流检测方向与增强磁场方向相同。仿真和实验结果证明了涡流线圈在局部增强磁场的环境下能够提高对内部伤损的检测能力。

1 增强磁场涡流检测原理

在磁场作用下,处于变化磁场中的导体内部会形成涡流,涡流产生的焦耳热又使电磁场的能量不断损耗,因此在导体内部的磁场是逐渐衰减的,表面的磁场强度大于深层的磁场强度。而涡流是由磁场感应产生的,所以导体内磁场强度的递减性导致了涡流的递减性。这种电流随着深度的增大而衰减、明显地集中在导体表面的现象称为趋肤效应。

随着深度的增大,金属内的磁场强度和涡流密度均呈指数衰减,一般规定磁场强度和涡流密度降至表面值的1/e处的深度,称为渗透深度,用字母δ表示,则渗透深度可表示为

(1)

式中,δ为渗透深度,m;f为频率,Hz;μ为磁导率,H/m;σ为电导率,S/m。

在涡流探伤中,δ是一个很重要的参数,缺陷的检出灵敏度与缺陷处的涡流密度有关。金属表面的涡流密度最大,具有较高的检出灵敏度;当深度超过渗透深度δ时,涡流密度衰减至很小,检出灵敏度就较低。由式(1)可知,减小铁磁性材料的磁导率μ,能够使渗透深度δ增大。

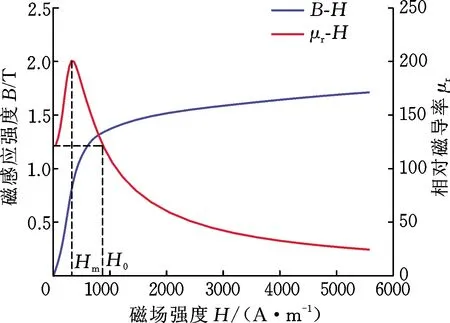

Steel-1008是与钢轨磁性类似的材料[11],以此材料为例进行分析。图1是Steel-1008钢材料的B-H曲线与μr-H曲线。其中,当磁场强度为Hm时,相对磁导率μr最大,当磁场强度为H0时,相对磁导率与磁场强度为0时的相对磁导率相等。故当0

图1 Steel-1008材料磁化曲线Fig.1 Magnetization curve of Steel-1008

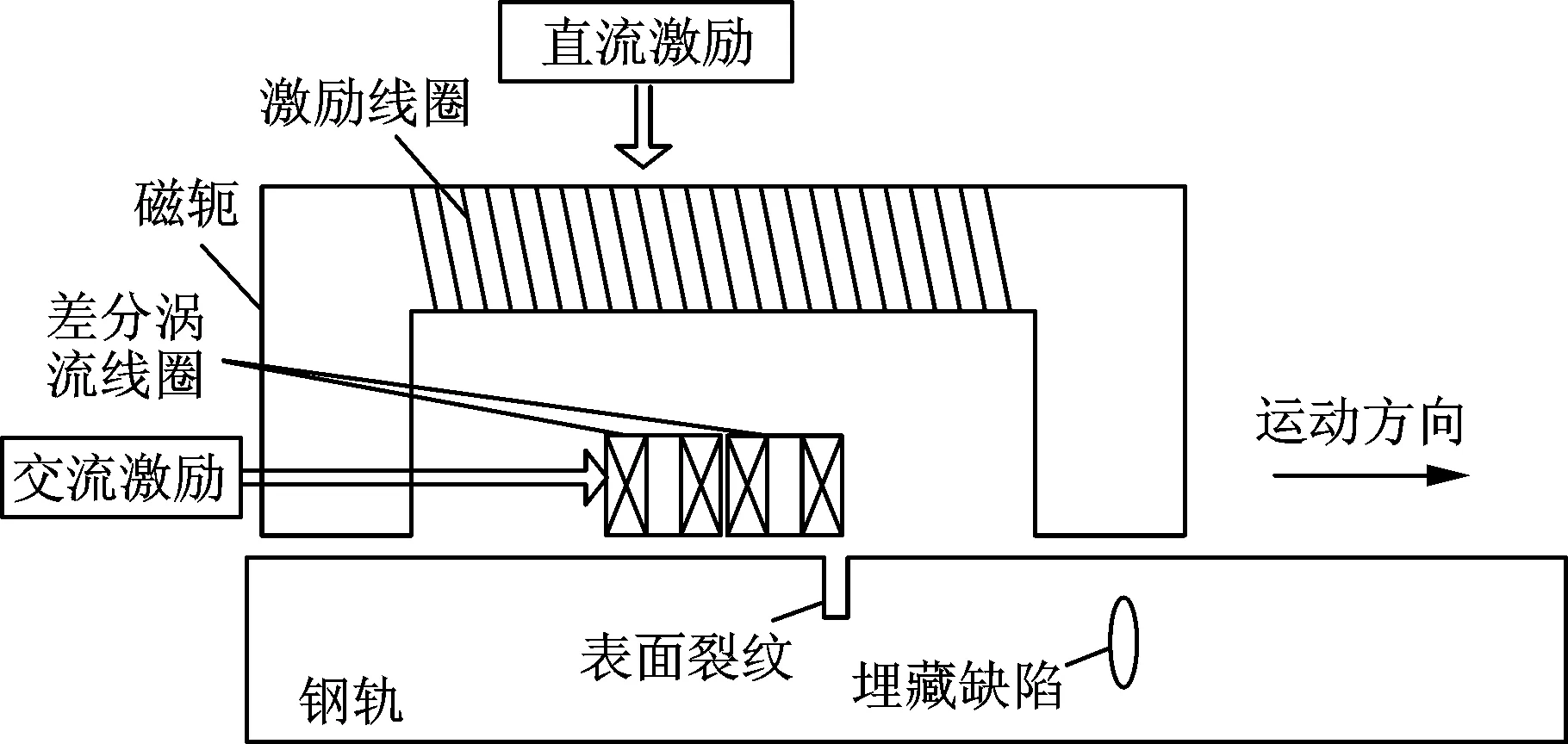

图2所示为本文使用的增强磁场涡流检测结构,磁轭上缠绕激励线圈,通入直流电流后,磁轭传导磁场到被检钢轨,增强磁轭下方的钢轨部分的磁场强度,减小钢轨的磁导率。同时,在磁轭下放置差分涡流线圈,通入交流电流,在涡流线圈下方形成电涡流。因为钢轨磁导率减小的缘故,电涡流的渗透深度增大。将磁轭和涡流线圈作为一个整体同时沿着钢轨移动,可以检测钢轨的表面裂纹和埋藏缺陷。

图2 增强磁场涡流检测结构Fig.2 Structure of enhanced magnetic field eddy current testing

2 增强磁场涡流检测仿真研究

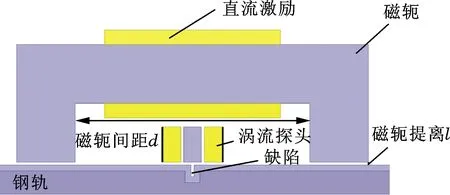

采用有限元仿真软件ANSYS建立磁场增强涡流检测模型[12-13],建立2D仿真模型如图3所示。模型采用瞬态场仿真,于缠绕在磁轭的线圈上以电流密度形式施加直流激励,于涡流探头的线圈上以时间函数形式施加交流激励。分别仿真涡流探头下方不同深度处的电流密度和距离缺陷不同距离处的线圈两端电压。

图3 增强磁场涡流检测有限元仿真模型Fig.3 Finite element simulation model of eddy current testing with enhanced magnetic field

涡流线圈直径为20 mm,高为12 mm,在其上施加频率为50 kHz的电流激励。磁轭线圈和涡流线圈的材料设为copper,钢轨材料为Steel-1008,磁轭材料为ferrite,涡流线圈磁芯材料相对磁导率为2000,涡流线圈屏蔽层材料相对磁导率为150。缺陷宽1 mm,深4 mm。

涡流渗透深度δ反映了涡流检测方法对内部缺陷的检测能力。仿真计算时,在涡流探头下方作一条深度为2 mm的检测线,计算出不同深度处的电流密度有效值,当某一深度处的电流密度为表面电流密度的1/e时,这一深度记为涡流渗透深度。

涡流线圈的电压幅值相位变化量直观反映了实际检测时的信号大小。分别改变模型中磁轭的提离l与间距d,对不同磁轭提离l和磁轭间距d时电涡流的涡流渗透深度、线圈经过缺陷时的电压幅值变化量进行比对,可得出磁轭参数对检测结果的影响。

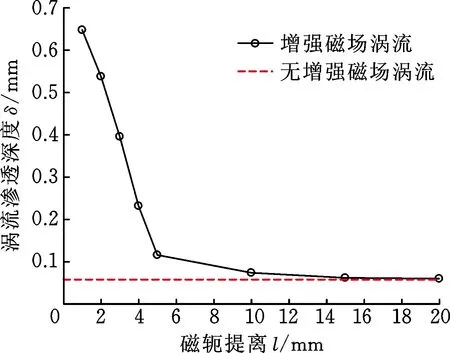

2.1 改变磁轭提离

保持涡流检测探头不变,磁轭间距d保持为80 mm,只改变磁轭的提离l,分别为1,2,3,4,5,10,15,20 mm,研究涡流探头下方钢轨内部电涡流的渗透深度、经过缺陷时线圈两端的电压与磁轭提离l之间关系。如图4所示,当磁轭提离l增大时,涡流的渗透深度呈现减小趋势,磁轭提离l<5 mm时,涡流的渗透深度减小速度较快;磁轭提离l>5 mm后,涡流的渗透深度减小速度放缓,并且趋近于无增强磁场时的涡流渗透深度(0.058 mm)。

图4 不同磁轭提离时涡流渗透深度Fig.4 Eddy current penetration dept with different yoke lift off

由此可以得到,增强磁场涡流可以有效增大涡流的渗透深度δ,提高电涡流检测方法检测钢轨深处缺陷的能力,同时,该检测能力随着磁轭提离l的增大而减小,若想得到最好的内部缺陷检测效果,需要尽量使磁轭靠近钢轨。

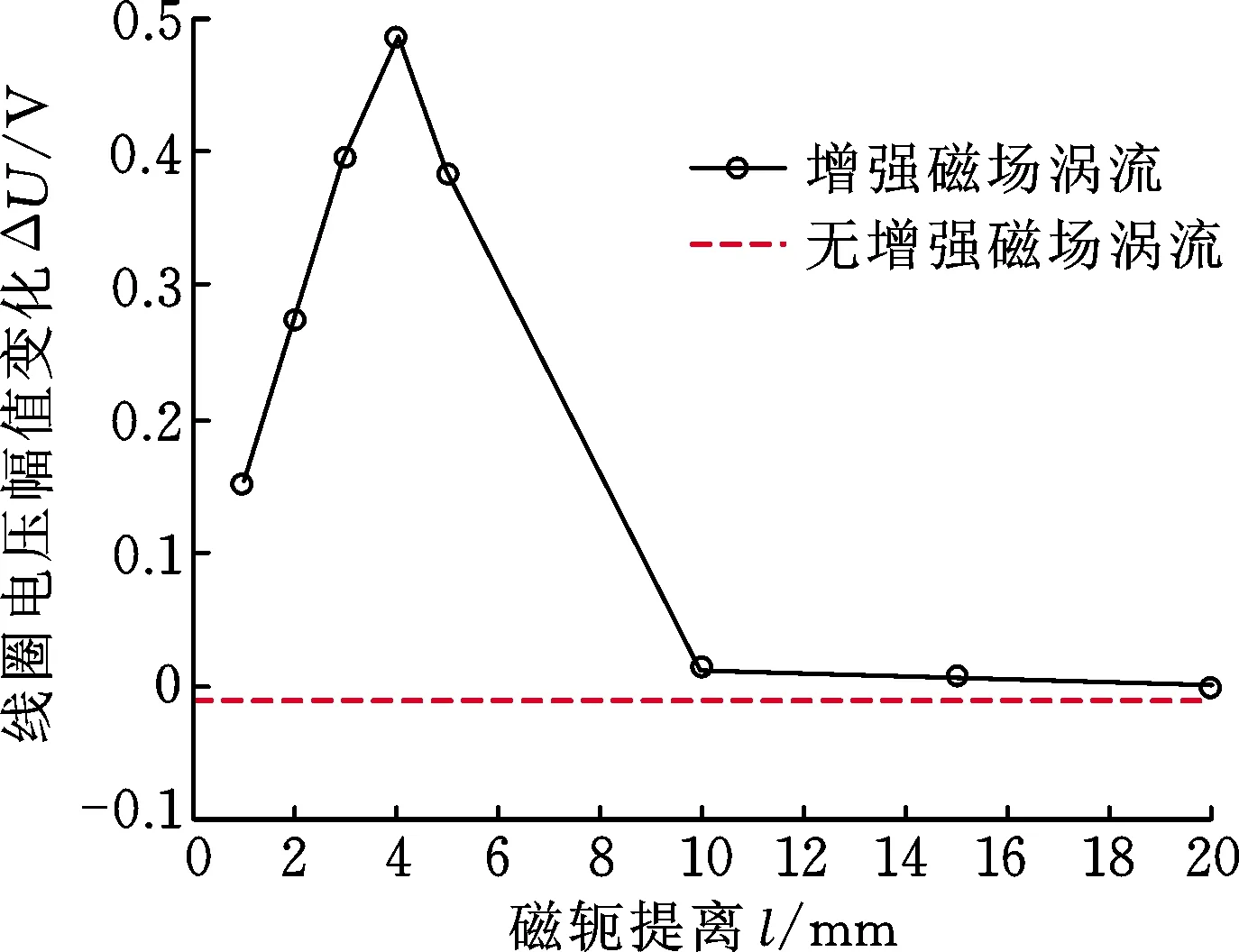

如图5所示,当磁轭提离l从1 mm开始增大时,线圈电压幅值变化量增大;当磁轭提离l达到4 mm时,电压幅值变化量达到最大;当磁轭提离l继续增大时,电压幅值变化量先迅速下降,后趋于平稳,接近无增强磁场时涡流检测的-0.01 V。

图5 不同磁轭提离时线圈电压幅值变化Fig.5 Variation of coil voltage amplitude with different yoke lift off

在较小提离l(l<10 mm)下,增强磁场涡流可增大线圈电压幅值变化量,电压幅值变化量在提离为4mm附近达到最大值,拥有最好的表面缺陷检测效果。随着提离l增大,线圈电压幅值变化量趋近无增强磁场时的变化量。由此可以得出:磁轭提离的较小增大即可增加检测电压信号的幅值,提高信噪比。

2.2 改变磁轭间距

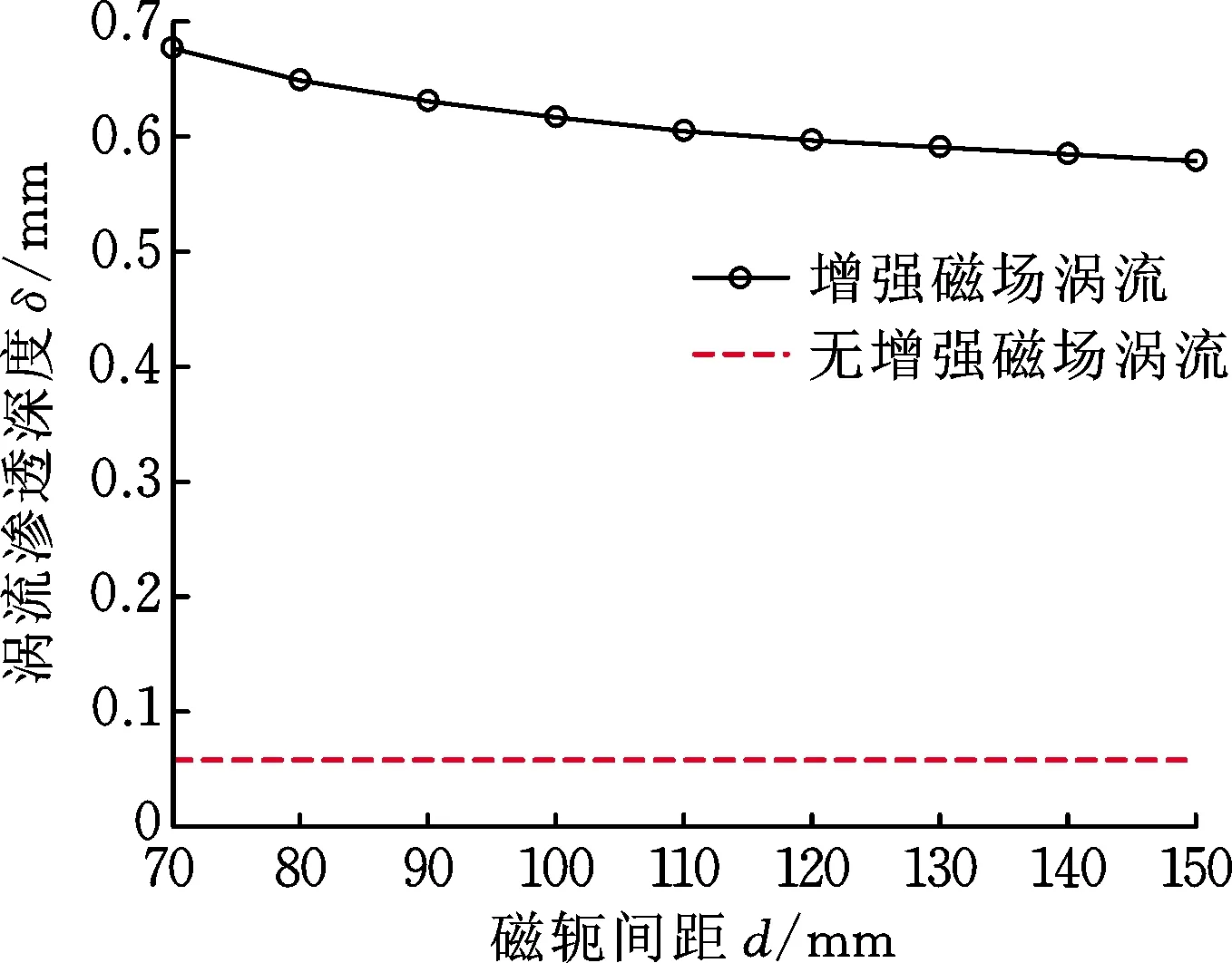

保持涡流检测探头不变,磁轭提离l保持为1 mm,只改变磁轭的间距d,分别为70、80、90、100、110、120 mm,研究涡流探头下方钢轨内部电涡流的渗透深度δ、经过缺陷时线圈两端的电压与磁轭间距d之间关系。如图6所示,提离l固定为1 mm,当磁轭间距d增大时,涡流的渗透深度δ呈现缓慢减小趋势,整体仍处于0.57~0.67 mm内,没有达到提离为2 mm时的0.54 mm。

图6 不同磁轭间距下涡流渗透深度Fig.6 Eddy current penetration depth with different yoke spacing

当磁轭提离l固定时,间距d越大,涡流渗透深度δ缓慢变小,但涡流渗透深度δ始终处于一个区间,所以,若想更好地检测出内部埋藏检测,应选用间距d较小的磁轭,以增大涡流渗透深度δ。

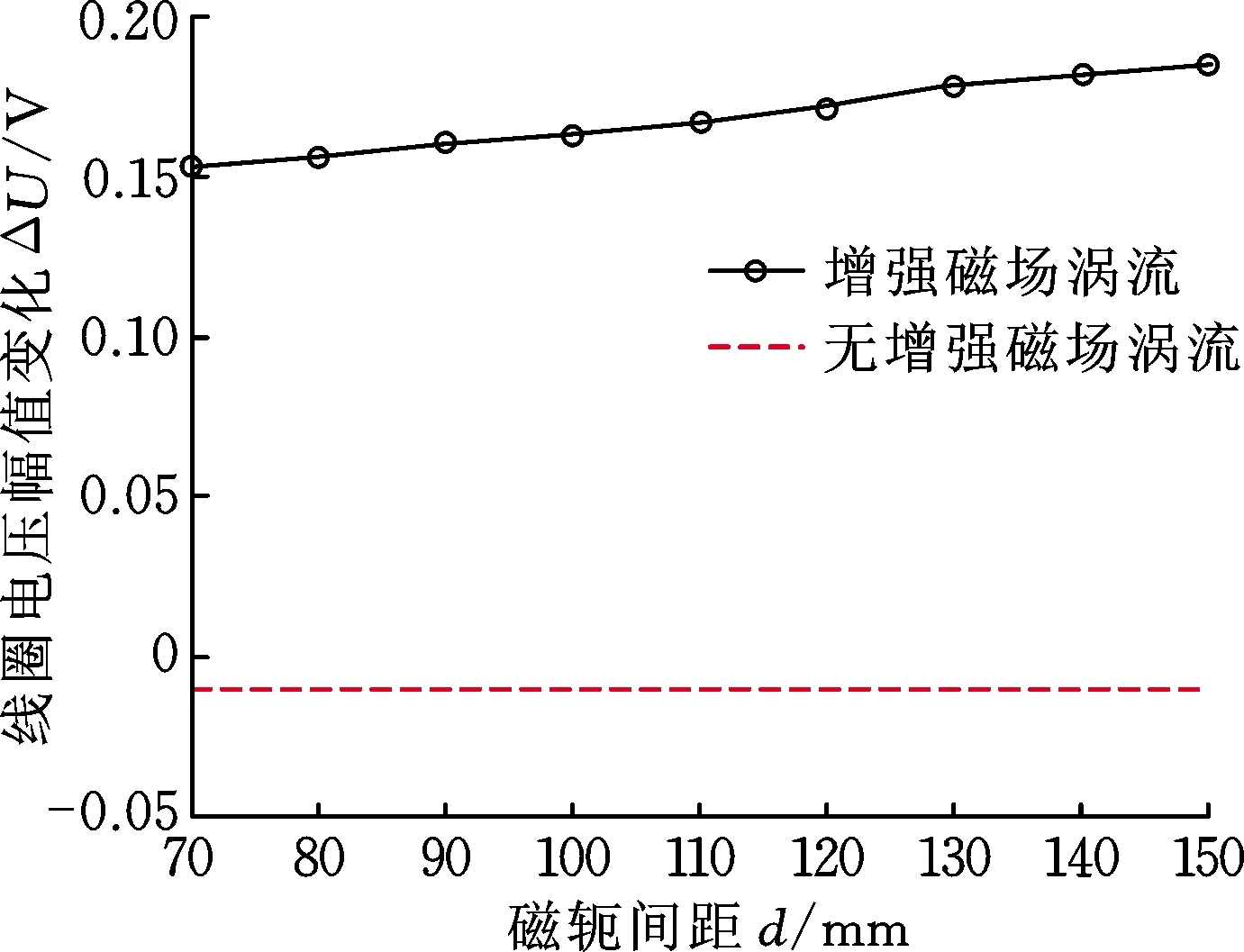

图7 不同磁轭间距下线圈电压幅值变化Fig.7 Variation of coil voltage amplitude with different yoke spacing

提离l固定为1 mm时,增大磁轭间距d,线圈电压幅值变化量缓慢增大,整体处于0.15~0.19 V之间,没有达到提离为2 mm时的0.27 V。

磁轭提离l固定时,间距d越大,涡流线圈经过缺陷时的检测信号幅值越大,实际检测时获得的检测信号越大,适用于表面缺陷检测。

磁轭的提离l和间距d会对检测结果造成影响,且提离l变化带来的影响远大于间距d的影响。提离l变大,涡流的渗透深度δ变小,不利于钢轨内部的检测效果,且较小的提离l能够增大线圈经过缺陷时的电压幅值变化量,提高涡流信号的信噪比;磁轭的间距d变化相较磁轭提离来说,对检测结果的影响较小,在由提离决定的一定区间内,磁轭的间距d越小,涡流的渗透深度δ越大,线圈经过缺陷时电压变化量越小,涡流信号的信噪比减小。

3 增强磁场涡流高速转台实验

3.1 实验平台介绍

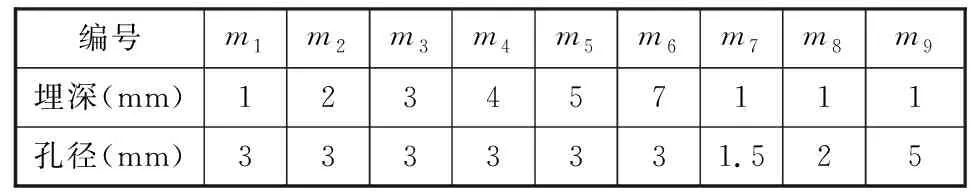

使用高速巡检实验平台对上述仿真过程进行验证。在转盘式钢轨样件上,依据常见钢轨裂纹损伤,人为加工了一系列不同类型的表面裂纹和埋藏盲孔。其中,埋藏盲孔m1~m9的示意图和相关参数如图8和表1所示。

图8 高速转台埋藏盲孔示意图Fig.8 Schematic diagram of buried blind hole of high speed turntable

表1 埋藏盲孔相关参数Tab.1 Relevant parameters of buried blind hole

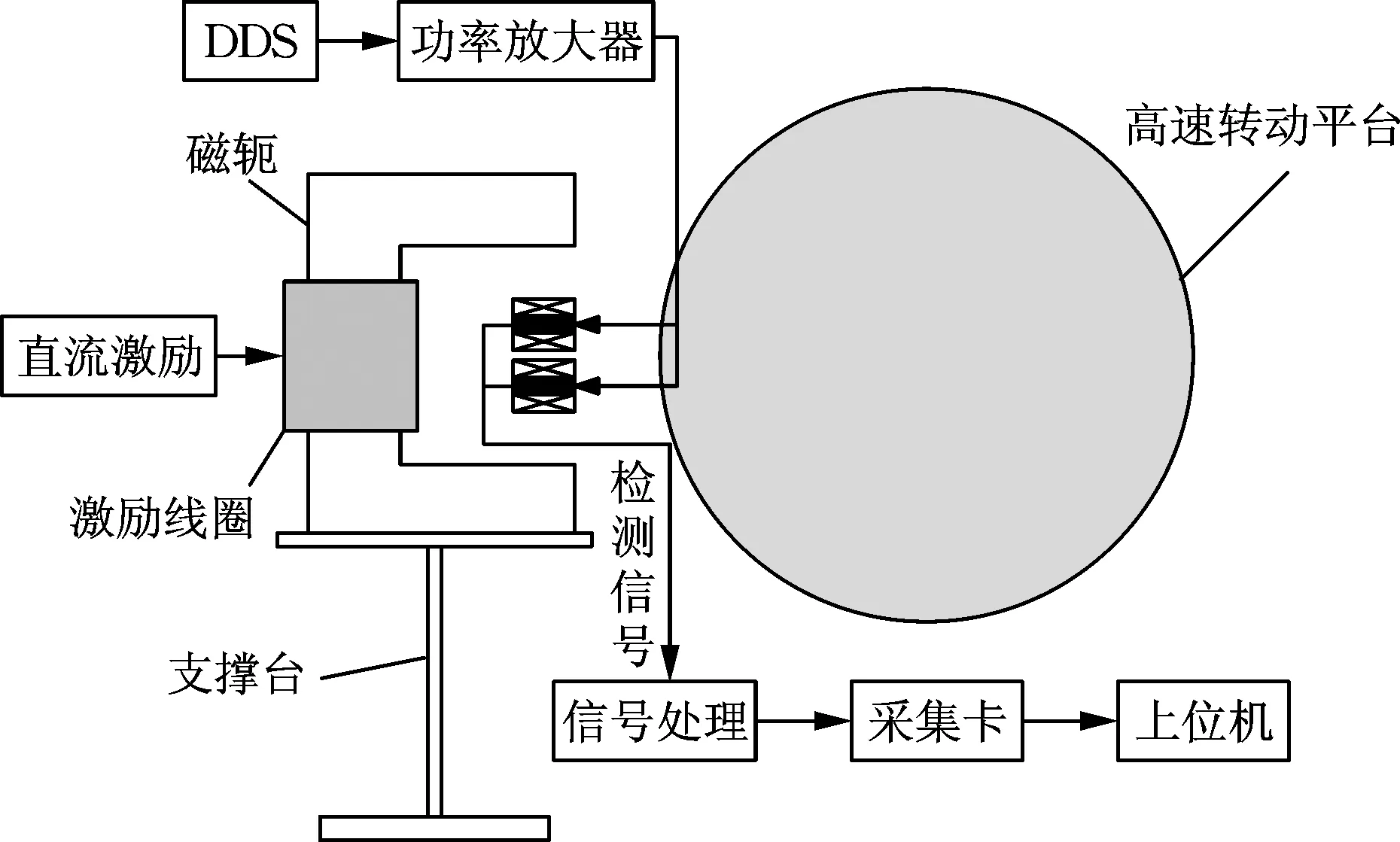

实验系统分为交流励磁部分、直流励磁部分和信号处理部分。在高速转轮的相切位置放置差分涡流检测探头[14],同时保证两个线圈对转台的提离值相近,约为2 mm,以模拟在直轨上的检测。应用DDS(direct digital synthesizer)电路产生交流激励信号,通过功率放大器放大后通入差分涡流线圈,经过交流电桥[15]产生电涡流信号;在涡流探头的正上方放置磁轭,在磁轭线圈中通入不同大小的直流电流,以施加直流磁场,磁化钢轨。差分涡流探头输出检测信号,由采集卡采集激励信号Ui与检测信号U0,交由上位机对检测信号进行解调,得到缺陷信息。

(a) 高速转台实验系统示意图

(b) 高速转台实验系统实物图图9 高速转台实验系统示意图与实物图Fig.9 Schematic diagram and physical diagram of high speed turntable experimental system

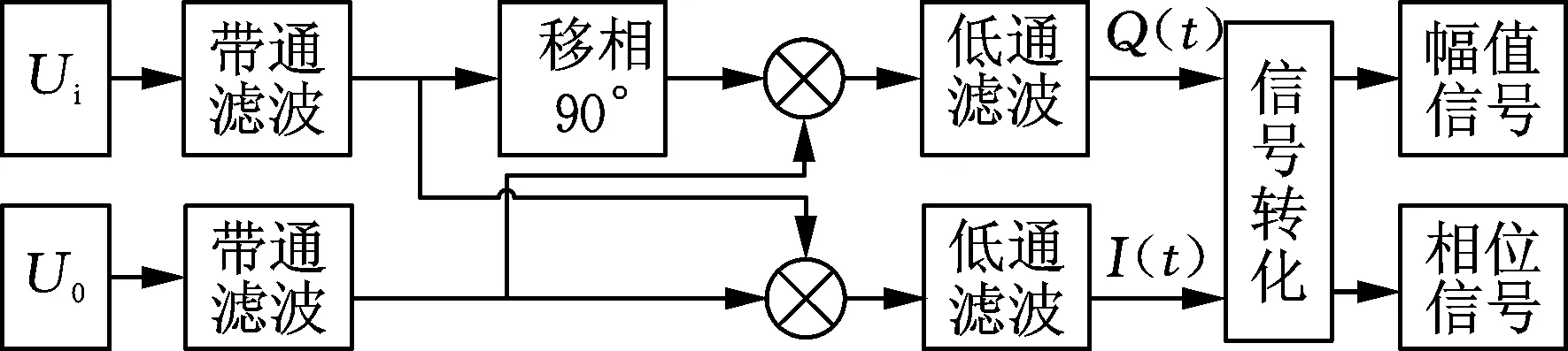

采用IQ正交解调的方法对检测信号进行解调。首先对带通滤波器设置合适参数,滤除检测信号U0中的直流成分和高频噪声,同时对激励信号Ui作相同处理,保证两者的相位不发生变化。滤波后两信号相乘,另将激励信号移相90°后同样相乘,低通滤波得到I路信号I(t)和Q路信号Q(t),最后得到线圈电压的幅值信号和相位信号。

图10 IQ正交解调Fig.10 IQ quadrature demodulation

3.2 检测实验结果分析

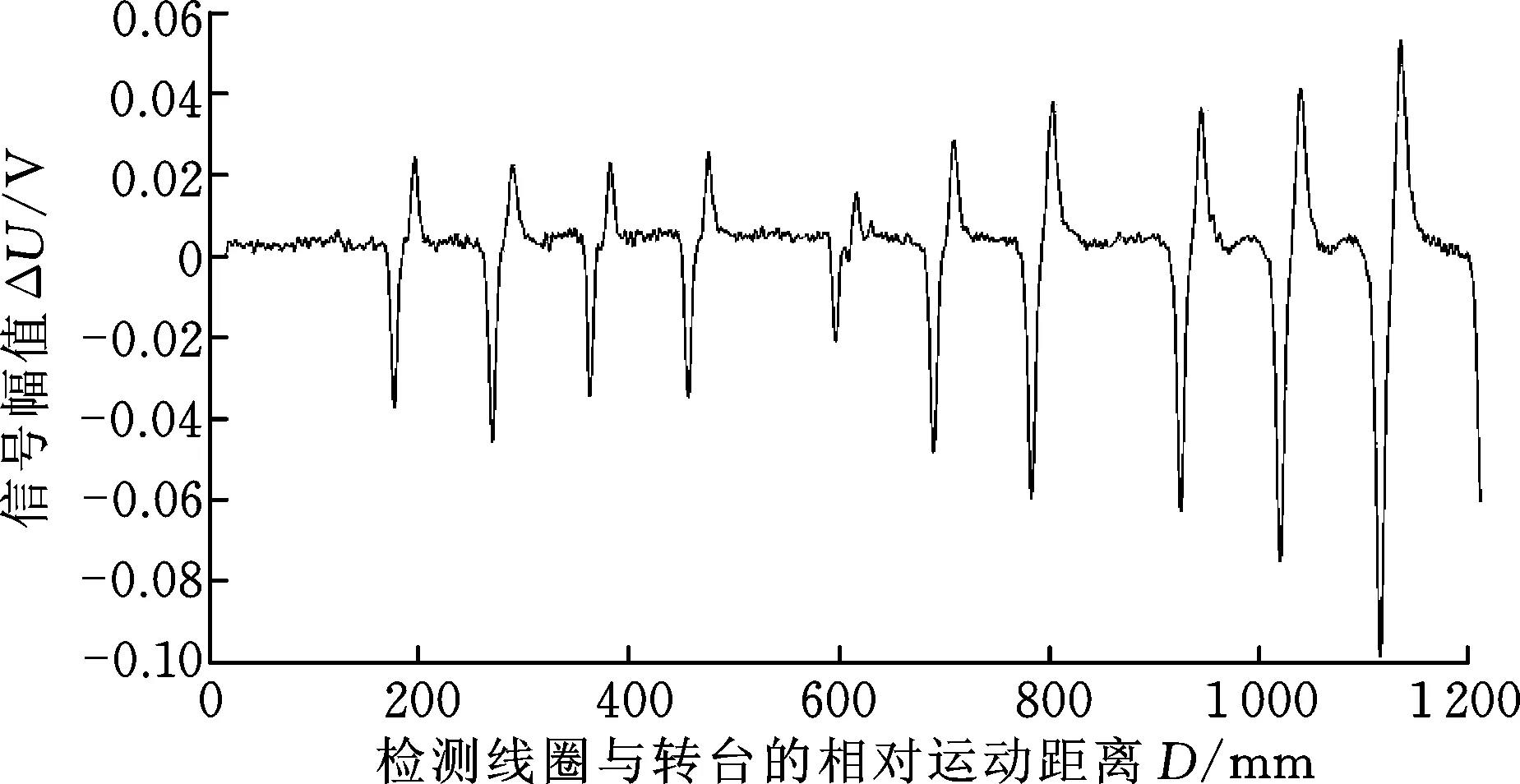

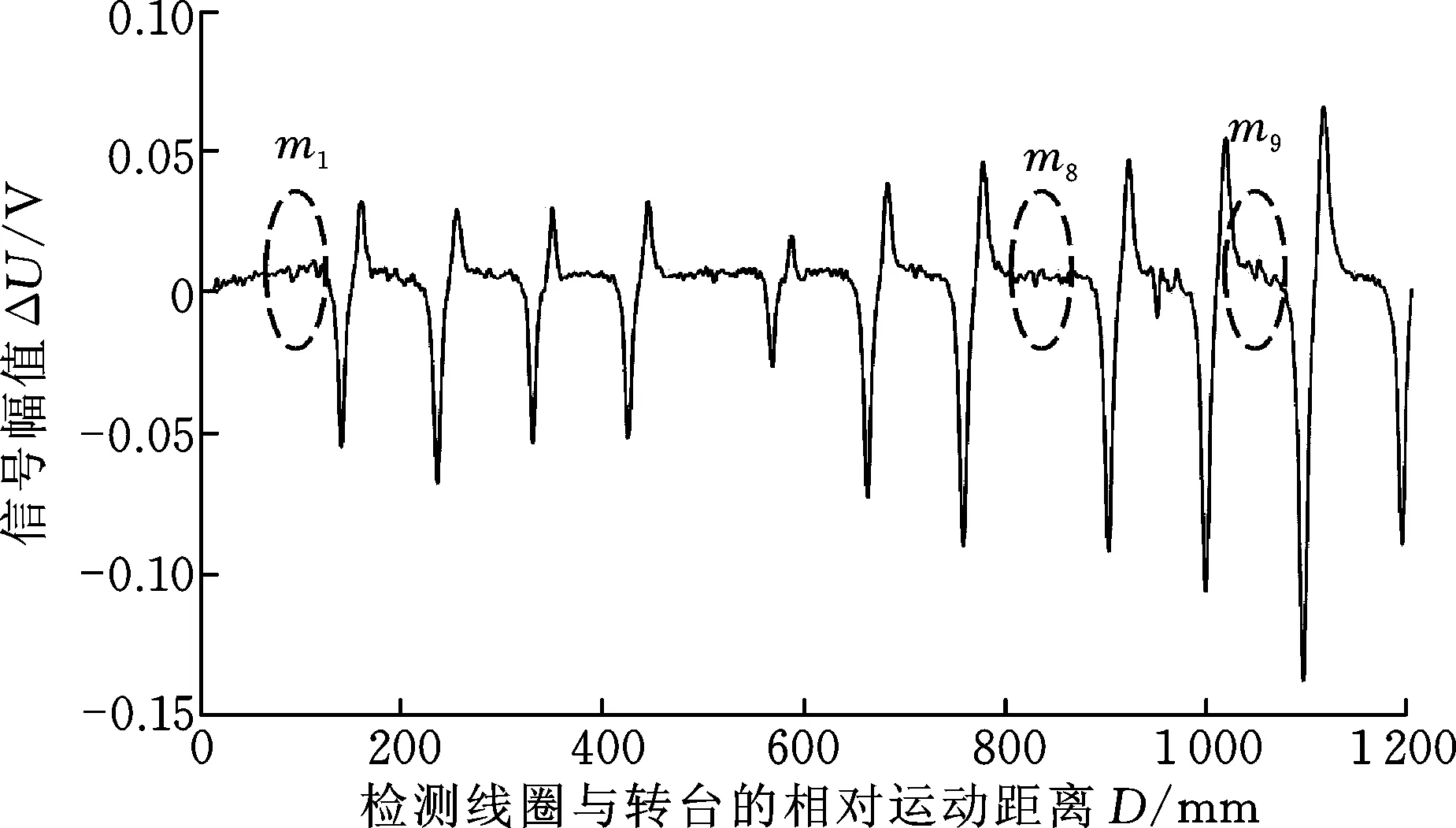

在上述实验平台上进行实验,交流激励频率为10 kHz,激励峰峰值为10 V。分别在不施加直流激励、施加50 V直流激励、施加100 V直流激励三种情况下进行转台实验。

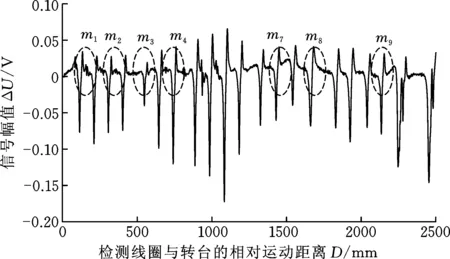

图11所示为速度20 km/h时,三种直流激励条件下转台转动一个周期的实验结果。探头经过每个缺陷可以解调得到一个双峰的差分信号,信号的峰峰值与缺陷的尺寸相关,选取涡流幅值信号进行对比。由图11可以看出,不施加直流激励时难以检出埋藏缺陷;施加50 V直流激励的情况下能够从中辨识出m1、m8、m9三个埋藏缺陷,其他埋藏缺陷则淹没在噪声之中;施加100 V直流激励的情况下能够较明显地分辨出m1、m2、m3、m4、m7、m8、m97个埋藏缺陷,并且m1、m8、m9埋藏缺陷的信号幅值要大于50 V直流激励的情况,更易于区分。

(a) 无直流激励

(b) 50 V直流激励

(c) 100 V直流激励图11 不同直流激励条件下的涡流信号Fig.11 Eddy current signals under different DC excitation conditions

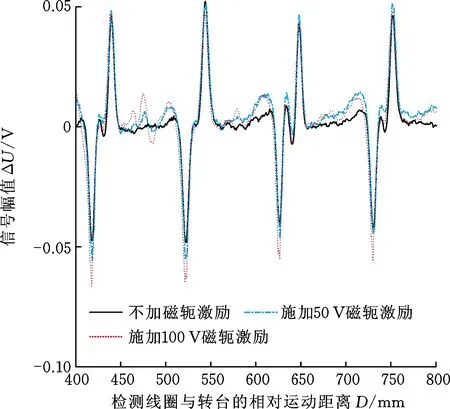

无直流激励、50 V直流激励、100 V直流激励信号峰峰值对比如图12所示。分析开口裂纹信号的峰峰值可知,在增加直流激励后,开口缺陷的双峰信号中的负峰值会显著增大,并且100 V直流激励下的增大量要高于50 V直流激励下的增大量。直流激励磁轭能够显著增大开口缺陷信号峰峰值,并且直流激励越大,峰峰值提高越大。

图12 无直流激励、50 V直流激励、100 V直流激励信号峰峰值对比Fig.12 The peak to peak comparison of signal under no DC excitation, 50 V DC excitation, 100 V DC excitation

总结以上实验现象可知,当系统仅有交流激励时,涡流检测对于埋深1 mm以下的埋藏盲孔检测困难;增加50 V的直流激励后,能够检出埋深1 mm处,孔径3 mm以上的埋藏缺陷,较之无直流激励的情况,开口裂纹的信号峰峰值更大,提高了信噪比;增加100 V的直流激励后,最深可以检测到埋深4 mm,孔径3 mm的m4号埋藏盲孔,并且较之50 V直流激励,进一步增大了开口缺陷峰峰值,提高了信噪比。因此,采用磁饱和技术的涡流轨道检测技术可以显著提升对埋藏缺陷的检出能力,提高缺陷信号信噪比。

4 结论

(1)提出了一种使用U形电磁铁给涡流检测施加直流磁场的结构,增强磁场涡流检测可以有效提高涡流渗透深度,检测内部埋藏缺陷,同时提高开口缺陷的信噪比。

(2)建立了ANSYS有限元仿真模型,分析了增强磁场对涡流渗透深度δ和涡流检测信号的影响。增强磁场涡流检测可以显著增大涡流渗透深度,并且增大线圈电压幅值变化量。

(3)进行了增强磁场涡流检测实验,证实在高速检测条件下,增强磁场涡流检测的检测效果。成功检出了埋藏缺陷,增大了开口缺陷的信号幅值。