某火力发电厂锅炉后屏过热器爆管原因分析

2021-02-28韩光海

韩光海

(神华国能宝清煤电化有限公司,黑龙江 双鸭山 155100)

0 引 言

某火力发电厂1号锅炉是燃煤发电锅炉,型号为SG-1025/18.55-M725。该锅炉为亚临界参数、一次中间再热、四角切向燃烧、固态排渣、等离子点火、燃烧器摆动调温、平衡通风、自然循环汽包锅炉,锅炉转运层以上为半露天布置、全钢架悬吊结构。锅炉采用“定-滑-定”的运行方式。该机组于2017年12月正式建成并投产发电,截止停机,该机组共运行了41 939.39 h。锅炉后屏过热器管壁设定报警温度为553 ℃,后屏过热器管规格为Φ54×9 mm,材质12Cr1MoV。

1 爆管检验

将两处爆管及氧化皮堆积严重的第12屏第9根下部弯头割取,送某电力科学院进行相关试验,具体检验内容如下。

1.1 宏观检查

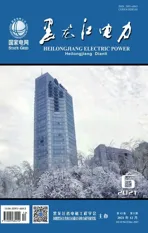

如图1所示,1号爆口和2号爆口均呈菱形,爆口较大,爆口处管径明显大于原始钢管直径。1号爆口长约182 mm,宽约98 mm;2号爆口长约82 mm,宽约53 mm。两个爆口边缘为钝边,1号爆口最薄处厚度为4.32 mm,2号爆口最薄处厚度为4.53 mm。爆口边缘均被氧化,爆口周边沿轴向分布有大量的树皮状纹理,内外壁均存在较厚的氧化皮。对未爆管弯头内部氧化皮进行称重与测量,该钢管清理出的内部氧化皮总重为134 g,抽取了部分氧化皮,采用千分尺进行测量,测量发现,已剥落的氧化皮厚度在0.07~0.21 mm之间。

1.2 化学成分检测

对1号爆管、2号爆管和未爆管分别选取试样,进行化学成分检测,发现两个爆管及未爆管试样化学成分均符合GB 5310—2017标准的相关要求[1],具体数据见表1。

图1 爆口测量Fig.1 Measurement of burst crack 表1 化学成分检测

Table 1 Chemical composition detection 单位:%

1.3 力学性能检测

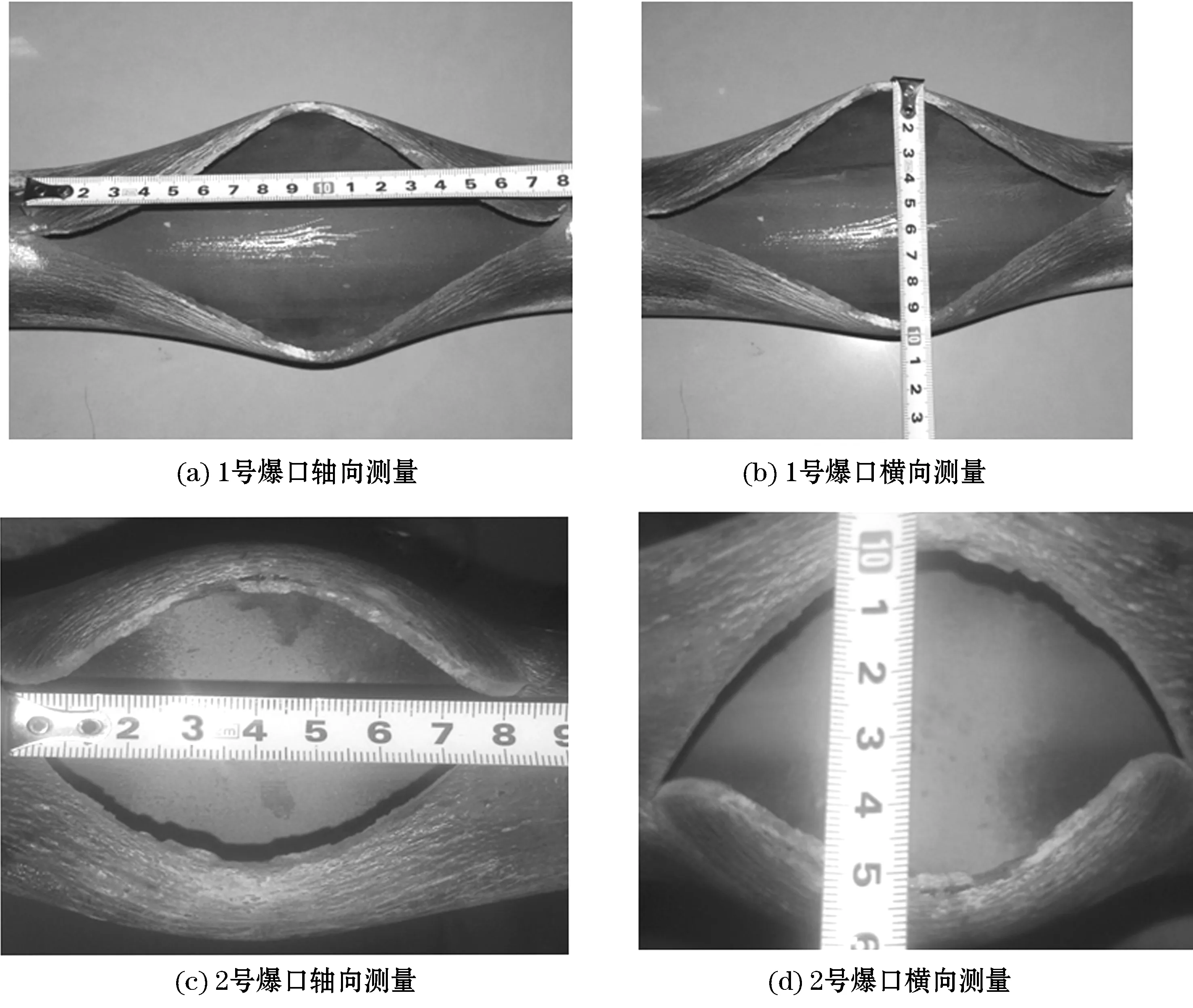

对1号爆管、2号爆管和未爆管分别选取向火侧及背火侧试样进行屈服强度、抗拉强度及纵向延伸率等三项力学性能指标检测,发现两根爆管和未爆管三项力学性能指标均符合GB 5310—2017标准的相关要求[1]。

1.4 金相检验

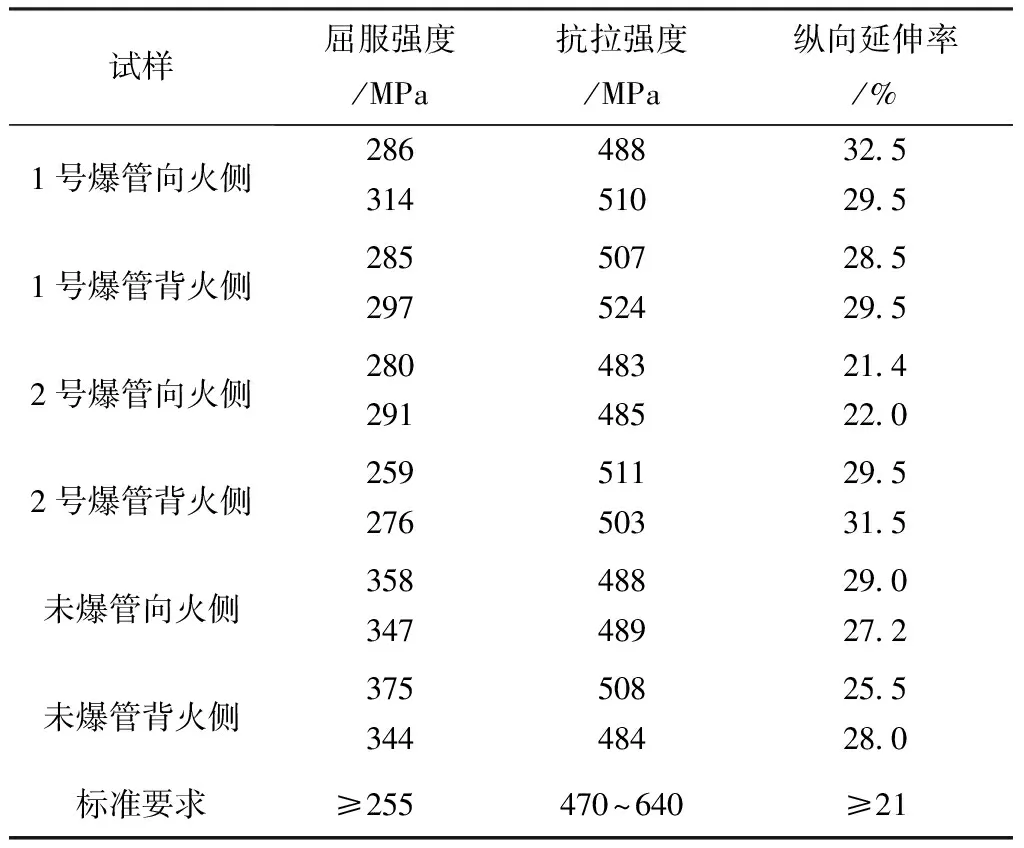

对两根爆管的爆管边缘、爆口裂纹尖端、爆口管背侧以及未爆管向火侧和背火侧分别选取试样,在显微镜下进行低倍及高倍观察。在100倍视场中观察发现,两根爆管爆口边缘外壁均存在脱碳层,1号爆管外壁脱碳层最大达到260.54 μm,2号爆管外壁脱碳层最大达到154.52 μm(如图2所示),未爆管外壁未发现有脱碳现象。

表2 力学性能检测Table 2 Mechanical property test

图2 爆口脱碳层测量Fig.2 Decarburization layer measurement of explosion

在100倍视场下对两个爆管及未爆管进行未剥落氧化皮厚度测量和观察,测量发现三者内壁氧化皮厚度均较大,1号爆管内壁氧化皮厚度最大值达到271.63 μm,2号爆管内壁氧化皮厚度最大值达到262.74 μm,而未爆管内壁氧化皮厚度最大值达到302.30 μm,氧化皮主要由与金属基体紧密贴合的致密层和与管内介质接触的疏松层构成(如图3所示)。

图3 爆口内壁氧化皮厚度测量Fig.3 The thickness measurement of the inner wall oxide scale

在400倍视场下对两个爆管爆口边缘、裂纹尖端、爆口背部及未爆管的向火侧和背火侧进行金相组织观察,同时参照相关标准对金相组织进行组织分析与评定[2-3]。观察发现1号爆管裂纹尖端附近金相组织为铁素体+珠光体,珠光体球化3级,晶粒度6~7级,裂纹为沿晶裂纹和穿晶裂纹的混晶裂纹,裂纹内部存在黑色氧化物,如图4(a)所示;1号爆口边缘金相组织为铁素体+碳化物,视场范围内珠光体已全部球化,且视场范围内有大量蠕变空洞存在,如图4(b)所示;1号爆管背面侧母材金相组织为铁素体+珠光体,珠光体球化2~3级,晶粒度6~7级,如图4(c)所示。

观察发现2号爆管裂纹尖端附近金相组织为铁素体+碳化物+少量珠光体,裂纹为沿晶裂纹和穿晶裂纹的混晶裂纹,裂纹内部存在灰色及黑色氧化物,裂纹边缘金属基体存在明显塑性变形,如图5(a)所示;2号爆口边缘金相组织为铁素体+碳化物,视场范围内珠光体已全部球化,且视场范围内有大量蠕变空洞存在,如图5(b)所示;1号爆管背面侧母材金相组织为铁素体+碳化物+少量珠光体,珠光体球化4~5级,视场范围内有蠕变空洞存在,晶粒度6~7级,如图5(c)所示; 2号爆管内壁母材存在脱碳层,脱碳层最大厚度为217.73 μm,如图5(d)所示。

图5 2号爆口金相组织形貌Fig.5 Metallographic morphology of No.2 explosion

观察发现未爆管向火侧金相组织为铁素体+珠光体+碳化物,珠光体球化3~4级,晶粒度6级,珠光体边界轮廓尚清晰,但珠光体含量较少,珠光体内渗碳体逐渐分解形成碳化物并聚集在晶界上,如图6(a)所示;未爆管背火侧金相组织为铁素体+ 珠光体+碳化物,如图6(b)所示。

图6 未爆管母材金相组织Fig.6 Metallographic structure of base metal without tube burst

2 爆管原因分析

从各项检测结果来看,两根爆管及未爆管的化学成分均未见异常,主要力学性能指标也符合相关标准要求,但多数力学性能指标接近标准规定下限,爆口附近金相组织显示组织球化非常严重,其余部位金相组织比较正常,三者管内壁氧化皮厚度较厚。铬钼钢氧化皮剥落的临界厚度因管子规格、运行工况和温度变化幅度而不同,一般在0.2~0.5 mm 之间,在达到临界剥落厚度之前,内壁氧化皮与金属基体紧密结合在一起,不易剥落,当内壁氧化皮达到剥落临界厚度后,由于具有较强韧性的金属基体12Cr1MoV与脆性较大的氧化皮线膨胀系数存在较大差异,前者线膨胀系数约为12.8~14.1,后者中Fe3O4线膨胀系数约为9.1,Fe2O3线膨胀系数约为14.9,FeO线膨胀系数约为12.2,两者在锅炉升、降温过程及运行时温度有波动的情况下因膨胀量不同而使外层氧化物产生分离剥落,当剥落堆积在受热面管下部弯头的氧化皮达到一定数量时,便会影响到管内介质的通流量,最终造成钢管超温,甚至发生爆管[4-5]。

3 结 语

1)某亚临界锅炉后屏过热器爆管系钢管超温所致,经分析认为钢管前期运行过程中存在超温、炉膛烟温偏差、运行中负荷存在波动以及低负荷工况运行等不利因素,导致受热面管内壁在长期运行中产生较厚的氧化皮,在最近一次点炉和运行中,因升温速度过快及运行温度产生波动,造成超过或接近剥落临界厚度的氧化皮大面积剥落堵塞钢管,最终造成钢管超温爆管。

2)机组运行期间要强化运行管理,严禁受热面超温运行;机组变工况运行下应有可靠的防止受热面超温的技术措施,锅炉启、停应严格按启停曲线进行;应加强水质监测,严禁使用不合格炉水,防止受热面管内氧化皮形成。