轿车π形件冲压成形工艺及回弹解决方案

2021-02-28韩耀东韩明彦

韩耀东,韩明彦

(武汉中人瑞众汽车零部件产业有限公司,湖北武汉 430073)

1 引言

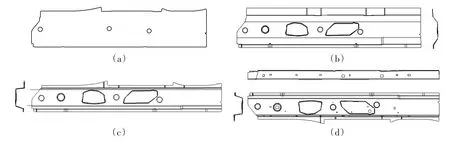

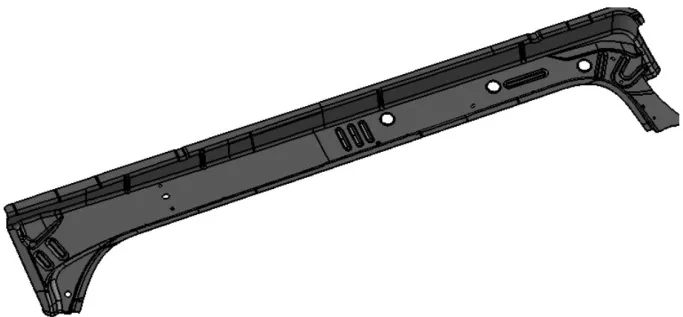

轿车主要是由底盘件、动力总成和车身件等组成,其中车身件又包括车身覆盖件和结构件等,结构件相当于人体的骨骼,支撑着整个车身,所以通常又叫骨架件。在骨架结构中,类似π形的零件比较多,比如:左右主纵梁加强板、左右前内纵梁、左右前纵梁、左右内纵梁、左右后纵梁、中通道等等,如图1所示。

纵梁是指在轿车沿桥梁轴向设置并支承于横梁上的梁,具有支持梁上物体的作用。车架纵梁又是其中的关键零件之一,纵梁在轿车上起到重要的承载作用。汽车的边梁式车架、中梁式车架等均含有纵梁,纵梁通常用低合金钢板冲压而成,断面形状一般为槽型,也有的做成Z字型或者箱型断面。

图1 车身骨架件

轿车形式的不同和结构布置的要求,纵梁的结构形式比较多,可以在水平面内或纵向平面内做成弯曲的以及等断面或非等断面的。

纵梁一方面支撑整个车身的刚性和强度,起重要的承载作用,另一方面,对汽车碰撞吸收能力至关重要。因此设计和制造出耐撞性能优良的车身结构,对保护乘员在汽车发生碰撞时的生命安全便显得尤为重要。为了减轻车身的重量和整车强度要求,纵梁一般采用高强度板成形,设计时一般采用变截面形状、不等厚板或激光拼焊板的结构形式。

2 纵梁结构特点

纵梁零件一般安装在底盘附近,大多为镀锌高强度板,其截面形状近似于π形,如图2所示。厚度一般在1~2mm,而且是左右件一般是成对出现(对称件)。U形纵梁类零件在汽车零部件中应用广泛,由于其结构形状复杂,成形时,材料不能全部进入屈服流动,使塑性变形不充分,容易出现回弹、翘曲等问题,降低零件的成形精度,给整车匹配带来不利影响。近年来,为了满足燃油经济性要求,汽车零部件轻量化趋势日益明显,各种高强度、超高强度钢板广泛应用于汽车纵梁等U形件的制造,但是材料强度的提高会带来回弹、翘曲等缺陷。

图2 纵梁截面图

从纵梁的整体结构看,制件有的底面是平面或曲面结构;有的侧面是平面或曲面结构;有的端头包圆角,有的端头是敞开式;有的U型槽深,有的U型槽浅;有的有法兰面,有的没有法兰面;有的是几种情况的复合结构等等。制件的形状不一样,材料强度不一样,所制定的工艺方案就不一样。为此,从冲压工艺分析和回弹解决方案两方面进行描述。

3 纵梁的工艺分析

(1)制件底面和侧面为平面,端头敞开的工艺分析。

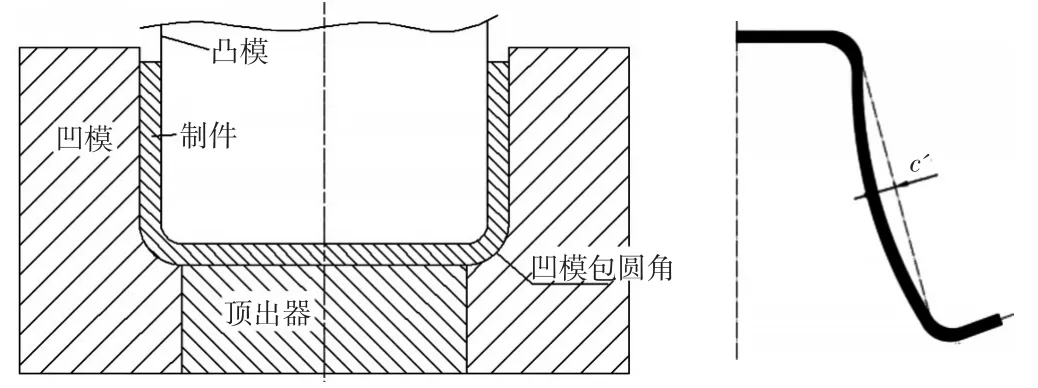

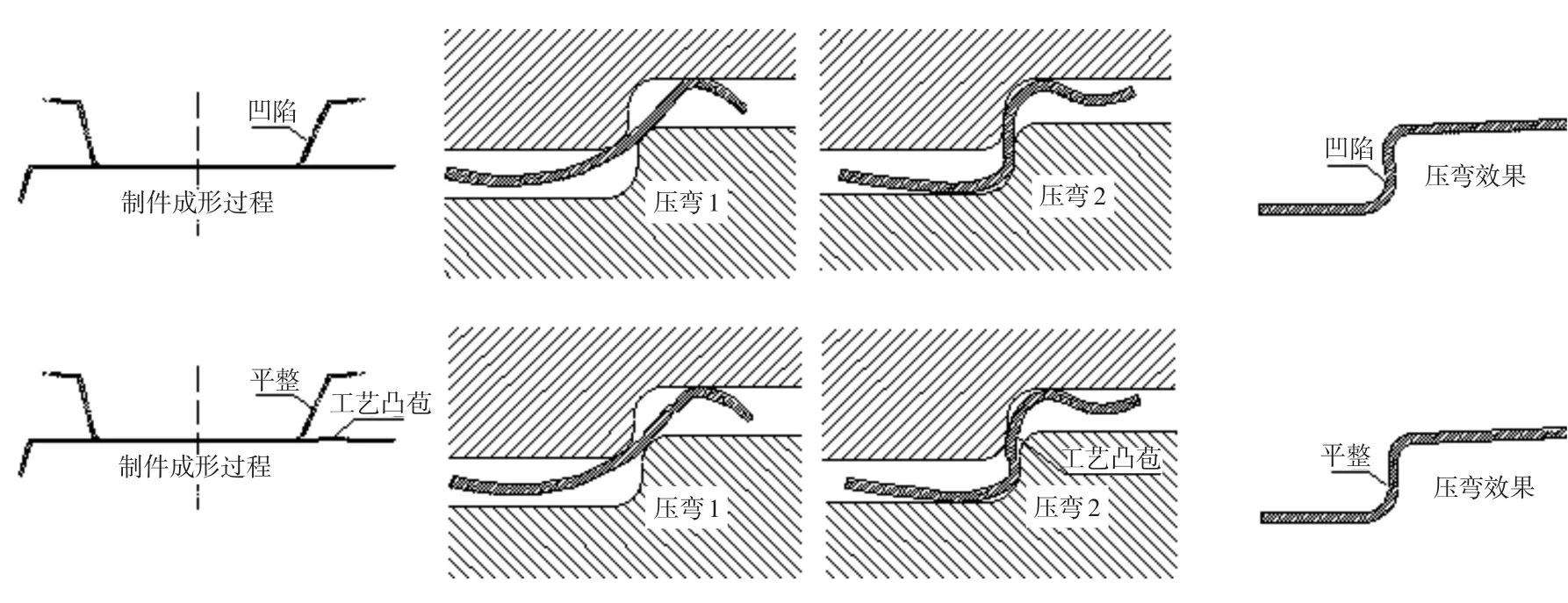

根据制件的特点,制件的外形和侧面都是是平面且端头是敞开结构时,一般采用压弯成形的方式。当材料强度不是很高时,压弯件的回弹通过凹模包圆角的方式成形(见图3),凸凹模之间产生塑性变形,并且通过修正压弯角度来消除回弹。对于高强度板,一般采用侧整形的方式消除回弹;对DP780以上材料的制件,一般采用侧整形的方式消除回弹。侧面如果仅是平面,没有法兰面的制件,可以直接压弯成形;对于有法兰面的制件,一般需要2次压弯,法兰面先成形出来,再成形U形弯,避免侧壁不平和法兰面不稳定。有法兰面的制件如果一次压弯成形,往往侧壁会产生凹陷,而且回弹不易控制,这一点必须特别注意,如图3所示。

图3 凹模包圆角结构及侧壁凹陷图

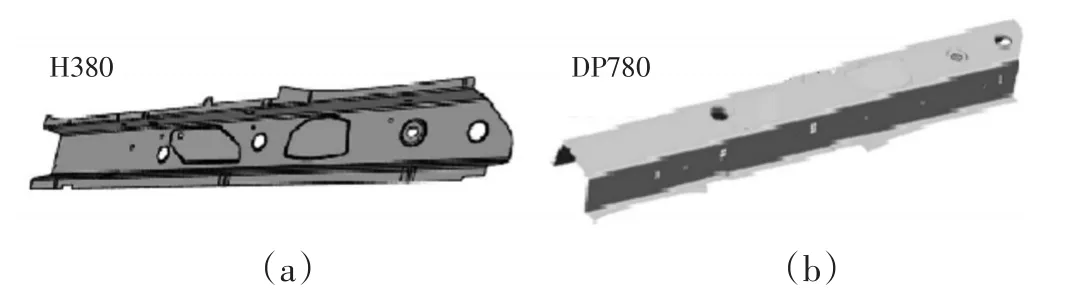

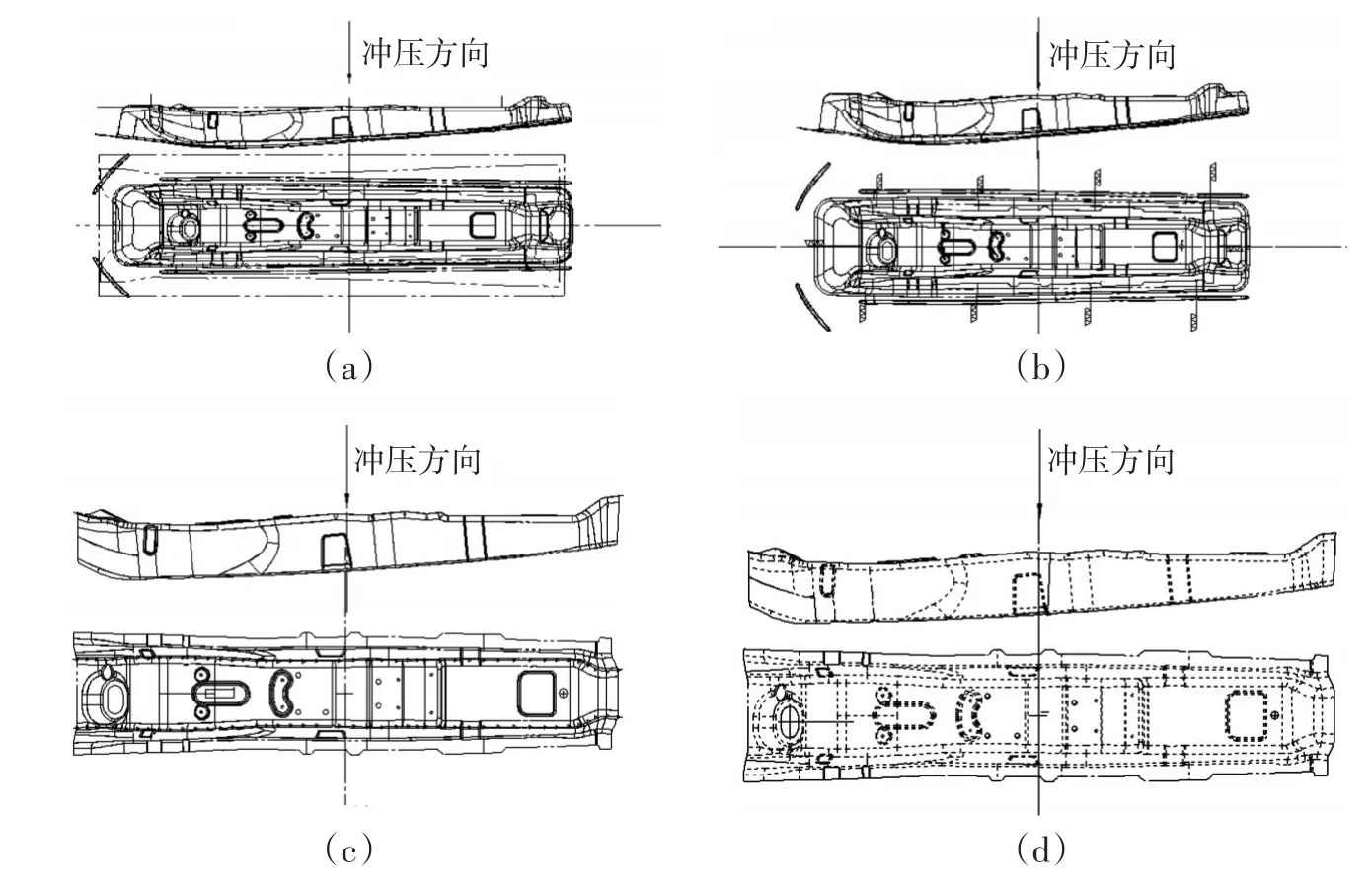

左右前内纵梁的制件有2种形式,材料规格也是2种,分别是:H380LAD+Z,t=1.17mm;另一种是:DP780 G7/7,t=1.17mm,如图4所示。

图4 左右前内纵梁(2种)

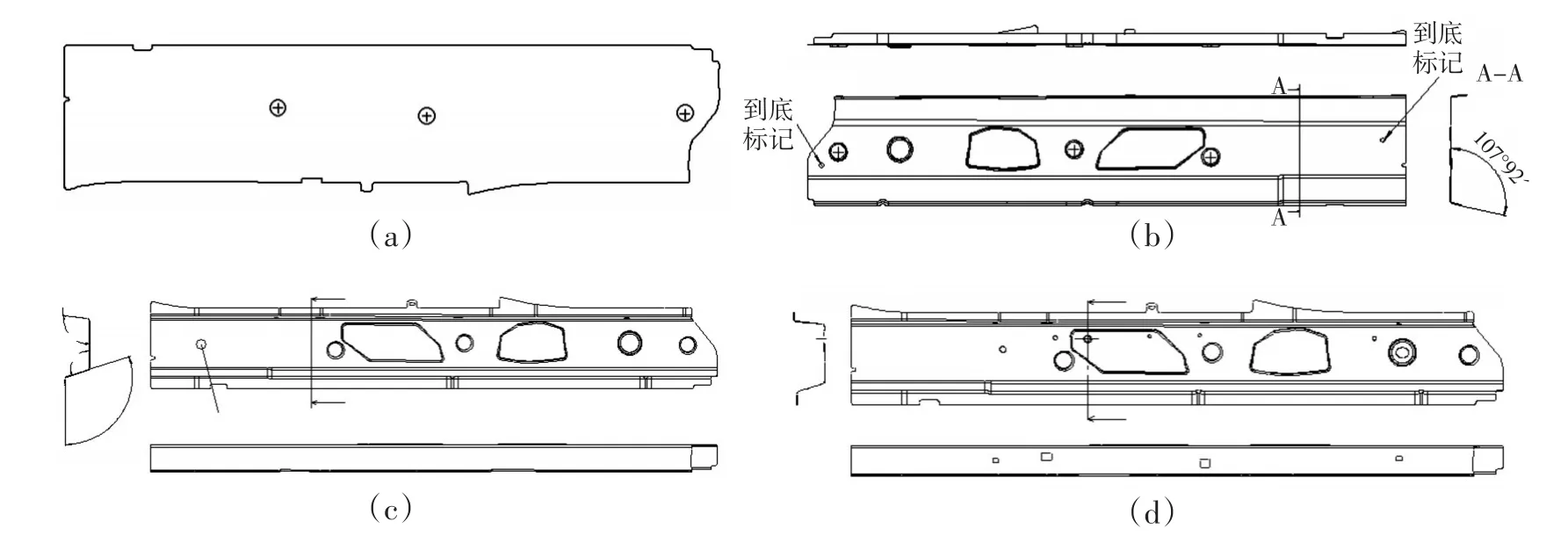

a.材料为H380LAD+Z,t=1.17mm,制定的工艺方案是:①冲孔落料毛坯;②孔定位,翻法兰面、压底面凸包、翻孔;③正压U形弯,凹模包圆角,回弹角度通过凹模的角度补偿实现;④冲孔侧冲孔,完成制件的整个生产过程。左右件工序一致,落料毛坯共用。成形要点:法兰面先压弯成形,是为了防止侧面凹陷。具体工序如图5所示。

b.材料为DP780 G7/7,t=1.17mm,制定的工艺方案是:①冲孔落料毛坯;②孔定位,法兰面和侧面预成形、压底面凸包;③斜楔侧整法兰面和侧壁,回弹角度通过调整斜楔的深浅实现;④冲孔侧冲孔翻孔,完成制件的整个生产过程。左右件工序一致,落料毛坯共用,预弯工序把制件的压弯线成形出来,高强度板的回弹通过斜楔侧整实现。成形要点:法兰面和侧面同时整形,同样可以解决回弹和防止侧面凹陷的问题。具体工序如图6所示。

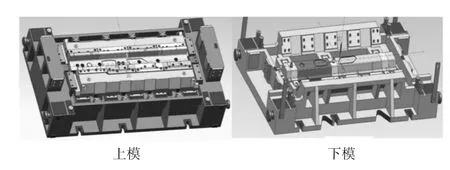

这个制件成形的关键工序是侧整形,其模具结构图如图7所示。模具铸造成整体斜楔机构,成本低,模具紧凑,效果良好。

(2)制件的底面平面,侧面为平面或曲面,端头敞开的工艺分析。

左右主纵梁加强板,H300LAD+Z,t=0.97mm,制件形状如图8所示。

图5 左右前内纵梁(H380)工序图

图6 左右前内纵梁(DP780)工序图

图7 侧整形的模具结构图

图8 左右主纵梁加强板(H300)

制定的工艺方案:①冲孔落料毛坯;②孔定位,压弯平面侧的法兰面和底面压凸包、端头局部的小压弯以及曲侧面以边的预压工艺成形筋(见放大图);③正压U形弯,成形侧壁及另一侧的曲侧壁和法兰面,凹模包圆角,回弹角度通过凹模的角度补偿实现;④整形冲孔,将制件进行一次全部的整形,并冲出所有的孔,完成制件的整个生产过程。左右件工序一致,落料毛坯共用,具体工序图如图9所示。成形要点:由于制件的一侧面曲线型,法兰面无法提前成形,所以在工序2预压的工艺成形筋(见图9-OP20工序图),在工序3压弯的过程中,通过局部(预压筋)产生明显的塑性变形,可以克服侧壁的凹陷情况,有效地解决了在曲侧面和法兰面同时成形时,侧壁凹陷的问题。这一措施,对类似制件成形的处理,非常有帮助,制件直接成形与预压筋成形的过程原理图对比,如图10所示。

(3)制件底面为平面,侧面为平面和曲面,端头包圆角的工艺分析。

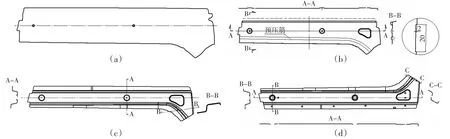

左右内纵梁,H340LAD+Z 50/50,t=1.5mm,制件形状如图11所示。

制定的工艺方案:①落料毛坯;②拉伸;③修边冲孔;④整形翻孔,将制件进行一次全部的整形;⑤冲孔侧冲孔修边,冲压所有的孔及局部修边,完成制件的整个生产过程。左右件工序一致,落料毛坯共用,具体工序图如图12所示。成形要点:工序2拉伸成形,模具的型面事先经过回弹补偿处理,将侧面及端头包圆角的部分一次拉伸出来,通过拉伸筋控制制件的塑性变形,有效地克服了侧壁的凹陷及回弹情况,这类双端头包圆角的制件,一般都是采用拉伸成形工艺,效果非常明显。

图9 左右主纵梁加强板(H300)工序图

图10 制件直接成形与预压筋成形过程对比图

图11 左右内纵梁(H340)

(4)制件底面为曲面,侧面为平面和曲面,端头包圆角的工艺分析。

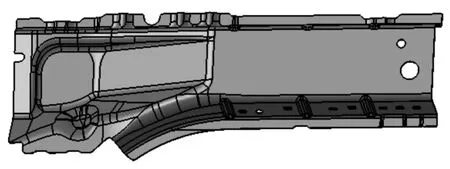

左右后内纵梁,HC420/780DPD+Z,t=1.4mm,制件形状如图13所示。

图12 左右内纵梁的工序图

图13 左右后内纵梁(DP780)

制定的工艺方案:①成双拉伸;②修边冲孔;③整形打印;④冲孔侧冲孔修边切断;完成制件的整个生产过程,左右件成双生产,效率较高。具体工序图如图14所示。成形要点:工序1拉伸成形,模具的型面是经过回弹补偿处理的,将侧面及端头包圆角的部分一次拉伸出来,通过拉伸筋控制制件的塑性变形,有效地克服了侧壁的凹陷及回弹情况,这类一端头包圆角制件,往往采用成双拉伸成形工艺,工序比较简洁实用,效果较好。

(5)制件底面为曲面,侧面为曲面,端头敞开,U型槽较深的工艺分析。

中通道,H260YD+Z 50/50,t=1.5mm,制件形状如图15所示。

制定的工艺方案:①拉伸;②修边冲孔;③整形;④冲孔侧冲孔。具体工序图如图16所示。

图14 左右后内纵梁的工序图

图15 中通道(H260YD+Z)

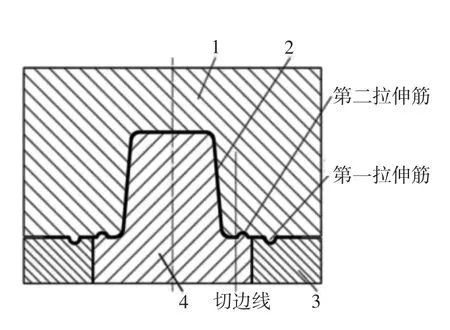

成形要点:由于制件的U形槽较深,拉伸过程中,仍然存在侧壁凹陷及回弹的问题,回弹可以通过型面补偿实现,凹陷需要通过型面修正和拉伸筋的控制完成。对于这种U型槽尺寸比较大,材料强度比较高的制件,在模具设计时一般采用二次拉伸筋的结构形式。如图17所示。

图16 左右后内纵梁的工序图

图17 双拉伸筋的结构图

对于深U形结构的制件,冲压回弹显得更加明显,模具设计的时候,一般考虑双拉伸筋的结构形式。模具工作开始时,先是压边圈的拉伸筋起作用,模具接近闭合状态前,凹模上设置二次拉伸筋同时起作用,通过调整拉伸成形的压边力的大小,可以有效解决回弹问题。一方面拉伸筋可以增大材料在模具中的进料阻力,在拉伸过程中,使冲压板料承受足够的拉应力,成形充分,从而大大提高材料的张力和制件的刚度,有效地减少制件回弹,最大限度地避免制件的凹陷、翘曲、波浪等冲压缺陷;另一方面,由于制件形状的特殊性,各部位的进料阻力也不可能完全一样,通过对拉伸筋进行分段调整,使材料的流动性更加均匀,避免因局部进料过多而导致起皱;或者是局部进料过少,而导致制件开裂等缺陷发生。拉伸筋在制件成形过程中的工作过程是:模具开始拉伸时,第一拉伸筋起作用,第二拉伸筋的凸起部位还没有与成形板料接触,也就是说此时的第二拉伸筋并没有参与成形,没有起到拉伸筋的作用。拉伸成形接近闭合状态前(也就是成形后期),当凹模继续往下运行时,第二拉伸筋才开始工作,第二拉伸筋凸起部位逐步与冲压板料接触后,第二拉伸筋的凸、凹槽部位才开始工作,通过拉伸筋的阻力,限制板料的流动性,此时第一、第二拉伸筋同时起作用,进一步增大了材料成形时的进料阻力,改善材料在模具内的合理流动性,保证板料的冲压塑形变形更加充分,抑制各种冲压缺陷的产生,比如:侧壁凹陷、侧壁回弹、型面翘曲等。

一般情况下,在冲压拉伸初期,如果压边力过大,材料进料困难,很容易导致冲压板料发生开裂现象;另一方面,如果压边力过小,材料进料容易,成形制件发生翘曲和回弹的可能性更加突出,伴随着拉伸过程的不断深入,制件的变形量会随着模具的继续下行而不断增大,材料的加工硬化的效应更加明显,材料的屈服强度也随之提高,材料的变形呈现出弹性变形状态,由于材料的变形没有达到充分的塑性变形状态,模具上行之后,制件会发生明显的凹陷、回弹、翘曲等等这些缺点。基于冲压成形的这些缺陷问题,结合冲压的成形原理,突破创新,提出了这种二次拉伸筋结构的设计构想,在模具拉伸变形过程的后期阶段,通过设置在凸模上的第二道拉伸筋同时参与工作,进一步增大冲压材料进料阻力,使材料成形充分,有效提高材料的塑性变形的程度,对制件的回弹、凹陷和翘曲等冲压缺陷很有帮助。同时为了保险起见,整形模具一般采用侧整形的方式进行。这种经验措施,在类似制件成形过程中值得推广。

4 结束语

通过对π形结构的纵梁类制件的特点分析,冲压工艺方案的针对性制定,各种制件的成形要点的总结,以及预压工艺成形筋、二次拉伸筋、侧整形机构的应用,模具型面尺寸的补偿等等措施,这几种纵梁类制件的冲压工艺设计比较合理,模具结构比较典型,模具调试比较方便,最终满足制件要求,生产质量稳定。尤其是采用压弯成形的生产工艺取代拉伸工艺,材料的利用率得到明显提高。

经过大量的实际经验总结,冲压工艺和模具结构都比较适用,生产过程稳定,制件尺寸准确,没有材料折叠、制件起皱和开裂等冲压风险,也没有扭曲、凹陷等缺陷,制件质量指标好,充分证明了工艺的可靠性。通过这些制件的具体工艺分析及针对性的模具设计,解决了底盘类纵梁件的冲压工艺问题,对类似制件的成形有一定的参考作用。这些制件的生产过程,都可以采用机械手搬运实现,生产效率可以大大提高,生产成本可以明显降低,为类似制件的开发提供了借鉴。