基于屈曲分析的连杆截面参数优化

2021-02-26郭旭阳陈宇徐琳韦静思占文锋

郭旭阳,陈宇,徐琳,韦静思,占文锋

(广州汽车集团股份有限公司广汽工程研究院,广东 广州 511434)

发动机工作过程中,连杆主要承受气体压力和惯性力交变负荷,因此,在设计连杆时,首先要保证其有足够的疲劳强度和结构刚度。杆身刚度不足时,在压缩载荷作用下,会引起平行和垂直于曲轴轴线平面内的弯曲,制造连杆时,如有初始弯曲和偏心,以上情况会加剧[1]。

为了增加连杆的强度和刚度,不能简单加大结构尺寸,因为连杆质量的增加使惯性力相应增加。因此,对于连杆的设计,要求在尽可能轻巧的结构尺寸下保证足够的刚度和强度[2]。

在高性能发动机的开发中,燃气燃烧压力呈逐渐上升趋势,边界条件越来越苛刻,对连杆强度和刚度提出很大的挑战。同时,由于排放法规收严和降油耗目标,要求尽量减小曲柄连杆机构质量,实现轻量化设计。传统的经验优化设计已不能满足轻量化设计需求,如何采用参数化的优化方法,在指定条件下获得最优设计方案尤为重要。

连杆疲劳危险位置主要在大小头过渡区域,其优化方法一般为局部形状优化,对质量影响较小,研究较为成熟。而屈曲变形发生在杆身部位,杆身连接大小头端,其方案设计对质量影响很大,国内研究较少。为了在较小质量下得到较大的刚度,高速内燃机的连杆杆身的断面都是“工”字形的,而且其长轴应在连杆摆动平面内。这是由于连杆在摆动平面内上下两端的连接相当于铰支,而在垂直连杆摆动平面内上下两端的连接相当于两端固定的压杆[3]。有文献指出,减小工字梁翼板和腹板的厚度可提高抗屈曲性能,腹板最小厚度2.3 mm[4],但缺少具体理论和计算分析。有学者进行了考虑杆身屈曲优化的研究,但没有具体方法和指标说明[5-6]。

本研究以某高强度汽油机连杆为例,采用试验设计(DOE)方法开展工字梁结构参数敏感性分析,提取对质量和屈曲贡献度大的参数,进行基于NLPQL算法的参数优化,实现连杆的最优轻量化设计。

1 理论分析

1.1 压杆屈曲理论

压杆屈曲计算根据柔度值分为大柔度杆、中柔度杆、小柔度杆,并采用不同的计算公式[7]。

1) 当λ≥λp时,压杆为长柔度杆,采用Eular公式:

(1)

2) 当λs≤λ<λp时,压杆为中柔度杆,多采用经验公式:

σcr=a-bλ。

(2)

3) 当λ<λs时,压杆小柔度杆,按强度条件进行计算:

σcr=σs。

(3)

对于小柔度杆,其受到的破坏是由于压应力达到屈服极限而引起的,因此,采用屈服强度准则进行计算。

1.2 Neuber理论

连杆截面应力直接计算结果为线弹性应力应变,采用Neuber方程将其转化为弹塑性状态应力应变。构件局部区域在大载荷作用下进入弹塑性状态,应力应变不再是线性关系,此时需考虑塑性应变影响。将弹性的应力应变转化为弹塑性应力应变,工程上普遍采用Neuber法或Neuber修正法[8-9]。Neuber提出的计算缺口的根部弹塑性应力应变方程为

(4)

式中:KT为理论应力集中系数;Kσ=σ/S为应力集中系数,σ为缺口根部的局部应力,S为名义应力,当构件处于弹性状态时,Kσ=KT;Kε=ε/e为应变集中系数,ε为缺口根部的局部应变,e为名义应变。当构件处于弹性状态时,

(5)

名义应力和名义应变之间为弹性关系,S=Ee,代入式(4)得:

(6)

式中:C为Neuber常数;E为弹性模量。

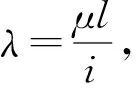

本研究通过压缩试验获得连杆材料真实的应力应变曲线,根据式(4)将计算所得的名义应力转化为弹塑性状态下的局部应力(见图1)。

图1 材料应力转换曲线

1.3 NLPQL参数优化算法

NLPQL(序列二次规划)算法具有稳健性好、优化效率高的优点,是求解带有约束的非线性数学规划问题最有效的方法,在实际工程设计问题中应用广泛。将目标函数以二级泰勒级数展开,并把约束条件线性化,通过解二次规划得到下一个设计点。然后根据两个可供选择的优化函数执行一次线性搜索,其中Hessian矩阵由BFGS公式更新[10]。

寻找x=(x1,x2,…xn),

设计变量

使得F(x)最小,

目标函数

gi(x)=0i∈E={1,2,…me},

等式约束

gi(x)≥0i∈I={me+1,…m},

不等式约束

xl≤x≤xu。

边界约束

作为一种迭代算法,NLPQLP是在每次迭代中求解一个对原问题近似的二次规划子问题。子问题的目标函数是原问题的Lagrange函数的二次近似,约束条件是原问题约束函数的线性近似:

gi(xk)Td+gi(xk)=0i∈E,

gi(xk)Td+gi(xk)≥0i∈I,

xl-xk≤d≤xu-xk。

为了让算法更加稳定,尤其是在起始点X0不理想的情况下,要保证达到全局收敛,在NLPQL中应用了附加线性搜索,算法稳定。

2 参数优化模型

2.1 设计变量

根据连杆杆身结构设计特点,对工字梁的截面进行参数化:翼板宽度A1,翼板厚度B1,腹板宽度A2,腹板厚度B2,过渡圆角半径R1、R2、R3,拔模角α,共8个设计变量(见图2)。

图2 连杆截面参数

受锻造工艺影响,拔模角不可变更,本研究不考虑拔模角的影响。确定设计范围需要考虑以下因素:截面两壁过薄或圆角过小,容易导致铸造过程杆身边缘出现裂纹;翼板宽度A1和翼板厚度B1不能过大,保证连杆运动包络不受干涉。本研究以开发中的某汽油机连杆为研究对象,参数设计见表1。

表1 连杆截面优化设计参数

2.2 优化目标及约束

连杆的截面设计直接影响抗屈曲能力和轻量化水平。屈曲与截面面积及惯性矩相关,杆身质量与截面面积直接相关。杆身截面面积A,惯性矩Ix和Iy与设计变量之间的关系通过编程获得。

截面设计优化的目标是在保证不发生屈曲条件下,连杆杆身质量最轻。其数学表达式如下:

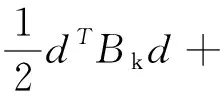

安全系数SF表征抗屈曲能力的大小。连杆屈曲计算方法需要根据柔度确定连杆类型。按照表1中初始设计方案计算连杆摆动平面和垂直摆动平面柔度,计算结果见表2。由表2可见,连杆为小柔度杆,需要按照屈服强度准则计算屈曲,并且垂直摆动平面的柔度略大于摆动平面柔度,风险更大。根据尺寸链公差计算得到曲柄连杆机构沿活塞轴线的最大偏心量。偏心量的存在会大大减小连杆垂直摆动平面屈曲临界载荷。因此本研究进行了垂直摆动平面的屈曲研究,并考虑偏心量的作用。

表2 柔度计算结果

由于连杆为小柔度杆,高燃烧压力导致的高应力水平作用使得杆身薄弱区域的应力应变不再呈线性关系。如直接采用线性分析则误差较大,通过Neuber法将弹性应力转化为弹塑性应力,屈曲安全系数的计算公式如下:

(7)

式中:σs为材料屈服强度;σe-p为连杆截面弹塑性状态应力,需要把计算出的弹性应力经过Neuber公式进行转换:

(8)

(9)

(10)

式中:e为偏心量;Ix为对X轴惯性矩;D为发动机缸径;Pmax为最大屈曲燃烧压力。在此边界条件下,屈曲安全系数要求不小于1.1。

3 敏感性分析及优化

3.1 敏感性分析

影响连杆屈曲性能的主要参数包括材料压缩弹性模量、泊松比、应力应变曲线、连杆截面尺寸和杆长。连杆材料为46MnVS5,为提高计算精度,从连杆本体取样获取试棒进行轴向压缩试验,得到材料压缩弹性模量(203 GPa)和应力应变曲线(见图3)。0.2%塑性应变对应的屈服强度取5个试棒结果的平均值,为750 MPa。

图3 连杆材料性能

首先对参数进行敏感性分析,根据计算结果判断各个参数对屈曲的贡献度。各设计参数的上下限按照表1给出的边界确定为高水平和低水平,并取中间值作为中间水平。七因子三水平的全因子正交试验需要进行L2187(37)次试验,试验次数多,计算量大。为提高计算效率,减少试验次数,并使正交表尽量覆盖保证计算精度,采用L27(37)的田口正交设计,分别计算截面上最大弹塑性应力和截面面积,并对结果进行主效应和敏感度分析。

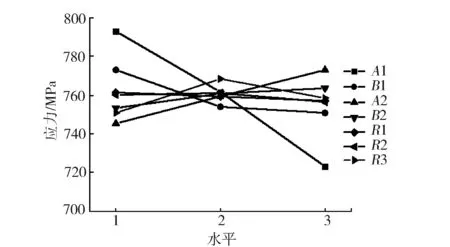

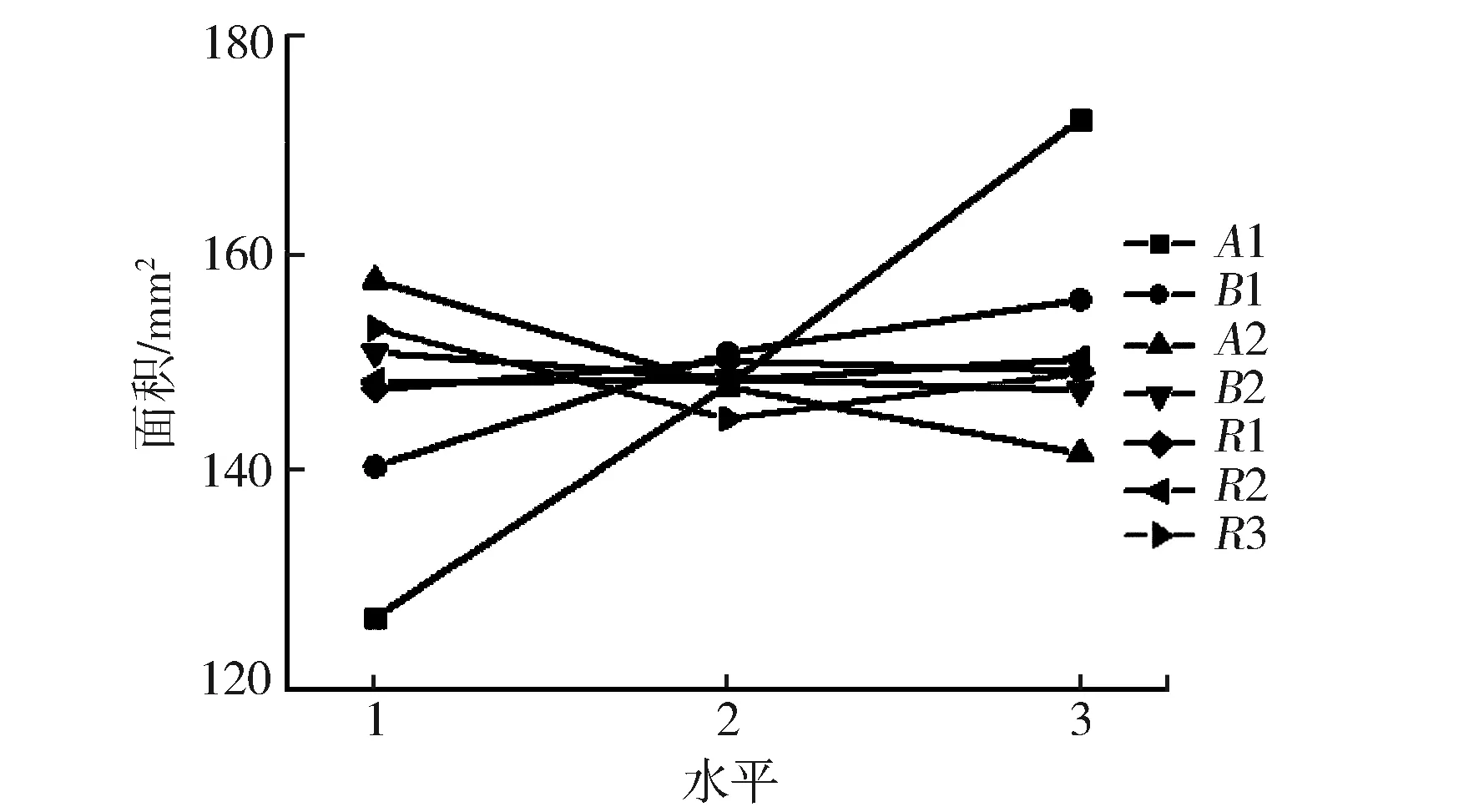

从图4应力主效应图看出,随参数A1,B1,R1,R2水平增加应力减小,随参数A2,B2增加应力增大,随参数R3水平增加应力先增大后减小。从图5面积主效应图看出,随参数A1,B1,B2,R1水平增加面积增大,随参数A2,R2,R3水平增加面积减小。说明增大翼板厚度和宽度可以减小应力,提升抗屈曲能力,但会使质量增加很多;而增大腹板宽度可以减重,但会使应力提升。

图4 应力主效应图

图5 面积主效应图

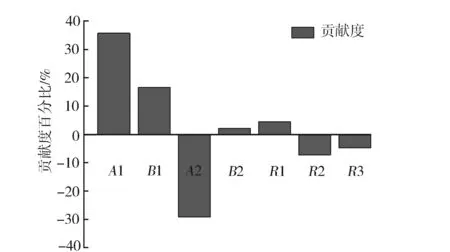

从图6和图7敏感性结果看出,A1,B1,A2,R3这4个因素对屈曲应力较敏感,R1,R2和B2对屈曲应力不敏感,而A1,B1,A2 这3个因素对面积较敏感。故优化过程中重点考虑A1,B1,A2,R3 4个因素的影响。

图6 应力敏感性结果

图7 面积敏感性结果

3.2 连杆截面优化

为了追求轻量化设计,连杆初始截面尺寸设计较激进,不满足屈曲要求,工作过程中当燃烧压力较大时连杆存在杆身压弯的风险。因此,需要对截面进行优化设计,使其既满足屈曲要求,又满足质量要求。根据敏感性分析结果,对A1,A2,B1,R3进行参数优化。考虑到建模和锻造要求,取B2=2.65 mm,R1=3 mm,R2=1.5 mm。A1限值为[19,22],B1限值为[12,14.2],A2限值为[9,12],R3限值为[1.5,3]。

为研究不同参数对目标函数和约束指标的影响,采用最优超拉丁方设计获取30组关于4个参数与安全系数和截面积的试验数据,构建二次响应面模型。设截面积为y1,屈曲安全系数为y2,A1,A2,B1,R3截面参数分别为x1,x2,x3,x4,其响应面模型为

y1=6.16+2.65x2-0.49x3-

0.76x42+x1x3-x2x3,

(11)

y2=0.01(160.71-8.16x1+7.37x2-7.29x3+

2.89x4+0.17x12+0.13x22+0.15x32-

0.2x42-0.29x1x2+0.54x1x3-0.13x1x4-

0.5x2x3+0.09x2x4-0.09x3x4)。

(12)

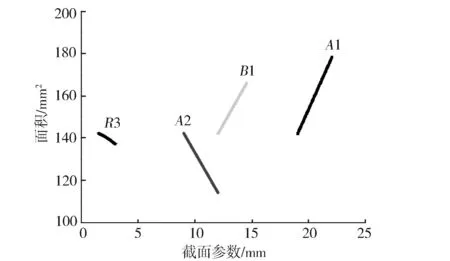

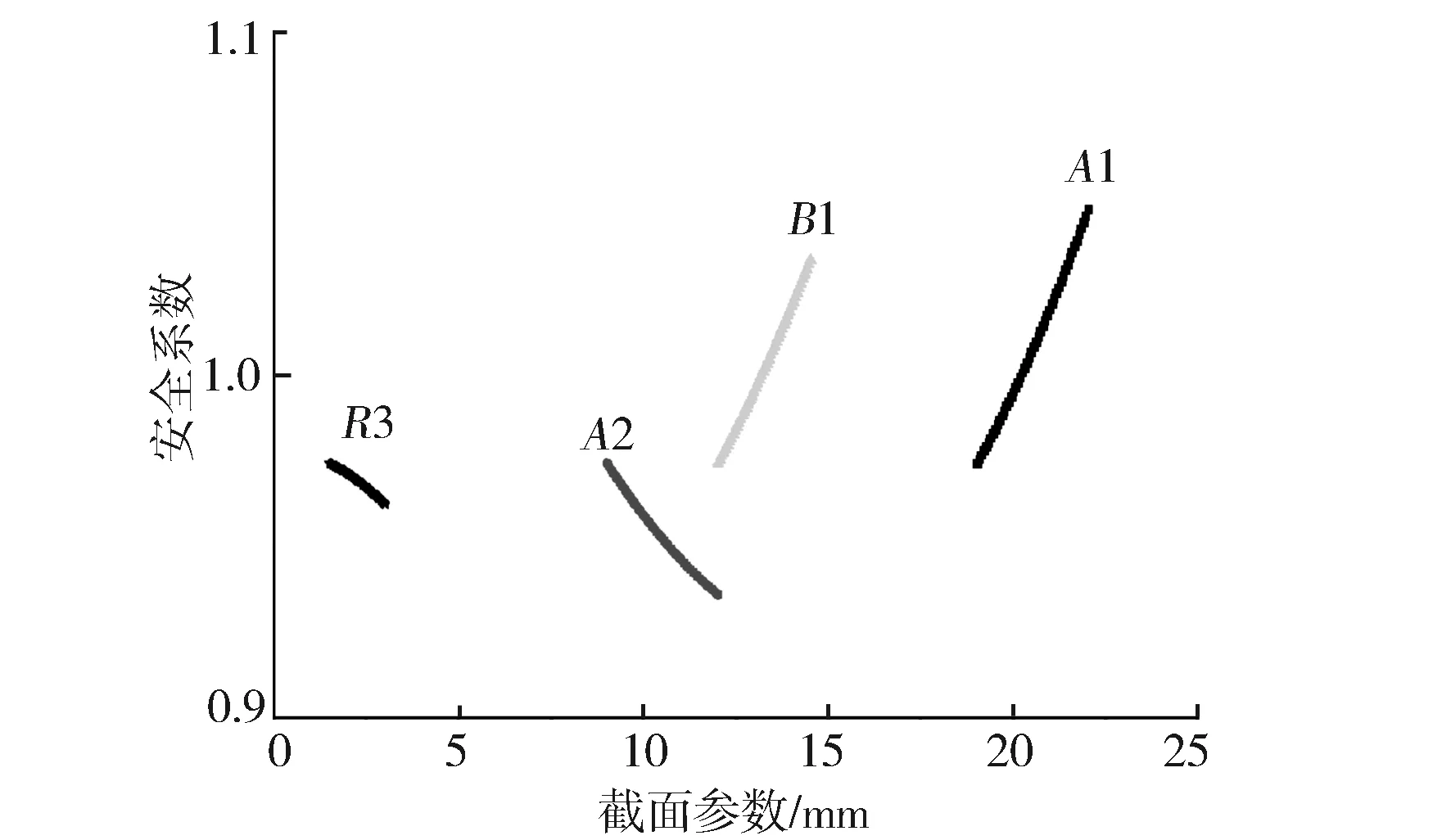

优化目标y1和约束指标y2随4个截面参数的变化情况见图8和图9。由图可见,随翼板宽度A1和翼板厚度B1增大,屈曲安全系数显著增加,但面积也显著增加;随腹板宽度A2和翼板外侧过渡圆角R3增大,屈曲安全系数降低,但面积有所减小。提升截面抗屈曲能力可通过增大A1,B1,减小A2,R3实现;轻量化设计可通过减小A1,B1,增大A2,R3实现。

图8 面积随截面参数变化情况

图9 屈曲安全系数随截面参数变化情况

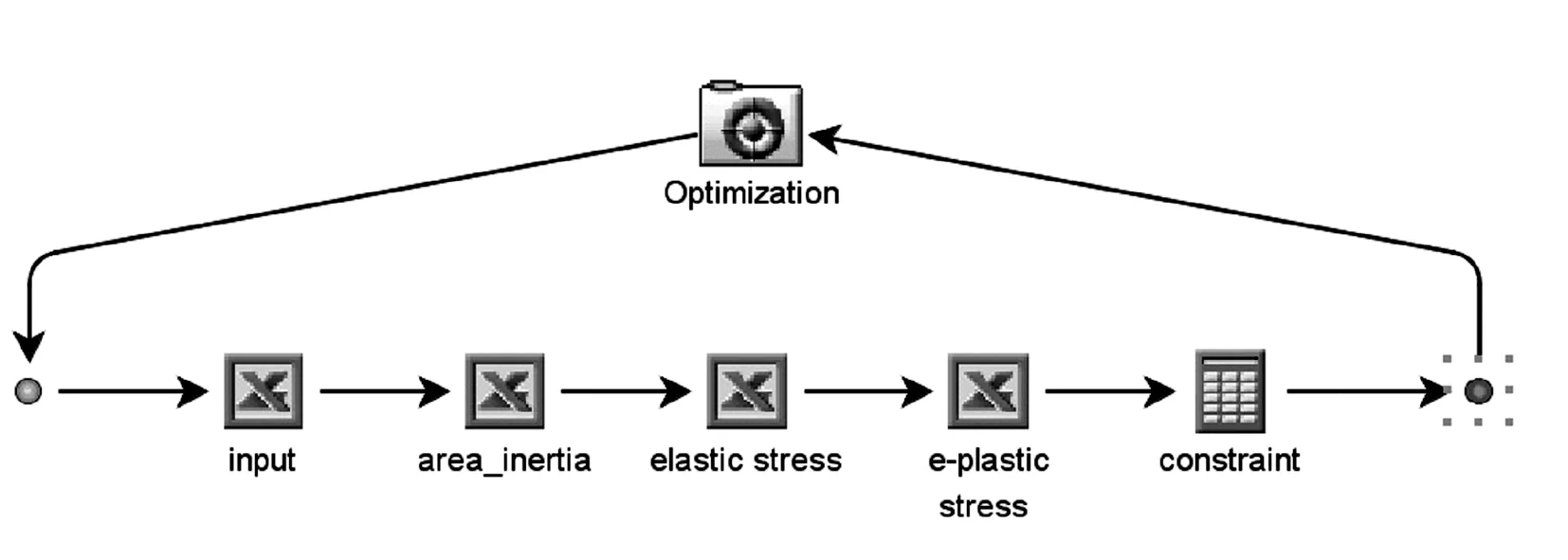

采用Isight搭建模型(见图10),优化目标为截面面积最小,约束指标为屈曲安全系数达到1.1。

图10 Isight参数优化模型

优化算法选择NLPQLP,最大迭代次数设置为50次,计算迭代过程见图11。迭代次数达到20次时得到了最优解,应用该优化算法收敛速度快、稳健性好。

图11 迭代过程

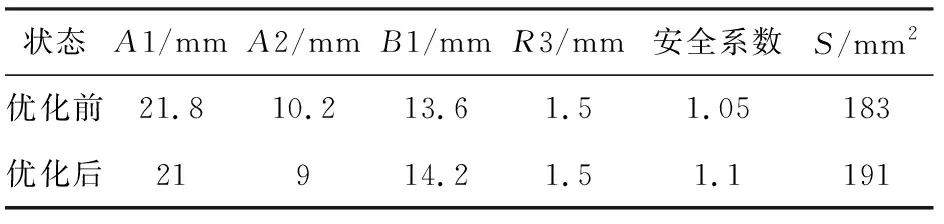

优化前后的计算结果见表3。对比优化前后计算结果,在约束边界条件下,优化计算通过减小A1,A2,增大B1和保持R3不变,将安全系数从优化前的1.05提高到优化后的1.1,提升约5%,截面积(S)略有增加,既保证了抗屈曲性能,又达到轻量化设计要求。如按照经验设计,一般通过加大截面尺寸提高截面抗屈曲能力,但会使连杆质量大大增加。

表3 优化前后结果对比

4 连杆屈曲有限元分析

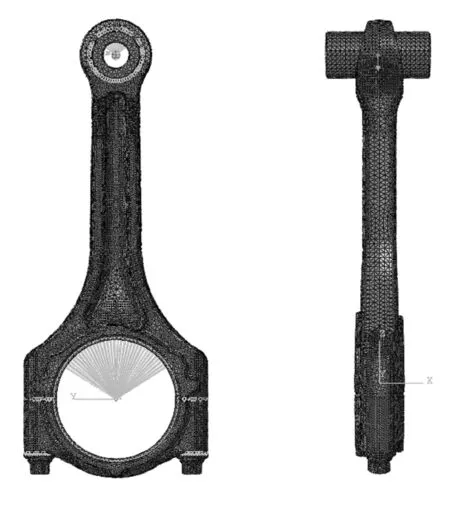

为验证截面优化的有效性,对连杆基于截面进行重构设计,对优化前和优化后的连杆进行屈曲仿真分析。仿真模型既考虑截面、长度等尺寸设计的影响,同时考虑沿活塞销周向偏心量作用。优化前后连杆模型长度未变化,仅截面及大小头过渡区域发生变化,因此通过有限元分析可以评估截面抗屈曲能力。基于Abaqus中的Riks分析步进行,有限元模型包括活塞销、衬套、连杆、轴瓦、螺栓,网格单元类型为C3D10M,大头孔中心点与轴瓦内侧120°面刚性耦合,约束大头孔中心点。有限元仿真模型见图12。

图12 有限元仿真模型

输出大头孔中心点支反力转化为缸内压力值,以此作为Y轴,取连杆截面PEEQ最大位置的塑性应变作为X轴,计算结果及连杆屈曲形态见图13。由图13可见,优化前连杆屈服对应的压力为19.6 MPa,失稳对应的极限压力为20.8 MPa;优化后连杆屈服对应的压力为 22.4 MPa,失稳对应的极限压力为24.1 MPa。优化后,连杆抗屈服能力提升了14%,抗极限失稳能力提升了16%,连杆的抗屈曲能力大幅提高,验证了截面参数优化的有效性。

图13 有限元屈曲结果

5 结论

a) 采用试验设计可快速识别出对屈曲应力和截面面积敏感的参数,筛选出贡献度大的参数进行优化计算,大幅提高了优化效率;

b) 利用Isight搭建基于A1,B1,A2,R3共4个参数的优化模型,以NLPQLP优化算法计算得到最优方案,定量地实现屈曲安全系数达到1.1和质量最小的目标;提出的优化方法实现了连杆设计从定性分析到定量分析的转换;

c) 对优化前后的连杆进行Riks屈曲仿真计算,结果表明,优化后连杆抗屈服能力提升了14%,抗极限失稳能力提升了16%,连杆的抗屈曲能力大幅提高,验证了截面参数优化方法的有效性;连杆屈曲优化分析方法在概念设计阶段应用,对于实现连杆轻量化设计,预防屈曲问题具有积极有效的指导意义。