道岔钢轨件的自动全长热处理及监控系统研究

2021-02-25詹新伟王树青杜吉康

詹新伟 王树青 杜吉康

(中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

道岔因数量多、构造复杂、使用寿命短、限制列车速度、行车安全性低、养护维护投入大的特点,被称为铁路轨道的三大薄弱环节之一[1]。因此,提高道岔安全性和使用寿命意义非常重大。提高道岔重要组成部分中道岔钢轨件的强度、热处理质量稳定性[2-6]是提高道岔使用安全和使用寿命的主要方式之一。

1 道岔钢轨件的全长热处理介绍

国外道岔钢轨件的制造过程为:钢厂利用余热对道岔钢轨进行热处理提高强度,道岔生产企业对热处理道岔钢轨进行机械加工成道岔钢轨件。

国内道岔钢轨件目前的主要制造过程为:钢厂提供未热处理的热轧道岔钢轨,道岔制造企业先把热轧态的道岔钢轨加工成道岔钢轨件,然后对道岔钢轨件进行全长热处理提高其强度。

国内道岔钢轨件的全长热处理过程是从钢轨件的一端走行到另一端,经历感应加热和喷风或喷雾冷却的连续热处理过程[7]。典型的道岔钢轨件热处理设备见图1。道岔钢轨件放置在走行小车上,随着小车的走行带动钢轨件经历感应加热和冷却的热处理过程。加热的方式为感应热处理,冷却为喷风或喷雾冷却。冷却的方式经历了从最初的喷雾冷却改进到目前的先喷风后喷雾方式。

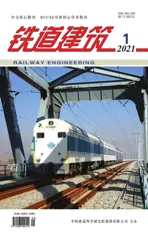

全长热处理的特点是仅对需要跟车轮接触的工作边区域进行强化。图2为典型的经全长热处理后的道岔钢轨件不同横断面的硬化层形貌。图中的黑色部位为经热处理强化的区域。。

图2 道岔钢轨件经热处理强化后的硬化层形貌

2 现存问题

目前,道岔钢轨件全长热处理主要存在以下问题:

1)热处理硬度偏低

先喷风后喷雾目的是在喷风阶段完成从奥氏体到珠光体的转变,喷雾阶段只是起到控制变形和防止返热退火的目的。目前先风后雾冷却工艺在道岔厂的全长热处理中获得了广泛的应用。

先风后雾冷却工艺存在的最大问题是喷风阶段能否保证完全完成从奥氏体到珠光体的转变。若由于喷风器冷却能力下降等原因未完全发生转变,将导致后续的喷雾冷却参与从奥氏体到珠光体的转变而出现异常的马氏体组织的风险。

为规避先风后雾冷却工艺出现马氏体等异常组织导致道岔轨的提前下道甚至影响到道岔使用安全的风险,多个道岔钢轨件生产企业以TB/T 1779—1993《道岔钢轨件淬火技术条件》中的硬度下限为生产标准,致使道岔钢轨件热处理的整体行业质量水平低下,未能完全实现通过全长热处理工艺提高道岔钢轨件硬度进而提高其耐磨性的目的。

2)手动变速导致的质量不稳定及质量安全事故

匀速走行热处理工艺是指热处理过程中小车的走行是匀速的,即道岔钢轨件经历匀速感应加热的过程,小断面和大断面经历相同的连续走行加热速度。

匀速走行加热的优点是感应加热的控制非常简单,从道岔钢轨件的一端到另一端的热处理工程小车走行的速度相同,不需要进行调整。缺点是热处理后小断面的硬度偏低。这是因为小断面轨头漏磁大,导致感应加热温度偏低。

针对上述问题,提出了变速走行热处理工艺,即小断面走行速度慢,大断面走行速度快,从小断面到大断面走行速度均匀增加。

进行手动变速走行热处理时,由于变速走行的控制是操作员手动调节走行速度,人为影响因素众多,完全依赖操作员的个人经验。同一个操作员也不能保证所操作的每根道岔钢轨件完全相同,重现性差。操作人员走行速度过快会导致硬化层深度偏低的风险。

由于操作不当影响了成品质量,某全长热处理的道岔翼轨出现了轨头半边掉落的恶性事故(图3),该道岔钢轨件的热处理硬化层形貌如图4所示。由于道岔翼轨全长热处理的硬化层深度过浅,踏面和侧面的硬化层深度完全没达到TB/T 1779—1993的要求。很可能是道岔件热处理生产过程中走行速度太快导致的。可见,操作人员手动控制走行速度会带来很大的质量风险。

图3 出事故的道岔钢轨件

图4 出事故道岔钢轨件的热处理硬化层形貌

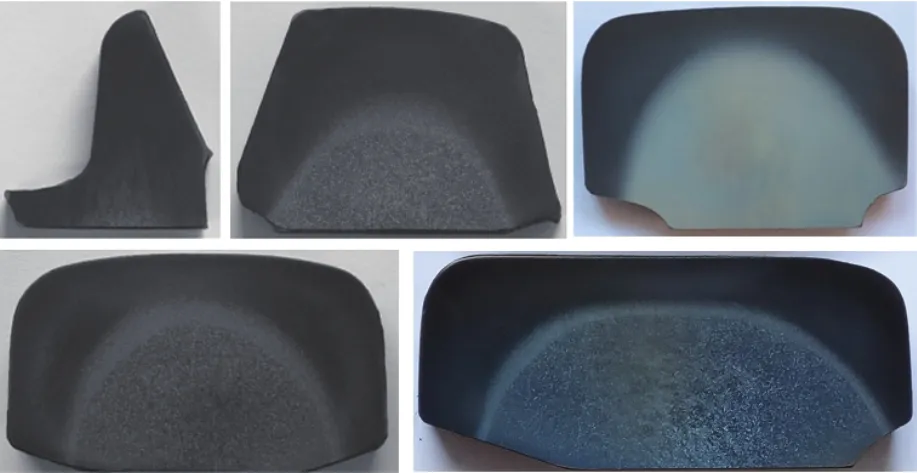

3)热处理数据手工记录导致的热处理过程无法追溯

长期以来,道岔件热处理过程中的参数都是由操作人员根据实际的热处理情况进行手写记录,如图5所示。记录内容包括钢轨件编号、钢轨件类型及长度、小车变频器频率(Hz)、水量、风压以及操作者和工班长的姓名。

图5 道岔钢轨件热处理生产手工记录

人工记录的热处理过程数据主要存在全面性和真实性两方面问题。

①目前人工记录的数据不全面,没有记录全部热处理过程中的参数。比如缺少感应加热电参数的记录(中频电压、电流、功率等)、喷雾冷却的风压参数。变速运行阶段的记录不全面,只记录每一段的小车变频器频率,无法记录从每段之间频率变化的情况。

②目前人工记录的热处理过程数据完全无法看出同类型的道岔钢轨件的实际热处理工艺数据,不能还原真实的热处理数据,仅可根据道岔钢轨件的编号查到热处理日期、操作员和工班长。

3 新型道岔钢轨件的热处理方式及监控系统

3.1 全喷风热处理工艺及装备

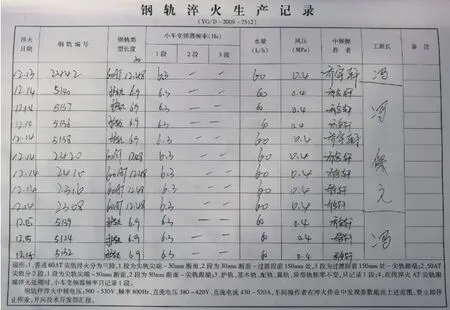

1)全喷风冷却器

为全喷风冷却工艺设计的全喷风冷却器如图6所示。与先风后雾工艺用喷风冷却器相比,做了如下改进:①加长了喷风器的长度,起到了先风后雾工艺中风和雾的双重冷却效果。②导入压缩空气的进口位置发生了变化,从侧面进口改成了顶面进口,避免了喷风器冷却器倾斜的情况。③优化了喷风管的压缩空气入口连接结构。原来的喷风冷却器采用的橡皮胶管绑铁丝或喉箍的方式,拆卸非常困难,而且经常导致接口处的胶管破损。新改进的结构采用螺母拧紧的密封圈结构,不但拆卸方便,而且可以多次使用。④增加的侧喷风器结构是考虑到护轨对侧面冷却的需求。有单独的阀门,可以在需要时开关。

图6 (全喷风工艺)喷风冷却器

2)风压调节与控制系统

传统的风压调节和控制采用人工调节减压阀的方式,存在风压偏离后失察的风险。

新型的风压调节方式是采用电动调压阀,可以根据控制系统中输入的风压数值自动调节风压,在风压偏离的情况下自动进行调整。既实现了自动控制,又避免了风压偏离的风险。

3.2 热处理过程自动变速运行

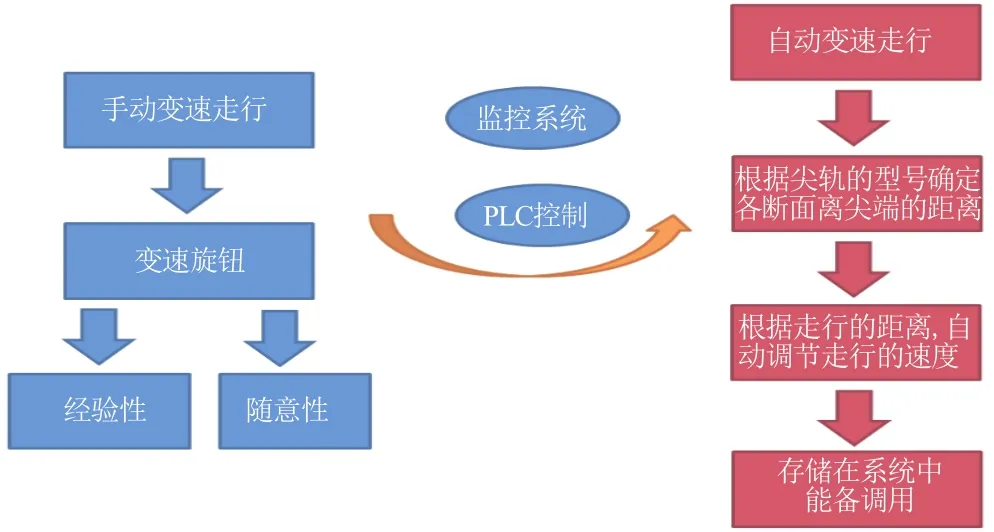

针对手动变速走行热处理工艺中暴露出来的问题,设计了自动变速走行热处理工艺,可实现小断面慢速、大断面快速、小断面到大断面速度均匀过渡的热处理工艺。设计方案如图7所示。根据道岔钢轨件的型号以及各断面距离轨端的距离,确定各位置的走行速度,存储在存储器中,操作人员根据调用的参数进行热处理。小车根据钢轨的型号和调用的参数通过PLC(Programmable Logic Controller,可编程逻辑控制器)自动执行变速走行的热处理过程,操作人员无法干预小车走行的速度。热处理过程自动变速运行保障了每根道岔钢轨件走行的重复性和稳定性,降低了质量事故风险。

图7 自动变速走行热处理软件设计方案

3.3 热处理过程参数数据自动记录和存储

数据记录的软件平台与自动变速运行系统都集成到数控操作台的道岔尖轨监控系统中。

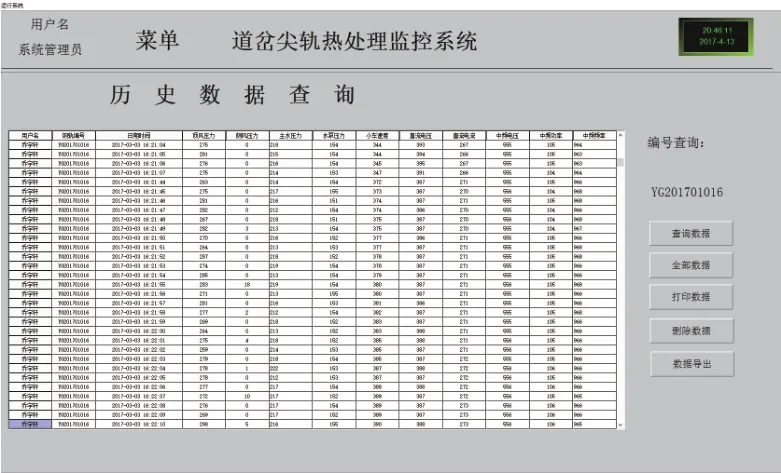

只要启动道岔钢轨件的热处理,就开始自动进行数据记录和存储。每1秒记录一轮数据,数据记录的内容包括风压、中频电参数、小车走行速度等,每个数据包都可以真实地还原热处理的全过程。

从道岔钢轨件热处理监控系统主界面点击菜单进入监控系统软件功能菜单,选择数据查询,输入查询道岔钢轨件编号就能查询该道岔钢轨编号的热处理数据,包括热处理的所有动态即时数据。也可以点击全部数据,查询道岔钢轨锻压段热处理所有生产即时动态数据,如图8所示。该系统实现了对热处理过程的监督和管理。

图8 数据显示界面

4 新型道岔钢轨件的热处理过程

在新型道岔钢轨件热处理的数控操作台(图9)上可以实现热处理过程的所有控制,如图10所示。工作过程为:

图9 数控操作台

1)被加热道岔钢轨件由上一个工位机械移动到淬火小车上,道岔钢轨件一端插入小车端头定位结构,升起液压缸支撑道岔钢轨。

2)移动小车至道岔钢轨件开始淬火位置,落下线圈。

3)打开道岔钢轨件热处理监控系统监控界面,点击用户登录,进入操作者监控系统界面。点击参数设置,选择已存的要淬火工件的热处理工艺参数,点击参数下载,返回监控系统主界面,输入被加热道岔钢轨件编号。

4)按自动开始按钮,中频电源调至工艺设定的加热功率范围。

5)按设定的走行速度开始加热,喷风冷却按设定的喷风压力自动启动开始冷却。

6)当加热线圈脱离被加热道岔钢轨尾端,关闭中频电源。当喷风冷却器脱离被冷却道岔钢轨尾端,停止自动按钮,升起线圈,机械移至道岔钢轨件至存放台,对于下一根产品重复上面的操作过程。

5 结语

针对目前的道岔钢轨件热处理由于自动化程度低导致的质量稳定性和一致性差,以及热处理数据人工记录导致的无法监督和追溯热处理过程的问题,改进了热处理设备,设计了新型热处理工艺。通过采用全喷风的冷却装置,消除了产生马氏体组织的风险,可以大幅度提高道岔钢轨件的整体热处理质量水平;实现了自动变速走行的自动热处理过程,提高了质量的稳定性和一致性,避免了走行速度过快带来的质量风险;通过调用存储在监控系统中工艺参数的方式实现了全自动化的道岔尖轨热处理;实现了热处理过程中工艺参数的即时记录和存储,真实地反应了热处理的过程,便于查询数据和对热处理过程的追溯和监督。