全套管全回转灌注桩套管内气举反循环清孔施工技术

2021-02-18李树青鲍万伟冯志辉申小平

李树青,雷 斌,鲍万伟,冯志辉,申小平

(深圳市工勘岩土集团有限公司,广东 深圳 518063)

1 工程概况

1.1 工程位置及规模

龙岗新霖荟邑花园桩基础工程位于深圳市龙岗区新生村仙田路与新城路交汇处东北侧;项目总占地面积33 200m2,拟建5栋90.1m住宅楼、1栋87.2m住宅楼、1栋14.65m幼儿园及5.09~8.00m附属裙楼,地下室为2层(见图1)。

图1 工程平面位置

1.2 场地地质条件及水文条件

地质勘察报告显示,场地工程地质情况自上而下为填土层、粉质黏土、含砂粉质黏土、灰岩,溶洞,微风化大理岩。

1.3 桩基础设计要求及现场施工情况

项目桩基础设计为1.0m,共计580根,桩端持力层为微风化花岗岩(≥0.5m),平均成孔深度为25m,最大成孔深度为40m。

由于项目处于溶洞强发育地区,存在多层溶洞及微风化大理岩夹层,最大溶洞厚度最厚达十多米,溶洞以上多为土层(第四系土层),土层松散,孔壁成孔性差,塌孔可能性较大,易卡钻、卡锤,对旋挖成孔设备及场地安全无法保障,经过优化对比后,采用全套管全回转钻进成孔,一次清孔采用套管内气举内循环清渣桶,二次清孔采用灌注导管内气举内循环头悬浮沉渣,达到清孔目的。龙岗新霖荟邑花园桩基础工程于2019年10月1日开工,2020年1月15日顺利完成。

2 清渣桶一次清孔、清渣头二次清孔工艺

2.1 工艺原理

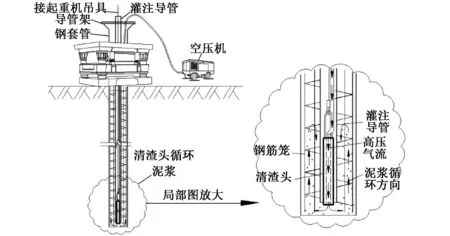

本技术工艺原理主要是在常规气举反循环清孔原理的基础上,在套管内进行气举反循环的清渣桶一次清孔和清渣头二次清孔的施工技术。

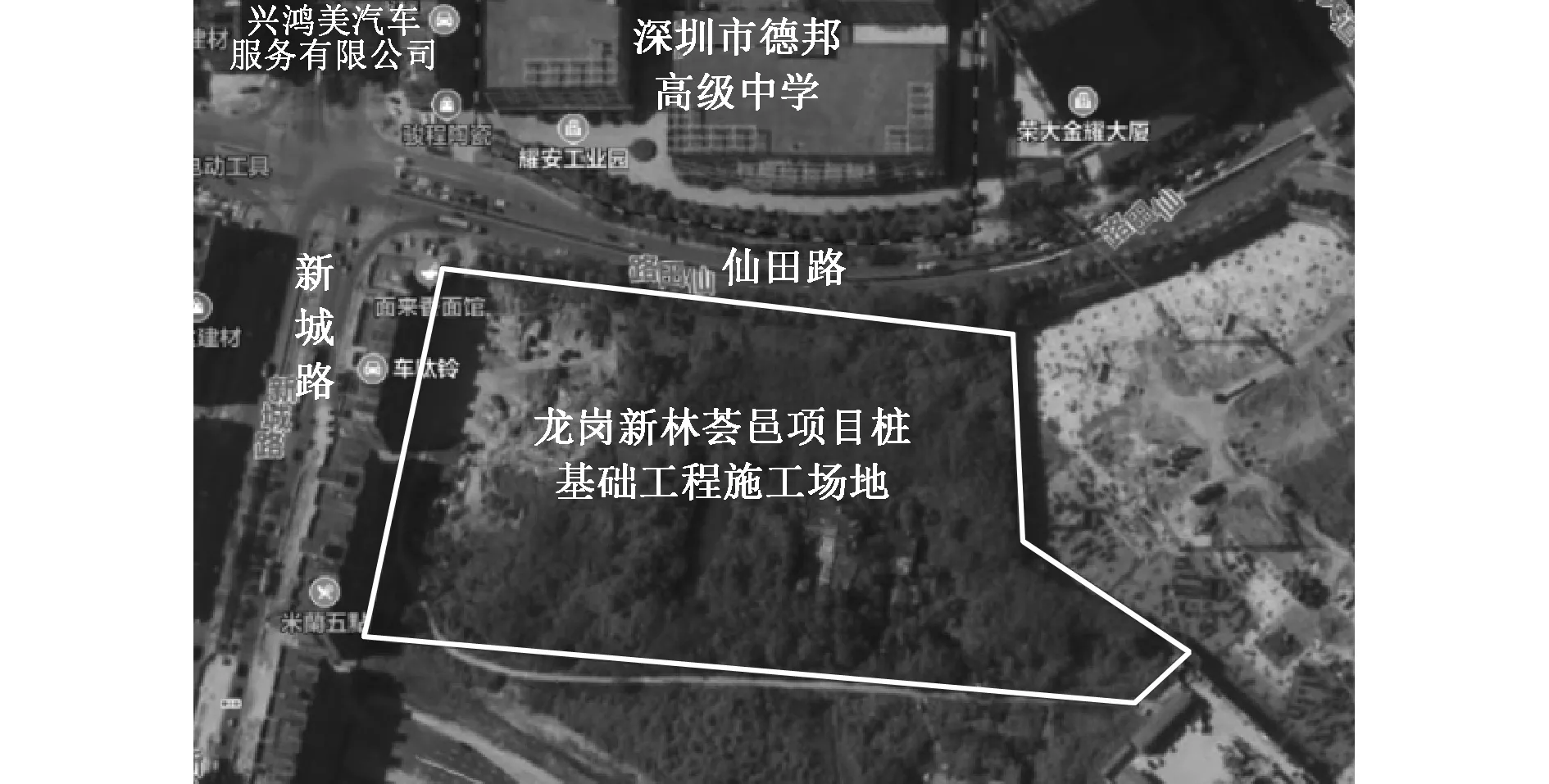

2.1.1套管内气举反循环清渣桶一次清孔

1)一次清孔在全回转钻进至设计深度后进行,清孔时将接有高压风管的清渣桶吊入孔底上方附近,开启空压机,将高压空气送入孔底与孔底处的泥浆混合,其重度小于孔内泥浆重度,产生套管内外泥浆重度差,在清渣桶底附近产生低压区,连续充气内外压差不断增大,当达到一定压力差后,气液混合体沿清渣桶与套管间的间隙上升流动,由于上返未形成封闭空间,在上返一定高度后气液失去进一步的动能,则下降至清渣桶内和孔底,部分沉渣集聚在清渣桶内,这样便形成了套管内气举反循环式清孔方式。

孔内泥浆携带孔底沉渣在套管进行气举反循环,沉渣不断落入清渣桶内,气举反循环每次运行约15min后,即间歇停止15min,再将清渣桶提出孔口倒渣;经过多次循环、存渣、倒渣循环操作,直至将孔底沉渣清除干净,如图2所示。

图2 清渣桶一次清孔工艺原理

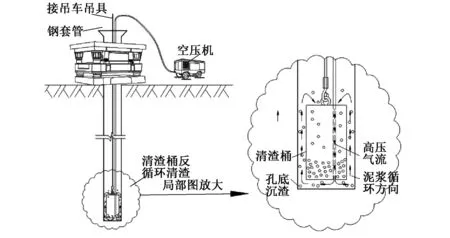

2)清渣桶由铸钢制造,高1 300mm、外径900mm、桶壁厚25mm,桶底设有2根直径分别为25,20mm钢制高风压管,高风压管与桶底对应大小的孔口焊接,2根风管均高出桶身20cm,高压风管在管口处设置与空压机气管连接的螺纹连接头,如图3所示。

图3 清渣桶

3)在清渣桶桶口横梁处切割出1个圆孔,根据桶身重约0.7t,选择WLL 12T卸扣从此孔穿过与清渣桶连接在一起形成起吊环装置;在清渣桶桶身外侧壁焊接圆环,圆环外径为6cm、内径为3cm,圆环焊接位置在距桶底20cm左右,使用WLL 6.5T卸扣从圆孔中穿过形成倾吊环装置。

2.1.2套管内气举反循环清渣头二次清孔

1)在钢筋笼和灌注导管安放就位后,在灌注混凝土前,再次测量孔底沉渣厚度,如测量的沉渣厚度超过设计要求,则按规范要求必须进行二次清孔。本技术所述的二次清孔方法是将接有高压风管的清渣头通过灌注导管下至孔底附近,启动空压机形成套管内气举反循环(原理同上述一次清孔),清孔时使沉淀在孔底的沉渣在套管内悬浮,并迅速灌注桩身混凝土成桩。

在采用清渣桶气举套管内循环一次清孔满足要求的情况下,二次清渣头的清孔主要是将孔底的沉渣通过气举循环方式达到沉渣悬浮效果,完全可满足施工技术要求,如图4所示。

图4 清渣头二次清孔工艺原理

2)清渣头由铸铁制成,为实体高1 200mm、外径180mm、壁厚50mm的中空结构,中空洞内径80mm。顶部与高压气管接头焊接,中空洞作为风管的延续,将高风压送至孔底并在顶部设起吊环,如图5所示。

图5 气举内循环清渣头结构

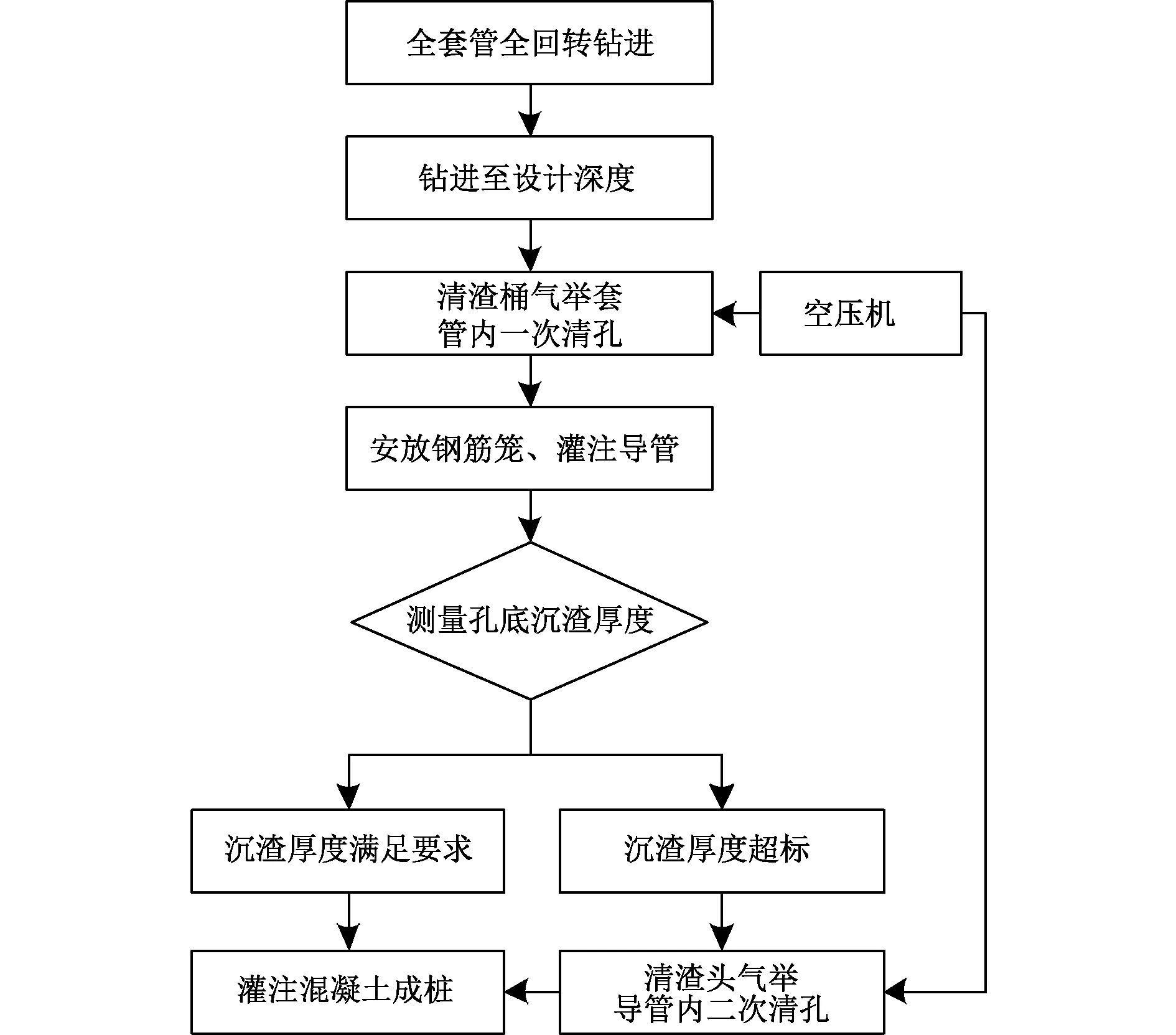

2.2 工艺流程

灌注桩全套管全回转气举内循环清孔工艺流程如图6所示。

图6 施工工艺流程

2.3 操作要点

1)全套管全回转钻进 ①采用景安重工JAR260H全回转钻机与特制钢套管,套管直径1 000mm,配套120型履带式起重机、220型挖掘机等。②根据使用全套管全回转钻机与专门配备的液压动力站,将带特制刀头钢套管回转切入,同时使用冲抓斗反复抓取全套管内的土进行取土;遇块石、孤石或硬质夹层时,使用十字冲锤冲碎孤石后再采取冲抓进行抓取。③在抓斗取土时需保证套管超过成孔深度1m左右,当每节套管压入桩孔内到在钻机平台上剩余50cm时及时接入下一节套管以满足成孔需求。全回转全套管钻机及配套设备如图7所示。

图7 全回转全套管钻机及配套设备

2)钻进至设计深度 ①使用抓斗反复取土与全回转全套管旋挖切入,直至达到设计岩层上方附近。②接近设计持力层深度位置时,采用十字冲锤对岩层进行冲碎后使用抓斗抓取岩样并与勘察、设计、监理等单位进行入岩判定;在完成岩层判定后,继续使用十字冲锤对岩层进行破碎,直至达到设计深度,并与监理、业主等单位进行终孔验收。③在终孔验收后,使用捞渣斗进行孔内捞渣。

3)清渣桶气举套管内一次清孔 ①在捞渣斗捞渣后,孔底仍会存在沉渣,此时用清渣桶进行一次清孔。②进行气举反循环清孔时,根据孔深、空压机容量选择气管,当孔深<50m且采用KSDY-12.5/10型空压机时,选择25mm气管;当孔深>50m,则选择20mm气管。③空压机气管与清渣桶高压风管连接完毕后开启空压机,观察空压机气管有无渗漏、异常声响,若有异常立即停机检查维修,若无异常将清渣吊入套管内。④用起重机将清渣桶慢慢下放至套管内,先将清渣桶放至孔底,并记录入孔深度;再将清渣桶上提50cm左右位置,开始清渣。⑤选用排气量12m3/min、排气压力1.0MPa的KSDY-12.5/10型空压机清孔,与清渣桶连接进行套管内反循环,循环过程中注意套管内反循环情况,根据泥浆上涌情况及时增大或减小气压。⑥清渣桶进行清渣时,派专人观察套管内气举反循环状况,套管内泥浆较少时及时加清水保证套管内正常循环;清渣桶气举反循环15min后间歇,待桶内沉渣沉淀15min后,吊出清渣桶并倒出沉渣。⑦倾倒沉渣完毕后,使用清水清洗清渣桶后再次吊入套管内,反复在套管内进行反循环清渣至清渣桶倾倒不出沉渣。

4)安放钢筋笼、灌注导管 ①根据设计要求制作完成钢筋笼,并进行现场验收合格后方可吊装放入桩孔内;②钢筋笼使用起重机起吊,一次性垂直吊装到位,对需接笼的钢筋笼则在全回转钻机上进行焊接,焊接长度需满足设计要求;③钢筋笼安放完毕后安放灌注导管,采用φ300导管下放至导管底部距离孔底30~50cm,导管下放完毕后在全套管管口加设导管架,以稳固导管。

5)测量孔底沉渣厚度 ①导管下放完毕,混凝土罐车到达现场后,再次测量桩孔孔底沉渣厚度,确定是否满足设计要求。②若沉渣厚度满足要求,上报监理工程师下达灌注令;若沉渣厚度不满足要求,则进行二次清孔。

6)清渣头气举导管内二次清孔 ①孔底沉渣厚度不满足设计要求时,采用气举反循环清渣头对孔底沉渣进行二次清孔。②清渣头二次清孔的实质是使孔底沉渣悬浮,操作时将清渣头的高压风管口与空压机气管连接,采用起重机将清渣头放入灌注导管内,直至孔底位置,然后再上提30~50cm。③开启空压机,开始套管内泥浆气举反循环;泥浆循环过程中,派专人在操作平台上观察套管内泥浆循环情况;循环期间,可上下移动清渣头位置,确保清渣悬浮效果。④在二次清孔10~15min后,关闭空压机,将测量绳放入孔底测量沉渣厚度,孔底沉渣厚度满足要求后,将清渣头吊出孔,并立即灌注混凝土。

7)灌注混凝土 ①孔底沉渣厚度满足要求后,快速完成孔口灌注斗安装,立即开始灌注混凝土,最大限度缩短准备时间;②采用C35商品混凝土进行水下灌注;③灌注混凝土采用料斗吊灌,初灌斗容量为3m3,保证初灌混凝土面上升高度超过导管底部0.5m以上;④混凝土灌注时,在每辆混凝土罐车卸料完毕后,对桩孔内混凝土面上升高度进行测量,根据埋管深度及时拆管,确保灌注时导管埋深2~4m,最大6m;⑤边灌注混凝土边拔出套管,在拔出每节套管后及时测量混凝土面高度,保证套管最下端在混凝土面以下足够深度,由于本项目处于岩溶发育区,套管最下端在混凝土面以下≥8m,避免混凝土在溶洞段渗漏而造成孔内灌注事故。

2.4 施工工艺特点

1)清孔设备便捷 本技术采用一次清孔清渣桶和二次清孔清渣头,根据全回转全套管灌注桩施工特点制作,体积小、质量小,设计制作简单;只需与空压机风管连接,安装简便;使用时采用吊装作业,安放和倒渣方便,现场操作容易,清孔过程中使用便捷。

2)孔底沉渣清理效果好 本技术结合终孔后全回转全套管钻进的捞渣斗清渣,并在套管内采用清渣桶实施气举反循环清渣,高风压能使孔底沉渣反复循环,并通过清渣桶不断排出,可确保一次清孔的效果;而当孔内安放钢筋笼和灌注导管后,如果孔底沉渣超标,则采用特制的清渣头使沉渣悬浮在泥浆中,并迅速灌注桩身混凝土,可确保桩底沉渣满足设计和规范要求。

3)有利于现场文明施工 本技术通过套管气举内循环,能有效把沉渣倒在规定地方,与传统气举反循环相比,可避免挖设泥浆循环系统因泥浆乱喷而导致施工场地泥泞。

4)清孔成本低 采用本技术进行清孔,清孔设备制作成本低,操作中不使用复杂、大型的清孔设备,产生泥浆量少,清孔时间短,总体施工综合成本低。

2.5 实施效果评价

多个项目中灌注桩清孔的实践应用证明,全套管全回转灌注桩套管内气举反循环清孔施工工法无论在施工效率、施工管理,还是施工成本、现场文明环保措施等方面都突显出较大优越性,解决了全套管全回转灌注桩孔底沉渣难以清除干净的问题,已申报发明专利“一种灌注桩的清孔系统及清孔方法”、实用新型专利“一种灌注桩的清孔系统”两项,形成独特施工新技术,得到设计、监理单位和业主的一致好评,取得了显著的社会效益。

3 结语

全回转全套管灌注桩套管内气举反循环清孔施工技术通过采用在套管内进行气举反循环的清渣桶一次清孔、清渣头二次清孔对孔底沉渣进行清理,在实际工程应用中取得了显著成效,具有清孔设备便捷、孔底沉渣清理效果好、质量有保证、有利于现场文明施工等优点,使其易于技术推广,是一种施工工艺上的突破和创新。