菌酶协同处理优化亚麻籽粕风味的工艺研究

2021-02-07周彩莹零春甜李欣忆程鹏汪建明郑志强

周彩莹,零春甜,李欣忆,程鹏,汪建明*,郑志强

(1.天津科技大学食品科学与工程学院,天津 300457;2.天津市利民调料有限公司,天津 300000;3.军事科学院系统工程研究院军需工程技术研究所,北京 100010)

亚麻又称胡麻,是世界上最古老的经济作物之一。亚麻籽粕是亚麻籽油提取后的副产物,蛋白资源丰富[1],其含量占亚麻籽粕的41.45%[2],并且该蛋白质具有良好的乳化、保水、溶解和泡沫稳定性[3];亚麻籽粕中氨基酸含量极高,组成和比例接近世界卫生组织(World Health Organization,WHO)规定的适宜人体氨基酸模式的要求[4]。但是,目前亚麻籽粕通常被当作垃圾或动物饲料处理,价值低廉,造成了资源浪费。

黑曲霉菌作为世界公认的安全可食用性霉,主要分泌酸性蛋白酶,符合食品安全的需求[5],并且所得水解物蛋白质含量高[6-7]。酸性蛋白酶和中性蛋白酶共同作用亚麻籽粕有利于游离氨基酸的释放和特征风味的形成[8]。冯金晓等[9]利用中性蛋白酶对红岛蛤蜊进行酶解,测得的氨基态氮含量是1.094 g/100 g。李业禄等[10]采用4种酶对菜籽粕进行单酶和复合酶处理,结果表明复合酶水解产生的效果优于单酶;冯结铧等[11]利用超声辅助酶解法酶解亚麻籽粕,结果表明在复合蛋白酶添加量为3%、pH9.4、45℃下,水解度可达到31.72%,水解液中游离氨基酸含量为2.859 mg/mL。

菌酶协同处理增强风味就是采用发酵与酶解相结合的方法将植物蛋白降解为多肽和氨基酸等物质,从而形成产品特征风味[12]。研究表明,食品中风味化合物与蛋白质结合紧密[13],戴梓茹等[14]研究表明多肽能产生特征性风味;除此之外,分子量大于1 000 Da的多肽可以改善汤的口感,分子量在128 Da~1 000 Da的多肽除了影响其他感官特征外,主要有类肉风味[15]。因此,菌酶协同处理强化亚麻籽粕风味,可以为研究亚麻籽粕发酵酶解产生风味物质提供理论参考。

1 材料与方法

1.1 材料与试剂

1.1.1 试验材料

亚麻籽粕:天津慧智百川生物工程有限公司(蛋白质含量32.8%,粗脂肪含量1.8%);黑曲霉粉(Aspergillus niger):汾源康源生物技术有限公司;中性蛋白酶(100 U/mg):青岛吉宝中新国际贸易有限公司。

1.1.2 试剂

无水葡萄糖、95%乙醇、异丙醇(分析纯):天津市津东天正精细化学试剂厂;酚酞指示剂:天津市化学试剂一厂;邻苯二甲酸氢钾(分析纯):天津大学科威公司;甲醛(分析纯):天津市大茂化学试剂厂甲醛公司。

1.2 仪器与设备

灭菌锅(SN310C):重庆雅马拓科技有限公司;电热恒温培养箱(DNP-9082BS):上海新苗医疗器械制造有限公司;三温三控水槽(DK-8D)、电热鼓风干燥箱(DF-101S):上海博顺实业有限公司医疗设备厂;医用离心机(TQ16-93):湖南湘仪实验仪器开发有限公司。

1.3 方法

1.3.1 亚麻籽粕发酵酶解液的风味感官评定

请10位经过感官分析培训的食品专业评定人员,对亚麻籽粕原料、黑曲霉发酵亚麻籽粕产物、亚麻籽粕发酵酶解液的香气、色泽、组织状态、总体评价进行评分,满分40分,感官评分标准如表1所示。

表1 风味感官评分标准Table 1 Flavor and sensory evaluation standard

1.3.2 游离脂肪酸(free fatty acid,FFA)含量的测定

参照Lam等[16]的研究,采用异丙醇-0.01 mol/L氢氧化钾滴定法测定样品中的FFA。

1.3.3 氨基态氮的测定

采用国标GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定》中的甲醛值法测定氨基酸态氮含量[17]。

1.3.4 黑曲霉发酵亚麻籽粕单因素试验

亚麻籽粕与水分的料水比1∶1.5(g/mL),黑曲霉接种量4%(基于亚麻籽粕),葡萄糖添加量6%(基于亚麻籽粕),37℃恒温培养箱中培养4 d作为单因素试验条件,每天在无菌条件下搅拌1次~2次,以FFA和氨基态氮含量为指标,选择料水比 1 ∶0.5、1 ∶1.0、1 ∶1.5、1 ∶2.0、1 ∶2.5(g/mL)、接种量(2%、4%、6%、8%、10%)、葡萄糖添加量(2%、4%、6%、8%、10%)、发酵时间(2、3、4、5、6、7 d)4 个因素进行单因素试验,并选择对指标影响较大的水平进行正交试验。

1.3.5 黑曲霉发酵亚麻籽粕正交试验

根据黑曲霉发酵亚麻籽粕单因素试验结果,设计L9(34)正交试验,测定氨基态氮和FFA,确定最佳的发酵条件。因素与水平见表2。

表2 黑曲霉发酵亚麻籽粕正交设计试验因素与水平设计Table 2 Orthogonal design factors and level of flaxseed meal fermented by Aspergillus niger

1.3.6 中性蛋白酶酶解发酵产物单因素试验

选取1.3.5确定的最佳发酵条件下的亚麻籽粕发酵物,将其配制成5%的发酵液进行酶解试验。选择加酶量、酶解温度、酶解时间为单因素试验条件,以FFA和氨基态氮含量为指标,选择酶用量(1%、2%、3%、4%、5%)、酶解温度(40、45、50、55、60 ℃)、酶解时间(1、2、3、4、5 h)3 个因素进行单因素试验,并选择对指标影响较大的水平进行正交试验。

1.3.7 中性蛋白酶酶解发酵产物正交试验

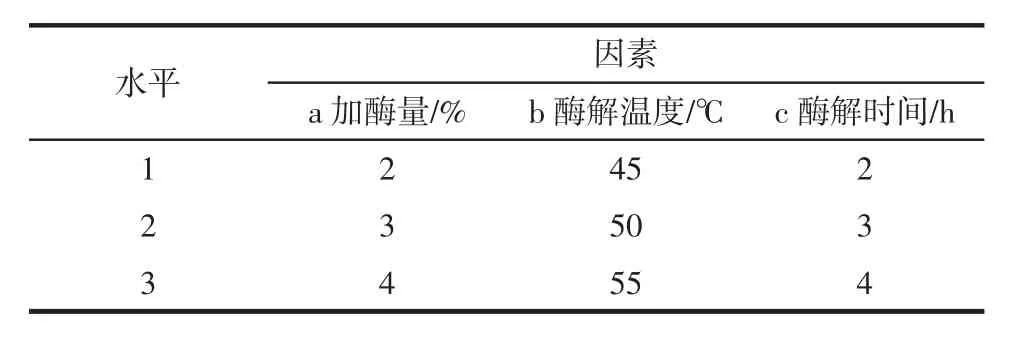

根据中性蛋白酶酶解发酵产物单因素试验结果,设计L9(33)正交试验,测定氨基态氮和FFA,确定最佳的酶解条件,因素与水平见表3。

表3 中性蛋白酶酶解发酵产物正交设计试验因素与水平设计Table 3 Factors and levels of orthogonal design of neutral protease hydrolysates

1.4 统计分析

所有试验均重复3次,采用Excel 2019进行数据分析,结果保留两位小数。

2 结果分析

2.1 黑曲霉发酵亚麻籽粕单因素试验

根据1.3.4所述的方法进行黑曲霉发酵亚麻籽粕单因素试验,按照1.3.2、1.3.3所述的方法测定FFA和氨基态氮含量,结果如图1所示。

根据图1A所示,亚麻籽粕与水分的料水比为1 ∶1.5(g/mL)时,FFA最高,达到0.35%,此时氨基态氮为1.07 g/100 g,也处于较高水平;料水比为 1 ∶2.0(g/mL)~1∶2.5(g/mL)时,FFA 下降;氨基态氮含量随着料水比呈现先升高后降低的趋势。起初可能由于固态发酵,底物的水分含量较低,而黑曲霉对水分要求过高;随着水分含量升高,黑曲霉生长受到抑制。综合考虑两个指标,选择料水比1∶1.5(g/mL)进行后续试验。

图1 黑曲霉发酵亚麻籽粕游离脂肪酸和氨基态氮的研究Fig.1 Study on FFA and amino nitrogen of flaxseed meal fermented by Aspergillus niger

根据图1B所示,随着接种量增加,FFA先升高后降低再升高,这可能是由于黑曲霉增多,底物含量有限,菌种之间互相抑制生长[18];当接种量为4%时,FFA最高,为0.37%;随着接种量增加,氨基态氮含量先增加至稳定,后下降。在接种量为4%时,两指标含量都较高,因此选择接种量4%进行后续试验。

根据图1C所示,当葡萄糖添加量为发酵底物的6%和8%时,FFA最高,达到0.37%;氨基态氮含量随着葡萄糖添加量的增加呈现先增加至最高点,后下降,之后又缓慢增加。这可能是由于起初葡萄糖添加量较少,碳源不充足,不能满足黑曲霉的生长需要[19-20],而过多的葡萄糖抑制黑曲霉与底物的接触。葡萄糖添加量为6%时,两个指标含量都最高,因此在后续试验里选择葡萄糖添加量为6%。

根据图1D所示,在发酵时间为4 d时,FFA和氨基态氮含量都很高,其中FFA为0.42%,氨基态氮为1.50 g/100 g。这可能是由于黑曲霉随着发酵天数延长,种群达到指数增长[21];到第4天时,种群到达最大值;第4天以后,种群到达衰亡期,黑曲霉数量大大减少,发酵效率降低[22]。

2.2 黑曲霉发酵亚麻籽粕正交试验

以黑曲霉发酵亚麻籽粕单因素试验结果为基础,选取对FFA和氨基态氮含量影响较大的水平进行正交试验。采用异丙醇-0.01 mol/L氢氧化钾滴定法测定样品中的FFA,甲醛滴定法测定氨基态氮含量,结果如表4所示。

对数据结果进行极差分析,结果表明,以FFA为指标的最优条件为 A3B1C2D3,即料水比 1∶2.0(g/mL),接种量2%,葡萄糖添加量6%,发酵5 d;而正交结果表明最佳条件为 A3B1C3D2,即料水比 1 ∶2.0(g/mL),接种量2%,葡萄糖添加量8%,发酵4 d;此时FFA为0.45%,氨基态氮含量为1.63 g/100 g。以氨基态氮为指标的最优条件为 A1B3C2D3,即料水比 1 ∶1.0(g/mL),接种量6%,葡萄糖添加量6%,发酵5 d;正交结果表明最佳条件为 A1B3C3D3,即料水比 1 ∶1.0(g/mL),接种量6%,葡萄糖添加量8%,发酵5 d;此时氨基态氮含量为1.80 g/100 g,FFA为0.43%。

表4 黑曲霉发酵亚麻籽粕正交试验结果Table 4 Orthogonal experiment results of flaxseed meal fermented by Aspergillus niger

2.3 黑曲霉发酵亚麻籽粕验证试验

2.3.1 以FFA为指标的验证试验

通过极差分析,确定最佳发酵条件为料水比1∶2.0(g/mL)、接种量 2%、葡萄糖添加量为 6%、发酵5 d,在此条件下进行3次验证试验,结果取平均值,结果表明FFA可达0.54%,比优化前(0.45%)提高20%,相对标准偏差 (relative standard deviation,RSD)是0.28%,此时氨基态氮含量为1.77 g/100 g,比优化前(1.63 g/100 g)提高8.59%。

2.3.2 以氨基态氮为指标的验证试验

通过极差分析,确定最佳发酵条件为料水比1∶1.0(g/mL)、接种量 6%、葡萄糖添加量为 6%、发酵5 d,在此条件下进行3次验证试验,结果取平均值,结果表明氨基态氮含量可达1.92 g/100 g,比优化前(1.80 g/100 g)提高6.67%,RSD是0.16%,此时FFA为0.56%,比优化前(0.43%)提高30.23%。

结果表明,以氨基态氮为指标的验证试验(2.3.2)得到的两个指标含量都高于以FFA为指标的验证试验(2.3.1),同时高于未优化之前;FFA为0.56%,氨基态氮含量为1.92 g/100 g,RSD较小。因此,选择料水比1∶1.0(g/mL)、接种量6%、葡萄糖添加量6%、发酵5 d作为最优发酵条件,为下一步的酶解部分做好准备。

2.4 中性蛋白酶酶解亚麻籽粕霉菌发酵液单因素试验

根据1.3.6所述的方法进行中性蛋白酶酶解亚麻籽粕霉菌发酵液单因素试验,按照1.3.2、1.3.3所述的方法测定FFA和氨基态氮含量,结果如图2所示。

图2 中性蛋白酶酶解亚麻籽粕发酵液游离脂肪酸和氨基态氮的研究Fig.2 Enzymatic hydrolysis of free fatty acids and amino nitrogen in flaxseed meal fermentation broth by neutral protease

根据图2a所示,在中性蛋白酶用量为3%时,两个指标均较高,此时FFA达到12.00%,氨基态氮含量为1.95 g/100 g,这可能是由于随着酶的增加,酶与底物充分结合;当酶添加量超过3%时,酶量过多,底物不足,过量的酶与生成物结合,抑制产物的释放[23]。虽然加酶量为5%时,指标含量也较高,但与3%时相差不太,考虑成本和生产实际要求,选择加酶量3%进行后续试验。

根据图2b所示,温度40℃~50℃时,氨基态氮含量先减小后增大;在反应50℃时氨基态氮含量为1.94 g/100 g,FFA为13.50%,此时达到最高值,这可能是因为温度升高,酶活力增强反应速率加快;之后,随着温度升高,氨基态氮含量大致呈下降趋势,说明中性蛋白酶在50℃活性最强。因此选择酶解温度为50℃进行后续试验。

根据图2c所示,酶解2 h时,两个指标含量都较高,说明随着时间的延长,中性蛋白酶与发酵亚麻籽粕反应越充分;3 h~5 h时两个指标含量均较低,这说明底物和酶已充分反应,底物也不再随着时间的延长而被逐渐分解[24],考虑到1 h时,两指标含量均过低,因此,选择酶解时间3 h进行后续试验。

2.5 中性蛋白酶酶解亚麻籽粕霉菌发酵液正交试验

以中性蛋白酶酶解亚麻籽粕霉菌发酵液单因素试验结果为基础,选取对FFA和氨基态氮含量影响较大的水平进行正交试验。采用异丙醇-0.01 mol/L氢氧化钾滴定法测定样品中的FFA,甲醛滴定法测定氨基态氮含量,结果如表5所示。

表5 中性蛋白酶酶解亚麻籽粕霉菌发酵液正交试验结果Table 5 Orthogonal experiment design and results of neutral protease hydrolysis of flaxseed meal mold fermentation broth

对数据结果进行极差分析,比较各因素不同水平,a1、b3、c1为最优水平,即以FFA和氨基态氮为指标的最优条件为加酶量2%,酶解温度55℃,酶解2 h;直观分析表明,第9组氨基态氮和FFA最高,此时组合为a3b3c1,即加酶量为4%,温度55℃,时间2 h,此时氨基态氮含量为3.67 g/100 g,FFA为22.06%。

2.6 中性蛋白酶酶解亚麻籽粕霉菌发酵液验证试验

通过极差分析,以FFA和氨基态氮为指标,确定最佳酶解条件为加酶量2%,酶解温度55℃,酶解2 h,在此条件下进行3次验证试验,结果取平均值,结果表明FFA含量可达22.10%,比优化前(22.06%)提高0.18%,RSD是0.13%;氨基态氮含量为4.03 g/100 g,比优化前(3.67 g/100 g)提高9.81%,RSD是0.06%。结果表明,酶解最优条件为:加酶量2%,酶解温度55℃,酶解2 h。

2.7 黑曲霉固态发酵亚麻籽粕-中性蛋白酶酶解产物风味评价

2.7.1 FFA和氨基态氮分析

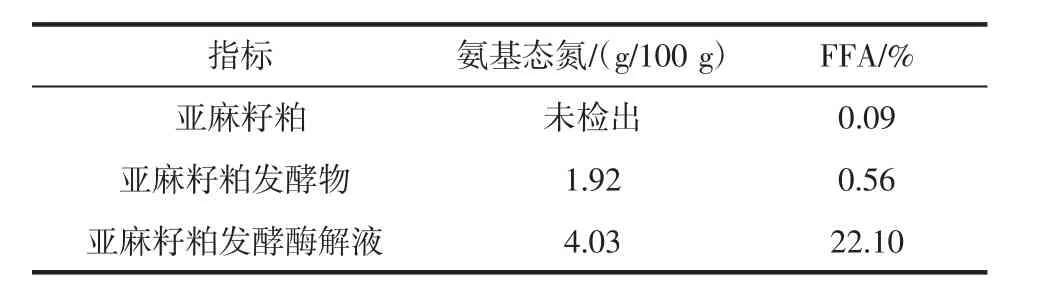

对亚麻籽粕,亚麻籽粕发酵物,亚麻籽粕发酵酶解液进行各样品指标含量分析,结果如表6所示。

表6 各样品指标含量分析Table 6 Index content analysis of each sample

2.7.2 感官评价

根据1.3.1,对亚麻籽粕,亚麻籽粕发酵物,亚麻籽粕发酵酶解液进行风味感官评分,结果见表7。

表7 感官评价得分Table 7 Sensory evaluation score

根据表7所示,亚麻籽粕经过发酵、酶解过程,香气、色泽、组织状态、总体评价分值都逐步提高,具有显著性差异,其中亚麻籽粕发酵酶解液香气浓郁、无异味;色泽均匀一致;组织状态细腻、均匀。分析其原因可能是经过微生物发酵、酶解两步,亚麻籽粕含有的蛋白质、脂肪等发生降解,生成小分子物质。

3 结论

本研究采用发酵酶解两步法增强亚麻籽粕风味。结果表明,黑曲霉固态发酵亚麻籽粕优化条件为料水比 1∶1.0(g/mL),接种量 6%(基于亚麻籽粕),葡萄糖添加量6%(基于亚麻籽粕),在37℃条件下发酵5 d;中性蛋白酶酶解亚麻籽粕发酵液优化条件为加酶量2%,55℃酶解2 h,相比于未发酵的亚麻籽粕,氨基态氮含量增加4.03 g/100 g,FFA含量扩大246倍;香气浓郁、无异味;色泽均匀一致;组织状态细腻、均匀。本研究为进一步研究亚麻籽粕发酵酶解产生风味物质奠定基础。