对置活塞发动机侧置燃烧室性能仿真研究

2021-02-05康与宁李向荣易光明杨伟刘福水

康与宁,李向荣,易光明,杨伟,刘福水

(1.北京理工大学 机械与车辆学院,北京 100081;2.河北华北柴油机有限责任公司,石家庄 050081;3.中北大学 能源动力工程学院,太原 030051)

0 概述

21世纪以来世界性的能源危机与环境污染问题给发动机技术发展带来了新一轮的挑战,节能减排成为未来发动机的发展趋势。以煤、石油和天然气为代表的化石能源因其高能量密度优势在未来几十年内仍将作为主要消耗能源[1],因而在传统发动机上采用新技术提高热效率并减少污染物排放势在必行。在采用增压中冷、可变技术及新型控制系统等技术改善传统发动机性能的同时,研究者们也在力求通过采用新型动力形式突破传统发动机局限性以获得更好的发动机综合性能[2-5],在此背景下对置活塞发动机以其自平衡性好、热效率高、结构简单等优势受到研究者的广泛关注。

对置活塞发动机的特点是在一个气缸中有一对活塞相对运动,大多采用二冲程工作循环和气口换气方式,无气缸盖和配气机构。相比传统四冲程发动机,对置活塞发动机水平布置、活塞相对运动的方式使其具备良好的自平衡性;气缸盖的取消使得对置活塞发动机散热面积更小,热效率更高。但采用二冲程工作循环的对置活塞发动机换气时间短,新鲜充量与缸内废气掺混情况较严重,此外对置活塞发动机喷油器布置在缸套上,沿气缸径向喷油,这一特点使得对置活塞发动机燃烧组织困难。综上,挖掘对置活塞发动机潜力,采用现代技术优化和改进对置活塞发动机是实现对置活塞发动机更大范围应用的重要途径[6]。

目前国外大多数新型对置活塞发动机尚处于试验研究阶段,但也有一些性能较为优越的产品被开发出来,如美国Ecomotors公司的对置活塞对置气缸发动机[7]、Achates公司的对置活塞二冲程发动机[8]和Pinnacle公司的对置活塞四冲程发动机[9]。国内北京理工大学、清华大学、中北大学、湖南大学等高校对对置活塞发动机换气过程、混合气形成及燃烧过程等展开了一系列研究。文献[10]中研究了对置活塞二冲程柴油机的换气过程,仿真计算结果表明优化发动机进排气口高度和宽度能够提高扫气效率增大缸内新鲜充量,通过选用合理的进气口倾角和仰角能够提高缸内涡流和滚流水平。文献[11]中研究了对置活塞对置气缸发动机的换气过程,研究表明采用单层进气口双层排气口的布置方法具有更高的扫气效率,但充量系数和进气量有所降低,通过正交试验得出增大进气压力是提高发动机功率的最有效手段。文献[12]中研究了喷油器喷油角度、喷油提前角和燃烧室径深比对发动机燃烧性能的影响,结果表明合理的喷油角度、喷孔数量和互不干涉的油束有利于改善缸内油气混合,随着燃烧室径深比增大发动机碳烟排放显著降低。文献[13]中研究了对置活塞柴油机缸内喷雾燃烧过程,仿真结果表明通过合理布置喷孔及设计预喷和后喷方案能同时降低NOx和碳烟排放。综上可知,通过优化气口结构、匹配好喷雾与燃烧室可提高对置活塞发动机性能。

目前对置活塞发动机燃烧室仍以传统发动机中心燃烧室为主,为更好地适应对置活塞发动机喷油器180°安装在缸套上的布置方式,本文中提出一种新型侧置燃烧室方案,将燃烧室位置由活塞中心移至活塞两侧与喷油器位置对应,并对使用侧置燃烧室的对置活塞发动机性能展开研究,探索在对置活塞发动机使用侧置燃烧室的性能提升效果。

1 侧置燃烧室方案

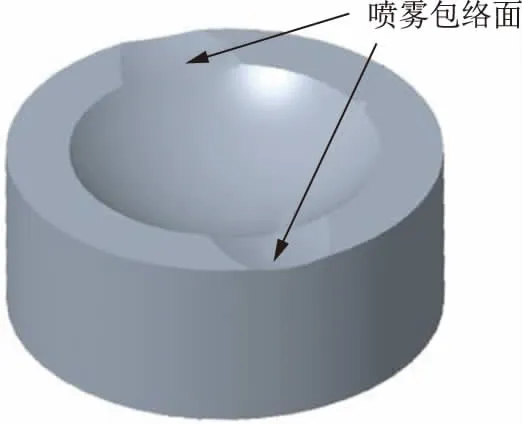

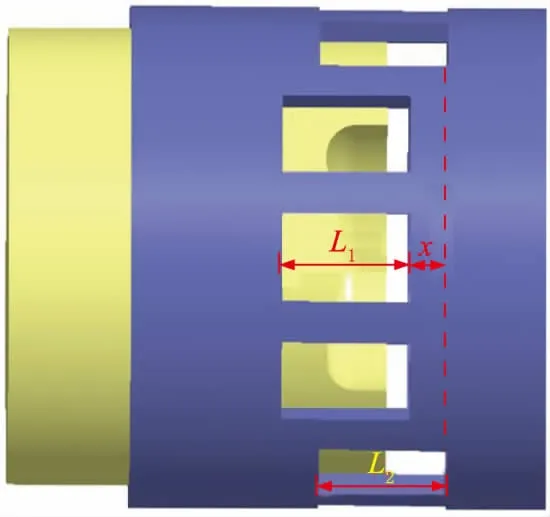

对置活塞发动机燃烧室由两个活塞顶面及气缸壁间的空间组成,目前大多采用的是中心浅坑型燃烧室。为避免喷嘴与活塞顶面干涉并尽量减少喷雾湿壁,在燃烧室朝向喷油器的两侧一般会设计燃油喷雾的包络面,这使得对置活塞发动机燃烧室的径深比相对较大,在压缩终点处难以形成促进油气混合的压缩挤流和膨胀逆挤流,如图1所示;此外,燃油易在气缸中心集中导致燃烧恶化。

图1 对置活塞发动机中心浅坑燃烧室

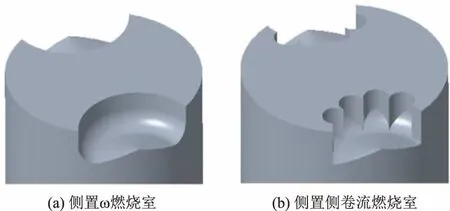

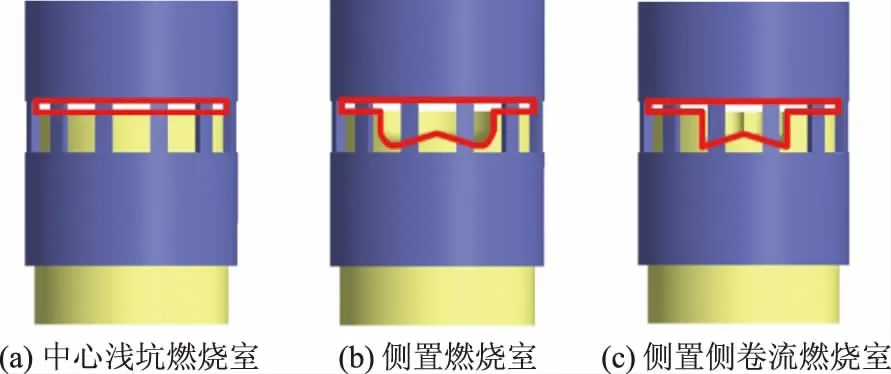

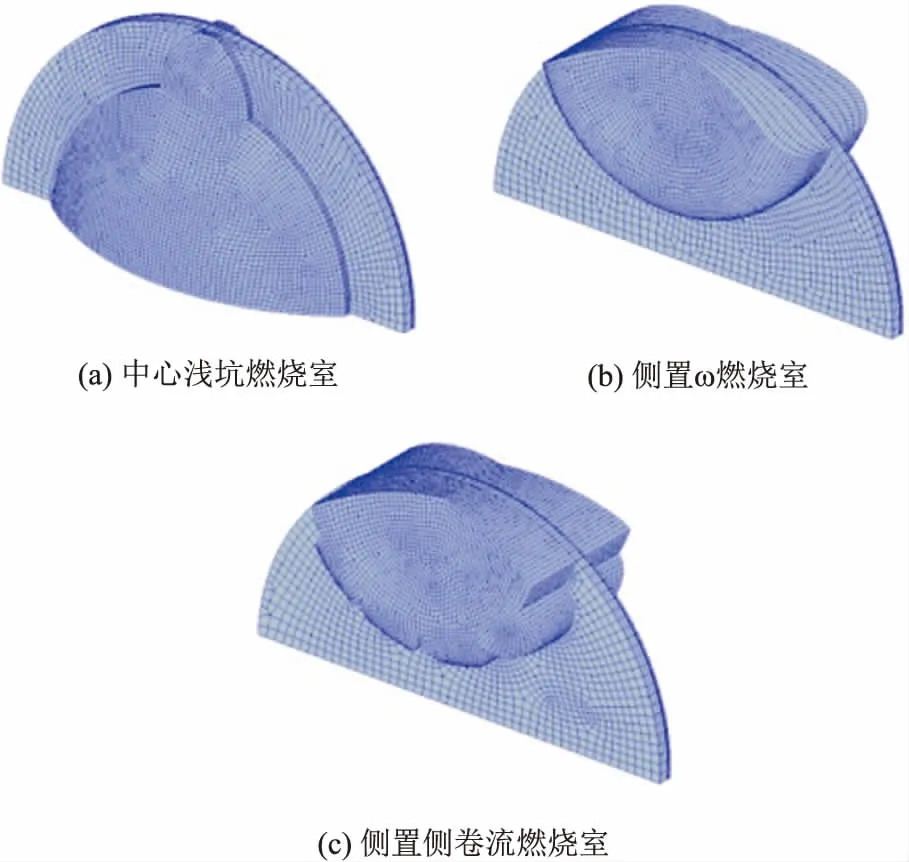

为解决上述问题,本文中提出了一种应用于对置活塞发动机上的侧置燃烧室方案,将活塞燃烧室位置由中心移至两侧,与喷油器位置相对应,燃油在进气侧活塞与排气侧活塞之间的燃烧室凹坑内与空气混合燃烧。参照传统发动机燃烧室结构获得了侧置ω燃烧室与侧置侧卷流燃烧室的形状,如图2所示。

图2 对置活塞发动机侧置ω燃烧室与侧置侧卷流燃烧室

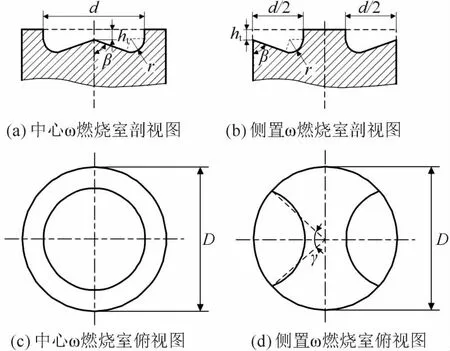

侧置燃烧室的结构参数参照传统燃烧室的结构参数定义。以ω燃烧室为例,传统发动机上位于活塞中心的ω燃烧室看作由某一特定形状截面绕活塞中心轴线旋转形成,可采用喉口直径d、凸台高度ht、过渡圆半径r和凸台倾角β这4个参数描述截面形状,对于侧置燃烧室,将燃烧室截面的旋转轴由活塞中心移至活塞侧壁,截面旋转形成的空间区域即为侧置燃烧室区域。除以上4个参数外,侧置燃烧室中心角γ可由喉口直径d与活塞直径D确定,因此侧置燃烧室几何形状由活塞直径D、喉口直径d、凸台高度ht、过渡圆半径r和凸台倾角β确定,两种燃烧室下的活塞截面与俯视图形状如图3所示。

图3 中心、侧置ω燃烧室的剖视图和俯视图

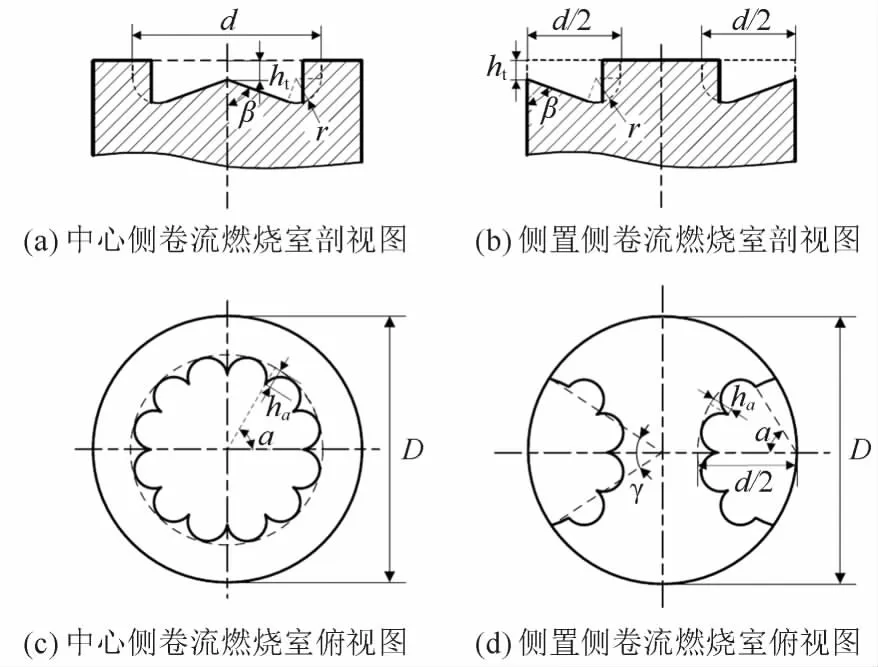

以同样的方法定义侧置侧卷流燃烧室的结构参数,可由活塞直径D、喉口直径d、凸台高度ht、过渡圆半径r、凸台倾角β、燃烧室圆心角α和分流造型高度ha定义几何形状,如图4所示。

图4 中心、侧置侧卷流燃烧室的剖视图和俯视图

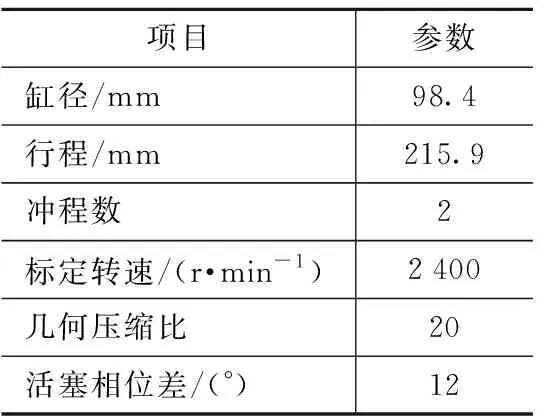

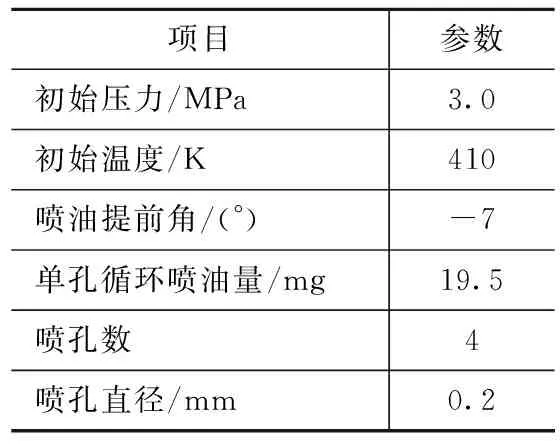

本研究中的发动机主要技术参数如表1所示。

表1 发动机主要技术参数

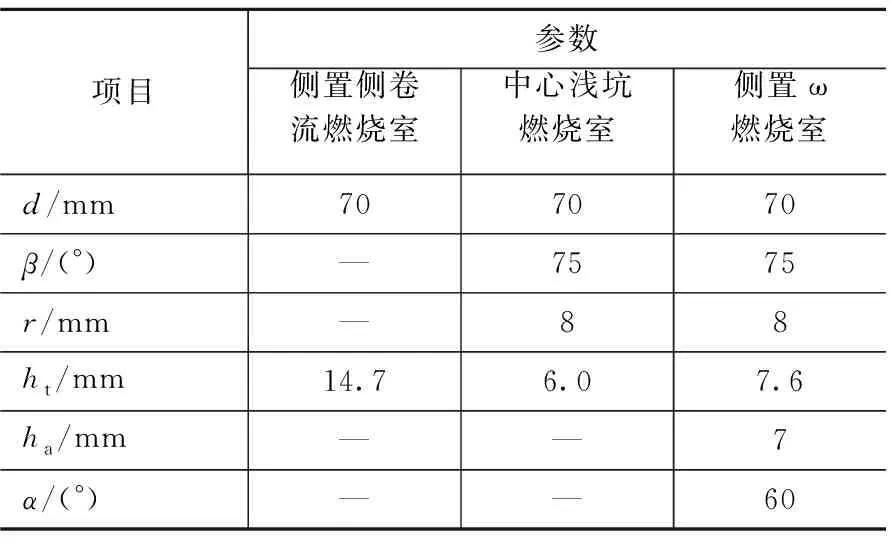

在本研究的发动机上使用以上两种侧置燃烧室,并与中心燃烧室进行对比,通过发动机性能仿真研究侧置燃烧室在改善对置活塞发动机燃烧性能上的效果。选取燃烧室喉口直径为70 mm的两组侧置燃烧室进行研究,通过控制凸台高度ht保持压缩比不变,并使用相同喉口直径的中心燃烧室作为对照进行仿真研究。3种燃烧室方案下的燃烧室结构参数如表2所示。

表2 燃烧室结构参数

使用侧置燃烧室时,由于活塞侧壁存在缺口,导致相同的活塞运动规律下气口开闭相位相对中心燃烧室发生变化,因此在开始燃烧室性能仿真之前,需要针对侧置燃烧室进行发动机气口参数调整,排除由于燃烧室结构差异带来的换气过程变化导致的性能差异。

2 发动机气口参数调整

2.1 仿真模型的建立

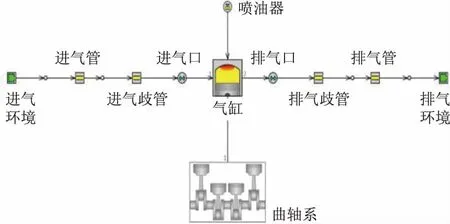

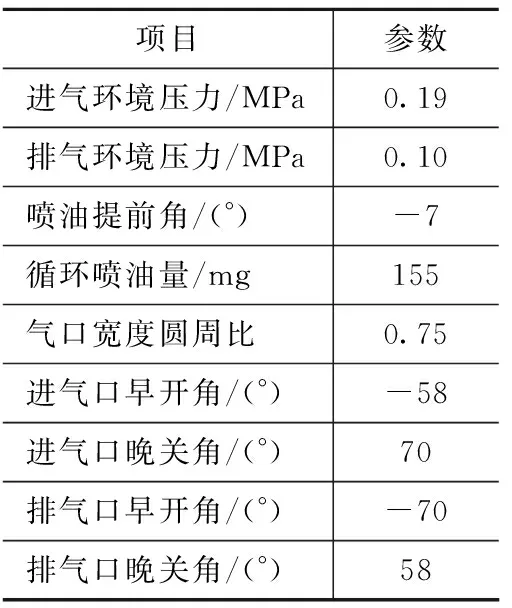

本文中选用文献[14]中的发动机数据,基于GT-Power软件建立了柴油机一维性能仿真模型,如图5所示,仿真模型主要参数如表3所示。

图5 对置活塞发动机一维性能仿真模型

表3 仿真模型主要参数

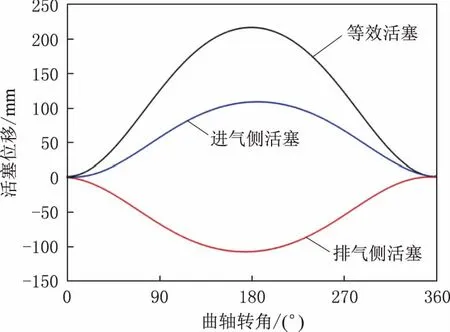

由于在仿真模型中没有对应对置活塞发动机的气缸模块,需要将进排气活塞等效为一个活塞,活塞运动规律如图6所示。

图6 活塞运动规律曲线

2.2 仿真模型的验证

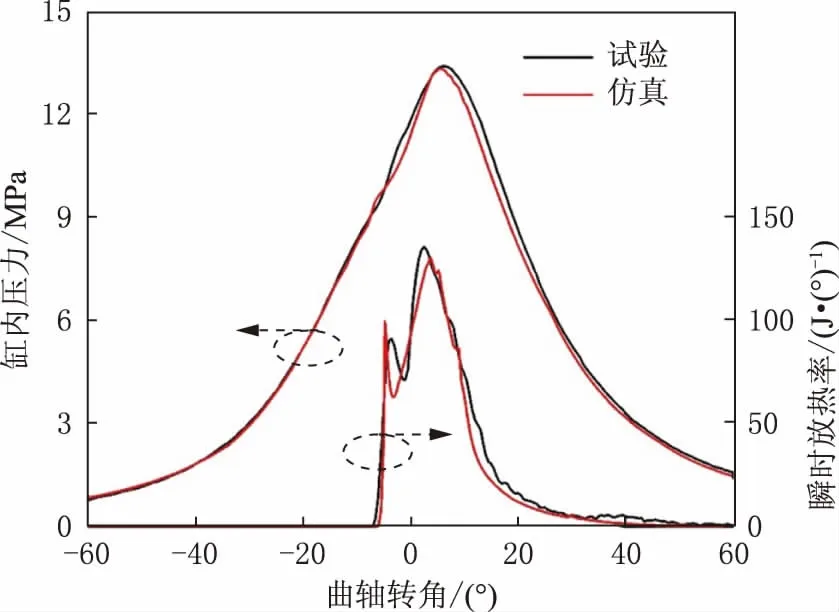

标定转速下的缸压和放热率仿真曲线与文献[14]中的试验数据对比如图7所示。由图7可知,仿真结果与试验数据吻合较好,仿真结果能够反映实际情况。

图7 缸压、瞬时放热率仿真值与试验值比较

2.3 燃烧室结构对气口面积变化影响分析

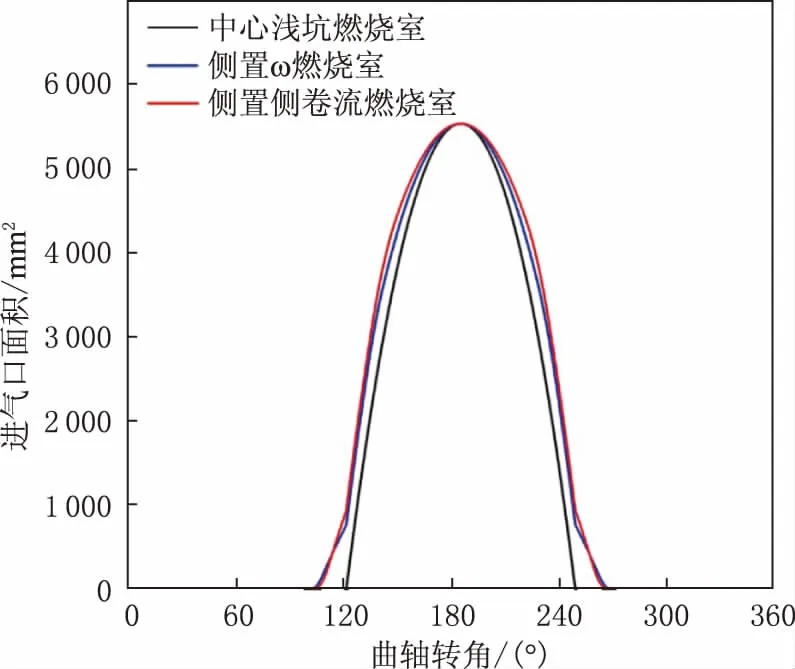

对置活塞发动机的一大特点是通过活塞运动控制气口的开闭。对于浅坑式燃烧室,为喷油器喷孔而设置的活塞侧壁缺口几乎可忽略不计,气口的开闭由活塞顶面与气口两边相对位置确定;但对于侧置燃烧室而言,侧置燃烧室在活塞侧壁上产生的缺口面积较大,不可忽略,沿侧壁缺口的底边与气口两边的相对位置决定气口的开闭。相同位置不同活塞对应气口开启面积如图8所示。

图8 相同位置不同燃烧室活塞气口开启面积差异

在一维仿真模型中,中心燃烧室与侧置燃烧室的差异主要体现在气口面积变化曲线不同,使用侧置燃烧室的对置活塞发动机相比中心燃烧室进排气口早开角和晚关角均增大,如图9所示。气口开闭相位的不同导致不同燃烧室下的发动机换气过程存在差异。

图9 原机气口高度下不同燃烧室对应气口面积变化曲线

评价对置活塞发动机换气过程质量的参数主要有扫气效率、给气比和捕获率[10]。扫气效率定义为换气结束时留在气缸内新鲜充量的质量与进气状态下充满气缸的新鲜空气质量之比;给气比定义为循环内流过气口的气体质量与进气管状态下充满气缸的新鲜空气质量之比;捕获率定义为换气结束时留在气缸内新鲜充量的质量与循环内流过气口的气体质量之比。三者满足扫气效率等于给气比乘以捕获率的关系。

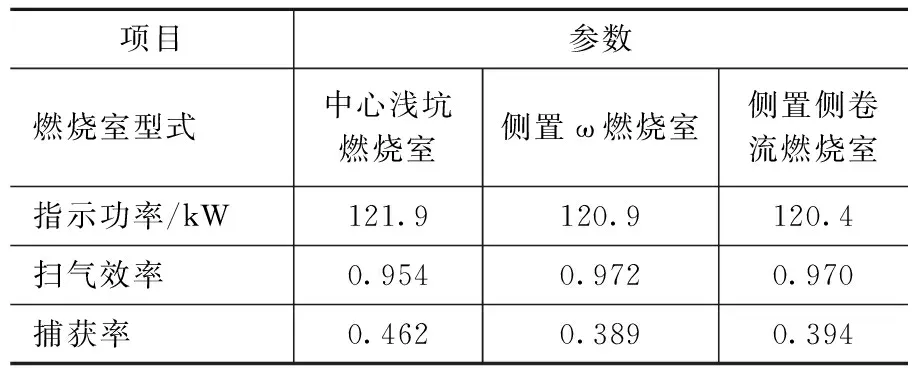

本文中选取指示功率、扫气效率与捕获率作为评价不同燃烧室换气过程的参数,将各燃烧室气口面积变化曲线代入模型中计算得到原机气口高度下不同燃烧室的模型仿真结果,如表4所示。

表4 不同燃烧室计算结果

由计算结果可知,相比中心浅坑燃烧室,原机气口高度下各侧置燃烧室的指示功率均降低,扫气效率提高,捕获率降低。这是由于侧置燃烧室的活塞侧壁存在缺口,使得排气门提早打开而进气门推迟关闭,延长了气口重叠期,扫气更加充分,但排气门早开会使缸内气体提早逸出气缸,循环做功减少,排气门的晚关导致缸内充量减少,从而导致指示功率下降,因此需要对气口参数进行调整。

2.4 气口参数调整过程

为使3种燃烧室下的换气参数保持一致,使用侧置燃烧室时需要采用与使用中心燃烧室时不同的气口方案。将缸套上的气口分为两部分:第一部分对应侧置燃烧室缺口,缺口的底边与气口边缘的相对位置随活塞运动发生变化,从而影响第一部分气口开启程度,其高度定为L1;第二部分对应燃烧室以外区域,活塞顶面与气口边缘的相对位置随活塞运动发生变化,从而影响第二部分气口开启程度,其高度定为L2。将第一部分气口向外移动,距离为x,如图10所示,通过第一部分气口的移动可以减小气门早开角和晚关角,利于延后排气减少缸内气体逸出,提高换气质量。

图10 侧置燃烧室对应气口方案

以侧置ω燃烧室为例,保持L1=L2=24 mm不变,增大移动距离x的气口面积变化曲线如图11所示。由图11可知,移动距离由0增大至8 mm的过程中气口早开角和晚关角均有所减小,最大气口开启面积不变,继续增大移动距离会导致最大气口开启面积减小。这是因为侧置燃烧室在活塞侧壁对应缺口并非规则图形,活塞运动至最外侧时气口底边不完全与燃烧室底边接触。

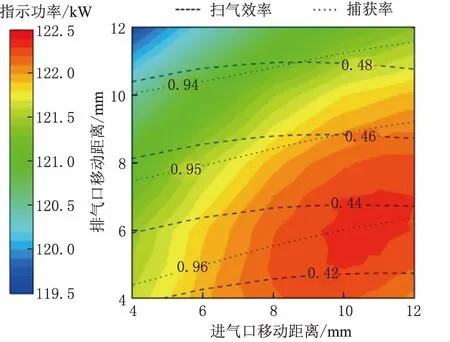

图11 不同移动距离下进气口面积变化曲线

保持L1=L2=24 mm不变,分别增大进气侧和排气侧的气口移动距离x,得到不同移动距离下的发动机性能参数变化如图12所示。由图12可知,在进气口移动距离不变时,随着排气口移动距离增大,指示功率先增大后减小,扫气效率减小,捕获率增大;当排气口移动距离不变时,随着进气口移动距离增大,指示功率先增大后减小,扫气效率略微降低,捕获率变化较小。

图12 改变气口移动距离性能参数变化情况

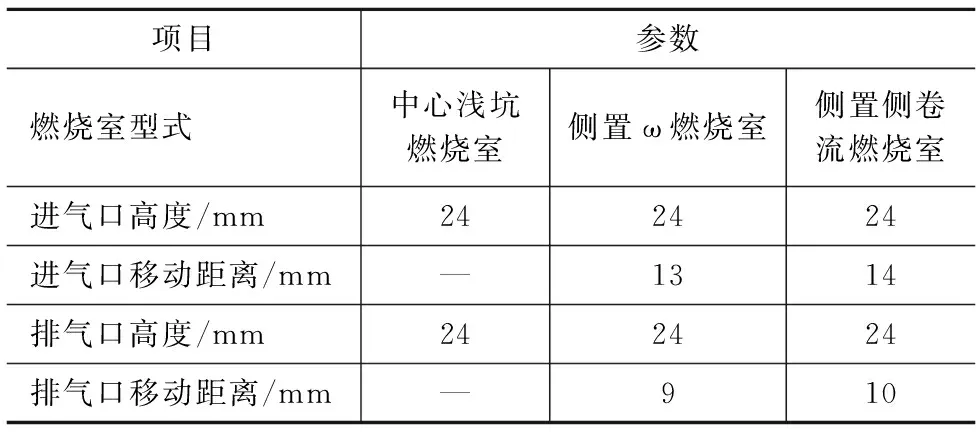

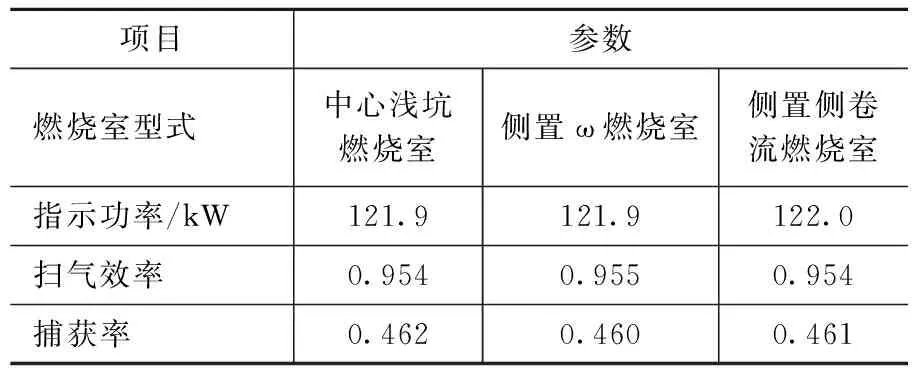

以侧置燃烧室换气性能参数与中心浅坑燃烧室相同为目标进行计算,得到不同燃烧室气口参数如表5所示,性能参数计算结果如表6所示。由表可知,经过气口参数调整,3种燃烧室下扫气效率和捕获率基本相同,侧置燃烧室对应指示功率有所升高,说明通过改变气口参数能够解决使用侧置燃烧室引起换气过程差异导致的性能下降问题。

表5 各燃烧室气口高度调整结果

表6 气口调整后各燃烧室性能参数

3 燃烧室性能仿真

为进一步研究不同燃烧室下对置活塞发动机燃烧性能的差异,选用文献[14]中的发动机数据,基于AVL FIRE软件建立了对置活塞发动机三维性能仿真模型,基于一维仿真结果获取进气口关闭时刻对应缸内压力和温度作为初始条件,计算标定转速下自进气口关闭时刻至排气口打开时刻缸内工作过程。仿真模型主要参数如表7所示。

表7 仿真模型主要参数

由于原机采用双喷油器对置喷射,为节约计算时间建立了燃烧室二分之一模型进行仿真研究,如图13所示。通过网格独立性校验确定燃烧室网格尺寸为1 mm,模型中选取的各子模型如表8所示。

图13 燃烧室三维仿真模型

表8 仿真模型选用子模型

标定转速下的缸压和放热率仿真曲线与试验数据对比如图14所示。由图14可知仿真结果与试验数据吻合较好,仿真结果能够反映实际情况。

图14 仿真值与试验值对比

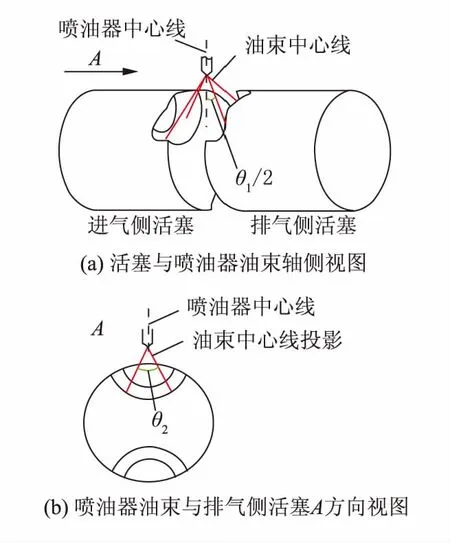

本仿真模型中采用4孔喷油器,进排气侧各有两束燃油喷雾喷至燃烧室内与空气混合燃烧,由于本研究的3种燃烧室结构存在一定差异,因此需要分别对不同燃烧室进行油束夹角的优化。将各喷孔油束中心线与喷油器喷嘴中心线之间夹角的两倍定为θ1,同侧的两束燃油喷雾在气缸横截面上的投影形成的夹角定为θ2,如图15所示,由θ1和θ2可确定每束燃油喷雾的空间位置。

图15 油束夹角示意图

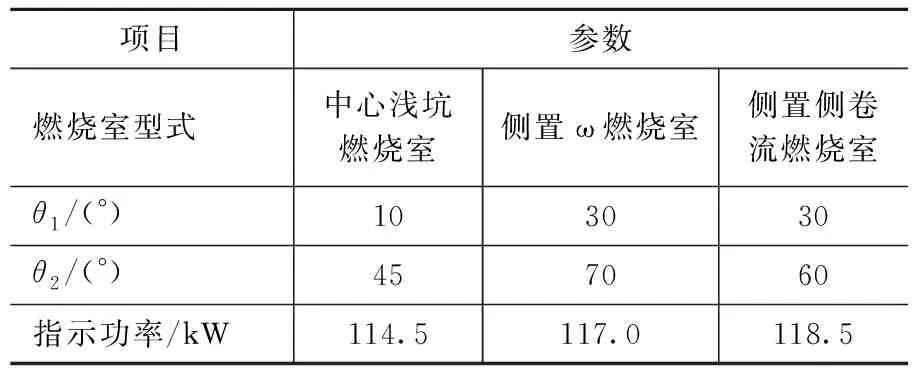

不同燃烧室最优θ2大小可根据以往燃烧室性能优化的结论进行确定。对于中心燃烧室和侧置ω燃烧室,为充分利用燃烧室周向空间,应将油束布置在平分燃烧室周向空间的位置;对于侧置侧卷流燃烧室,为发挥分流造型对油束的导向作用,应使油束落点正对分流造型尖端[15]。在确定θ2后通过改变θ1大小确定不同燃烧室的最优油束夹角,仿真结果如图16所示,各燃烧室下最优油束夹角和指示功率如表9所示。

表9 油束夹角优化结果

图16 油束夹角优化结果

由图16可知中心浅坑燃烧室、侧置ω燃烧室和侧置侧卷流燃烧室的最佳θ1分别为10°、30°和30°。这是由于中心浅坑燃烧室受喷雾包络面限制需要采用较小的油束夹角避免过多燃油附壁,侧置燃烧室沿气缸轴向方向空间较大,因而可采用更大的θ1。

由表9可知侧置侧卷流燃烧室方案的指示功率大于中心浅坑型燃烧室和侧置ω燃烧室。

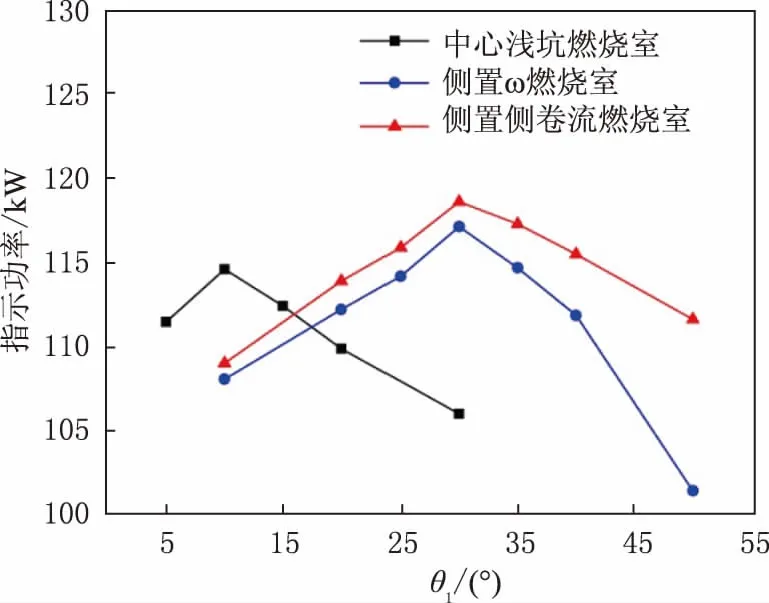

最优油束夹角下3种燃烧室仿真瞬时放热率曲线如图17所示。由图17可知,在预混燃烧阶段中心浅坑燃烧室的放热率较高,两种侧置燃烧室放热率较低且差距较小。在扩散燃烧阶段前期,中心浅坑燃烧室在上止点后5°左右达到放热率峰值,两种侧置燃烧室在上止点后8°左右达到放热率峰值,且侧置侧卷流燃烧室相比中心浅坑燃烧室和侧置ω燃烧室放热更快,说明扩散燃烧阶段侧置侧卷流燃烧室内油气混合较为充分,燃烧持续期短,热效率高,因此指示功率较高。

图17 不同燃烧室瞬时放热率曲线

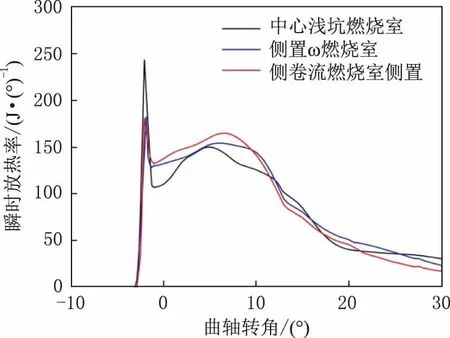

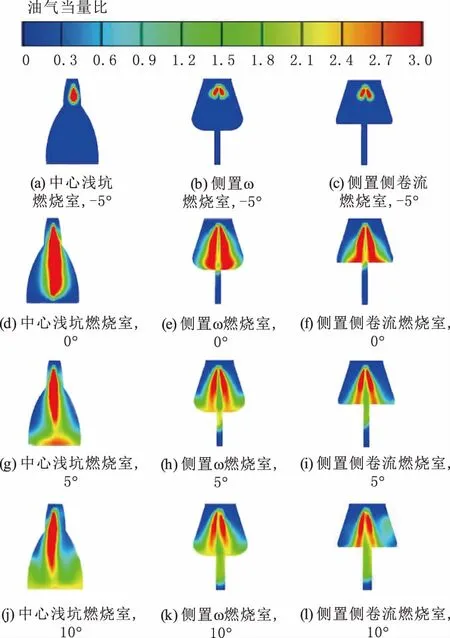

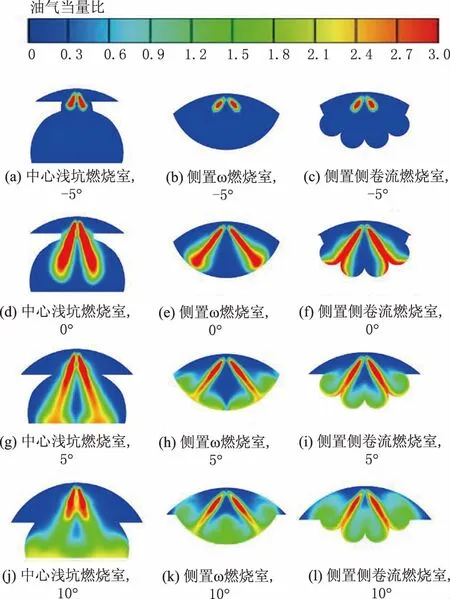

为进一步揭示不同燃烧室的燃烧机理,沿非对角的两组油束中心线作燃烧室切片,得到沿气缸轴向和沿气缸径向的两组不同燃烧室内油气当量比的分布情况,如图18和图19所示。由图可知,上止点前中心浅坑燃烧室内油束在喷雾包络面形成的狭窄区域内发展,空间油气混合受限;上止点后5°时在燃烧室中心来自发动机上下两组喷油器的喷雾头部发生碰撞,燃烧室中心油气当量比增大,对燃烧过程不利;两侧活塞运动速度有差异,排气侧高温流体向进气侧运动过程使得油束向进气侧方向偏斜,加剧了燃油湿壁和性能恶化。对于两种侧置燃烧室,油束周围空间宽阔,利于破碎油滴向周围扩散,在上止点位置时燃油与燃烧室壁面接触,在侧置ω燃烧室中燃油在壁面附近发生堆积,少量燃油扩散至油束之间和缸壁附近空气未利用区域内,在近壁面区域油气当量比保持在2.0左右。而侧置侧卷流燃烧室内油束在分流造型作用下形成卷流运动,向油束之间和缸壁附近两侧空气未利用区域扩散,近壁面区域油气当量比保持在1.5左右,两组油束中间形成干涉壁射流增大了燃油扩散面积,在分流造型作用下油气混合较为均匀,因此侧置侧卷流燃烧室方案相比中心浅坑燃烧室方案和侧置ω燃烧室方案燃烧性能更好。

图18 不同曲轴转角下燃烧室沿气缸轴向切片油气当量比分布

图19 不同曲轴转角下燃烧室沿气缸径向切片油气当量比分布

4 结论

(1) 原对置活塞发动机直接使用侧置燃烧室时由于气口提前打开延后关闭导致缸内充量减少,指示功率降低,通过调整气口参数能够提高使用侧置燃烧室的发动机性能,达到原机换气质量。

(2) 侧置侧卷流燃烧室内分流造型能够使燃油形成卷流运动及干涉壁射流,从而增大了燃油扩散面积,解决了使用侧置ω燃烧室近壁面区域的燃油堆积和使用中心浅坑燃烧室油束碰撞导致的局部混合气过浓问题,油气混合更加充分,燃烧放热速度更快,功率和效率更高。在对置活塞发动机上应用侧置侧卷流燃烧室对提升发动机性能具有重要意义。