石油化工管道弯头冲蚀磨损数值模拟

2021-02-04

(上海理工大学机械工程学院,上海 200093)

0 引言

管道运输是石油化工行业最主要的运输方式。在原油开采运输过程中经常会夹杂砂砾等固体颗粒[1]形成二相流,虽然石油生产过程中会采用一些过滤防护措施,但这些设施依然不能有效阻止所有颗粒通过[2],进入管道的颗粒会对管道内壁造成冲刷腐蚀,是管道最常见的失效形式,而冲蚀的主要影响因素为流体流速、颗粒直径和其它因素[3-4]。石油化工运输管道的失效往往会导致巨大的经济损失,造成严重的安全事故,因此对管道冲蚀磨损进行研究具有重要意义。

针对管道弯头处多相流引发的冲蚀破坏问题,学者进行了很多试验和数值模拟研究。Chen 等[5]将Grant 和Ta⁃bakoff 提出的随机反弹模型和Tulsa 模型运用到CFD 商业软件中,研究表明数值模拟可较合理地预测壁面冲蚀磨损速率;Mathieu 等[6]论证固液二相流数值模拟更依赖湍流模型的选取,k-ε 模型为最优解;Zahedi 等[7]通过实验验证在固液两相流条件下管道弯头40°~50°管道外侧为易发生冲蚀磨损段;钱东良等[8]通过对管道三通部件中气固两相流研究,采用控制变量法分析各因素对冲蚀速率的影响,预测出局部薄弱位置;邢亮亮等[9]通过ANSYS 有限元软件优化管道受冲击的疲劳强度,提高管道使用寿命;曹萌等[10]对ANSYS 软件进行开发,提高管道内外热交换系数计算速率;陈宇等[11]通过对三通管的固液两相流数值模拟,预测T 型三通管冲蚀主要集中在管道底部和外侧管壁。

直角弯头是最常见的管路转向管件,由于流体方向的改变导致在管道弯头处流体速度和压力突变,极易发生冲蚀使管道破坏失效[12]。目前对石油化工管道弯头多相流冲蚀磨损研究较少,较难找到冲蚀位置速率模型,难以确定精确位置。本文对不同流体和颗粒参数条件下管道弯头冲蚀磨损进行研究,分析颗粒运动轨迹,总结冲蚀速率和分布规律,寻找更精准的冲蚀位置和规律,为弯头的优化设计和防护检测提供理论依据,也为进一步研究奠定基础。

1 计算模型

由于油气管道运输中携带的杂质浓度较小,故本文采取Eulerian-Lagrangian 的研究方法,将液体视为连续相,求解两相流中固体微粒运动状态得到离散相。

1.1 连续相模型

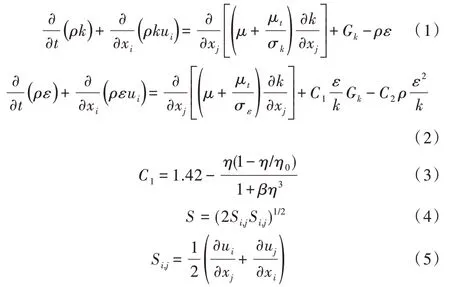

油气管道中输送的流体遵循守恒定律,又因为弯头处流体处于湍流状态,因此遵守湍流运输方程[13-14]。基于这几个基本方程进行管道弯头冲蚀磨损数值模拟,本文选用RNGk-ε模型为湍流模型,其方程为[15-16]:

式中:湍动粘度μt=ρCμk2/ε;模型常数C2=1.68、Cμ=0.085、σk=0.717 9、σε=0.717 9、η0=4.377,β=0.012,η=Sk/ε。

1.2 离散相模型

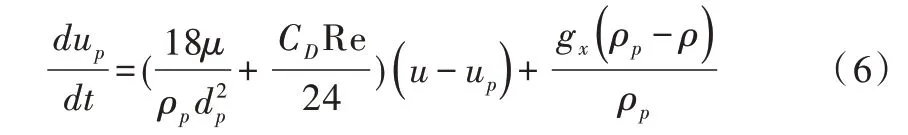

通过在拉格朗日坐标下对粒子的运动方程进行积分获取粒子轨迹,其数学描述为:

式中:ρ表示流体密度,单位kg/m3;U表示流体相对速度,单位m/s;up表示颗粒速度,单位m/s;μ表示流体的分子粘度,单位Pa ⋅s;ρp表示颗粒的密度,单位kg/m3;dp表示颗粒直径,单位m;Re 表示相对雷诺数。

1.3 液固两相耦合

连续相流体通过阻力和湍流影响离散相颗粒,颗粒通过平均动量和湍流的减少而影响流体,双向耦合可用来解决颗粒和流体之间的相互作用。

1.3.1 动量耦合

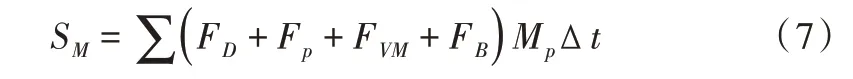

通过分析固体颗粒经过单位控制体积动能的变化量计算动量交换,计算公式如下:

式中:Mp表示颗粒的质量流率;∆t表示时间步。

1.3.2 湍流耦合

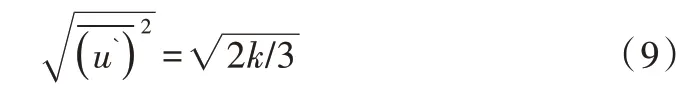

固体颗粒的运动轨迹主要受湍流随机波动速度影响,本文采用由Gosman 提出的湍流对固体颗粒的作用效果模型即粒子—涡旋相互作用模型进行计算。湍流随机波动速度符合高斯分布,可由下式表述:

式中:ξ表示服从正态分布的随机数。

假设局部湍流动能各项同性,那么湍流动能可通过计算局部随机波动速度的平方值得到,计算公式如下:

2 模型构建

2.1 弯头几何模型与网格划分

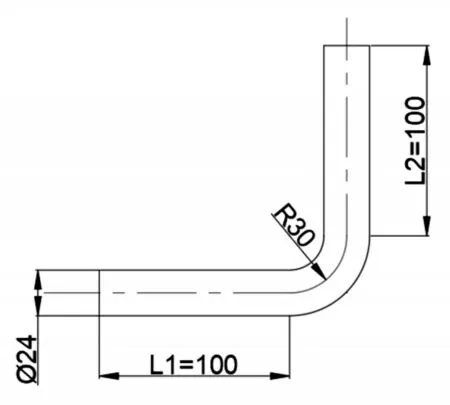

90°油气管道弯头几何结构如图1 所示,由入口段L1、弯头部分、出口段L2三部分组成,其尺寸参数如图1 所示。

Fig.1 Geometric structure of 90°bend图1 90°弯头几何结构

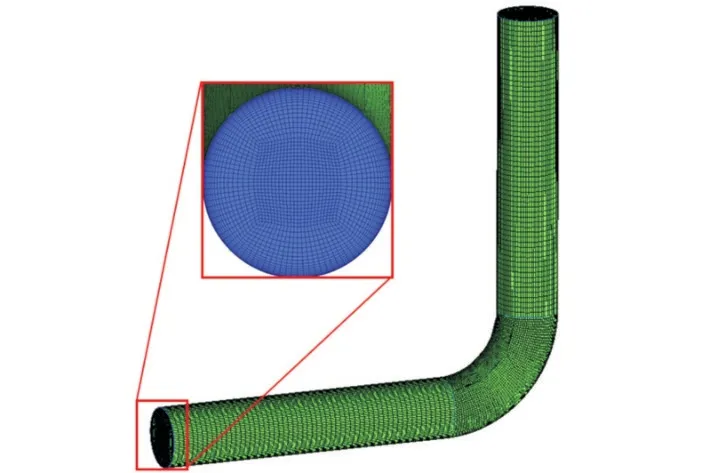

由于弯头部分流场变化较大,为提高数值模拟结果精度,对该部分网格进行加密处理。而直管段部分网格相对稀疏,经网络无关性检验后网格划分结果如图2 所示(彩图扫OSID 码可见,后同)。

Fig.2 Mesh division图2 网格划分

2.2 边界条件和求解器

石化企业将管道内油品最大流速限定在4.5m/s 左右,因此本文将在液体流速4.5m/s 内研究弯头冲蚀问题。

2.2.1 连续相边界条件设置

计算模型选择RNGk-ε模型,流体域为石油,求解器选择基于压力的稳态方法,流动速度分别为2m/s、3m/s、4m/s。

2.2.2 离散相边界条件设置

颗粒计算模型选择DPM 模型,物理模型选择Bitter 冲蚀模型,颗粒直径分别为0.4mm、0.8mm、1.2mm。颗粒相采用面射流源,颗粒流率分别设为0.526kg/s、0.594kg/s、0.627kg/s。

2.2.3 求解器设置

压力与速度的耦合选择SIMPLE 算法,进行离散相与连续相的双向耦合计算直至结果收敛(残差为10-5)。

3 数值模拟结果分析

3.1 弯头流场分析

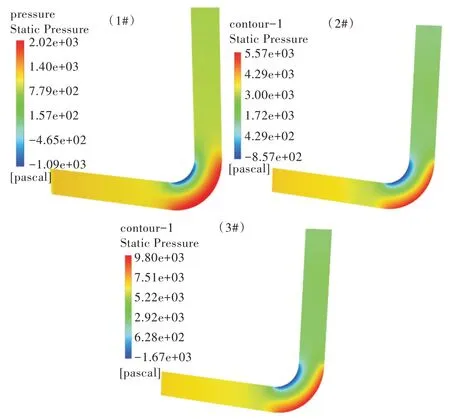

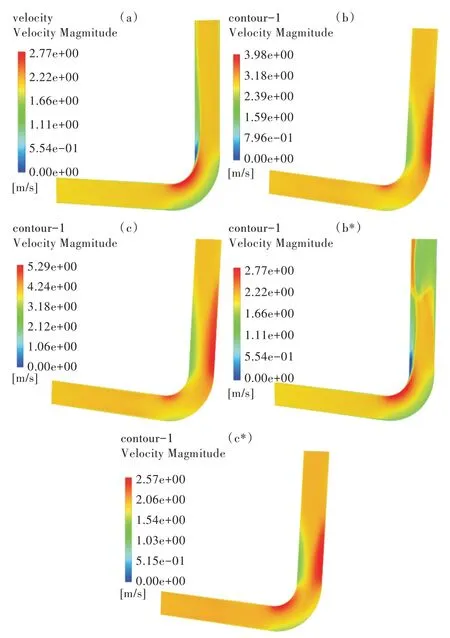

对管道弯头在不同流速颗粒条件下的管道弯头进行数值模拟,得出压力和流速云图分别如图3、图4 所示。

Fig.3 Elbow pressure cloud diagram(1#)2m/s,(2#)3m/s,(3#)4m/s图3 弯头压力云图(1#)2m/s,(2#)3m/s,(3#)4m/s

3.1.1 压力分布

通过对图3 进行对比分析可得出流体流动过程中的能量损耗,压力梯度沿着流动方向逐步降低。流体在直管段L1、L2压强是均一的;当进入弯头后流动方向改变,外侧流体压强先增大后减小,内侧相反。压强最小值位于内侧近壁面,最大值位于外侧近壁面,形成指向流线曲率中心的顺压力梯度。可以发现流体压力分布随流速提高而增强,不同颗粒直径影响较小故不予以展示。

3.1.2 流速分布

通过对图4 对比分析可知,在入口处流体速度均匀分布并且垂直于入射平面,当进入弯头后流线弯曲,流场改变,外侧流速变小内侧流速增加。一方面流体与管道外侧壁撞击造成能量损失,从而流速降低;而内侧由于脱离内管道壁阻力降低,又由于外侧压力差的影响造成流速提高;因内侧压力低于外侧,流体沿壁面流向弯头内侧形成二次流,致使弯头内侧流体速度高于外侧,在弯头和直管段过渡区域内侧易形成涡流滞水区,同时速度分离区域随着入口速度和颗粒直径增大而增大。

由图4(b)可知,流体在出口段时流速分布依然不均匀,该现象应与弯头部分形成的二次流有关,其在弯头处最强,在直管段不断减弱消失。

Fig.4 Bend velocity distribution(a)2m/s,0.4mm;(b)3m/s,0.4mm;(c)4m/s,0.4mm;(b*)2m/s,0.8mm;(c*)2m/s,1.2mm图4 弯头流速分布(a)2m/s,0.4mm;(b)3m/s,0.4mm;(c)4m/s,0.4mm;(b*)2m/s,0.8mm;(c*)2m/s,1.2mm

3.2 颗粒运动轨迹分析

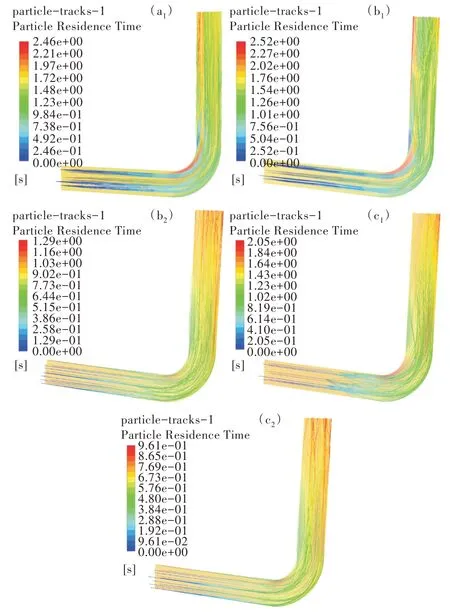

不同入口速度、颗粒直径下弯头内颗粒运动轨迹如图5 所示,可以发现弯头处颗粒与管道外侧壁发生碰撞使运动轨迹发生改变。弯头中心角40°~50°之间的外管壁颗粒浓度最为密集,冲蚀最为严重,可以得出弯头冲蚀程度取决于固体颗粒与内壁面碰撞的频率和压力的结论。

Fig.5 Particle trajectory(a1)2m/s,0.4mm;(b1)2m/s,0.8mm;(b2)3m/s,0.4mm;(c1)2m/s,1.2mm;(c2)4m/s,0.4mm图5 颗粒运动轨迹(a1)2m/s,0.4mm;(b1)2m/s,0.8mm;(b2)3m/s,0.4mm;(c1)2m/s,1.2mm;(c2)4m/s,0.4mm

由图5(a1)可知,当离散固体颗粒经过弯头后,有部分颗粒在流体二次流携带作用下迅速由外侧壁面向内侧散开,管道内侧近壁面颗粒浓度上升,颗粒与壁面发生碰撞的频率随之上升,导致冲蚀现象发生在弯头与竖直管交接处的内侧近壁面。

由图5(a1)、图5(b1)、图5(c1)可得,由于颗粒直径增大,颗粒所含动能增大,穿透力增强,与管道外侧壁面发生碰撞的频率和强度提高,冲蚀增强。同时水平方向具有的惯性力增大,二次流作用效果削弱,管道弯头内侧近壁面颗粒浓度降低,致使其内侧壁面冲蚀强度减小。

由图5(a1)、图5(b1)、图5(c1)可知,随着入口速度增大,颗粒运动轨迹没有明显变化,颗粒冲蚀强度逐渐增大,这主要是因为固体颗粒速度越大其具有的动能越强。与弯头内壁面发生碰撞的强度越大,冲蚀磨损程度就越剧烈。颗粒直径一般为0.4mm,可发现弯头内侧壁面冲蚀程度和面积随速度的增大而增大,这是因为当入口速度增大时二次流所产生的涡流增强,小颗粒运动轨迹受流体曳力影响较大,较易改变运动方向,内侧近壁面颗粒浓度上升,导致弯头内侧冲蚀磨损程度加剧。

3.3 弯头冲蚀磨损角度分析

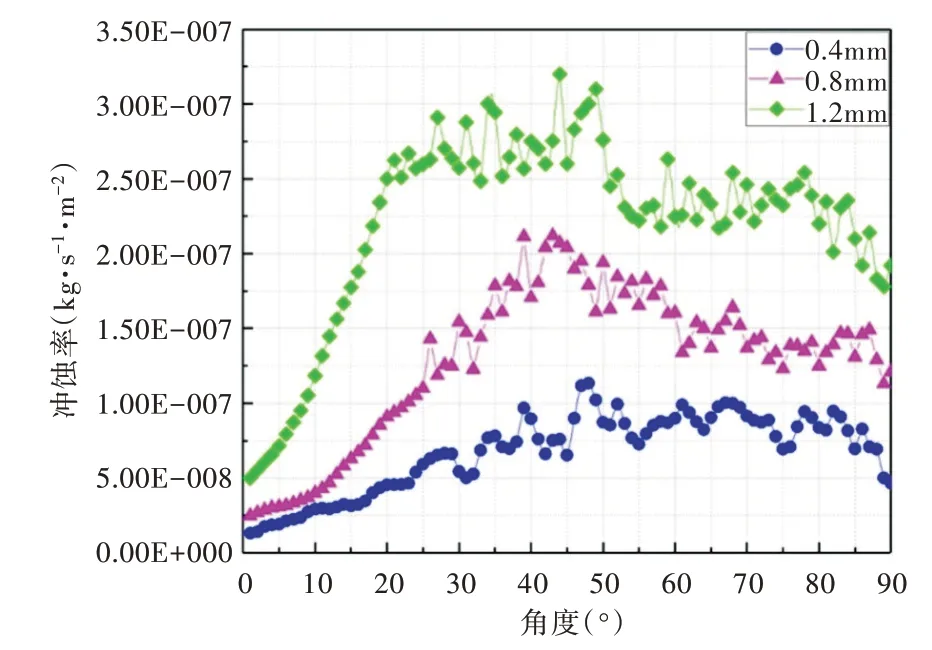

为准确分析微粒直径和入口速度下弯头冲蚀率规律,绘制不同入口速度下弯头角度与冲蚀率曲线如图6 所示。

Fig.6 Curve of relation between erosion rate and angle of elbow under different inlet velocity图6 不同入口速度下弯头冲蚀率与角度关系曲线

随着弯头角度变大,弯头外侧内壁冲蚀率呈线性增大,当角度达到45°左右时冲蚀速率达到最大值。随着角度的继续加大,冲蚀速率开始减小,此时弯头外侧内壁处颗粒冲击角度较为均匀,集中在5°~6°,固体颗粒在弯管的影响沿曲线冲击弯头壁面致使前40°冲蚀率稳定上升,40°~50°之间达到最大值,在50°之后颗粒运动受二次流的影响,弯头外侧颗粒向内侧流动,致使冲蚀率逐渐下降。

图7 为不同微粒直径下角度与冲蚀速率的关系曲线。不同颗粒直径下冲蚀率的变化趋势与不同速度下冲蚀率的变化趋势类似,冲蚀率都呈现升高趋势,45°时得到最大值,最后呈降低趋势。对比图7 中3 条曲线可发现,当入口流体速度一定时,弯头外侧内壁冲蚀率随着颗粒直径的增大而呈现几何倍数增大,即固体颗粒直径越大其质量与动能越大,从而获得较大穿透力与冲击力导致冲蚀率几何倍数变大。

Fig.7 The relation curve of erosion rate and angle of lower elbow with different particle diameters图7 不同颗粒直径下弯头冲蚀率与角度的关系曲线

4 结论

本文对管道弯头在不同条件下多相流冲蚀进行数值模拟,并根据数值模拟结果分析了弯头发生冲蚀磨损现象的规律和机理,主要结论如下:

(1)管道弯头内同一部位的压强与入口速度正相关;在不同流体入口速度和颗粒直径下,压强最大值均位于弯头外侧壁面区域;在弯头45°外侧壁面区域流场压强最大;弯头内流体流速在弯头内侧45°近壁区域取得最大值,其附近颗粒有二次流现象。

(2)流体内固体微粒的轨迹显示在弯管处颗粒会和管道发生冲击,这是管道弯头处冲蚀破坏产生的主要原因。弯头内侧壁面冲蚀率与颗粒直径负相关,而弯头外侧壁面冲蚀率与其正相关,即固体颗粒速率越大,与弯头内壁面发生撞击的强度越强,冲蚀磨损程度就越剧烈;90°管道弯头在水平直管道和弯头处均发生不同程度冲蚀现象,冲蚀最为严重的区域集中在弯头外侧壁面45°区域,以及弯管与直管连接处内侧管壁面。

(3)通过数值模拟研究了冲蚀速率与弯头角度之间的规律,结果表明,在不同条件下,弯头冲蚀率最大值均出现在弯头外侧壁面40°~50°之间,且与流体入口速度和颗粒直径正相关。实际工程应用中可以对易破坏部位进行优化设计和定期检修维护,从而保证石油管道安全运输,减少危险发生,保障人员和设备安全。

5 结语

本文通过对固液二相流冲蚀管道弯头影响因素的研究,找出冲蚀率和冲蚀位置与各因子之间的关系,澄清了过往弯头易冲蚀的说法,更准确预测了冲蚀的位置和速率,分析了冲蚀成因。但本文没有对管道弯头危险截面进行强化,后续将深入研究,提高管道弯头的抗冲蚀能力。