深埋式桩板结构桥隧过渡段动力特性研究

2021-02-03魏丽敏李双龙何重阳

魏丽敏,李双龙,何 群,何重阳

(1.中南大学 土木工程学院, 湖南 长沙 410075;2.高速铁路建造技术国家工程实验室, 湖南 长沙 410075; 3.中铁第四勘察设计院集团有限公司,湖北 武汉 430063)

为了实现路基与桥台、隧道等刚性结构物间的刚度平顺过渡,我国TB 10621—2014《高速铁路设计规范》[1]规定普通路基与桥台之间的过渡路基长度不应小于20 m,桥梁与隧道之间的过渡路基长度不应小于40 m。对于普通路桥过渡段而言可以满足此长度要求,但随着中国高速铁路向山区发展,桥、隧之间的距离难以满足规范对过渡段路基长度要求的情况时有发生。上海—昆明高速铁路首次将深埋式桩板结构路基用作某桥梁与隧道间过渡段以解决因距离短而无法设置常规过渡段的问题[2]。桩板结构路基作为一种新型的复合结构路基[3],已有学者开展研究。梁波等[4]结合变形控制条件对非埋式桩板结构的匹配和动力特性展开数值研究,提出了一套桩板结构-无砟轨道路基的横断面尺寸设计方法;马坤全[5]结合某高速铁路非埋式桩板结构路基,建立了桩板结构-地基土系统空间有限元模型来分析其动力特性;苏谦等[6]对非埋式桩板结构的承载机制进行了研究。现有研究成果大多集中于普通路基中的非埋式或浅埋桩板结构的研究,而对深埋式桩板结构过渡段路基的动力特性研究却少有报道。

本文基于对上海—昆明高速铁路某深埋式桩板结构桥隧过渡段路基的现场动力响应测试,研究深埋式桩板结构路基在不同车型、车速下的动力特性;建立考虑车辆-轨道-路基耦合振动的数值模型,研究过渡区轨道等效刚度变化及其线路的平顺性,并且分析桩板结构的桩顶动应力水平,进一步评价深埋式桩板结构路基过渡性能。

1 现场试验

1.1 工点概况

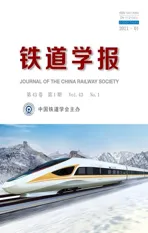

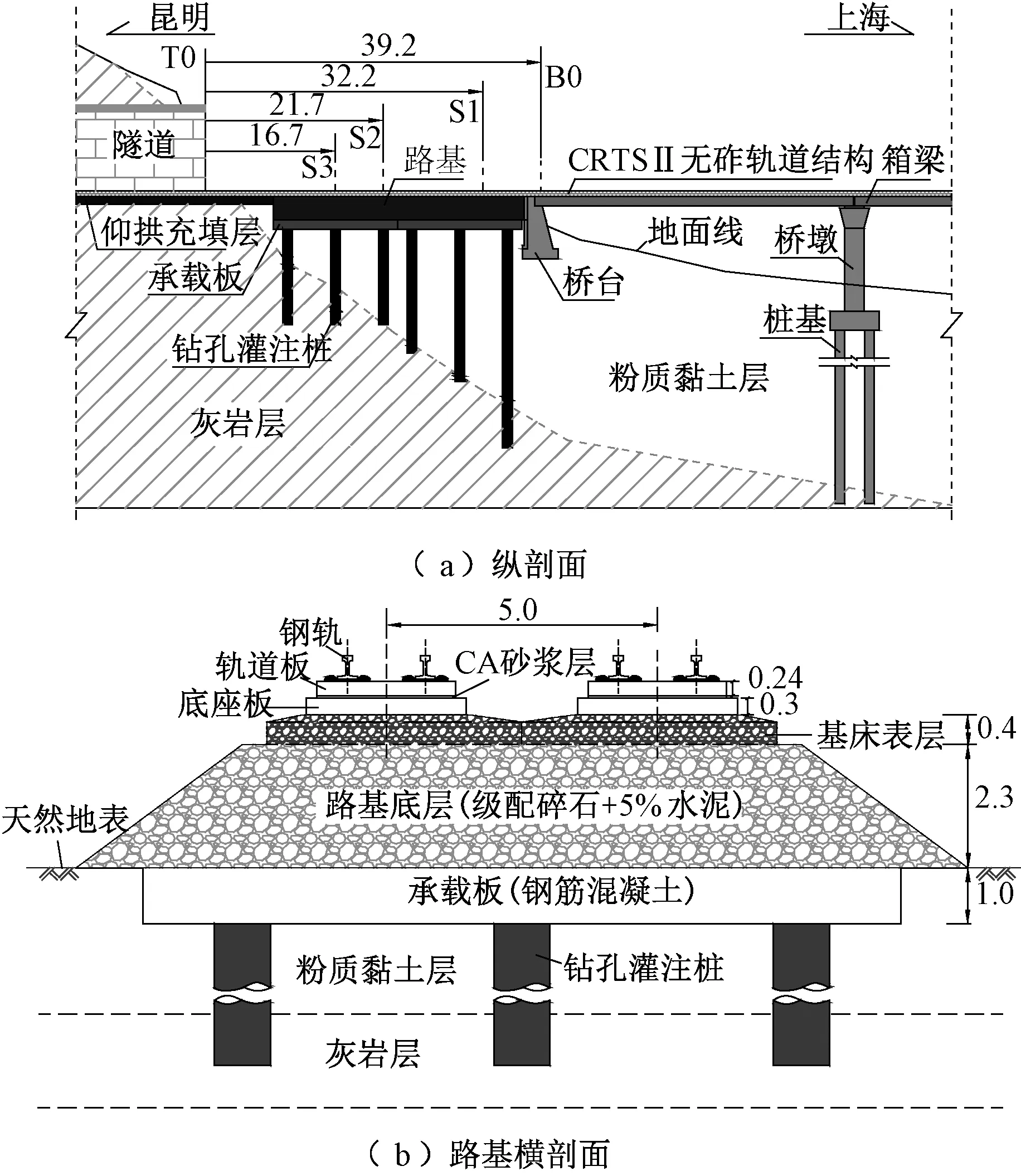

试验工点位于上海至昆明高速铁路江西段。沪昆高铁设计速度350 km/h,为双线铁路,双线轨道中心间距5 m。采用60 kg/m、U71MnG型号钢轨,路基以上采用CRTSⅡ型双块式无砟轨道结构,见图1。过渡区总长约39.2 m,过渡段路基长度为26 m,分别与凤阳隧道、黄梅塘大桥相连。地基土层主要由厚度0~20 m的粉质黏土和下层灰岩组成。以级配碎石作为基床表层填料,厚度0.4 m,基床表层以下为级配碎石混合5%水泥填料,厚度2.3 m(见图1(b))。为实现桥台与隧道间的平顺过渡,采用桩板结构路基作为桥隧过渡段。桩板结构分为两联,每联长度13.0 m,靠近隧道的为第一联,由三排等长桩与承载板组成,每排桩桩长10.0 m,见图2。靠近桥梁的第二联采用不等桩长设计,长度依次为23.0、16.0、13.0 m。基桩为钻孔灌注桩,桩径1.0 m。承载板为钢筋混凝土结构,厚1.0 m,与钻孔灌注桩刚性连接。

1.2 监测布置及数据处理

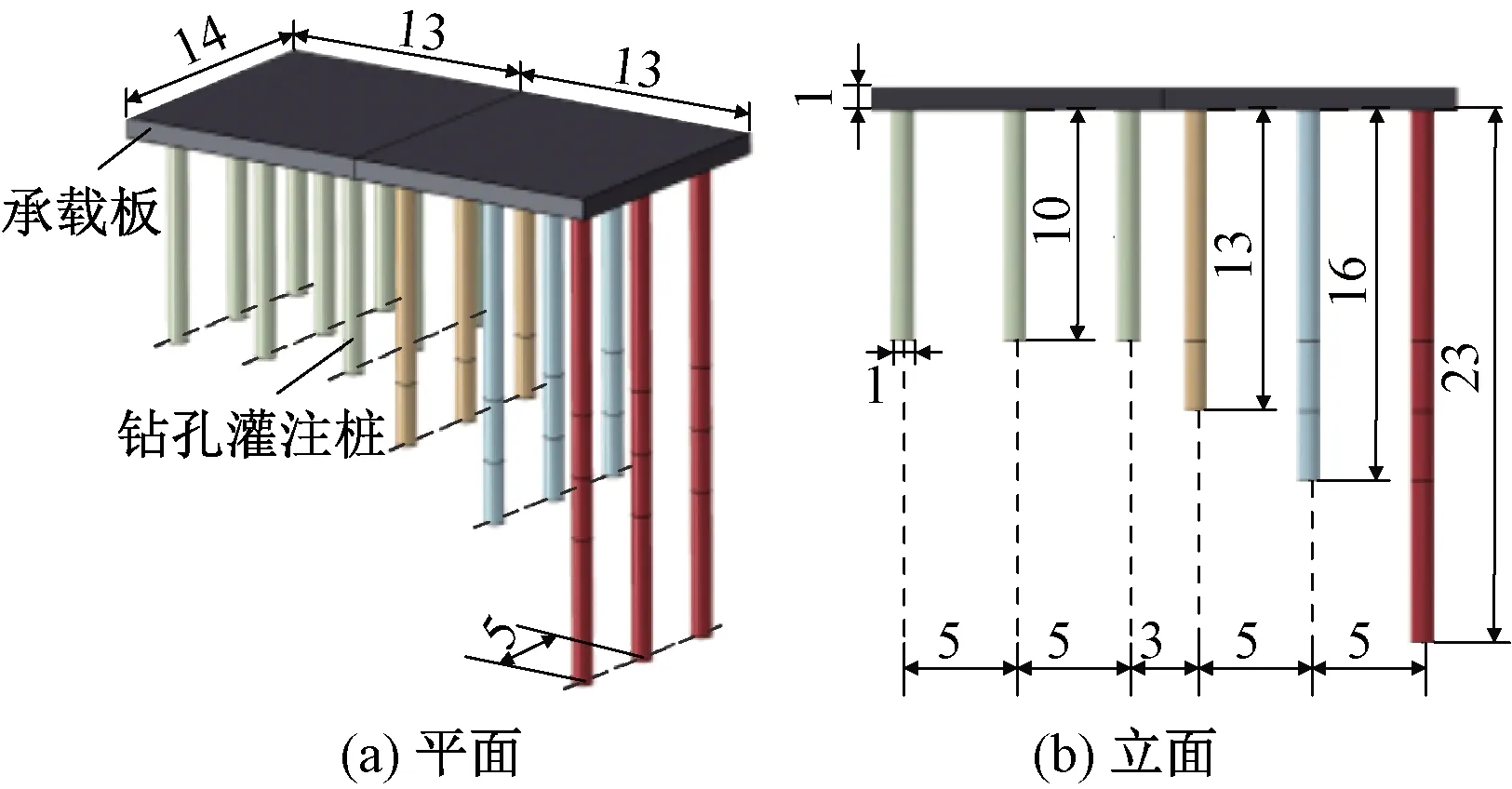

为了获得列车激励下过渡区不同位置的动力响应规律,过渡区共设置5个横向测试断面,分别为B0、S1、S2、S3、T0,见图1(a)和图3(a)。

图1 桥-隧过渡区分布(单位:m)

图2 桩板结构尺寸(单位:m)

图3 监测布置

桥台监测断面为B0,隧道监测断面为T0,过渡段路基建立3个监测断面,测点布置位置见图3(b)。测试列车包含CRH380B、CRH2、CRH380A-001、DF11、CRH380A-6158、CRH380AM共6种车型,对应列车轴重分别为16、13、14、22、14、15 t。采用891-Ⅱ型拾振器监测振动加速度及振动速度信号,利用INV3060D型采集仪对振动信号进行采集,采集频率为256 Hz。

2 试验结果与分析

2.1 不同车型列车激励动力响应对比

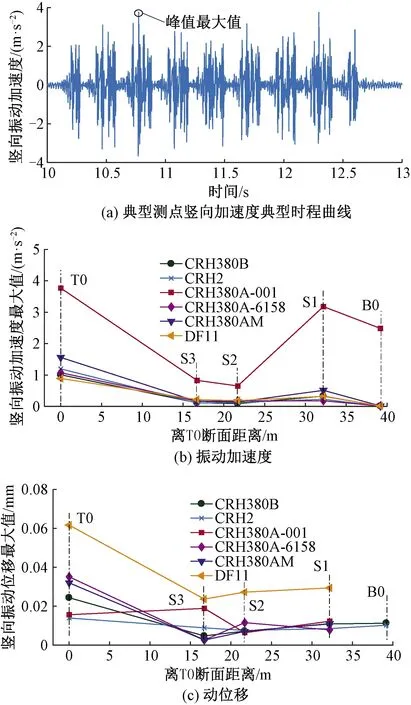

T0断面典型测点竖向振动加速度时程曲线见图4(a)。由图4(a)可知,列车轮对激励下,测点振动“轮对效应”明显,轮对经过测点时刻测点加速度出现振动峰值。分别选取振动加速度及位移的峰值最大值进行分析。不同车型行车激励下下行线底座板内侧测点T0-3、S3-3、S2-3、S1-3及B0-3的加速度、位移峰值最大值响应沿轨道纵向分布见图4(b)和图4(c)。

图4 不同车型动力响应沿轨道纵向分布

由图4(b)和图4(c)可知,不同车型列车激励下,过渡区动力响应也不同,其中CRH380A-001列车引起的竖向振动加速度最大值在所有测试车型中最大,最大竖向加速度值为3.77 m/s2,而DF11引起的振动位移最大值比其他车型更大,最大竖向位移值为0.062 mm。

从纵向分布来看,T0断面及S1断面的振动加速度及位移整体上比桩板结构路基断面S2、S3及桥台断面B0要大。Ang等[7]认为在轨道刚度突变区域,列车行车产生的冲击荷载会使轨道结构的振动水平增大。由此推断,列车下行线行车经过桥台-路基连接处的刚度“突变”区域会产生附加荷载,造成S1断面的振动水平大于S2及S3。而T0断面位于隧道口附近,其振动加速度及位移相比其他断面要大得多,可能原因为列车高速驶入隧道时,受空气动力影响,造成隧道口振动强度相比其他断面更大。整体来看,不同车型引起各断面测点振动加速度的最大值均小于文献[1]规定的5.0 m/s2,说明采用深埋式桩板结构路基用于桥隧过渡段时,满足线路安全服役要求。

2.2 不同车速条件下动力响应对比

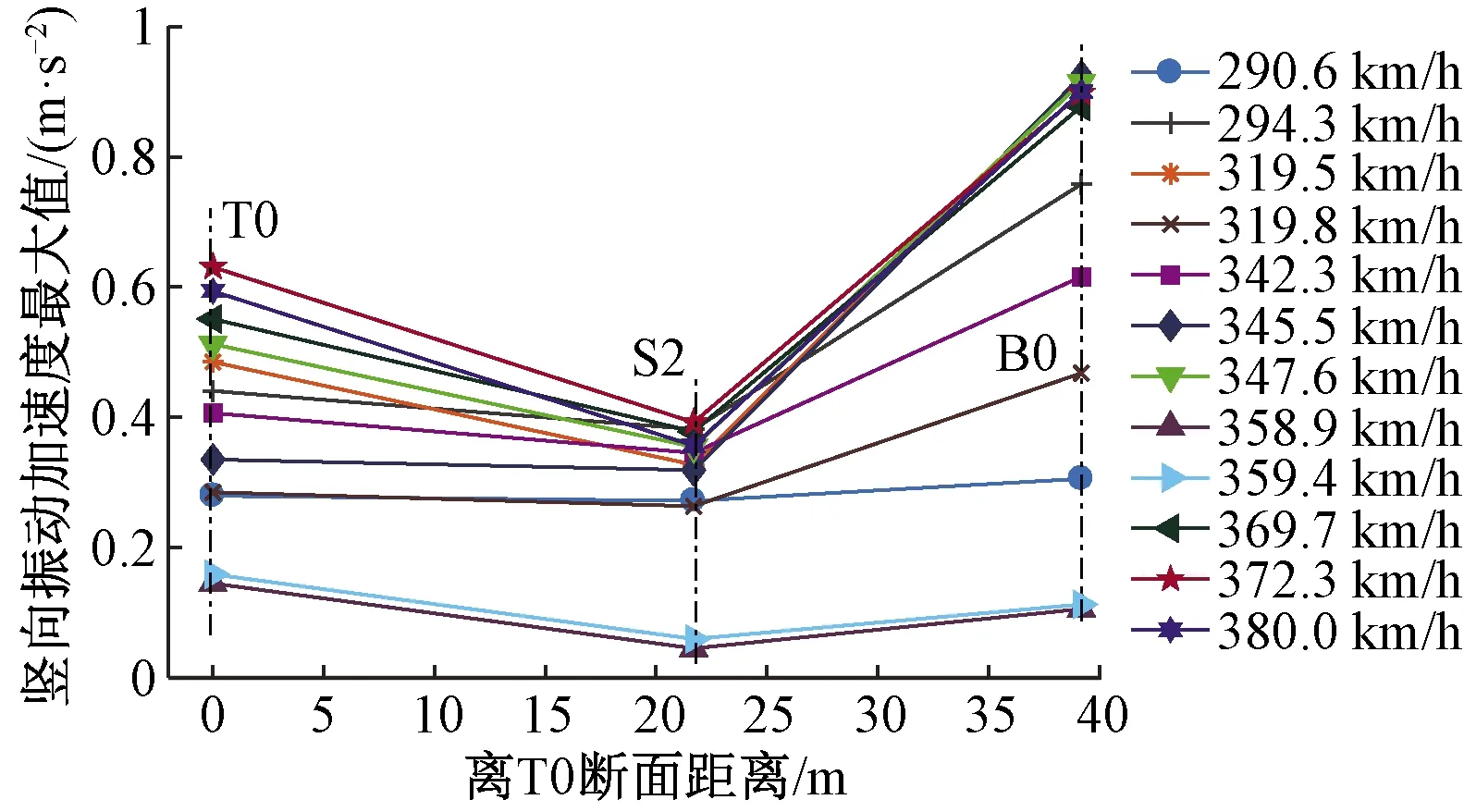

测试过程中,CRH380A-001以12种不同速度在上行线行车,上行线底座板内侧测点T0-5、S2-5及B0-5竖向加速随车速的变化情况,见图5。由图5可知,随着车速的不断增大,测点加速度整体也增大。测点T0-5与S2-5、B0-5与S2-5的加速度差值逐渐增大,呈“V”形分布。可见,随着列车车速不断增大,深埋式桩板结构路基动力响应的变化幅度比桥台与隧道更小。

不同车速下过渡段竖向动位移变化情况见图6。由图6可知,随着车速的增大,三个测点竖向动位移值在0~0.08 mm范围内波动,与车速没有明显相关关系,最大值在T0-5测点为0.077 mm。从纵向分布来看,T0断面测点与B0测点动位移要大于S2断面测点,与竖向加速度纵向分布规律较一致,位移值呈“V”形分布,进一步表明行车条件下该深埋式桩板结构路基的动力响应振动水平比桥台与隧道的更弱。

图5 不同车速下竖向加速度对比

2.3 功率谱密度平均值评价模型

为了更深层次地揭示过渡段振动试验数据规律,利用小波分析方法[8]对振动信号进行分解与重构,从振动能量角度比较不同测试断面的振动水平,以此评价过渡段的过渡性能。

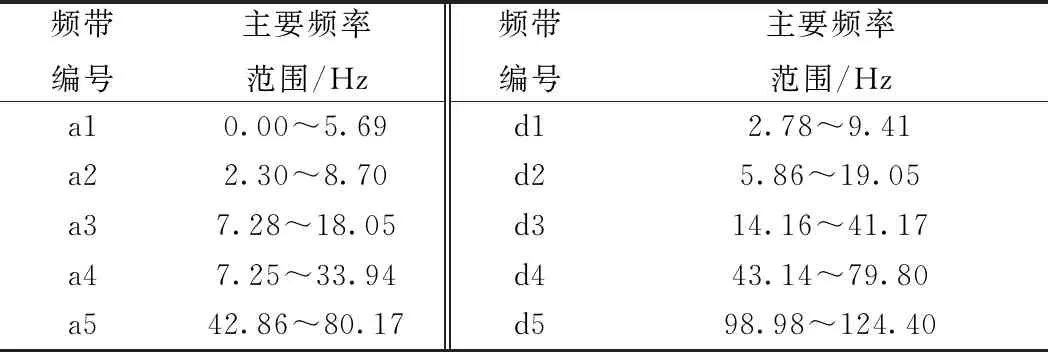

以下行线20趟列车行车底座板内侧测点的竖向振动加速度信号数据为研究对象,采用Matlab软件对信号进行分频带处理,分解为5层10频段,见表1;然后求出20趟列车行车下各测点不同频带振动信号内的功率谱密度函数平均值。下行线测点T0-3、S3-3、S2-3、S1-3及B0-3竖向加速度功率谱密度平均值的沿线路纵向分布,见图7。

表1 各频带频率范围

图7 竖向加速度功率谱密度平均值沿纵向分布

由图7可知,各测点的振动频率主要集中在低频a4、a5频带和高频d4、d5频带,其他频带功率谱密度平均值很小。隧道测试断面的竖向加速度功率谱密度平均值最大,远远大于桥台和桩板结构路基测试断面,桩板结构路基三个测点功率谱密度平均值比较接近,并且与桥台测点的值相差不大。列车从桥台驶向隧道时,过渡区振动响应功率谱密度平均值呈先减小后增大趋势,并且T0断面与路基断面的差值要远大于B0断面与路基断面的差值,表明过渡区的振动能量沿纵向也呈先减小再增大趋势,并且桥台至路基的平顺性要优于隧道至路基的平顺性。

3 数值模型

3.1 模型建立

本文以CRH380AM车型为例建立数值模型对该桥隧过渡段的动力特性及过渡性能展开研究,列车轴重15 t,转向架中心距17.5 m,转向架固定轴距2.5 m,中间车厢长24.5 m。采用有限元软件Abaqus对过渡区进行精细建模,数值网格单元总数352 462个,节点总数441 119个,见图8。模型总长80 m,宽度39 m,高34 m。过渡段路基基床底面下设桩板结构,见图8(b),在桩板结构与土层的所有界面均设置面-面接触。地基土层根据地层条件分为两层,上层为黏土层,下层为灰岩层。建立简化单跨简支梁模型,由桥台和桥墩支撑,桥墩以下采用赋予复合参数的方式建立桩基加固区。

图8 数值模型(单位:m)

轨道模型简化为钢轨、轨道板与底座板。采用线性弹簧-阻尼单元连接钢轨与轨道板来模拟扣件系统。弹簧阻尼单元沿纵向按间距0.65 m(扣件纵向间距)布置,见图8(c)。为了防止轮对与钢轨接触过程的网格侵入,以轮对环形踏面为主面,钢轨轨面为从面建立接触。应用Hertz非线性接触理论描述轮轨接触的法向行为,采用“罚”函数描述接触作用的切向行为。忽略车体的横向运动,仅考虑车轨的垂向相互作用[9],采用赋予线弹性-阻尼属性的连接单元来模拟列车的二系悬挂系统,车辆参数见表2。以2节车厢进行模拟计算,车体设置为刚体,见图8(a)。

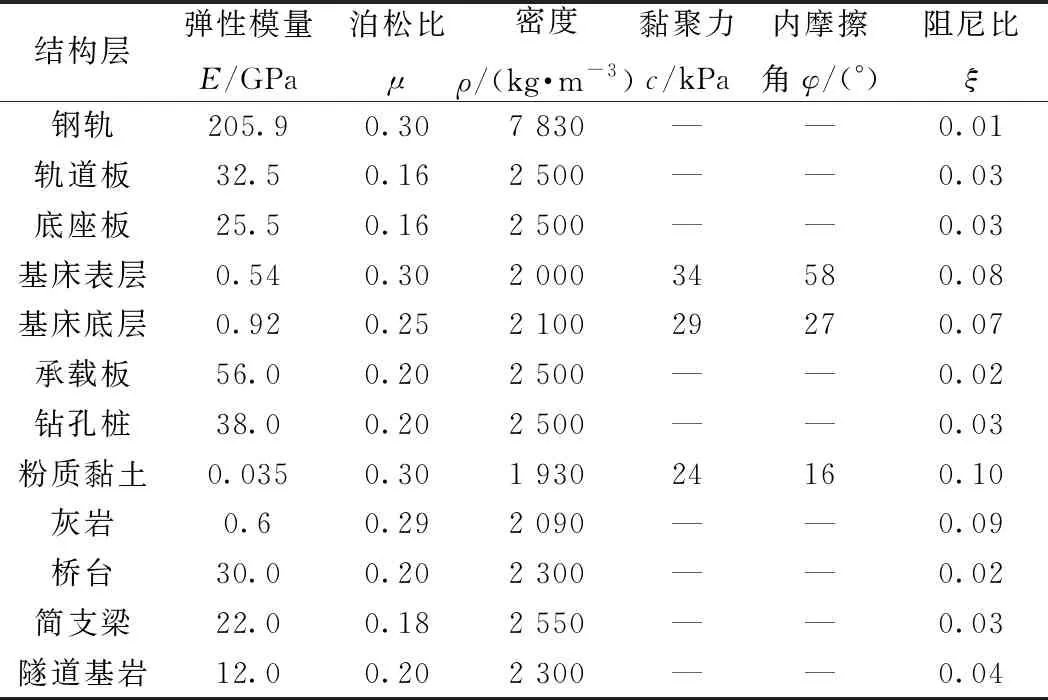

分别约束模型横向边界与纵向边界的法向位移,并将阻尼比设置为1.0[10]以吸收反射动力波。采用摩尔库伦屈服准则描述地基土层及路基层材料,采用线弹性本构模型描述其他结构层或土层,材料参数见表3。设置最大计算时步为2.5 ms,采用动力隐式积分法进行动力计算。

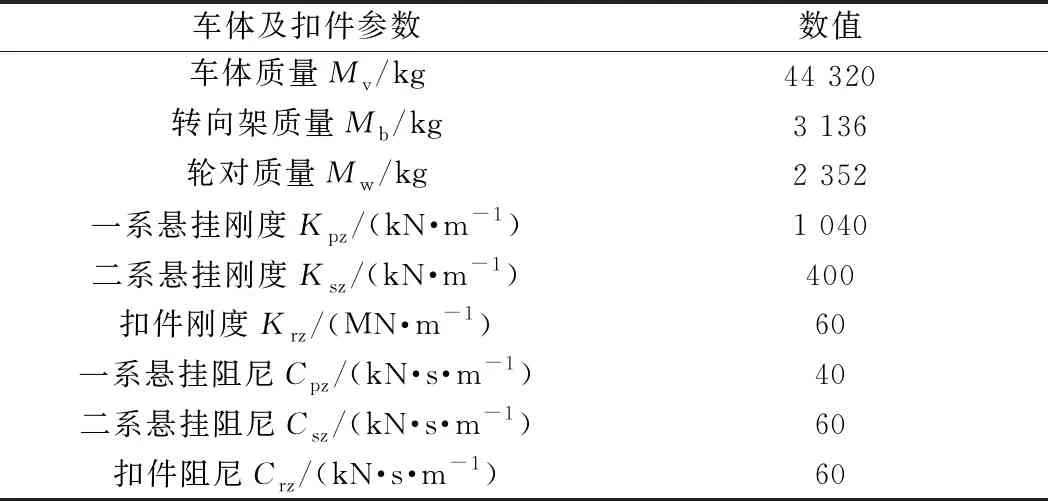

表2 车辆参数与扣件参数

表3 过渡区各结构层材料属性

3.2 模型验证

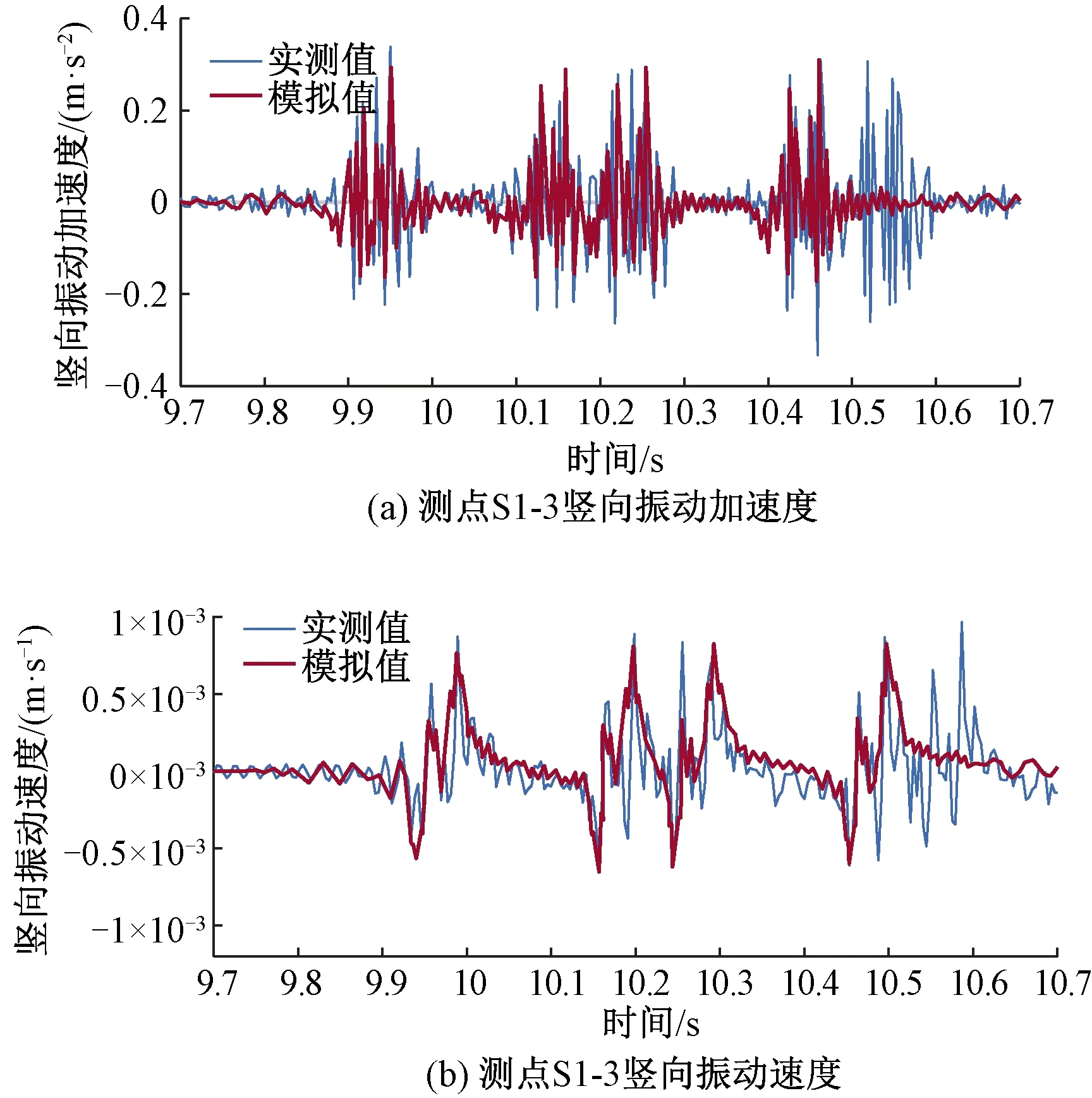

为了验证模型的可靠性,将现场各断面测点监测数据与数值结果作比较。典型断面底座板内侧测点竖向振动加速度和速度的数值计算结果与现场实测数据的时程曲线对比见图9。由图9知,由轮对激励引起振动峰值的时间点模拟结果与现场试验基本对应。整体上,模拟结果的幅值与分布与现场监测数据较接近。

底座板典型测点的振动响应模拟结果与试验结果的幅值对比见表4。考虑到试验数据振动峰值存在离散性(见图9),振动加速度与振动速度幅值取邻近双转向架轮对(四个轮对)激励引起的振动峰值的平均值。由表4可知,大部分底座板测点的模拟值与试验值比较接近,相差基本小于30%。然而仍然有部分测点模拟值与试验值相差较大,如:T0-3测点的垂向振动加速度模拟值与试验值相差45.6%,垂向振动速度相差34.5%。其原因可能为该数值模型无法体现上文所述的位于隧道口的空气动力作用而导致计算结果与试验结果出现偏差。

图9 典型测点模拟值与实测值对比

表4 典型测点模拟值与实测值对比

4 数值模拟结果分析与讨论

4.1 过渡段垂向等效刚度分布

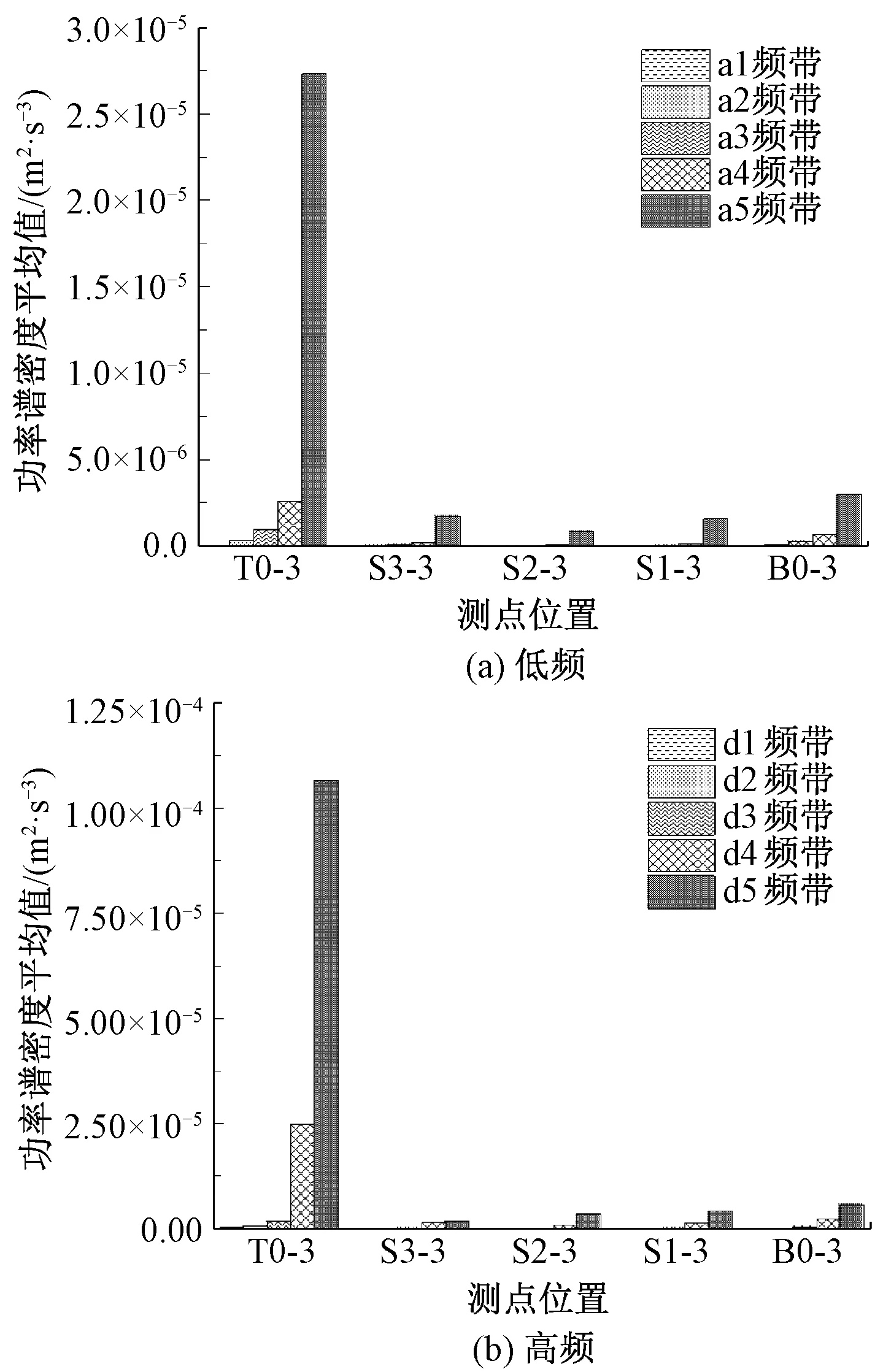

下行线行车过渡区垂向最大振动加速度模拟值的纵向分布,见图10。

图10 列车激励下过渡段竖向加速度最大值分布

由图10可知,过渡段路基振动加速度比隧道段及桥梁段要小,在路基和桥台(隧道)的连接区域振动加速度幅值突然增大,最大值达到0.31 m/s2,这一现象主要是由于连接区域的轨下刚度、阻尼突变引起。为了更好的说明过渡区轨道等效刚度沿线路纵向的变化情况,采用Gallego等[11]提出的计算方法,轨道竖向等效刚度为

(1)

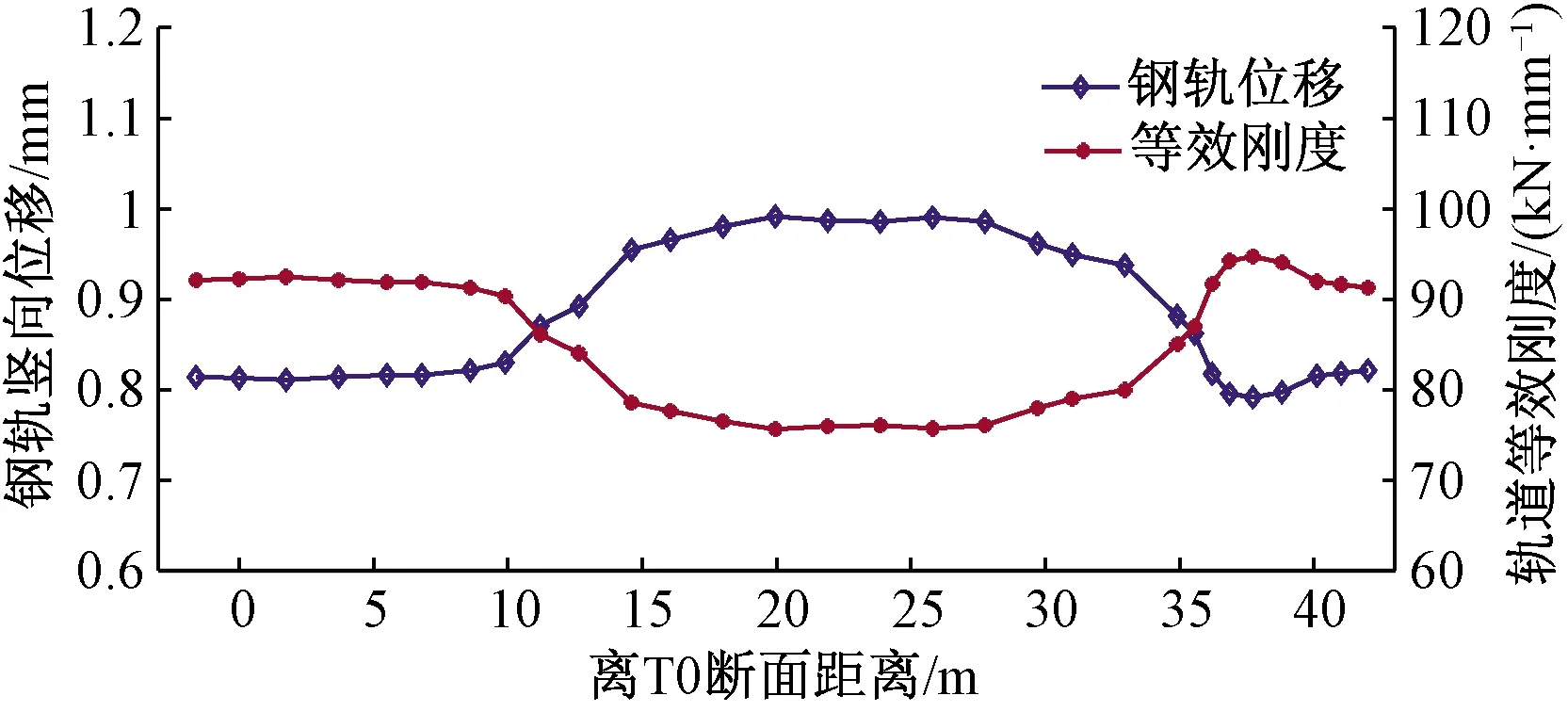

式中:Keq为等效刚度;P为单轮对荷载,本文取75 kN;s为钢轨竖向振动位移幅值。根据该方法获取钢轨竖向振动位移幅值、轨道等效刚度沿线路的变化曲线,见图11。

图11 过渡段竖向等效刚度分布

由图11可知,桥台及隧道段刚度比路基段的要大,过渡区刚度在75.6~94.7 kN/mm之间。陈小平等[12]通过大量测试数据认为我国无砟轨道整体刚度为60~85 kN/mm。本文计算得到的过渡段轨道竖向等效刚度与其结论相符合,但桥台刚度偏大。蔡成标等[13]结合遂渝线针对沿线刚度变化条件下的轨道动力响应问题进行了大量的现场试验与仿真研究,并认为钢轨挠度变化率(钢轨动挠度曲线的斜率)控制在0.300 mm/m以内时,可以保证过渡段轨道具有良好的动力学性能。由图11可以计算出过渡区最大钢轨挠度变化率约为0.149 mm/m。由此可见,尽管桩板结构路基与桥台、隧道存在不可避免的刚度差,但桩板结构路基的应用能够实现桥台-路基-隧道刚度的平顺过渡。

4.2 列车行车平顺性分析

车辆振动加速度是列车运行舒适度的重要控制指标,TB/T 2360—1993《铁道机车动力学性能试验鉴定方法及评定标准》规定列车行车过程中要达到优良等级舒适,其车体最大垂向加速度应满足:Amax≤2.45 m/s2[14]。由此,以列车垂向振动加速度为指标对过渡段区域线路的平顺性进行分析。

列车速度在300 km/h时车体、转向架及轮对轮轴垂向振动加速度时程曲线及频谱分布,见图12。

图12 列车垂向加速度响应

由图12可知,轮轴的垂向动加速度明显比转向架及车体的要大,并且其频谱分布主要由低频成分27 Hz及高频成分128 Hz组成。高频成分128 Hz主要由等间距扣件弹簧反力作用引起,下面对高频成分进行验证。扣件纵向间距为L=0.65 m,则激励周期为

(2)

式中:T为激励周期;v为轮对移动速度,取值300 km/h,换算后取83.33 m/s;激励频率f为

(3)

这与图12(a)中所得的轮对高频成分结果基本一致。转向架及车体频谱都是由低频成分组成,这是因为车辆内部悬挂系统极大地削弱了轮轴振动向转向架及车体的传递,起到了一定的滤波作用。模拟结果与Ribeiro等[15]测得的轮轴、车体垂向加速度的频率分布比较接近。与其不同的是,本文计算模型中不存在钢轨接缝、道岔等影响轨道平顺性因素,所以轮轴频率分布中没有大于150 Hz的高幅值频率成分。

由图12可知,在桥台与路基、桥台与隧道段连接位置的轮轴垂向加速度值略大于在路基段的值,最大振幅为11.77 m/s2,转向架垂向振动加速度在桥台与路基连接位置的振幅达到1.05 m/s2,车体更小只有0.74 m/s2,小于2.45 m/s2[14],说明列车在该过渡区行车时舒适度已达优良等级,进一步表明该过渡区线路具有良好的平顺性。

4.3 桩板结构动力特性

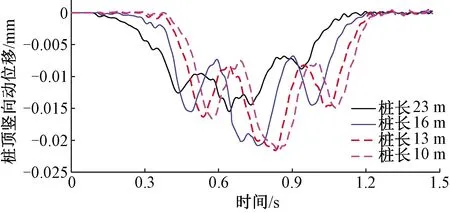

为反映变桩长设计对轨道刚度的影响,桩板结构不同桩长桩顶的竖向振动位移时呈曲线,见图13。由图13可知,相邻两转向架引起的振动位移明显大于单转向架经过的振动位移,最大桩顶位移出现在桩长10 m的桩顶,为0.021 mm,并且桩板结构中长度越长的桩,其桩顶动位移越小。

图13 不同桩长桩顶动位移

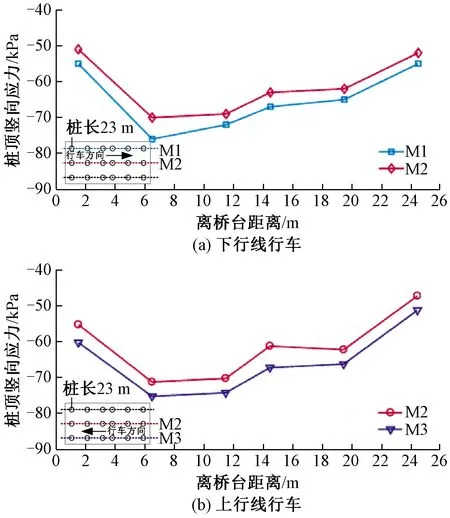

桩板结构不同长度桩顶的竖向应力分布见图14。由图14可知,靠近桥台及隧道的桩顶应力小于中间桩的桩顶应力。对有砟轨道而言,一般认为列车单轮荷载由5~7根轨枕承担,其纵向影响范围约为4.0 m,对于无砟轨道而言,列车单轮荷载的纵向影响范围比有砟轨道更大。而该工程采用无砟轨道,且桩板结构两端的桩体离桥台和隧道的纵向距离仅为1.0 m,当列车轮对经过两端桩顶上方时,其动力荷载很大一部分由刚度更大的桥台或隧道承担,导致桩板结构端部的桩体承担荷载显著减少,桩顶应力显著降低。更重要的是,除靠近桥台的桩外,其他桩的桩顶动应力随离桥台距离的增大(桩长减小)而减小,表明过渡段桩板结构的刚度逐渐变化,验证了桩板结构采用变桩长设计的合理性。

图14 不同桩长桩顶动应力

5 结论

(1)6种测试车型引起该深埋式桩板结构路基过渡区测点的最大振动加速度值为3.77 m/s2,小于规范限值5.0 m/s2;过渡区测点振动加速度最大值随车速的增大而增大,振动位移最大值与车速没有明显相关性;深埋式桩板结构路基过渡段的动力响应比隧道与桥台的更弱。

(2)列车从桥台驶向隧道时,隧道和桥台的功率谱密度平均值要大于桩板结构路基,振动能量沿纵向呈先减小后增大趋势。

(3)桩板结构路基垂向等效刚度比桥台与隧道段要小,最大刚度差为19.1 kN/mm,最大钢轨挠度变化率约为0.149 mm/m,小于控制值0.300 mm/m,可以保证轨道在过渡区具有良好的动力学性能;列车以300 km/h速度运行时,车体垂向振动加速度最大幅值为0.74 m/s2,小于规范规定的优良等级舒适度车体加速度限值2.45 m/s2。可见,深埋式桩板结构路基用作该桥隧过渡段时可以保证线路良好的平顺性。

(4)桩板结构中长度越长的桩,其桩顶动位移越小,采用变桩长设计有利于桩板结构路基刚度的平顺过渡。