基于廓形打磨的小半径曲线钢轨磨耗控制方法研究

2021-02-03王军平

王军平

(中铁物总运维科技有限公司,北京 100036)

磨耗和疲劳损伤是影响钢轨使用状态最主要的两个因素,直接影响钢轨的使用寿命,尤其在小半径曲线上,往往由于磨耗过限或严重伤病使得钢轨提前下线。小半径曲线上的钢轨侧磨是其中较为突出的问题,每年各路局小半径曲线换轨量中大部分都是由于侧磨到限而换轨。部分线路甚至12~15个月需要换轨一次,上道后运量不足200 Mt即需要换轨,耗费大量的换轨和维修成本。

从工务角度而言,改善钢轨材质,加强养护维修,设置合理的轨距、轨底坡和外轨(曲线上股道)超高,增加线路弹性和钢轨侧面涂油等是减小钢轨磨耗的主要手段[1]。有研究[2-4]指出:给定条件下,在300 m半径曲线上,轨距分别加大或减小5 mm时机车横向力增加14%~17%;合理设置轨底坡可以减小轮轨横向力10%以上,同时轮对冲角也有较大幅度的降低;合理的外轨超高设置可将低速线路上的横向力减小10%~15%;在混凝土轨枕条件下合理的轨道横向弹性的设置对改善轮轨作用也有显著效果;在小半径曲线上使用二硫化钼基脂作为润滑剂对轨道进行润滑时可将钢轨侧磨速率降低40%左右。

近年来,随着钢轨打磨车的引入和大面积推广,通过钢轨打磨和形面控制来减小钢轨磨耗的方法逐渐被铁路部门所认知。国外钢轨打磨技术发展有将近60年的历史,已达到了比较完善的应用阶段,我国钢轨打磨起步于20世纪90年代,技术相对落后[2],钢轨打磨的作用主要可以概括为[5-8]:消除轨道局部不平顺,提高轨道稳定性,减小运行车辆和轨道本身的维修量;消除钢轨既有病害并控制病害的发展,提高轨道的使用寿命;通过改善轮轨黏着和滚动阻力,提高车辆运行安全性。2012年起我国开始推广廓形打磨技术,之后提出了个性化钢轨廓形打磨的理念和实施方法,个性化钢轨廓形打磨的实施能够在控制钢轨磨耗,改善轨道动力学性能,轨控指标和牵引能耗等方面有较好的效果[9]。

本文以某线路300 m半径曲线为例,研究小半径曲线上股钢轨侧磨产生机理、侧磨钢轨廓形打磨的实施方法和对曲线上股钢轨侧磨的影响。

1 小半径曲线钢轨磨耗形态

常见小半径曲线磨耗形态,曲线上股存在较严重的侧磨,曲线下股轨顶垂磨较为严重,轨头扁平见图1、图2。本文所研究小半径曲线钢轨材质为攀钢U75 V淬火60 kg/m钢轨,曲线半径为300 m,轨距加宽5 mm,实际超高为120 mm,缓和曲线长60 m,曲线总长293.6 m,车辆运行限速70 km/h。

图1 曲线上股侧磨钢轨廓形及现场

图2 曲线下股钢轨廓形及现场

2 两点接触磨耗机理

通常认为线路状态、曲线半径、超高、坡度、钢轨材质及加工工艺等是影响曲线上股钢轨侧磨的主要因素[10-11],随着轮轨接触关系和钢轨廓形打磨理念的深入,才慢慢意识到轮轨接触状态对钢轨磨耗等病害的影响,本节就小半径曲线上股轮轨两点接触形态对钢轨侧磨的影响进行分析。

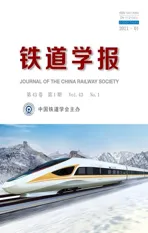

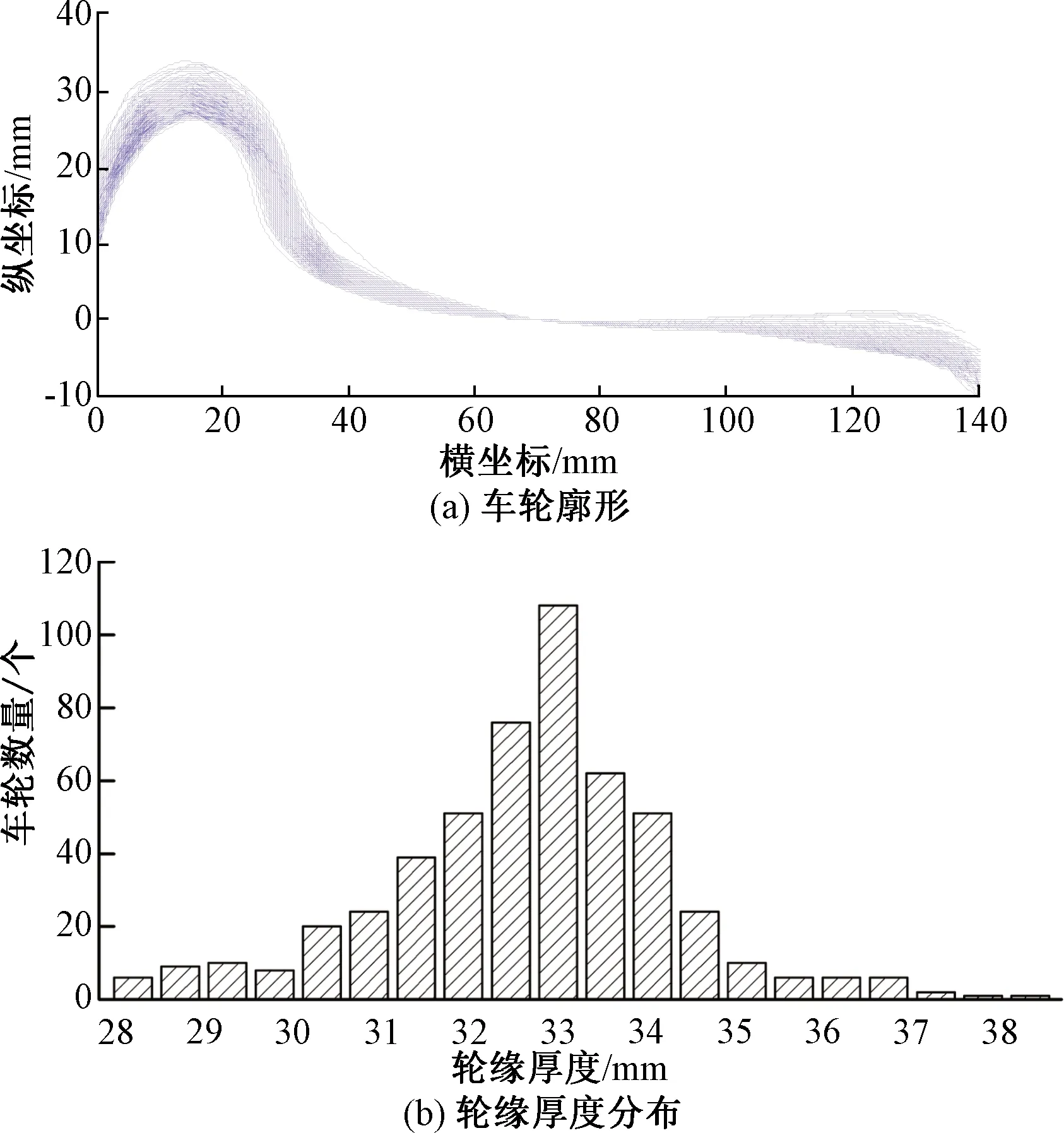

线路上主要运行货车车辆的车轮廓形,见图3(a),由图3(a)可知,所测车轮廓形存在较大差异,轮缘和踏面均存在不同程度的磨耗。所测车轮轮缘厚度的统计结果,见图3(b),由图3(b)可知,轮缘厚度分布范围为28~38 mm,与新LM磨耗型车轮踏面32 mm的轮缘厚度相比存在-4~6 mm偏差,可见随着车辆的运行,车轮廓形存在较大偏差。不同车轮廓形与钢轨作用时会产生不同的接触关系,在小半径曲线上常见的轮轨接触形态,见图4。

图3 实测车轮廓形及轮缘磨耗情况

图4 轮轨常见两点接触形态

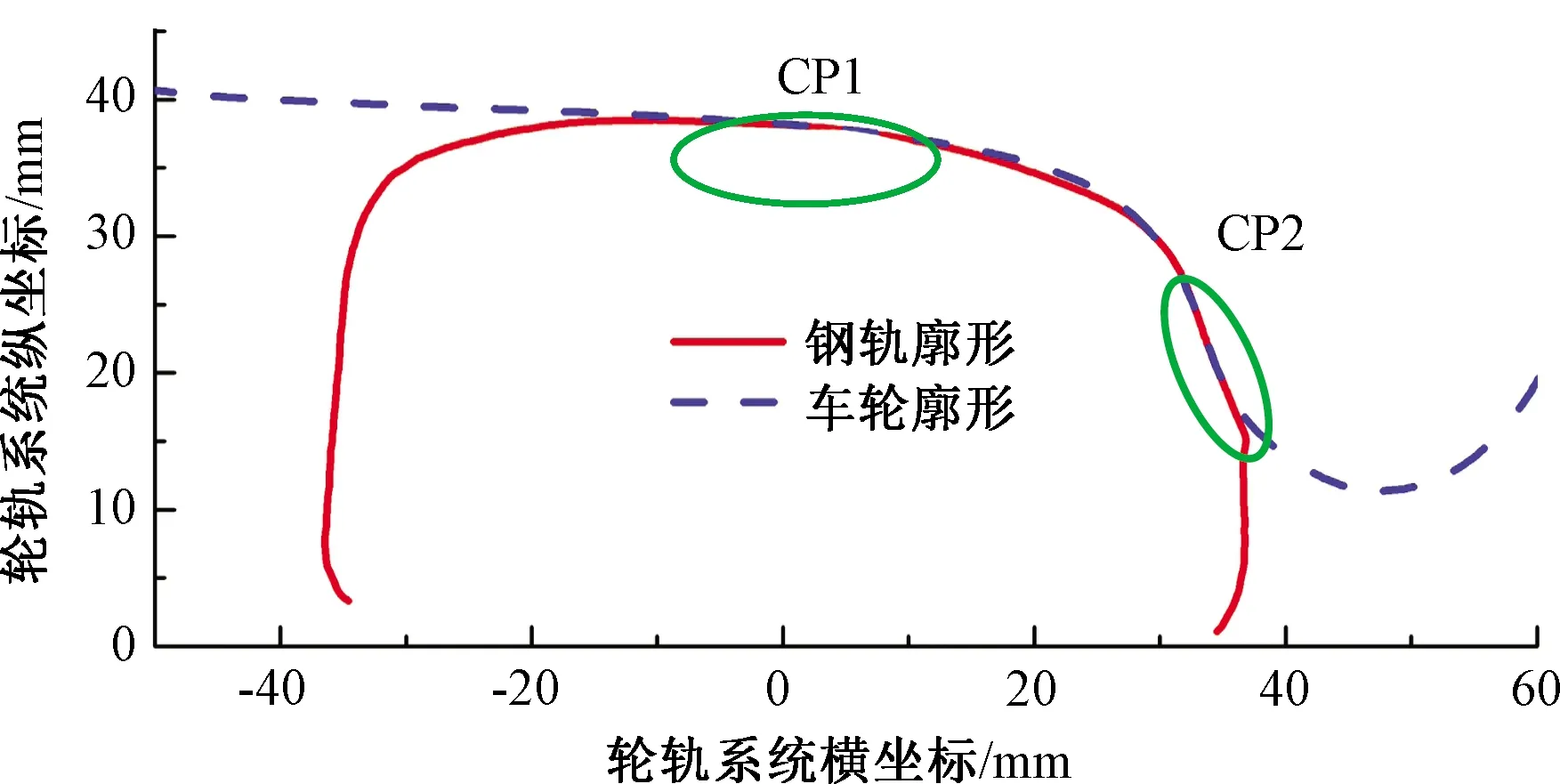

图5 典型两点接触时的纵向蠕滑力导向情况

如图4所示,两点接触形态的出现还与日常钢轨打磨等维护方法的不当有一定关系。由于轨距角处常见钢轨因疲劳伤损引起的裂纹和剥离掉块等问题,因此在打磨时通常会对该区域进行重点打磨,然而,用此类方法打磨后虽然短期内消除了轨距角位置处的钢轨表面伤损,但同时该位置处因过打磨而在轨距角处出现了轮轨接触间隙,即产生了两点接触现象,两点接触形态的出现则会导致在轨侧接触点CP2处出现较严重的磨耗。

图5为在两个接触点相隔较远的典型两点接触形态下,同时考虑曲线上股和下股轮轨接触状态时的导向轮对通过曲线时的纵向蠕滑力情况。由于通过小半径曲线时导向轮对始终相对偏靠曲线上股而远离曲线下股,同时车轮踏面为锥形,因此图5中R2始终大于车轮纯滚动时的半径R,而R3始终小于车轮纯滚动时的半径R,从而在接触点CP2和CP3上会产生方向相反的纵向蠕滑力Fx2和Fx3,Fx2和Fx3会产生力矩,帮助转向架通过曲线[12],此时转向力矩为

M=Fx2·lx2+Fx3·lx3

(1)

但由于曲线上股CP1点的存在,且通过上述分析可知当出现典型两点接触时CP1和CP2上产生的纵向蠕滑力Fx1和Fx2为相反方向,转向力矩表达式修正为

M1=Fx2·lx2+Fx3·lx3-Fx1·lx1

(2)

可见CP1及其产生的纵向蠕滑力会阻碍转向架的曲线通过性能,需要对其进行处理,合理的做法为增加CP1的滚动半径,使其产生的纵向蠕滑力与Fx2同向,此时转向力矩表达式可修正为

M2=Fx2·lx2+Fx3·lx3+Fx1·lx1

(3)

由式(2)、式(3)可见M2>M1,因此对CP1和CP2点滚动半径的修正成为了改善转向架通过曲线时的转向力矩。

由上述分析可知,减小CP2上的轮轨严重磨耗的合理做法为使R1大于曲线上的名义滚动圆半径R。考虑到当R1=R2时曲线上股为一点接触形态,此时不利于轮轨接触应力的控制[13],因此曲线上股合理的廓形控制方法为将两点接触形态变为贴合式两点接触形态,可表述为

(4)

式中:δ为曲线上股允许的贴合式两点接触的最大轮径差。

3 工程实施方法及结果验证

为提高在工程实践中提高贴合式两点接触形态的实现效率和钢轨打磨作业效率,本节提出基于钢轨打磨的简易化曲线上股钢轨廓形控制方法。可概述为:将轨顶和轨侧的CP1、CP2向轨距角移动,曲线上股钢轨由于轨距角和轨距面的磨耗,廓形通常表现为外侧较高,因此在钢轨打磨作业时主要打磨钢轨的外侧,在避免轨距面和轨距角过打磨的同时实现轨距面钢轨廓形弧度与磨耗状态车轮有较好的匹配关系(可通过仿真计算模拟得到),实现两点接触形态向贴合式两点接触的转变。当轨距角处已存在较严重疲劳伤损时,需要增加打磨遍数,在消除既有伤损的同时达到轨距面车轮和钢轨廓形的良好接触关系,见图6。

图6 曲线上股钢轨廓形打磨控制方法

3.1 工程实施方案的理论验证

以NUCARS动力学仿真软件为基础,建立线路常用货车的实参数仿真模型,见图7。模型中线路参数采用实际线路几何参数,车轮廓形采用固定的某磨耗状态车轮廓形,曲线下股钢轨廓形采用相同的60 kg/m新钢轨廓形,分析中变量为曲线上股钢轨廓形,分别采用图6中所示打磨前后钢轨廓形。由于造成曲线钢轨磨耗的主要为导向轮对[14-16],因此分析结果以导向轮对轮轨磨耗指数,导向轮对轮轨接触应力指数和整车轮轨总滚动摩擦阻力主要指标进行说明,其他相关指标趋势与上述指标相类似,因此不再一一罗列。

图7 车辆动力学仿真分析模型

通过曲线时,曲线上股导向轮对轮轨第1接触点(轨顶踏面接触点)和第2接触点(轨侧轮缘接触点)磨耗指数的对比见图8。由图8可知,通过300 m半径曲线时,与打磨前相比,打磨后轮轨第1接触点处磨耗指数有所增加,而第2接触点处磨耗指数有大幅下降,约为打磨前的1/3。对比图8(a)、图8(b)可知,在圆曲线上打磨前第2接触点处的磨耗指数远大于第1接触点处磨耗指数,前者约为后者的4.5倍,而打磨后轮轨第1、2接触点处磨耗指数相当,成1.4倍的关系,且二者数值均远小于打磨前轮轨第2接触点处的磨耗指数。换言之,打磨前主要磨耗发生在轮轨第2接触点即轨侧,而打磨后轮轨第1、2接触点处磨耗指数相当,即轨顶和轨侧磨耗较为均匀。由此可知,该廓形改善方法可有效降低小半径曲线上股道钢轨侧磨耗指数,同时可使钢轨磨耗更为均匀。

图8 曲线上股导向轮对轮轨磨耗指数情况

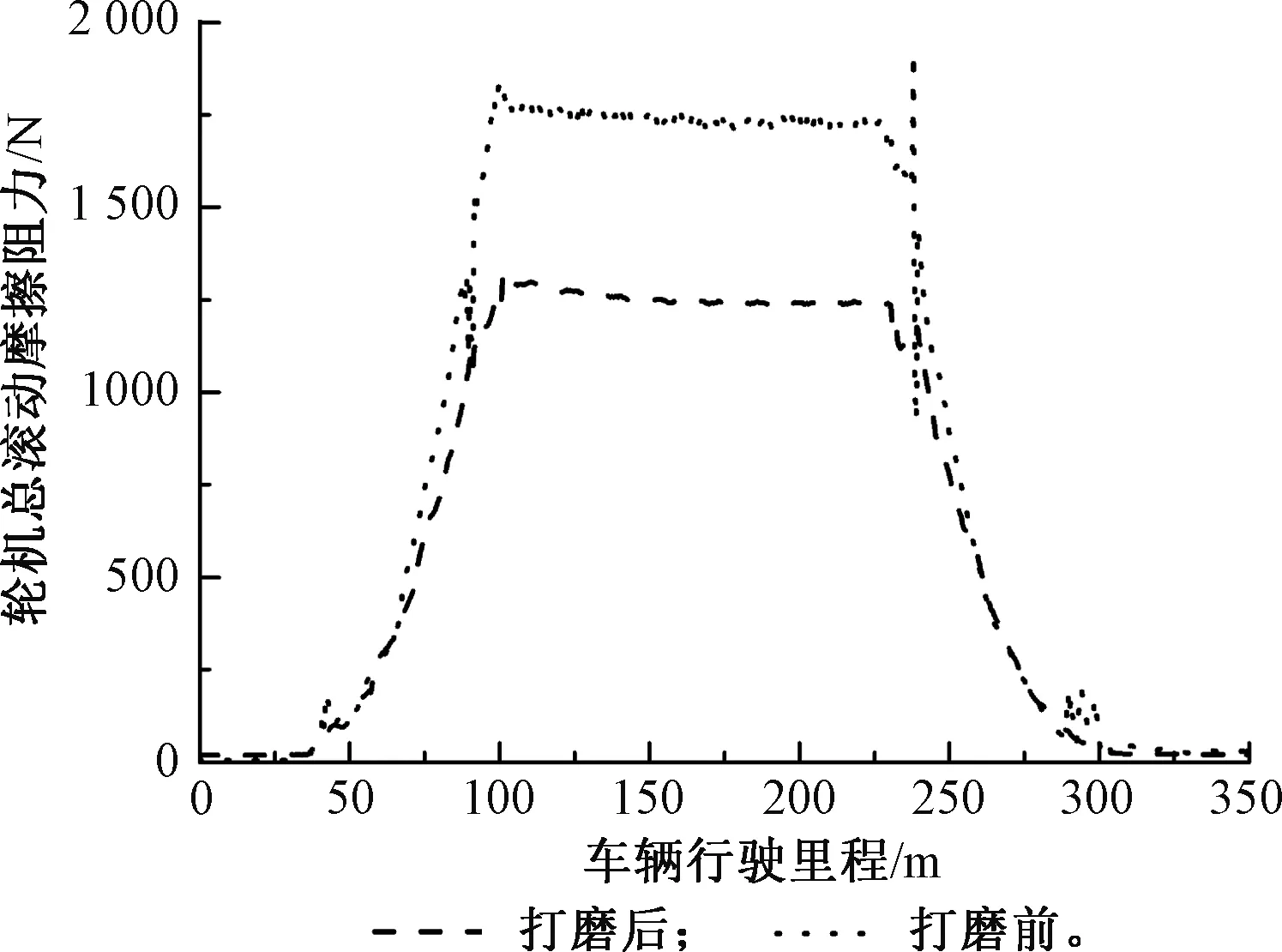

通过曲线时的导向轮对轮轨接触应力指数和整车轮轨总滚动摩擦阻力见图9、图10。由图9、图10可知,打磨后导向轮对轮轨接触应力指数和整车轮轨总滚动摩擦阻力与打磨前相比均有大幅下降,轮轨接触应力的减小有利于钢轨疲劳的控制,滚动摩擦阻力的减小将有助于减小机车牵引载荷,从而减小牵引耗能,从能耗方面获得巨大的经济效益,这与文献[12]中的结论相吻合。

图9 曲线上股导向轮对轮轨接触应力指数

图10 整车轮轨总滚动摩擦阻力

3.2 工程实施方案的现场试验验证

相似线路资料(半径、超高、通过速度、坡度、曲线长等)的300 m半径曲线是否对钢轨进行打磨的对比情况,见图11、图12,初始廓形至磨耗廓形的观测时长为3个月(通过总重约15 Mt)。由图11可知,未按方案打磨(按传统打磨方式打磨)曲线轨侧为主要磨耗区域,而按方案打磨曲线轨距面为其主要磨耗区域,传统的轨侧侧磨位置处钢轨磨耗较小,其磨耗位置与理想的磨耗区域非常吻合。具体的磨耗速率对比见图12,由图12可知,按方案实施曲线有效控制了曲线上股侧磨和垂磨,其中钢轨侧磨速率减小幅值尤为突出,该试验结果与图8中轮轨第1、2接触点处磨耗指数的改善结果相吻合。由此可见,通过设定方案实施可有效控制曲线钢轨磨耗,尤其是侧磨。

图11 是否按方案实施曲线钢轨廓形变化对比

图12 是否按方案实施曲线钢轨磨耗速率对比

4 基于RRD的钢轨打磨目标廓形设计方法

由上述分析可知,通过对转向架通过曲线时的轮轨接触关系的控制可有效控制钢轨磨耗,为提高轮轨接触接触关系控制的合理性,本节从车轮滚动半径差(RRD,表示左右车轮实际滚动圆半径的差值)控制的角度提出钢轨打磨目标廓形设计的方法。设计中为简化计算,将贴合式两点接触简化为一点接触方式进行设计分析,具体实施中可按式(4)的要求将其拓展为贴合式两点接触。

4.1 目标廓形设计方法及求解

在轮轨接触系统中,取钢轨刚体坐标系为总体坐标系,坐标系原点即总体坐标系零点,轮对坐标系原点固定于其质心,定义yrl、zrl、yrr、zrr分别为钢轨上接触点的坐标,定义ywl、zwl、ywr、zwr分别为轮对上接触点的坐标,定义轮对侧滚角为φw,定义左右轮径差RRD为ΔR,ΔR可通过对实测RRD曲线的优化得到,从轮轨接触几何关系可知,对于左侧轮轨接触点为

(5)

s.t.

(6)

若右侧踏面接触点分布已知,则式(5)的所有11个未知量(yw、yrl、zrl、yrr、zrr、ywl、zwl、ywr、zwr、φw、ΔR)中,已知的有:yw、ywr、zwr和ΔR,又由于ywl和zwl中只有一个独立变量,yrr和zrr中只也有一个独立变量,因此剩余的独立变量数仅5个,与5个相互独立的方程正好构成充要的求解条件。

同样对于右侧轮轨接触点为

(7)

s.t.

(8)

若左侧踏面接触点分布已知,则式(7)的所有11个未知量(yw、yrl、zrl、yrr、zrr、ywl、zwl、ywr、zwr、φw、ΔR)中,已知的有:yw、ywl、zwl和ΔR,又由于ywr和zwr中只有一个独立变量,yrl和zrl中只也有一个独立变量,因此剩余的独立变量数仅5个,与5个相互独立的方程正好构成充要的求解条件。

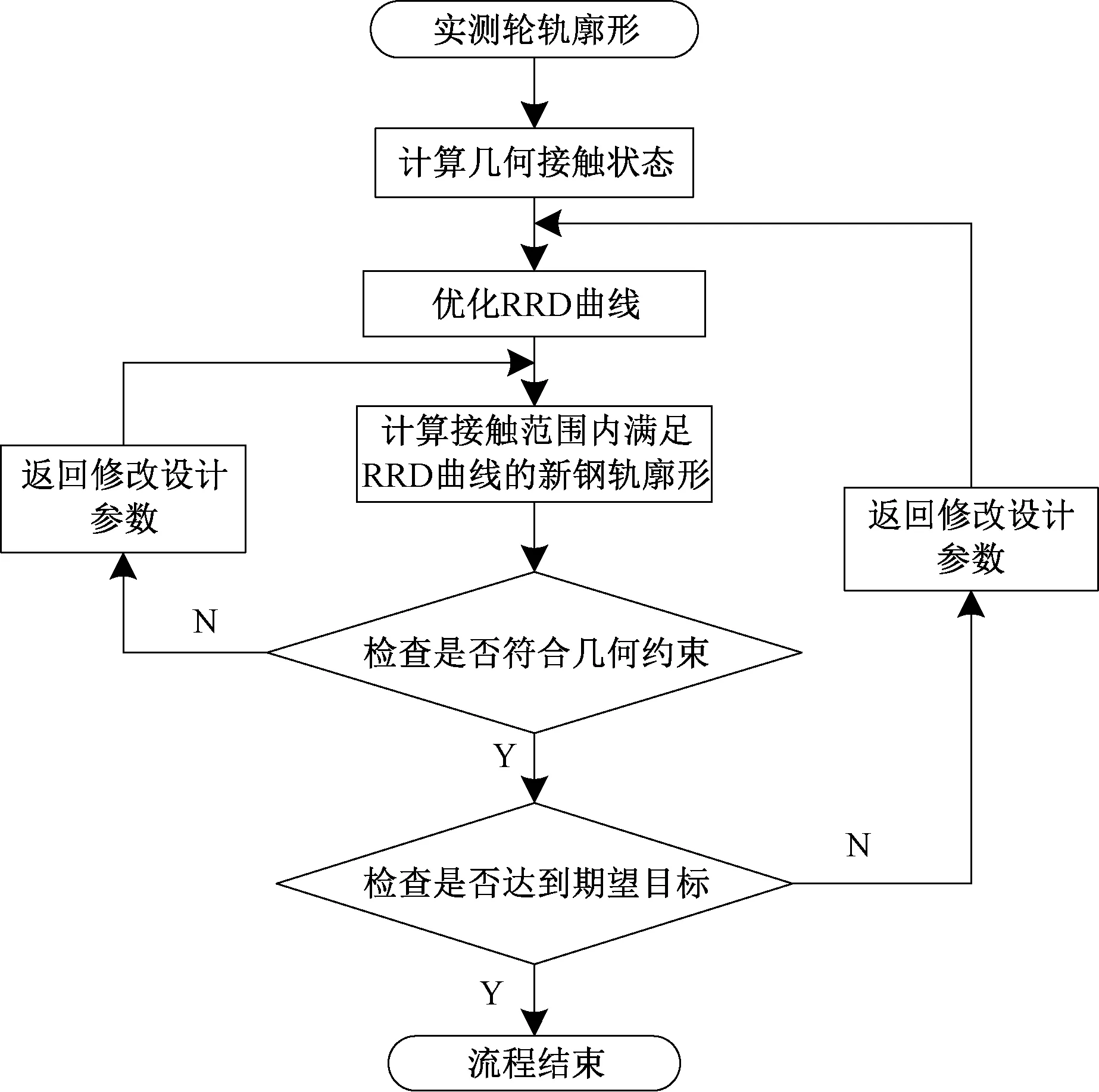

通过计算机仿真和数值积分方法即可进行求解,通过递推求解即可得到理想的钢轨打磨目标型面,仿真分析过程,见图13。

图13 仿真分析流程

4.2 目标廓形的设计范例

本节以某实测线路钢轨和车轮廓形为例对目标廓形的设计进行说明,设计中车轮廓形保持不变,通过对钢轨廓形的重新设计得到与车轮廓形具有良好轮径差曲线的钢轨廓形,其中轮径差曲线的优化由设计人员在廓形设计前完成优化。

图14 曲上股轮轨接触分布情况

钢轨廓形优化设计前后曲线上股轮轨接触分布情况,见图14。由图14可知,经过钢轨廓形设计优化后轮轨接触较为均匀,轨头部分为主要接触区,该部分廓形曲率半径较大,能有效减小轮轨接触应力。此外,轨角处的接触点跳跃现象已完全消失,接触分布整个轨距面,在小半径曲线大轮对横移量的情况下可在曲线上股有效形成贴合式两点接触和局部共形接触,有利于减小轮轨磨耗和控制轮轨接触应力,同时轮径差迅速增大,能有效防止轮对脱轨和提高曲线通过性能。

5 结论

本文对小半径曲线上股轮轨两点接触侧磨机理进行了分析,提出了现场钢轨打磨实施方案并对其合理性进行了验证,并以此为基础提出了基于RRD的钢轨打磨目标廓形设计方法,通过研究可得到如下结论:

(1)轮轨两点接触形态及轨侧接触点的大切向力是导致小半径曲线钢轨侧磨严重的主要原因之一。

(2)在打磨过程中要将两点接触形态转化为贴合式两点接触形态,贴合式两点接触能够有效提高滚动半径差,提高通过曲线时的转向力矩并减小轨侧钢轨磨耗。

(3)轮轨接触形态的改善能够大幅减小轨侧轮轨接触点的磨耗指数,同时适当增加轨面接触点处的磨耗指数,使二者更接近,从而有效改善钢轨的磨耗状态,现场试验结果与理论分析结果能够较好地吻合。

(4)基于RRD的钢轨打磨目标廓形能够有效改善轮轨几何接触关系,消除轨距面处的接触点跳跃现象,在小半径曲线大横移量时较好地形成贴合式两点接触和轨距面的局部轮轨共形接触,在减小轮轨磨耗的同时有效控制轮轨接触应力。