高速动车组构架横向失稳问题仿真分析与试验验证

2021-02-03罗世辉许自强马卫华董孝卿邬平波

王 晨,罗世辉,许自强,马卫华,董孝卿,邬平波

(1. 西南交通大学 牵引动力国家重点试验室, 四川 成都 610031;2.石家庄铁道大学 机械工程学院,河北 石家庄 050043;3.中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081)

轨道车辆的失稳是指车辆以较高的速度在平直轨道上运行,某一振动类型的振幅随着时间的延续而不断扩大,这时车辆振动加剧、运行平稳性降低、车轴横向力增大,并伴随着较强烈的蛇行运动[1-3]。高速列车运行中发生失稳,将会对线路造成严重损伤,同时影响到列车的运行安全。因此,防止车辆失稳是高速列车研究中急需关注的问题。

早在18世纪Kingel[4]已经提出车辆蛇行失稳的定义;Wickens[5]重点研究了磨耗轮对蠕滑和轮轨锥度与构架稳定性之间的关系;Cooperrider等[6]将修正后的非线性横纵向蠕滑力移入

轮对失稳的研究中;True等[7]提出使用非线性临界速度方法给车辆失稳定性,并给出了非线性临界速度的计算方法;Polach[8-9]等提出了基于分岔理论的平稳性评价标准;Schupp[10]使用延续算法与多体动力学软件相结合,能够快速有效地研究复杂车辆系统非线性稳定性问题;Zboinski等[11]研究了轨道车辆在通过曲线线路时车辆稳定性,并提出相应判定标准;Choi等[12]研究了蠕滑和蠕滑力与第一、第二悬挂系统参数的关系,使用直接数值积分算法,通过Hopf分岔计算了车辆极限环失稳点;Medhi等[13]研究了抗蛇行减振器参数对车辆稳定性影响,在Hans等的基础上,以两轴转向架为例分析了蠕滑力和轮轨接触非线性特性,指出轮缘接触非线性会显著增大转向架蛇行运动。

周清跃等[14]基于现场实验分析,提出等效锥度偏大是动车组在某些区间发生构架失稳的原因;孙丽霞[15]研究了高速动车组非线性蛇行运动的极限环分岔特性,并针对车辆蛇行运动稳定性关键影响因素,展开了轮轨接触与悬挂参数的合理匹配关系研究;梁树林等[16]研究了高速动车转向架非线性因素对车辆横向稳定性影响,并评价了几种不同踏面与60 kg轨道匹配性能;朴明伟等[17-18]提出一种基于轮轨匹配的车辆横向稳定性分析新方法,并通过抗蛇行减振器大阻尼抑制蛇行配合频带吸能机制获得更大的安全稳定裕度。陶功权等[19]在轮轨非赫兹滚动接触和材料摩擦磨损理论基础上,研究车轮磨耗对车辆横向运动稳定性的影响,提出车轮型面磨耗寿命的判断条件;曾京、董浩等[20]通过推导系统数学模型的Hofp分岔点来寻找非线性系统的耦合振动点以及耦合振动频率,运用代数特征根方法对整车的Hofp分岔点进行精确分析,使用范式法证明两类简单轮对模型分别产生不同分岔类型的原因;张卫华等[21]从车辆结构和系统悬挂参数出发,基于车辆灵敏度分析对控制策略提出了一种合理的遏制车辆蛇行失稳的方法。

本文针对我国高速动车组横向失稳报警问题,根据高速动车组转向架结构以及轮轨接触特点,构建了高速动车组多体动力学模型,通过试验分析与动力学仿真相结合的方法,研究轮轨磨耗对构架横向加速度报警的影响。

1 横向报警问题调研

自2008年高速铁路投入运营以来,装有构架横向加速度报警装置的某型动车组先后在京津城际、武广高铁出现动车组构架横向加速度报警情况[22]。特别是2014年以来,随着运行里程的增加,在京津城际、武广、哈大、京沪等线路运行过程中,出现构架横向失稳报警的次数急剧增加。以广州某动车所为例,该所所辖51列动车组在3个月内有40列出现过构架横向失稳报警的问题,基本可以排除偶发因素。经检测车辆构架上安装的横向加速度传感器功能正常,未出现虚警问题。

随后对车辆检修过程中,发现部分踏面出现了严重下凹磨耗问题。使用轮对踏面外形测量仪测量磨耗踏面(见图1),测量对象为发生横向报警的车辆(运行26万km),发现踏面出现明显的凹磨情况(见图2),与标准踏面进行对比,轮对的凹磨深度达到0.69 mm。在此后的检修过程中陆续对车辆踏面进行镟修,一定程度上缓解了报警事件发生次数,然而轮对旋修周期也降低到20万km左右。通过获得的轮对踏面外形进行分析发现,凹磨踏面磨耗区域主要集中在滚动圆附近,磨耗中心约为2.5 mm,轮缘磨耗较为轻微。同时对失稳区间磨耗钢轨外形进行测量,现场实测钢轨在轨距角位置也发生了严重的磨耗,见图3。

图1 现场测试踏面外形

2 动力学性能分析

2.1 动力学模型

为研究高速动车构架横向失稳的原因,建立了高速动车组动力学模型。一系悬挂包括一系钢弹簧、垂向减振器、轴箱转臂定位,二系悬挂包括空簧、抗侧滚扭杆、横向减振器、垂向减振器、抗蛇行减振器、横向止挡,牵引方式采用Z字形牵引杆。考虑减振器、横向止挡等的非线性特性,车辆主要参数见表1。计算工况为满载工况,轮对滚动圆半径0.445 m,轨底坡1∶40,轨距1 435 mm,轮对内侧距1 353 mm,踏面采用现场跟踪测试磨耗的LMC踏面。轨道激扰采用实测轨道不平顺样本。

图2 车辆凹型磨耗轮对外形

图3 轨距角磨耗钢轨外形

为验证动力学模型准确性,仿真分析采用严重凹磨踏面分布,通过钢轨打磨区间和钢轨严重磨耗区间工具横向振动情况,并与实测试验数据进行对比,见图4。在2种工况下仿真数据与试验数据基本相吻合,说明构建的动力学模型基本能够反应车辆动力学性能。

表1 车辆主要参数

图4 现场实验数据与仿真结果对比

2.2 踏面磨耗对车辆稳定性影响

2.2.1 轮轨接触关系分析

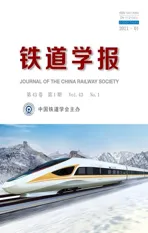

磨耗轮对-磨耗钢轨、镟修轮对-打磨钢轨、磨耗轮对-打磨钢轨、镟修轮对-磨耗钢轨的等效锥度曲线见图5,从图中可明显发现,磨耗轮对-磨耗钢轨对应的3 mm位移处名义等效锥度校其他情况要大,磨耗轮对-打磨钢轨次之,镟修轮对-打磨钢轨名义等效锥度最小。LMC镟修轮对与磨耗、打磨钢轨匹配的等效锥度曲线曲率整体变化较平缓,且3 mm位移处等效锥度曲线斜率均为正。LMC凹磨轮对与磨耗钢轨匹配的等效锥度曲线变化最为明显,较其他轮轨接触的等效锥度大,而且曲线负斜率现象非常突出,对分岔构型有很大影响。磨耗轮对与打磨钢轨配合等效锥度曲线也呈现负斜率情况,而且较镟修轮对对应的2种等效锥度要大得多。

图5 轮轨接触等效锥度

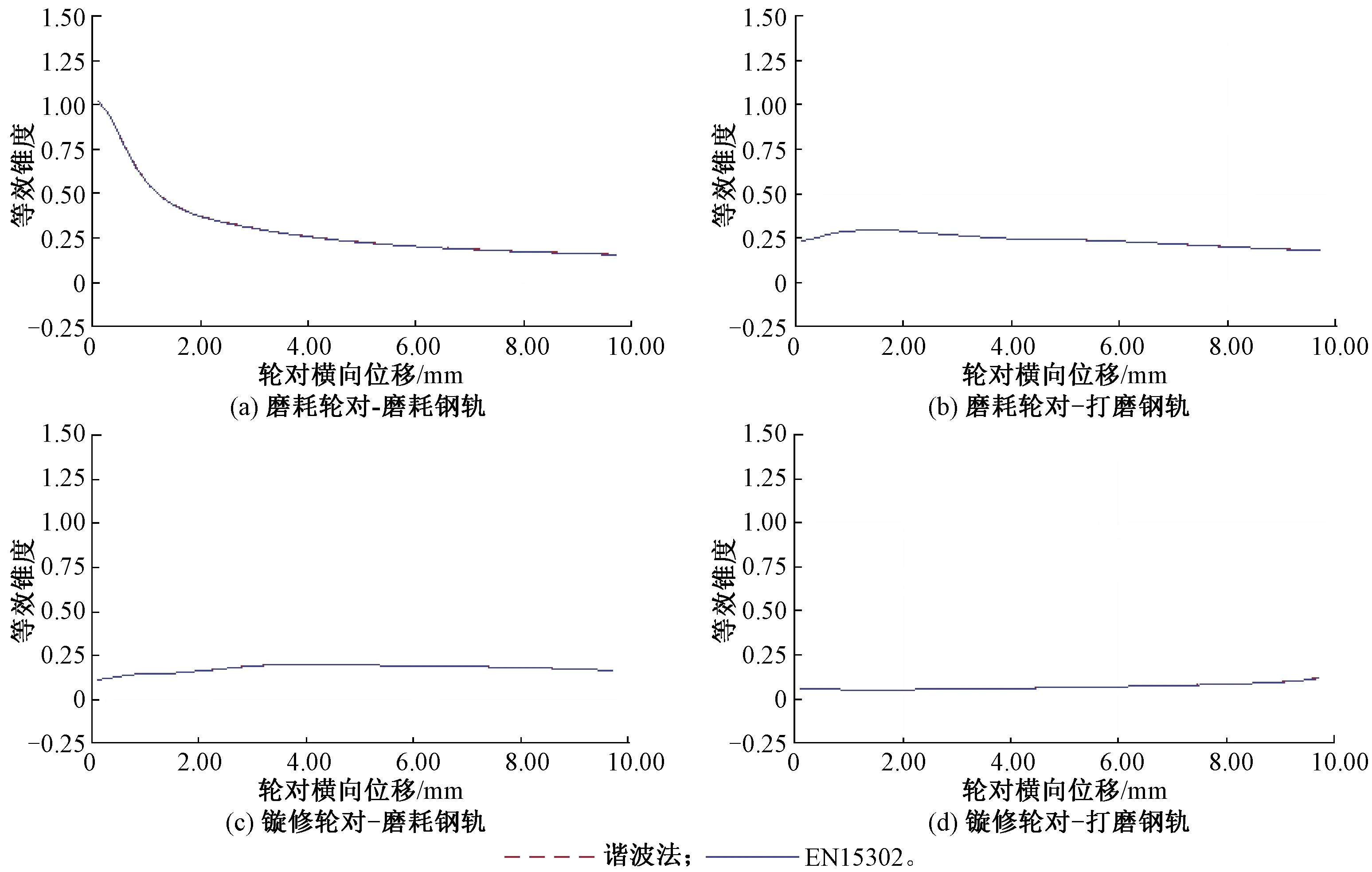

上述4种轮轨匹配模式轮轨接触几何关系见图6。从图6中可明显发现,对于镟修踏面在滚动圆附近轮轨接触点呈现均匀分布,随着轮对横移接触点均布。而对于凹磨踏面由于凹磨部分曲率小于钢轨自身曲率,导致钢轨无法与凹磨部分接触,当轮对在钢轨表面发生横向移动的时候,轮轨接触点在凹磨部分的两侧发生跳跃。由于轮对横移过程中凹陷部分会产生类似于轮缘作用,随着凹磨深度和宽度加剧,接触点逐渐在凹磨区域两侧集中,而且中间间隔宽度逐渐加大,当接触点在两侧间跳跃时极易发生轮轨间冲击,因此也称这种现象为假轮缘效应[23]。磨耗轮对-磨耗钢轨匹配时轮对上轮轨接触点与轮对外形关系见图7,从图7中可以看到轮轨接触区间主要集中在凹磨区域两侧,随着轮对横移A点和B点之间会发生跳跃,由于镟修踏面采用新设计的薄轮缘外形,轮轨间隙较大,因此轮对横向位移较大时才会与轮缘发生接触。

图6 轮轨接触几何关系

图7 轮对上轮轨接触点区域

2.2.2 轮轨磨耗对车辆非线性稳定性的影响

以往对车辆稳定性进行判定多采用线性化模型,即将非线性因素线性化后,计算模型的常系数线性微分方程组,然后利用特征值判断系统稳定性。但是线性化模型只能对平衡点附近局部稳定性进行分析。而如果要对系统全局稳定性进行分析就必须构建非线性动力学模型。为此国内外专家学者对轨道车辆非线性稳定性进行大量研究,本节主要针对轮轨磨耗车辆Hopf分岔稳定性进行研究。

铁道车辆蛇行运动是一种强烈的非线性自激振动,由于轮轨间非线性接触关系,轮对运动过程中会出现Hopf分岔和极限环运动。在车辆系统动力学中常使用非线性微分方程对车辆动力学行为进行分析

(1)

(2)

方程中参数a与平衡解X是相关的,随着a值变化,平衡解X会出现由稳定状态转变为不稳定状态,即失稳情况,此时系统会出现分岔现象。如果a为车辆速度,此时的速度a即为车辆临界速度,车辆临界速度一般存在于车辆高速运行情况下,当车速超过临界速度,系统出现分岔情况,由稳定状态转入不稳定状态。当参数a变化达到某些临界值的时,系统状态发生极大的变化,这种变化即被称为分岔(bifurcation)。一般情况下分岔稳定性满足下式

(3)

(4)

车辆系统的Hopf分岔构型有多种,而正常速度下轮对非线性蛇行主要由以下几种分岔构型:

亚临界分岔构型,见图8(a),分岔发生在自变量小于分岔点之前,正常轮轨磨耗情况多为亚临界分岔。但是该构型一旦发生蛇行失稳,容易导致轮对大幅度横向移动,进而发生轮缘贴靠影响到车辆安全运行。

超临界分岔构型,见图8(b)、图8(c),分岔发生在自变量大于分岔点之后,新轮新轨条件下超临界分岔较为少见,多发生于运行里程较长的严重磨耗轮轨情况下。该构型下发生失稳时轮对横向位移随着速度增大逐渐增加,不会出现瞬时大幅值轮对横移。

图8 典型分岔构型

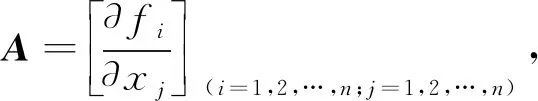

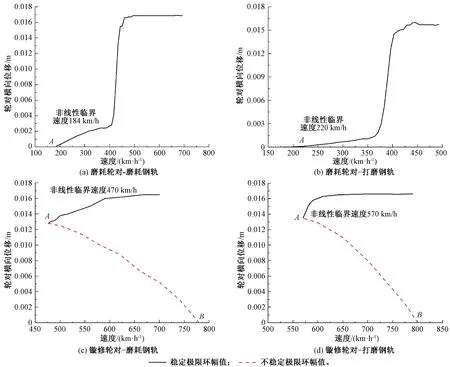

不同磨耗轮轨对应的4种匹配条件下的分岔构型图和对应的非线性临界速度见图9,纵坐标表示不同速度下轮对稳定的平衡位置,横坐标表示轮对速度曲线,极限环消失的分界点对应的速度即为车辆非线性临界速度。图9(a)、图9(b)为磨耗轮对与磨耗钢轨、打磨钢轨匹配获得超临界分岔构型图,图中A点对应的即为轮对横移收敛为0时车辆非线性临界速度。在该构型情况下车辆失稳是一个渐变过程,能够帮助及时发现问题。图9(c)、图9(d)为镟修轮对与磨耗钢轨、打磨钢轨匹配获得亚临界分岔构型图,图中轮对横移极限环消失位置A即为亚临界构型图对应非线性临界速度。在该构型下车辆加速过程中失稳是一个突变的过程,会直接影响到车辆正常运行,值得注意。

图9中磨耗轮对-磨耗钢轨非线性临界速度为184 km/h,磨耗轮对-打磨钢轨非线性临界速度为220 km/h;镟修轮对-磨耗钢轨非线性临界速度为470 km/h,镟修轮对-打磨钢轨转向架非线性临界速度达到570 km/h。磨耗轮对与磨耗钢轨对应的转向架运行稳定性明显降低,已经无法满足动车组最大运行速度250 km/h的要求。

图9 不同磨耗轮轨分岔构型

2.2.3 构架横向加速度

采用TB 10761—2013《高速铁路工程动态验收技术规范》[24]规定的构架横向加速度方法评价轮轨型面磨耗后对车辆横向运动稳定性的影响,按照标准对构架横向加速度进行0.5~10 Hz带通滤波,观察是否出现连续6个超过8 m/s2波峰。图10分别给出镟修轮对-打磨钢轨、磨耗轮对-磨耗钢轨和镟修轮对-磨耗钢轨、磨耗轮对-打磨钢轨条件下构架横向加速度时间历程。按照标准在镟修、打磨过的轮轨对应构架横向加速度值未超过标准所规定的值,而在车辆运行里程超过26万km后磨耗轮对配合磨耗钢轨对应的横向加速度虽然未出现6个连续的峰值,但其幅值已经超过标准所规定的限制值。磨耗轮对-打磨钢轨对应构架横向加速度幅值在4 m/s2左右,镟修轮对-磨耗钢轨对应构架横向加速度幅值约为2.3 m/s2,而镟修轮对-打磨钢轨对应构架横向加速度小于1 m/s2,均远小于标准规定限值。

图10 不同轮轨磨耗构架横向加速度

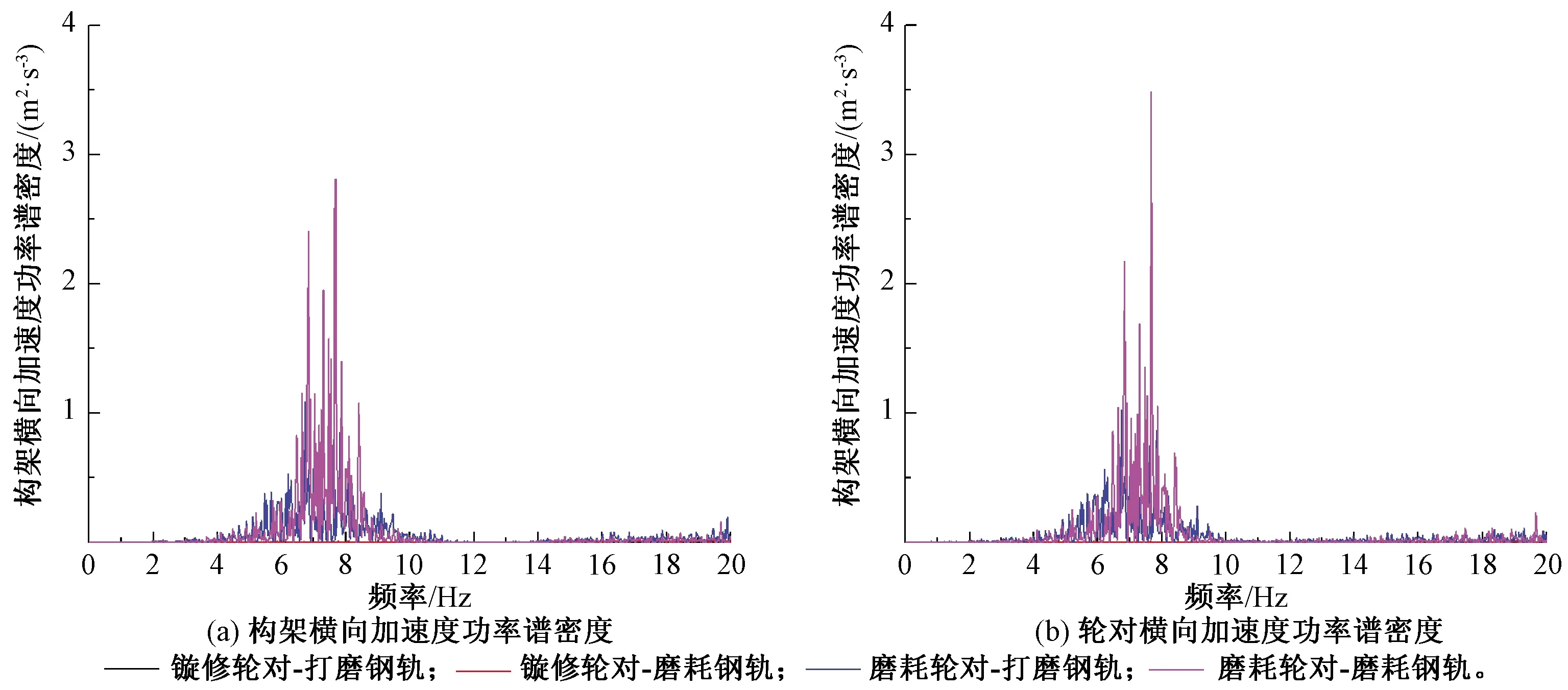

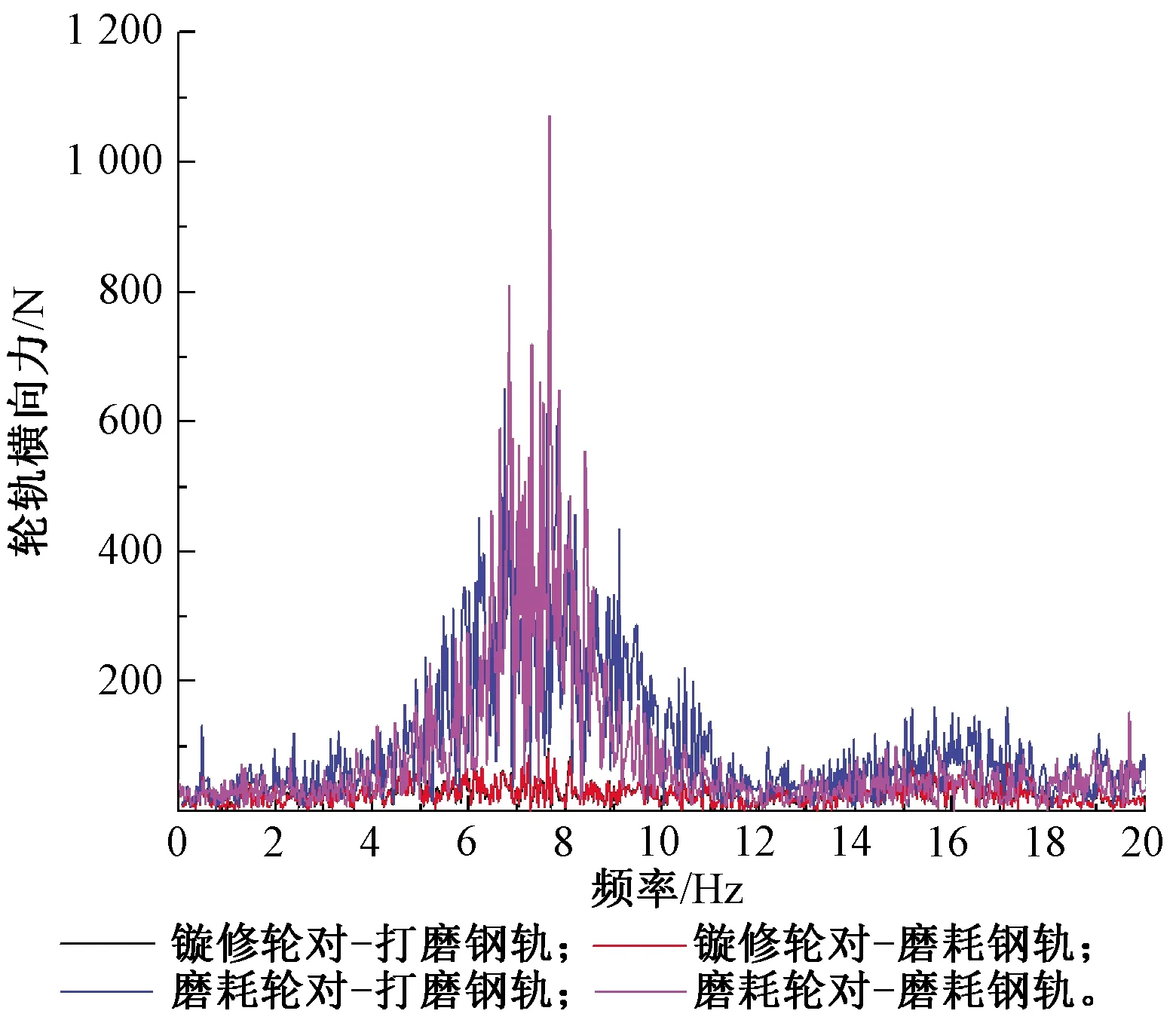

在标准中特别关注构架10 Hz以内的低频振动情况,为此特别针对构架低频区间横向振动频率分布进行分析。图11(a)所示镟修轮对对应的构架横向振动主要分布在6~8 Hz频段内,正好为标准规定的敏感区间,打磨钢轨能够减小功率谱密度幅值但不能彻底消除该频段下的振动情况,而轮对镟修后该频段振动峰值基本消除。分析图11(b)轮对横向加速度功率谱密度及图12轮轨横向力频谱图,发现凹磨踏面对应的轮轨横向力即分布在6~8 Hz区间内,直接影响到6~8 Hz频率范围内轮对横向振动加速度峰值。

磨耗轮对-磨耗钢轨匹配踏面上轮轨接触点横向位移曲线及频谱图见图13。运行过程中轮轨接触点在踏面-20~15 mm区间内移动,按照图6所示该区间正好位于凹磨区域两侧。而对应的轮轨接触点频谱图与上文轮轨横向力频谱图峰值频率范围也是相对应的。在该频段里存在的3个主要峰值均能与构架横向加速度峰值对应,因此构架横向加速度超标极有可能是由于踏面凹磨导致6~8 Hz振动通过轮对传递给构架的。

2.2.4 抗蛇行减振器阻尼对构架横向加速度影响

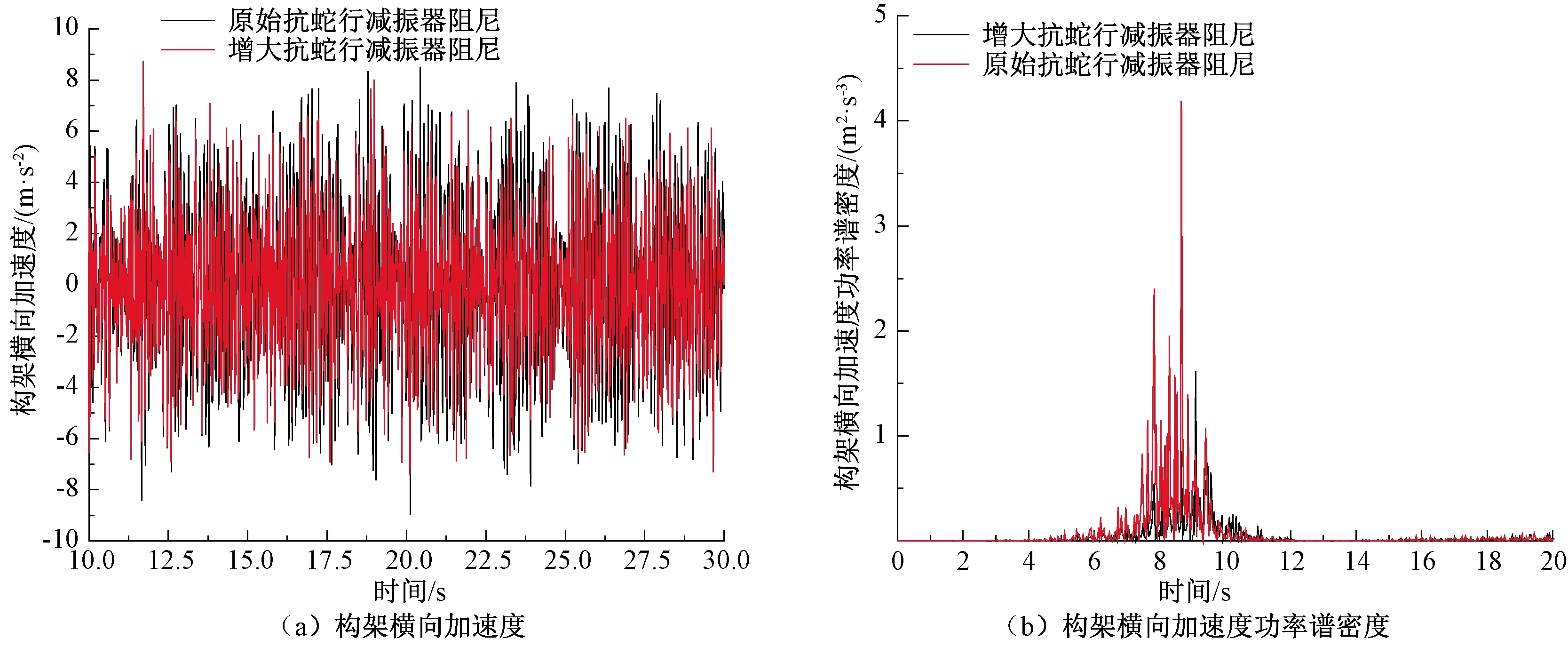

抗蛇行减振器是抑制车辆失稳的重要元件,以往现场经验表明抗蛇行减振器参数取值不当将极大地影响到其性能的发挥。在论文[25]中曾提到在一定范围内通过改变抗蛇行减振器阻尼来达到抑制车辆蛇行失稳的目的。因此本文专门通过增加抗蛇行减振器阻尼来分析构架横向加速度变化情况。原始阻尼值和增大后构架横向加速度时间历程以及功率谱密度见图14。增大抗蛇行减振器阻尼后20 s时间里,构架横向加速度超过7 m/s2峰值仅有7次,而原始阻尼值超过7 m/s2峰值达到36次,横向加速度有效值也从3.2 m/s2降低到2.54 m/s2。同样的构架横向加速度功率谱密度也有极大的改善。但是抗蛇行减振器阻尼不仅与车辆蛇行运动有关还关系到其他动力学指标,因此在数值的选择上还要综合考虑到其他指标。

图11 构架与轮对横向加速度功率谱密度

图12 轮轨横向力频谱图

3 试验方案

3.1 试验条件

3.1.1 试验车辆

图13 磨耗轮对-磨耗钢轨匹配踏面上轮轨接触点横向位移曲线及频谱图

为研究车辆失稳原因,专门在试验动车组上安装失稳检测装置。失稳检测装置适用于最高运行速度350 km/h,最高试验速度385 km/h的动车组,用来监测高速动车组转向架状态,具有检测转向架横向失稳及时报警并记录实时状态功能。失稳检测装置主要由失稳检测主机与失稳检测装置传感器组成,失稳检测加速度传感器位于构架纵梁一系钢簧上方。测试编组为8辆编组,动车组运营速度为250 km/h,在测试过程中传感器安装在1车构架上,全程记录测试数据。

3.1.2 试验线路条件

本次试验运行线路为某发生构架失稳高铁线路,其中在该失稳区间段曾数次出现构架报警,因此重点关注该路段。为此对失稳区段进行了线路调研并对车辆轮对踏面进行现场检测,调研结果如下:

该区段钢轨磨耗情况以轨距角磨耗为主,宽度在20~30 mm,而且有一定的偏移量,在轨距角位置有明显的磨耗情况,见图15(a)。为了对比分析钢轨磨耗对车辆构架横向平稳性影响,专门使用轨道打磨车对该区段上行线进行了打磨,打磨后的轨道见图15(b)。

图14 增大抗蛇行减振器阻尼后构架振动情况

图15 现场调研钢轨照片

3.1.3 试验过程

为分析轮对镟修与钢轨打磨对构架横向加速度的影响,现选择同一列动车组在高铁构架横向失稳区段上行线以及与之相邻的下行线钢轨打磨区(该区段下行线钢轨刚完成打磨)进行试验,分析振动波形和频谱。然后对轮对进行镟修再次通过该区段,分析轮对镟修后的构架振动波形。

图16 不同轮轨匹配对应构架振动波形

3.2 试验结果及分析

3.2.1 高铁动车组振动测试结果

图16、图17为凹磨轮对镟修前后动车组以250 km/h速度通过试验区段时构架横向加速度的波形图与频谱图。结果显示:轮对镟修前构架横向加速度分别达到8.5 m/s2(磨耗钢轨)和4.5 m/s2(打磨钢轨),振动加速度峰值频率范围约为6~8 Hz,与上文仿真分析获得构架横向加速度峰值频段相对应。轮对镟修后,磨耗钢轨对应构架振动加速度幅值降低至2.68 m/s2(磨耗钢轨)和0.9 m/s2(打磨钢轨),而且新镟修轮对的动车组构架横向呈无规律振动且幅值很小,在10 Hz范围内没有主频。打磨钢轨前后构架横向振动幅值显著降低,但构架横向依然存在6~8 Hz区间内小幅的周期振动。通过试验发现镟修轮对能够有效抑制构架敏感频率范围内振动加速度,缓解构架报警情况。而打磨钢轨能够在一定范围里降低加速度的幅值,但不能解决敏感频率区间振动问题。

图17 不同轮轨匹配构架振动功率谱密度

3.2.2 动车组不同速度级振动性能对比

针对不同速度对构架振动加速度影响问题,选择镟修后运行30.2万km的车辆,对比相同线路不同运行速度下构架的振动数据。

同一辆动车组在相同线路以不同速度级运行时散点图对比见图18,不同速度级构架横向加速度最大值波形图对比见图19。从上述图形可知:动车组构架横向加速度在速度250 km/h时最大值为8.1 m/s2,平均为2.3 m/s2,在速度200 km/h时最大值为5.2 m/s2,平均值为1.7 m/s2。试验中构架横向加速度在250 km/h时的波形图明显大于在200 km/h时的波形图。经过试验研究发现,通过失稳区间适当的降低运行速度能够有效降低构架横向加速度幅值,避免构架报警情况发生。

图18 不同速度级构架横向加速度散点对比

图19 不同速度级构架横向加速度波形图对比

4 结论与展望

(1)通过现场调研失稳车辆,发现报警转向架车轮出现了不同程度的车轮凹磨现象,轮对磨耗主要集中在滚动圆附近,轮缘处磨耗较小。同时对失稳区间钢轨外形进行测量,发现失稳区段钢轨异常磨耗现象比较突出:报警线路区段钢轨廓形主要为长期未打磨造成的轨距角磨耗钢轨,图形对比显示长期未打磨钢轨与标准钢轨廓形差距较大。

(2)为分析车轮镟修与钢轨打磨对构架横向加速度的影响,选择同一列动车组在构架横向失稳区段与之相邻的钢轨打磨区段进行实车添乘试验,然后再对试验动车组轮对进行镟修再次通过打磨区段,分析获得的振动波形和频谱图。结合现场实测轮轨外形,分别仿真不同轮轨匹配关系下车辆振动特性,发现构架振动峰值区间集中在6~8 Hz,按照标准低于10 Hz的低频振动正是构架敏感区间。而凹磨踏面对应的轮轨横向力以及轮对横向加速度振动峰值区间恰好集中在6~8 Hz,因此构架异常振动很有可能来源于该频域内凹磨踏面轮轨冲击。轮对镟修后构架振动加速度幅值明显降低,6~8 Hz之间振动明显得到抑制,钢轨打磨以后构架横向加速度得到一定降低,但仍有该频率区间峰值。

(3)通过现场试验与仿真分析发现,长期未维护造成的踏面凹磨是造成构架失稳主要原因,钢轨长期未打磨造成的轨距角磨耗进一步加剧了构架振动情况。对于报警车辆,通过轮对镟修使得他们外形恢复至设计尺寸,可以有效缓解构架报警问题。在通过长期未打磨钢轨路段,动车组在运行过程中应适当降速运行能缓解构架失稳发生情况。

(4)构架失稳情况的发生,一方面是踏面凹型磨耗产生的,另一方面车辆走行部参数特别是抗蛇行减振器阻尼参数也对车辆稳定性有着重要的影响。

在下阶段研究中主要集中于2个部分:一个是抗蛇行减振器参数对构架横向稳定性影响研究;另一个主要关注走行部参数对踏面凹型磨耗的影响。