旋挖钻机主卷扬势能回收系统动态特性研究

2021-01-27陈俊,江伟,何林

陈 俊,江 伟,何 林

(六盘水师范学院矿业与土木工程学院,贵州 六盘水 553004)

1 引言

主卷扬系统是旋挖钻机的主要工作机构,在进行作业时需要反复的抬高和降低,由于旋挖钻机主卷扬结构具有较大的重力势能,下放过程中大部分能量都以热能的形式消耗在液压系统中,不仅造成了能量的浪费,同时也对加大了液压系统的热负荷,并且影响了散热系统的散热效果。针对此种情况,学者们提出了很多具有针对性的解决方法。文献[1]设计了势能回收节能系统,发现主卷扬下降85m 时能节能57.3%。文献[2]研究发现全局功率匹配控制策略相比恒功率控制节省燃油约6%。文献[3]分析了基于功率极限负荷前馈控制的旋挖钻机发动机CAN 总线数据,避免发动机掉速提高燃油利用率。文献[4]为了回收旋挖钻机在回转过程的制动能量,设计了包括二次调节元件和液压蓄能器的能量回收系统。文献[5]设计了基于主轴转速反馈的PID 控制算法的钻机二次调节系统。文献[6]开发了一种调节主卷扬马达排量、发电机控制扭矩以及节流阀开口度的控制策略。综上所述,尽管不同学者提出了不同的结构方案,但是没有对应用于主卷扬势能回收系统的实际性能进行具体的研究。为了减少发动机的燃油消耗量,以某型号旋挖钻机主卷扬传动机构为研究对象设计了一套势能回收系统,将釆用二次元件泵和蓄能器引入到势能回收系统中,建立了主要元件的数学模型和势能回收系统的一维机-液耦合仿真模型,并设计了逻辑门限控制策略,通过仿真模拟了节流孔径、弹簧刚度对平衡阀性能的影响,分析了蓄能器的工作性能,研究了势能回收系统的动态特性和发动机的节油效果,研究结果对于优化势能回收系统结构,提高液压系统的稳定性具有重要意义。

2 主卷扬势能回收液压系统

2.1 工作原理

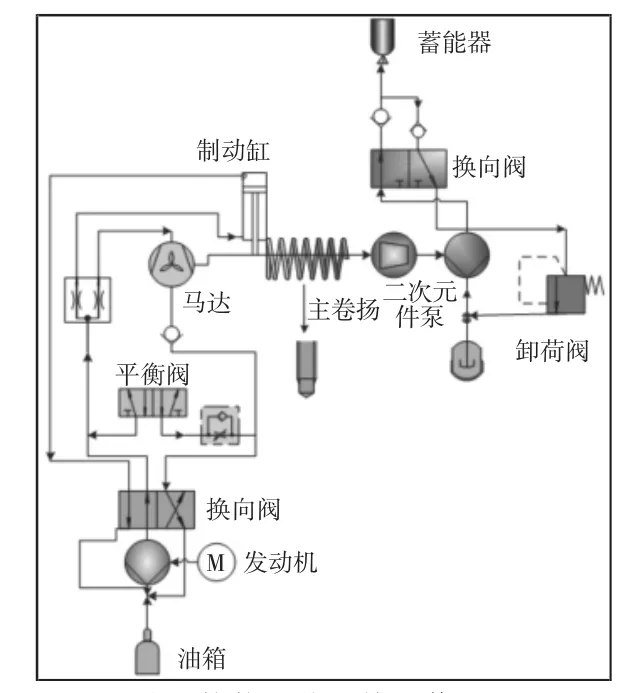

旋挖钻机的主卷扬传动系统主要进行上升和下降两种工作过程,其中一条油路通过控制三位四通电磁换向阀将从主泵流出的液压油引入到主卷扬马达制动液压缸中,从而解除制动;另一条油路进入平衡阀推动阀芯右移,液压油推动马达旋转,主卷扬开始下降;主卷扬下放过程中驱动二次元件泵,将泵出的液压油经过二位二通阀和单向阀后流入蓄能器中储能;当主卷扬系统进行提升作业时,液压油进入主卷扬马达左腔,同时,经节流阀推动平衡阀阀芯左移,主卷扬马达经过平衡阀阀芯进行回油,驱动马达运动实现主卷扬的升高作业;提升作业过程储存在蓄能器中的液压油会通过电磁换向阀进行卸荷动作,驱动二次元件泵运转从而输出转矩和发动机共同完成主卷扬的作业过程。势能回收系统工作原理,如图1 所示。

图1 势能回收系统工作原理Fig.1 Working Principle of Potential Energy Recovery System

2.2 数学模型

发动机输出转矩[7]:

式中:Mem—最大转矩;

nem—最大转矩对应的转速;

ne0—额定转速;

ner1—最低怠速;

ner2—最高怠速。

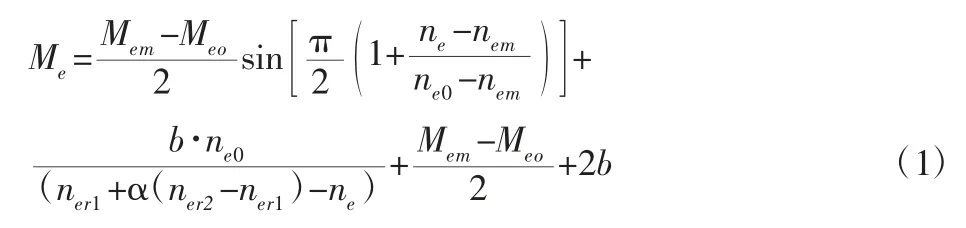

根据以上式可以计算出发动机在不同油门开度下的调速特性,如图2 所示。

图2 发动机调速特性曲线Fig.2 Engine Speed Characteristics

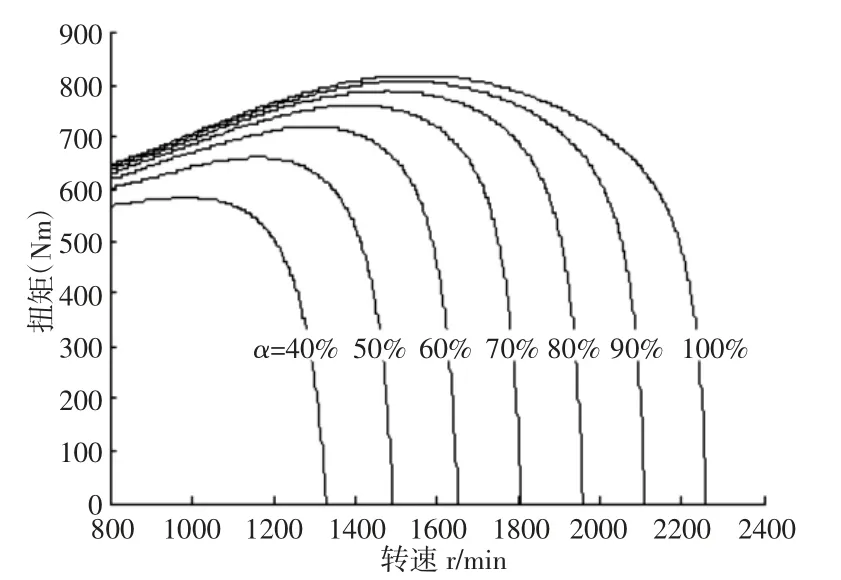

恒功率变量泵的比例阀阀芯动态平衡方程[8]:

式中:ps—主泵出油口压力;

p3—极限负荷控制压力;

p4—先导压力;

F01—弹簧的预作用力;

A1—调节器外端部面积;

A2、A3—活塞面积;

y—活塞位移;

x—阀芯位移;

kf—液动力刚度;

m—阀芯质量;

k—弹簧刚度;

B—阻尼系数。

变量调节缸活塞:

变量缸阀口流量方程:

式中:kq—流量变化率;kc—阀口的流量-压力系数。

变量泵的输出流量为:

式中:n—泵的转速;ymax—变量活塞的最大位移。

液压马达的流量方程[9]:

式中:sw—斜盘倾角;pout—输出压力;pin—输入压力。

旋挖钻机的势能是通过蓄能器进行储存和释放的,蓄能器的力平衡方程为:

式中:Aa—油腔内有效面积;ma—油液当量质量;Ba—当量粘性阻尼系数;qa—流入的流量。

蓄能器的能量状态:

式中:p—蓄能器的瞬时压力;pmax、pmin—最高和最低压力。

2.3 旋挖钻机主卷扬传统系统模型

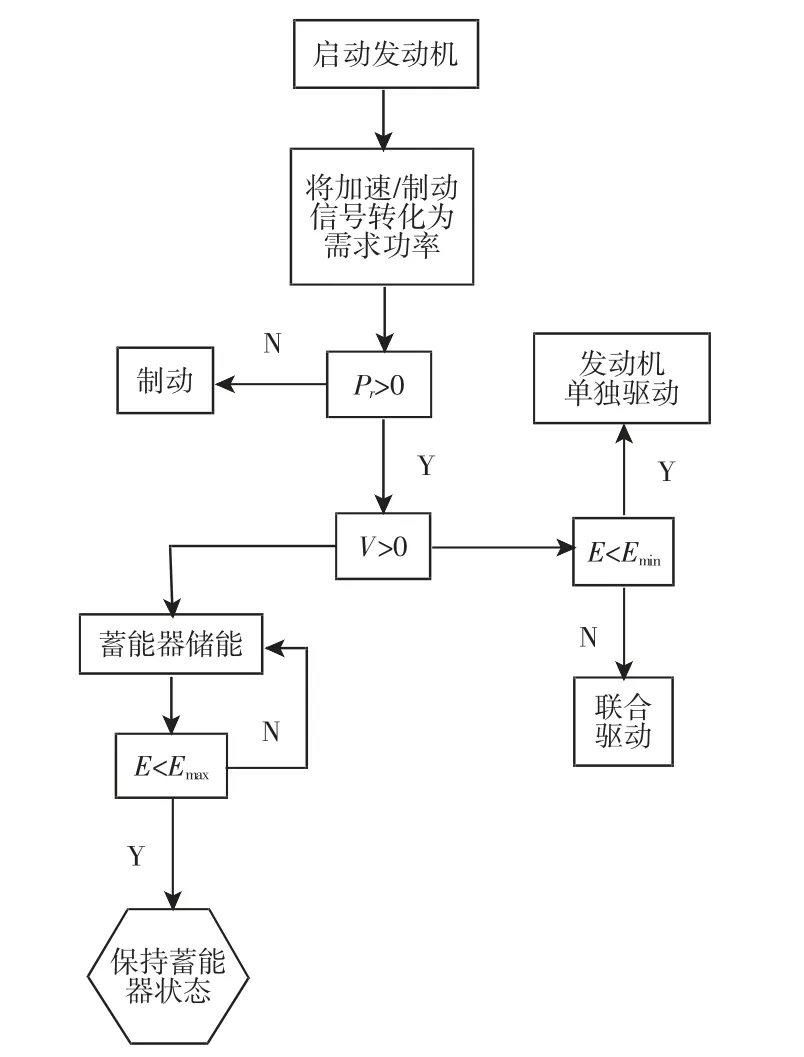

与旋挖钻机主卷扬势能回收系统有关的门限参数主要有需求功率Pr、蓄能器功率Pc以及蓄能器所剩能量ESOC等。根据不同的工作方式将势能回收系统的工作状态进行划分:(1)发动机输出功率模式:当主卷扬处于上升状态,此时蓄能器ESOC

图3 工作模式切换流程图Fig.3 Flow Chart of Working Mode Switching

图4 旋挖钻机主卷扬传统系统模型Fig.4 Traditional System Model of Main Winch for Rotary Drilling Rig

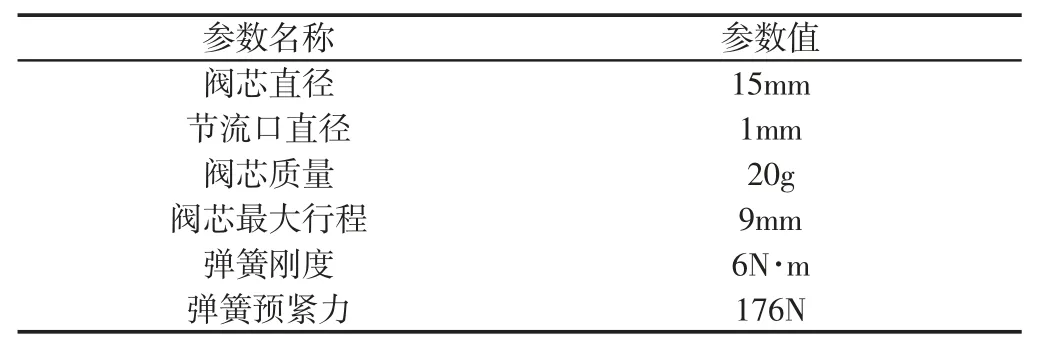

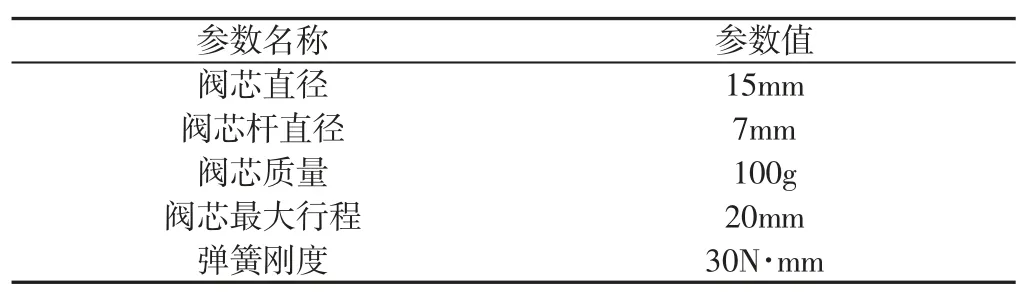

表1 压力补偿阀结构参数Tab.1 Structural Parameters of Pressure Compensation Valve

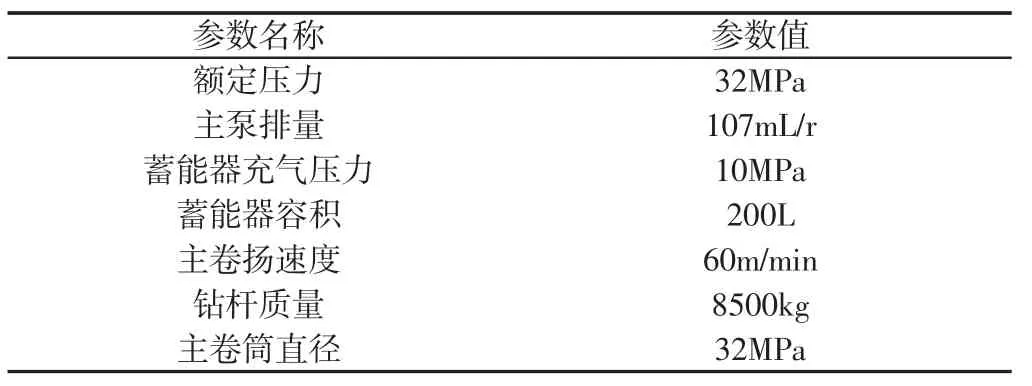

表2 主阀结构参数Tab.2 Structural Parameters of Main Valve

表3 旋挖钻机结构参数Tab.3 Structural Parameters of Rotary Drilling Rig

3 动态性能分析

3.1 关键参数对平衡阀性能的影响

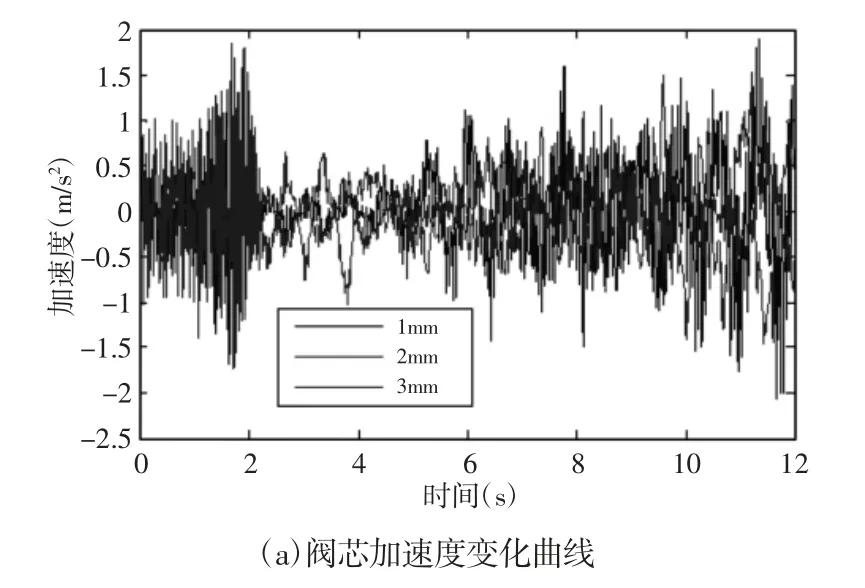

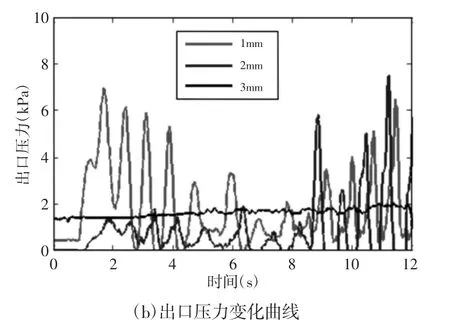

由于整个势能回收液压系统中,驱动主卷扬马达的液压油需要通过平衡阀进行回油,因此平衡的动态特性与整个势能回收系统的响应速度至关重要。而决定平衡阀动态性能的主要参数就是节流孔径和弹簧刚度。首先,通过仿真模型分析在节流孔径分别为1 mm、2 mm 和3 mm 时的阀芯运动加速度和马达出口压力仿真结果对比曲线,如图5 所示。可以看出在运动初期即2s 之前不同节流孔径下运动加速度大小相当,但是随着运动的继续,节流孔径越小阀芯的运动加速度的优势越明显,但是,节流孔径越小,出口压力波动越大,容易影响运动件的使用寿命和系统的稳定性;当节流孔直径为2mm 时,运动的前8s 内出口压力波动较小,8s 以后出口压力波动较大,只有当阀芯为3mm 时整个运动过程的压力波动最小,因此通过对比,统合考虑运动速度和压力波动,节流孔径取3mm 为最佳。

图5 节流孔径的影响Fig.5 Effect of Throttle Aperture

3.2 恒功率变量泵的模型验证

由于整个势能回收液压系统中,恒功率变量泵起到提供动力和保压的作用,因此恒功率变量泵的仿真模型的准确性对于整个仿真系统的研究至关重要。通过仿真模型得到的结果与产品出厂数据的对比,如图6 所示。变量泵在运行初始时刻压力上升后输出流量不变维持在600L/min,之后压力继续上升,通过油液的流量则是逐渐呈指数降低,此阶段得到的仿真值和实验值比较发现略有误差,但是误差较小,对应的输出功率变化规律在压力低于7MPa 以下时曲线吻合较好均沿线性曲线上升。在变量泵的输出油液压力大于7MPa 以后,输出功率不变,此阶段仿真结果和实验值相差大约5kW,误差在10%以内,满足对于仿真的精度要求,因此仿真模型的仿真结果可信度较高。

图6 恒功率变量泵的模型验证Fig.6 Model Verification of Constant Power Variable Pump

3.3 主卷扬传统系统分析

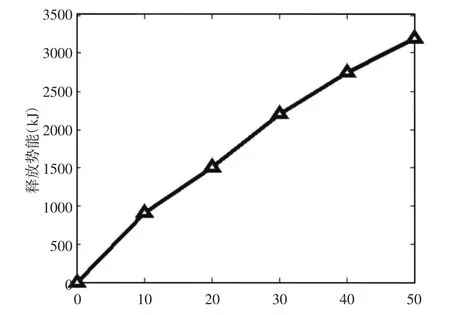

根据旋挖钻机上钻杆和钻头的重量,可以估算出系统的重力势能,如图7 所示。在主卷扬机构下降10m 的距离即可释放的势能达到了800kJ,下降40m,能释放重力势能达到了2800kJ,如此巨大的能量具有很高的回收再利用价值,因此势能回收系统的回收率对于整个结构的至关重要。

图7 主卷扬系统释放的势能Fig.7 Potential Energy Released by Main Winch System

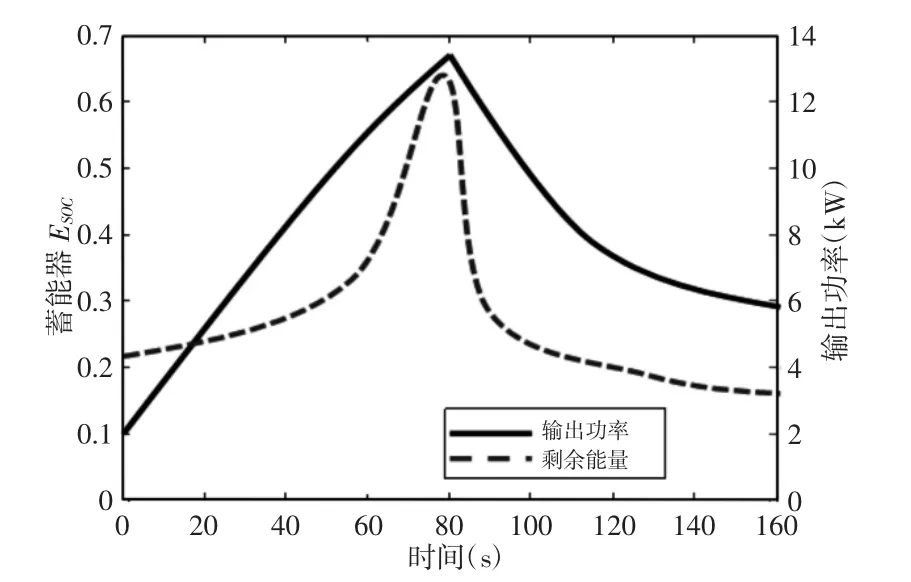

一个工作周期内蓄能器工作的动态特性仿真结果,如图8所示。前半段时间内蓄能器由于主卷扬下降的速度较慢,因此蓄能器的输出功率较大,随着所剩能量的逐渐升高,输出的功率也逐渐下降,并且下降的速度较快,这是蓄能器所固有的特性,持续稳定性较差。而在后半段工作时间内,主卷扬提升,蓄能器的输出功率逐渐上升,所剩的储能也快速减少,蓄能器在前60s 完成了势能的回收;在后100s 主卷扬提升工况中实现了能量的释放。通过对输出功率曲线所包含的面积进行积分后发现系统的势能回收效率超过了50%,效果较好。总体来看,蓄能器能够起到回收势能和按需要释放的功能,但是由于缺少自主的控制能力,在释放过程中存在一定的不稳定性。

图8 蓄能器工作性能Fig.8 Working Performance of Accumulator

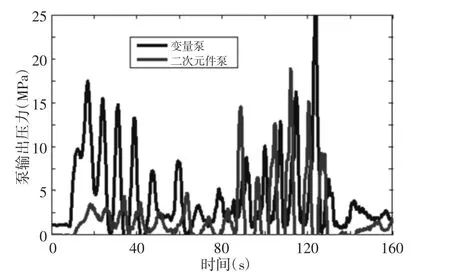

图9 液压系统压力Fig.9 Hydraulic System Pressure

一个工作周期内势能回收系统液压泵的工作压力变化情况,如图9 所示。在主卷扬下降初期阶段变量泵的输出压力较大,并且存在较大的波动,40s 以后输出油液的压力波动变小,大约持续50s,再次过程二次元件泵由于不工作,系统的压力一直较小。从第90s 开始,在主卷扬下降过程势能回收的同时需要进行一定的制动,因此变量泵和二次元件泵的输出压力均较大,并且呈现剧烈的震荡,持续到130s,下降过程结束,两个工作泵的压力降低到较低的水平。产生较大震荡的原因是整个系统下降速度存在较大的惯性,因此系统还需要进一步的优化。

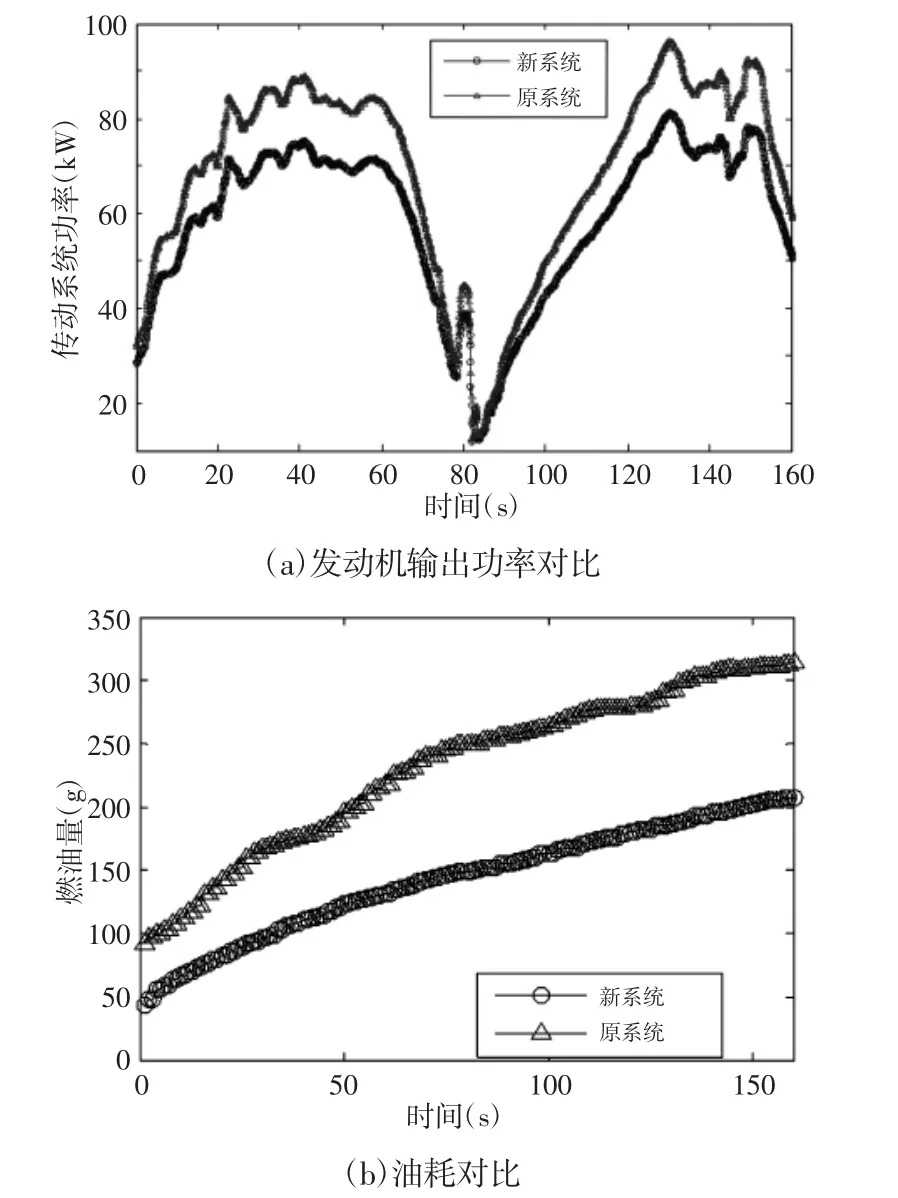

从图10 的旋挖钻机所用发动机的输出功率和油耗对比曲线可以看出,在整个工作周期内发动机的输出功率出现两次高峰,并且第一个高峰的持续时间要长于第二次,大约在85kW 左右,增加势能回收系统之后发动机的输出功率在高峰阶段降低了大约10kW,在低谷阶段由于蓄能器不输出能量,因此发动机的输出功率变化较小。从油耗的对比结果可以看出,传统系统一个周期的油耗为310g,采用逻辑门限控制的势能回收系统一个周期的油耗为200g,相比于传统系统燃油经济性提高了35.4%,具有较好的节油能力和实用价值。

图10 发动机功率和油耗仿真结果Fig.10 Simulation Results of Engine Power and Fuel Consumption

4 结论

针对旋挖钻机主卷扬势能较大、回收利用价值较高的问题,设计了主卷扬传动系统势能回收系统,建立了机-液耦合仿真模型和逻辑门限控制策略,分析了势能回收系统提升和下放工况进平衡阀、变量泵、蓄能器以及发动机的动态性能和节油效果,得到如下结论:(1)平衡阀的节流孔径越小,出口压力波动越大,统合考虑运动速度和压力波动,节流孔径取3mm 为最佳。弹簧刚度对阀芯的动态性能影响较小,出口的压力发现三种弹簧刚度下均存在较大的波动,因此统合考虑运动速度和压力波动,弹簧刚度选取3e+5N/mm 为最佳。(2)蓄能器能够起到回收势能和按需要释放的功能,势能回收效率超过了50%,效果较好。但是由于缺少自主的控制能力,在释放过程中存在一定的不稳定性。两个主泵的压力产生较大震荡,因此系统还需要进一步的优化。(3)仿真结果表明传统系统一个周期的油耗为310g,采用逻辑门限控制的主卷扬势能回收系统一个周期的油耗为200g,相比于传统系统燃油经济性提高了35.4%,具有较好的节油能力。