稀土灼烧过程温湿度场仿真分析

2021-01-27刘昌豹甘家毅梁才航

唐 焱,刘昌豹,甘家毅,梁才航

(1.桂林电子科技大学 机电工程学院,广西 桂林 541000;2.中铝广西有色金源稀土有限公司,广西 贺州 542800)

1 引言

稀土是一个国家重要的战略资源,灼烧工艺是稀土产品生产过程的重要工序之一。由于其影响因素的多元性和时变性,传统灼烧工艺设计缺乏可靠的理论依据,现实生产中因人为因素影响造成了严重的资源浪费。目前我国稀土生产采用的灼烧设备主要有煤窑和电窑两类。离心或真空干燥后的稀土粉末物料湿度约(50~70)%,通过灼烧工艺进一步脱水并伴随相关化学反应。实际操作是将产品置于特制匣钵,按一定的排列方式,恒速送入灼烧窑,现有灼烧窑一般为(30~50)m 的高温通道。本研究以稀土物料为对象,分析在热源的作用下常温物料及工艺装备经高温通道时,全通道环境的温度及湿度场的分布和变化;充分考虑空气流体传热、物料多孔介质传热、自由水相变等影响因素,达到对输送速度、高温段温度、热源布置等灼烧工艺参数优化的目的。

2 物料模型的建立

2.1 物理模型的建立与网格的划分

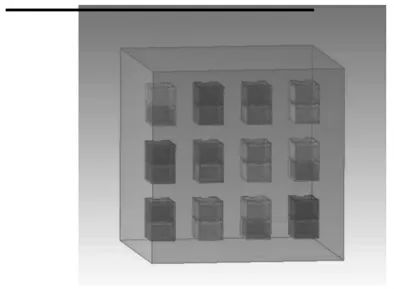

图1 物理模型Fig.1 Physical Model

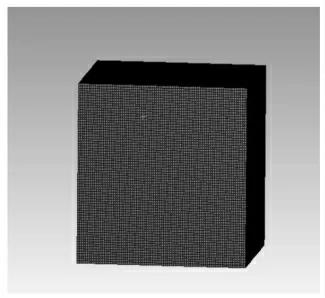

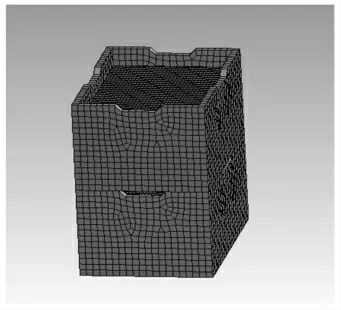

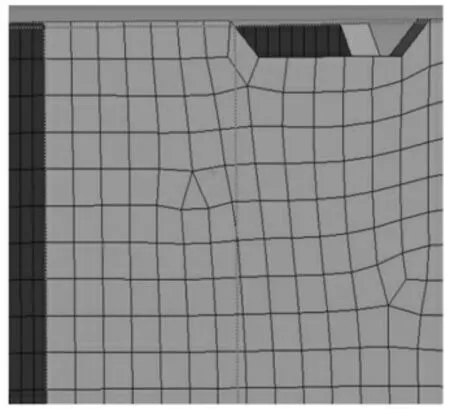

物料在灼烧窑中灼烧,在建模时有灼烧窑通道、钵、物料,三个实体,热源放置在通道的底部,根据实际测量的实体的尺寸在Workbench 的DM 中进行建模。实际灼烧通道较长,在建立模型时取一段即可。物理模型,如图1 所示。网格划分使用Fluent 中自带的mesh 网格划分工具进行网格划分。因为模型结构较为规则,所以选择精度较高的六面体网格(Hex Meshing),对通道、钵、物料,分别划分网格,并且对钵和物料的网格进行细化。在进行网格无关性检验后,最终网格划分完成后有1575480 个单元(cell)、网格划后,如图2、图3 所示。局部网格示意图,如图4 所示。由图中可以看到,虽然用的是六面体网格,但是划分后仍有不规则网格产生。

图2 通道网格划分Fig.2 Grid of Channel

图3 钵和物料网格划分Fig.3 Grid of Bowl and Material

图4 局部网格Fig.4 Local Grid

在Fluent 中仿真时,做出如下假设:

(1)物料中的水分只存在于物料颗粒中的间隙中,为自由水,且分布均匀。

(2)物料的颗粒直径较小,且所有颗粒均为大小相等的圆形。

(3)物料中的液体水蒸发后可以较快的排到通道之外,不会在通道中冷凝,即通道中的水蒸气含量较低。

(4)烧结砖砌成的通道外壁绝热。

2.2 数学模型的建立

数学模型的建立主要是用来描述在灼烧过程中液体和气体之间的守恒关系。流动过程中都要符合物理守恒定律,包括质量守恒定律、动量守恒定律、能量守恒定律[1],若模型处在湍流状态,还要附加湍流运输方程(κ-ε 双方程),如果使用了组分运输(species transport),还要增加组分守恒定律。

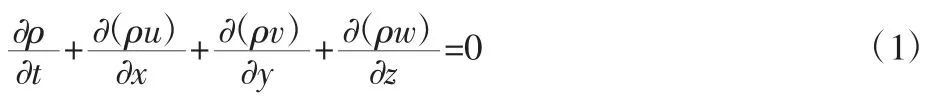

(1)质量守恒方程(连续性方程)

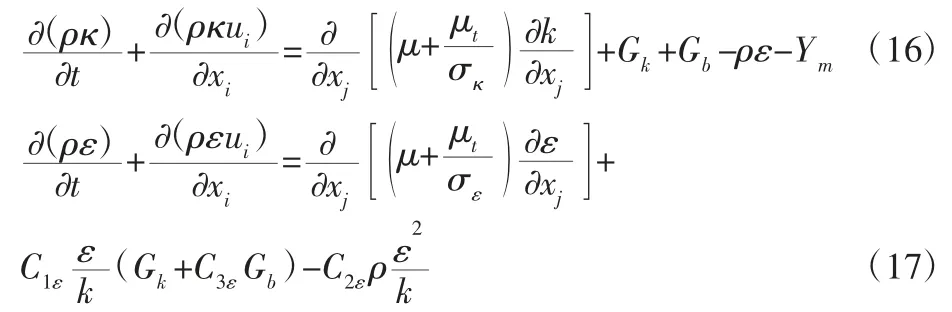

式(1)是针对瞬态可压流体。如果流体不可压则ρ 为常数[2],如果流体是处在稳态状态则式(1)变为:

式中:ρ—流体密度;t—时间;u、v、w—在 x、y、z 方向上的速度分量;

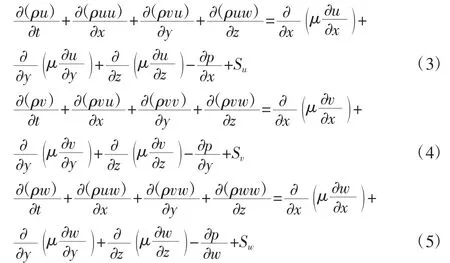

(2)动量守恒方程(Navier-Stokes 方程)

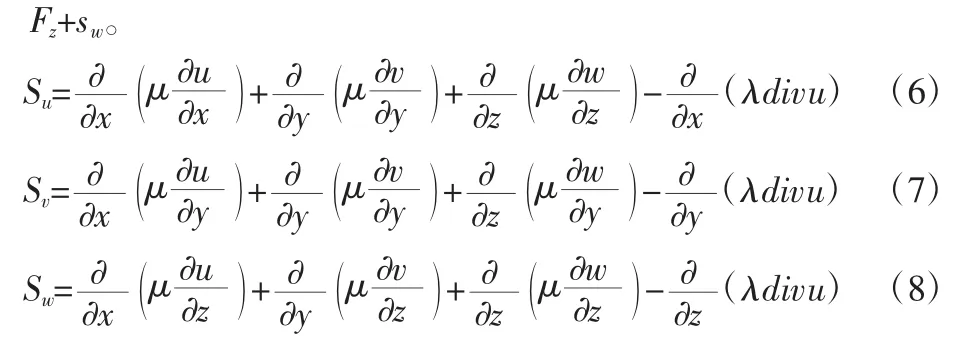

式中:Su、Sv、Sw—动量守恒方程的广义源项,一般较小,对于粘性为常数的不可压流体 Su=Sv=Sw=0,且Su=Fx+su,Sv=Fy+sv,Sw=

式中:p—流体微元上的压力;μ—动力粘度(dynamic viscosity);λ—第二粘度(second viscosity),一般取 λ=-2/3[3]。

Fx、Fy、Fz微元体上的体力,在文中只考虑在重力作用下流体的对流,沿 Y 轴负方向,故 Fx=0、Fy=-ρg、Fz=0。

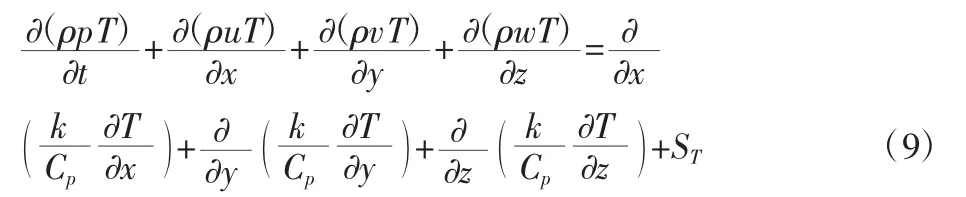

(3)能量守恒方程

式中:cp—比热容;T—温度;k—流体传热系数;ST—流体内的内热源及由于粘性作用流体机械能转化为热能的部分[4]。

式中:R—摩尔气体常数。

(4)湍流(turbulent flow)基本方程

流体的流动分为层流流动和湍流流动(紊流流动)。层流流动就是流体之间没有相互干扰,没有质量和动量的传递。湍流则与层流相反。判断是层流还是湍流除了根据上述的概念,还可以根据雷诺数来判断,雷诺数由雷诺方程得。雷诺方程如下;

式中:V—横截面的平均速度;L—特征长度;μ—流体的运动粘度。要结合萨兰特公式:

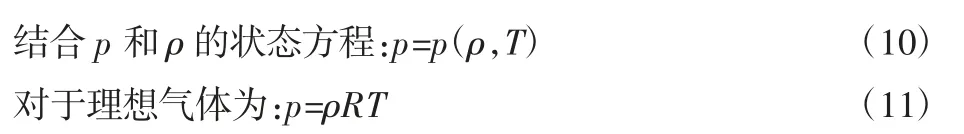

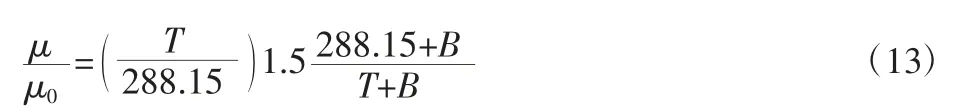

式中:μ—流体的运动粘度;μ0—参考气体的粘度(取288.15K 空气的粘度,μ0=1.7894e-5);T—温度;B—与气体种类有关的常数,空气的B=110.4K。

判断层流和湍流根据Re的值。当Re≤2320 时为层流,当2320

(5)标准 κ-ε 双方程模型(standard κ-ε model)

标准κ-ε 双方程模型是目前使用最为广泛的湍流模型,由周培源于1945 年提出。在关于湍动能κ 的基础上,再增加一个湍动能耗散率(turbulent dissipation rate)ε 的方程[5],单位质量流体湍流脉动动能κ:

单位质量流体湍流脉动动能耗散率ε:

与κ 和ε 对应的运输方程为:

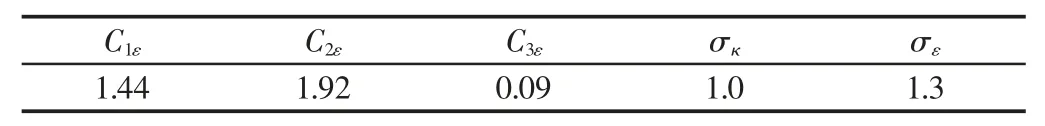

式中:Gk—由于平均速度梯度引起的湍动能k 产生项;Gb—由于浮力引起的湍动能k 产生项;Ym—可压湍流中的脉动扩张的贡献;σκ、σε—与湍动能 k 和耗散率 ε 对应的 Prandtl 数;常取经验值[6];C1ε、C2ε、C3ε—模型常数,取经验值[7],如表1 所示。

表1 经验常数取值Tab.1 Empirical Constant Values

(6)组分运输方程(species equation)

组分运输方程一般又称作浓度运输方程[8],其方程式如下:

式中:cs—组分s 的体积浓度;Ds—该组分的扩散系数;Ss—系统内部单位时间内单位体积通过化学反应产生的该组份的质量。不涉及到化学反应[9],故Ss=0。

3 仿真结果及分析

3.1 仿真的初始条件和边界条件

根据数值模型中选择的计算方法,在fluent model 中打开能量方程(energy equation)、湍流模型(viscous model),并在湍流模型中选择标准κ-ε 双方程模型,将组分运输模型打开(species model),在设置流体区域条件(Cell zone conditiong)时将物料区域其定义为多孔介质区域(Porous zone)。

模型前方为物料的进口,因为物料进口的速度很小,文中不设定出入口的速度和压力,匣钵与空气的接触面、物料与匣钵的接触面定义为couple 面,通道的左右两个面以及顶面定义绝热面。底部热源的温度取1073K(800℃),初始物料中的水分质量分数设定为70%,初始温度都为300K,计算时间为55000s,物料颗粒大小为1e-5mm,空隙率为0.5,钵、物料、空气、液态水(waterliquid)、气态水(water-vapor)的各个参数[10],如表2 所示。

表2 材料物理属性Tab.2 Material Physical Properties

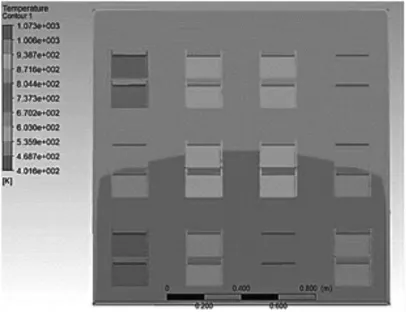

3.2 温度分布云图

物料的温度分布云图和通道整体剖面示意图,如图5、图6所示。

图5 物料温度云图Fig.5 Contours of Material Temperature

图6 通道剖面温度云图Fig.6 Contours of Channel Profile Temperature

从图中可以看出,在高度方向上温度是按梯度分布的,距离热源越远物料的温度逐渐降低,距离热源越近的物料最先接触热空气,既最先得到加热,而在最上方的与热空气的接触时间较晚,此时的热空气的温度也降低了,所以物料的温度较低。温度的梯度分布同时也能反映湿度的分布,温度较高的地方蒸发速率较快,在相同的时间内湿度应该较低。

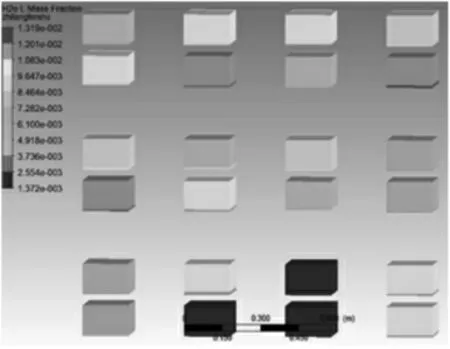

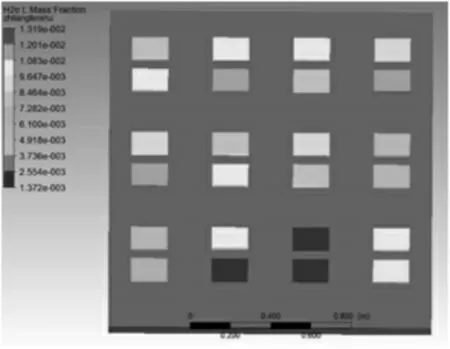

3.3 物料中水的质量分数分布云图

物料的湿度在文中用水在物料中的质量分数来表示,物料中水的质量分数分布云图和通道剖面湿度分布云图分别,如图7、图8 所示。

由图中我们可以看出物料中水份的含量呈现梯度的,含水量最低物料在靠近热源的地方,仅为0.1372%,经过55000s 后最高含水量仅为1.319%,与工厂中在实际生产过程中经过(15~18)h后含水量在1%左右相符合,故本仿真能够很好的描述物料在灼烧过程中温度和湿度的分布情况。

图7 物料中水的质量分数分布云图Fig.7 The Mass Fraction Distribution Contours of Water in the Material

图8 通道剖面湿度云图Fig.8 Contours of Channel Profile Humidity

3.4 仿真试验与实际产品数据对比分析

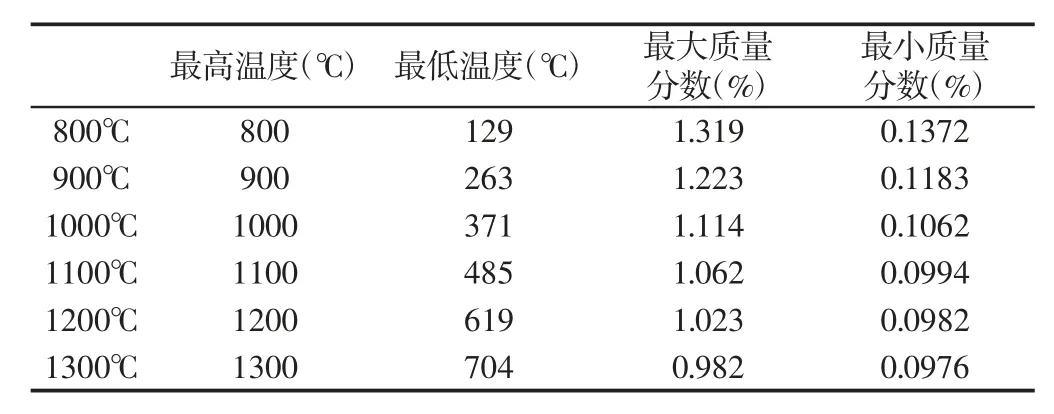

某型稀土产品生产过程灼烧窑的实际温度控制范围(800~1300)℃,在图5 温度云图和图6 质量分数云图基础上,按900℃、1000℃、1100℃、1200℃、1300℃温度分级进行仿真试验,相关参数,如表3 所示。

表3 不同热源温度下的仿真结果Tab.3 Different Heat Source Temperatures Simulation Results

统计表明当热源温度升高,产品最大质量分数下降,符合实际生产工况;最小质量分数随温度升高趋于定值,说明产品水份含量达到通道环境水份含量,处于平衡状态。从实际生产线上、中、下三层不同位置取灼烧完成的成品各10 钵,使用AZ8723 温湿度测量仪进行湿度检测;对应湿度的算数平均值分别为1.3%、1.0%、0.8%,与仿真实验数据吻合,不确定度符合相关企业标准技术要求。

4 结论

通过对稀土灼烧过程进行了有限元分析和数值分析,可以得到以下结果:

(1)物料在通道中灼烧时在高度方向上存在着明显的温度和湿度的分层现象,越靠近热源的温度越高,湿度越低。

(2)在物料温度高的地方经过相同的时间灼烧后物料的湿度越低,并且跟温度在高度方向分层是基本一致的,说明模型能够真实的体现了物料在灼烧过程中的热传导过程。

考虑上述多元因素影响实施的数值模拟和仿真试验获得的物理量分布与现行稀土灼烧实际工况相符合;仿真结果为后期设备改造、工艺参数优化提供了理论依据。