仿生扑翼飞行器驱动机构运转速度波动对比研究

2021-01-27刘光泽刘新杰张博利

张 威 ,刘光泽 ,刘新杰 ,张博利

(1.中国民航大学航空工程学院,天津 300300;2.中国民航大学基础实验中心,天津 300300;3.中国民航大学航空地面特种设备研究基地,天津 300300)

1 引言

一直以来,鸟类和昆虫扇动翅膀飞行的模式一直引发着人类极大的兴趣,同时也激发着很多飞行器设计者不断的努力与探索。鸟类在空中飞行时通过拍动或平展双翼,能够实现前进、盘旋、滑行以及快速俯冲等一系列飞行动作[1-2],具有很高的灵活性和机动性。正是由于扑翼飞行器具有如此突出的优点,所以探索和研制具有高机动性和低能耗的微型仿生扑翼飞行器具有很好的发展前景[3]。无论是在军用还是民用领域都发挥着积极的作用:在民用领域,扑翼飞行器可以执行空中视频拍摄、森林中野生动物的检测以及实现狭小空间的救援等任务[4];在军用领域,扑翼飞行器可以执行近距离的电子干扰和压制、追踪目标以及在特殊环境下的伪装侦查等任务[5-7]。

美国是最先进行扑翼飞行器探索和研究的国家,在小尺度扑翼飞行器的研制方面,哈佛大学研制的仿生飞行器是世界上第一款昆虫大小的扑翼飞行器,它的重量仅有60mg,翼展为3cm,各个部分的构件均采用的是精密加工技术,所以尺寸较小[8-9]。德国Festo 公司研制的扑翼飞行器与哈佛大学的恰恰相反,它主要集中在大尺度扑翼飞行器方面的研究,其研制的仿海鸥扑翼飞行器重量可达485g,翼展为1.96m,它主要是根据蜻蜓进行仿生研制的,采用两对翅翼相互之间的协调配合拍动来实现空中飞行和机动。它的翅翼主要包含碳纤维框架和薄箔膜,其胸腔内部安装有九个控制不同功能的伺服电机来操纵翅翼的拍动、扭转和尾翼的摆动[10]。除此之外,美国Aero Vironment 公司研制的仿蜂鸟扑翼飞行器重量只有19g,翼展16cm,飞行速度可达每小时11 英里,续航时间可达10min。与其它扑翼飞行器不同的是这种飞行器没有尾翼,主要是依靠翅翼相互之间的拍动和扭转来实现空中灵活飞行。它最主要的优点是可以进行空中悬停,这是目前大多数仿生扑翼飞行器所不能实现的[11-12]。

对于仿生扑翼飞行器的研究,国内虽然起步相对较晚,但是在科研人员的持续不断努力下也取得了一些研究成果[13-14]。在飞行机理的研究方面,北京航空航天大学的孙茂团队提出了扑翼在飞行过程中产生高升力的三个机制:拍动开始阶段的快速加速机制、拍动中的不失速机制和拍动结束阶段的快速上扬机制,在翅翼进行拍动起始的加速阶段以及拍动结束时的快速上仰运动可以产生较大的气动升力[15-16]。南京航空航天大学的昂海松团队借鉴德国Festo 公司SmartBird 扑翼鸟,研制出了一种多段柔性体变形扑翼飞行器,它的骨架主要是由碳纤维材料和树脂塑料等材料加工制作而成,可以实现平飞、爬升、偏航等飞行动作[17-19]。中国民航大学的张威团队对扑翼机构的刚体运动学以及运动的同步性进行了一定的研究[20-22],同时论证了可在系统中增加柔性装置来减小电机的峰值转矩[23]。西北工业大学研制的一款微型仿生扑翼飞行器采用的是聚合物锂电池作为供能装置,使用微型电机驱动,机架结构主要由碳纤维材料制成,机翼材料主要是由柔性聚酯薄膜制作而成,重量仅有16.5g,翼展为230mm,续航时间可达(15~21)s[24]。上海交通大学研制的微型扑翼飞行器采用的是压电陶瓷晶片进行驱动[25],其单侧翼展长15mm,翅翼薄膜厚度为1.5μm,由于各部件尺寸很小,因此加工时主要采用微尺度机械加工的方法[26]。

Delaware 大学研制的“Sparrow”扑动机构基本构型,如图1(a)所示。也即文中所提到的构型一,其主要机构曲柄滑块机构将圆周运动转换为直线往复运动,在此机构上不安装任何柔性装置;弹簧①②是安装在翅翼两侧的弹簧,即构型二;弹簧③是安装在系统顶部的弹簧,即构型三。构型四是弹簧①②③的组合,即在翅翼两侧和系统顶部同时安装柔性弹簧,如图1(b)所示。先对机构进行了动力学理论方面的分析,然后在恒压驱动条件下对机构进行仿真,观察四种构型中电机转速的波动变化情况。

2 机构动力学方程

不安装弹簧的扑翼机构原理图,如图1(a)所示;在翅翼两侧或系统顶部安装弹簧的机构原理图,如图1(b)所示;曲柄OA 的质量为m1,对应的转动惯量为J1,如图1 所示;连杆AB 的质量为m2,对应的转动惯量为J2;和连杆相连的滑块的质量为m3;和左、右翅翼相连的滑块的质量均为m4;左、右翅翼的质量均为m5,对应的转动惯量为J3;安装在翅翼两侧的弹簧①②刚度系数分别为k1,k2,且k1=k2;安装在系统顶部弹簧③的刚度系数为k3。其余参数标注,如图1 所示。

图1 扑翼机构构型原理图Fig.1 Schematic Diagram of Flapping Wing Configuration

同时根据文献[23]列出系统的动力学方程,如式(1)所示。

式中:λ1,λ1—拉格朗日乘子;x1—和连杆相连的滑块运动的距离;x2—和两侧翅翼相连的滑块运动的长度。而且有:

然后分别对θ1,θ2,θ3进行拉格朗日方程求解得:

τL和τa分别为负载转矩和气动转矩。求得系统的动力学方程可表示为:

由于直流电机与曲柄固连,所以电路可以简化为一个由电机电枢电动势、电阻、电感及负载的简单模型。对该模型采用基尔霍夫电压定律得到电动势平衡方程[23]如下:

电机的转速波动可表示为:

式中:Um—电机上的电压;Em—电机电枢的感应电动势;Rm—电机电枢的电阻;Im—流经电机电枢的电流;Lm—电机电枢的电感;τm—电机的转矩,顺时针方向进行旋转;Ke—感生电动势系数;Kt—电机转矩系数,且Kt=Ke;wm—电机电枢旋转的角速度;τL—电机的负载转矩,顺时针方向旋转;Jm—电机的转动惯量。

3 驱动机构速度波动分析

在恒定电压条件下对系统模型进行仿真得到电机的转速波动变化情况,如图2~图8 所示。

3.1 构型一

为了进行更好的比较和分析,我们首先对“Sparrow”基本结构进行仿真分析,观察机构运动过程中电机的转速波动变化情况。构型一,即系统未安装柔性弹簧时,电机的转速波动变化曲线,如图2 所示。

图2 构型一电机转速变化曲线Fig.2 Speed Change Curve of Configuration One

从图2 中可以看出,在一个周期变化过程中,转速的最大值为300.1268r/min,转速的最小值为299.8660r/min,转速的波动范围大小为0.2608r/min。

3.2 构型二和构型一比较

图3 构型二电机转速变化曲线Fig.3 Speed Change Curves of Configuration Two

为了得到在机构中增加柔性装置后电机的转速波动变化情况,我们在原有的“Sparrow”构型的翅翼两侧安装柔性弹簧,然后对机构在相同恒定电压条件进行仿真,得到电机的转速波动变化曲线,如图3 所示。

从图3 中曲线可以看出,和未安装弹簧的机构相比,在系统中安装柔性弹簧可以适当降低电机的转速波动变化。对比表1 中不同弹簧刚度条件下电机转速的波动变化可以看出,当k1=k2分别为 0.05N/mm、0.07N/mm、0.09N/mm、0.11N/mm 时,一个周期内电机的最大转速分别为300.1116r/min、300.1064r/min、300.1014r/min、300.1084r/min,电机的最小转速分别为 299.8854r/min、299.8906r/min、299.8957r/min、299.8822r/min,对应的转速波动变化范围分别为 0.2262r/min、0.2158r/min、0.2057r/min、0.2262r/min,转速减小的百分比13.27%、17.25%、21.13%、13.27%。从中可以看出,当弹簧刚度为0.09N/mm 时,转速的波动变化最小,和无柔性弹簧的系统相比,转速波动减小的百分比最大。

表1 构型二不同弹簧刚度条件下电机转速变化情况Tab.1 Motor’s Speed Changes under Different Spring Stiffness Conditions of Configuration Two

3.3 构型三和构型一比较

由3.2 节中在翅翼两侧增加柔性弹簧后的仿真分析可以得到,在翅翼两侧增加柔性弹簧可以减小电机的转速波动,为了得到在系统顶部安装柔性弹簧,即构型三能否减小电机的转速波动,我们在“Sparrow”构型中的顶部安装柔性弹簧,然后在相同恒定电压条件下进行仿真,得到电机的转速波动变化曲线,如图4所示。

图4 构型三电机转速变化曲线Fig.4 Speed Change Curves of Configuration Three

从图中可以看出,和不安装弹簧系统的构型相比,在系统顶部安装弹簧也可以减小电机的转速波动。对比表2 中不同弹簧刚度条件下电机转速波动变化的具体数据可以看出,当弹簧刚度 k3分别取 0.5N/mm、0.7N/mm、0.9N/mm、1.1N/mm、1.3N/mm、1.5N/mm 时,电机的最大转速分别为 300.1028r/min、300.0936r/min、300.0848r/min、300.0770r/min、300.0833r/min、300.0909r/min,电机的最小转速分别为 299.8906r/min、299.9000r/min、299.9092r/min、299.9168r/min、299.9101r/min、299.9021r/min,转速波动变化范围分别为0.2122r/min、0.1936r/min、0.1756r/min、0.1602r/min、0.1732r/min、0.1888r/min,转速波动减小的百分比分别为18.63%、25.07%、32.67%、38.57%、33.59%、27.61%。可以看出,当k3=1.1N/mm 时,转速波动变化最小,相比于未安装弹簧的构型,转速波动减小的百分比最大。

表2 构型三不同弹簧刚度条件下电机转速变化情况Tab.2 Motor’s Speed Changes under Different Spring Stiffness Conditions of Configuration Three

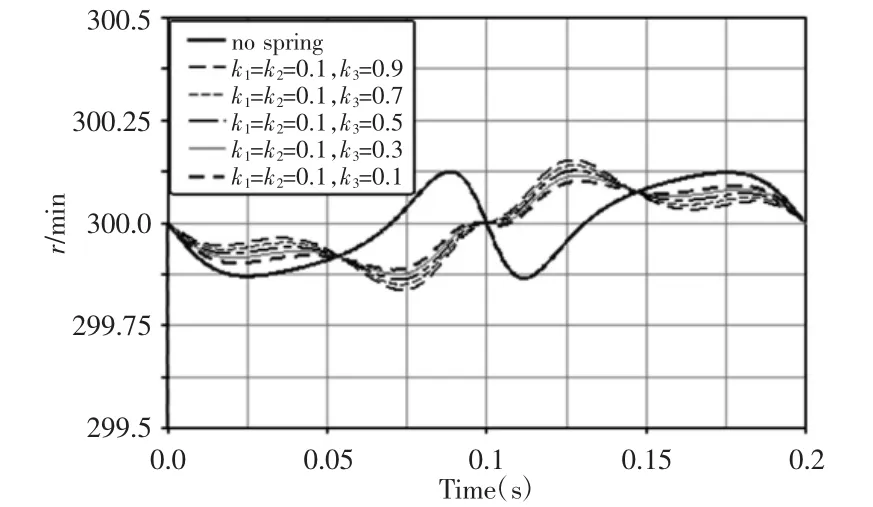

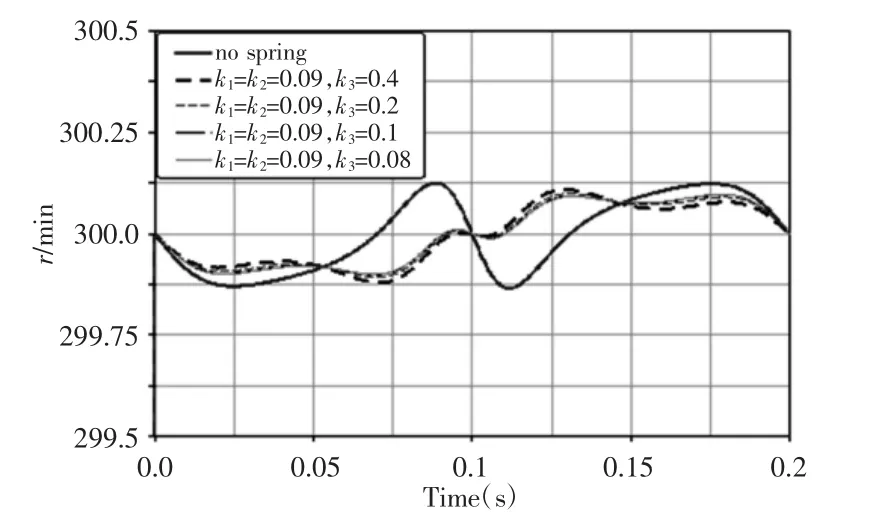

3.4 构型四和构型一比较

从构型二和构型一,构型三和构型一的比较分析过程我们可以得到当在翅翼两侧安装弹簧或者在系统顶部安装弹簧均能在一定程度上减小电机的转速波动。为了探究两种构型的组合是否可以更大程度的减小电机的转速波动,我们对两种构型的组合弹簧取不同刚度值进行了仿真分析,观察电机的转速波动变化情况。一条曲线均为未安装弹簧时电机的转速波动变化曲线,如图5~图7 所示。从图中数据可以看出,当在翅翼两侧和系统顶部同时安装弹簧也可以减小电机的转速波动,但是两种构型的弹簧选取不同的刚度值时,电机的转速波动情况也不尽相同。从图5 中的曲线变化,可以看出,当k1=k2=0.1N/mm,k3分别取0.9N/mm、0.7N/mm、0.5N/mm、0.3N/mm、0.1N/mm 时,电机的转速最大值分别为 300.1536r/min、300.1407r/min、300.1280r/min、300.1155r/min、300.1033r/min。电机转速的最小值分别为 299.8366r/min、299.8466r/min、299.8625r/min、299.8752r/min、299.8876r/min,转速波动大小分别为 0.3170r/min、0.2941r/min、0.2655r/min、0.2403r/min、0.2157r/min。从中可以看出,当 k1=k2=0.1N/mm,k3=0.1N/mm 时,电机的转速波动范围最小,为0.2157r/min。从图6 中电机的转速波动变化可以看出,当k1=k2=0.09N/mm,k3分别取0.4N/mm、0.2N/mm、0.1N/mm、0.08N/mm 时,电机转速的最大值分别为300.1104r/min、300.0987r/min、300.0958r/min、300.0969r/min。电机转速的最小值分别为 299.8805r/min、299.8924r/min、299.8982r/min、299.8993r/min。转速波动大小分别为0.2299r/min、0.2063r/min、0.1976r/min、0.1976r/min。从中可以看出,当 k1=k2=0.09N/mm,k3=0.08N/mm 时,电机的转速波动范围最小,为0.1976r/min。

图5 k1=k2=0.1N/mm 保持不变,k3 取不同值时转速的变化曲线Fig.5 The Speed Variation Curves When k1=k2=0.1N/mm Remains Unchanged,and k3 Takes Different Values

图6 k1=k2=0.09N/mm 保持不变,k3 取不同值时转速的变化曲线Fig.6 The Speed Variation Curves When k1=k2=0.09N/mm Remains Unchanged,and k3 Takes Different Values

图7 k1=k2=0.08N/mm 保持不变,k3 取不同值时转速的变化曲线Fig.7 The Speed Variation Curves When k1=k2=0.08 N/mm Remains Unchanged,and k3 Takes Different Values

从图7 中可以看出,电机的转速波动变化曲线可以看出,当k1=k2=0.08N/mm,k3分别为 1N/mm、0.8N/mm、0.6N/mm、0.4N/mm、0.2N/mm、0.1N/mm 时,电机转速的最大值分别为300.0969r/min、300.1236r/min、300.1116r/min、300.1002r/min、300.0927r/min,电机转速的最小值分别为299.8993r/min、299.8673r/min、299.8794r/min、299.8911r/min、299.9022r/min、299.8988r/min。转速波动大小分别为 0.1976r/min、0.2563r/min、0.2322r/min、0.2091r/min、0.190 5r/min、0.1995r/min。从中可以看出去,当k1=k2=0.08N/mm,k3=0.2N/mm时,电机的转速波动最小,为0.1905r/min。

比较以上三种组合中转速波动的最小值0.2157r/min、0.1976r/min、0.1905r/min。可以得到,在翅翼两侧安装弹簧和在系统顶部同时安装弹簧的各种弹簧刚度组合中,电机转速波动的最小值为0.1905r/min,此时对应的弹簧刚度值为k1=k2=0.08N/mm,k3=0.2N/mm。

3.5 全构型比较

图8 四种构型电机转速最小波动变化曲线比较Fig.8 Comparison of Minimum Fluctuation Curves of Four Configurations

由构型二和构型一、构型三和构型一、构型四和构型一的比较分析可得,三种增加柔性装置的构型均可以在一定程度上减小电机的转速波动。为了得到究竟何种构型可以最大限度地减小电机的转速波动,我们分别将三种构型中电机转速波动最小时的弹簧刚度值提取出来进行比较,得到电机的转速变化曲线,如图8所示。

表3 四种构型电机转速最小波动变化情况Tab.3 Minimum Fluctuation of Rotational Speed of Four Configurations

从以上四种构型的转速波动变化曲线和表3 进行比较分析可得,构型三,即在系统顶部安装弹簧时,电机的转速波动最小,相比于未安装弹簧的构型,转速波动减小的百分比为38.57%。

4 振动冲击力对比分析

转速波动的变化会直接影响扑动机构运动过程中的冲击力。对于恒定转速过程中的冲击力变化作者于之前的研究过程中已做过分析[23],但是在恒定电压条件下,电机转速的波动必然导致各运动副处的冲击力与恒定转速条件下的冲击力有所不同。为此在恒定电压条件下进行着重分析。由前面的仿真分析得到了各构型中转速波动最小时的弹簧刚度值,为了验证各构型冲击力的变化情况,我们对各运动副处的振动冲击力进行了仿真分析,如图9~图11 所示。

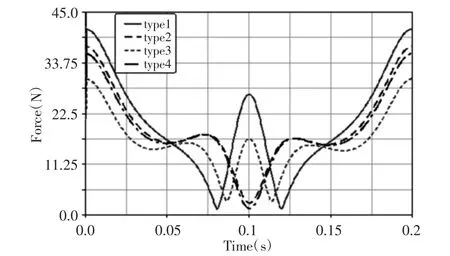

图9 构型一各运动副所受冲击力Fig.9 The Impact Force of Configuration One

由上面的仿真分析可得,当给系统增加柔性弹簧后可以减小电机的转速波动。为了验证转速波动的减小是否可以减小系统中各运动副处的振动与冲击,我们对各运动副在一个运转周期内的冲击力进行仿真分析,如图9 所示。其中JOINT_1 为电机与曲柄之间的旋转副,JOINT_2 为曲柄与连杆之间的旋转副,JOINT_3 为连杆与竖直方向运动滑块之间的旋转副,JOINT_4、JOINT_5 分别为左、右翅翼与竖直方向运动的滑块之间的旋转副,JOINT_6、JOINT_7 分别为左、右翅翼与水平方向运动的滑块之间的旋转副。

从图中分析可得,运动副JOINT_1 与JOINT_2 处所受到的冲击力相比于其它运动副来说较大,因此我们将四种构型中转速波动最小时受到冲击力较大的运动副JOINT_1 与JOINT_2在一个周期内的变化曲线进行比较,以分析得到冲击力最小的构型。

图10 四种构型中运动副JOINT_1 受到的冲击力变化曲线Fig.10 The Impact Force Variation Curves of JOINT_1 in Four Configurations

从图10 四种构型中运动副JOINT_1 受到的冲击力变化曲线可以得到,构型一、构型二、构型三、构型四运动副JOINT_1 受到的冲击力的最大值分别为 41.3491N、37.4575N、30.2807N、35.8763N。因此可以得到构型三,即在系统顶部安装弹簧时运动副受到的冲击力最小,为30.2807N。

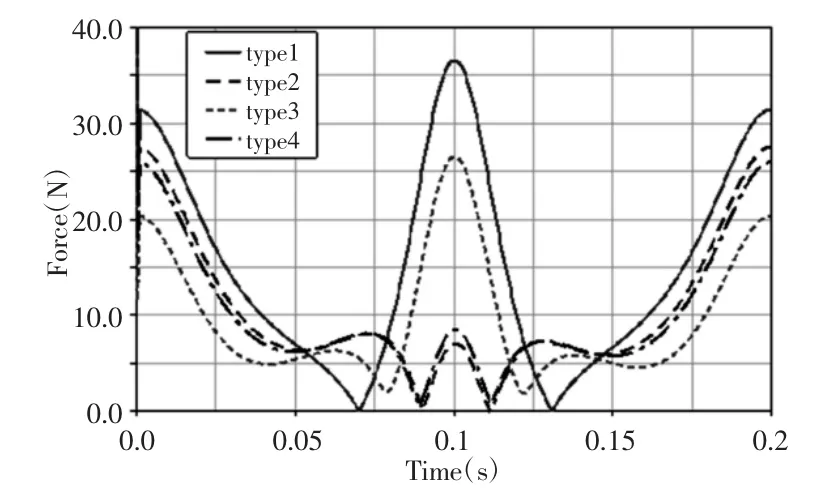

图11 四种构型中运动副JOINT_2 受到的冲击力变化曲线Fig.11 The Impact Force Variation Curves of JOINT_2 in Four Configurations

从图11 四种构型中运动副JOINT_2 受到的冲击力变化曲线可以得到,构型一、构型二、构型三、构型四运动副JOINT_2 受到的冲击力的最大值分别为 36.6268N、27.6206N、26.5691N、26.0394N。因此可以得到构型三,即在系统顶部安装弹簧时运动副受到的冲击力最小,为26.0394N。

5 结论

对四种构型扑翼驱动机构中的电机转速在恒定电压条件下进行了对比分析,发现安装柔性弹簧的构型,能够有效减小扑动机构在运转过程中电机的转速波动大小。同时对安装柔性弹簧系统的三种构型进行进一步分析,得出能够使电机转速波动最小的构型为构型三,即在系统顶部安装柔性弹簧可以最大限度地减小电机的转速波动,此时电机的转速波动最小,为0.1602r/min。

其次对三种安装柔性弹簧的构型转速波动最小时各运动副的冲击力与未安装柔性弹簧的构型进行了对比分析,发现转速波动最小时,各运动副处的冲击力明显减小,进一步分析得到四种构型中的构型三运动副处的冲击力最小,此时运动副JOINT_1受到的最小冲击力为30.2807 N,JOINT_2 受到的最小冲击力为26.0394 N,这与转速波动最小的构型对应。

总之,在扑翼驱动系统中安装柔性弹簧不仅可以减小电机的转速波动,使得电机不致因为过载而受到损害,而且也可以减小机构中各运动副的冲击力,延长机构的使用寿命,降低运行过程中的振动与冲击,达到减震和较低噪声的目的,提高了飞行器在战场环境下的生存率,使之更加符合实际应用环境的需要。