变位系数对超高转速齿轮副的疲劳寿命优化

2021-01-27李刘伟

李刘伟,程 鲲

(西南科技大学制造科学与工程学院,四川 绵阳 621000)

1 引言

齿轮传动具有传动比精确、传动效率高、结构紧凑等特点,被广泛的应用于各种机械传动结构中[1]。在设计齿轮时选用合适的变位系数有助于提高齿轮传动的性能[2-4]。

随着绿色工业的提出,各种新能源设备被大量推出其中手持式电动产品具有功率小、电机轴的转速很高[5-6],而设备的整体尺寸很小,因此其能够取代传统的燃油机产品。目前国内限制此类电动设备发展的主要因素是齿轮箱技术。对于此类超高转速的齿轮副,齿轮啮合时的振动以及润滑等因素是影响此类设备综合性能的最主要因素。此处,基于一台最大输入功率为0.72kW,转速20000r/min 的紧凑型手持式电动绿篱机的最高转速轴齿轮副的研究,详细参数,如表1 所示。发现现有高速轴齿轮主从动齿轮啮合时出现以下现象:啮合不良噪音大、工作振动和噪音大、从动齿轮偶尔出现齿根部断裂等。表1 中的变位系数,是相关设计人员根据自身设计经验而给出的一组变位系数数值。

为此,本研究将采用三维建模软件NX10.0 对待研究齿轮副以及齿轮箱进行建模和装配。结合有限元分析软件ANSYS Workbench 进行相关的变形量与受力分析,通过计算整理相关数据得出现有参数下的不足。根据变位系数选取原则对主从动齿轮变位系数进行规律取值分析即计算,最后通过等强度设计原则,选取最优变位系数组合。

表1 高速轴齿轮副具体参数表Tab.1 The Specific Parameter Table of High-Speed Shaft Gear Pair

2 现有传动齿轮副仿真分析

2.1 现有参数模型分析

根据研究中的传动齿轮副可知,此处渐开线齿轮副的参数,如表1 所示。为了保证所建立齿轮模型的正确性,此处采用的理论渐开线方程和过渡线方程分别为:

其中参数和含义见参考文献[7]。

根据上述表1 的齿轮参数以及相对应的零部件图纸,通过NX10.0 完成建模和相应的装配,效果图,如图1 所示。

图1 齿轮箱装配效果图Fig.1 Gear Box Assembly Rendering

2.2 ANSYS 仿真分析

为了消除一些非关键因素对仿真结果的影响以及提高有限元分析结果的准确性以及节约计算时间,在此处对待分析模型做如下简化处理。(1)高速轴(主动齿轮轴)轴齿轮与飞轮之间采用的热套压装的方式,在这将其求和为一体进行分析;(2)安装齿轮时在其一端添加了一个垫圈用作调整轴向间距,在这根据图纸公差以及装配公差取中间值确定垫圈的长度然后与齿轮求和在一起分析。将简化好的主从动齿轮模型更别另存为x-t 格式的三维通用文件待用。

2.2.1 齿轮副传递载荷计算

在此处计算该齿轮副的传递载荷有两种方式:(1)根据输出端的载荷反求本研究中的高转速轴齿轮副的载荷大小;(2)根据电机端输入功率和电机特性曲线计算高转速轴的载荷。此处因为输出为锯齿形双刀片,其在修剪树枝等工况时,载荷变动大切不易测量,故而此处采用方式2 计算该齿轮副的载荷情况。根据电机在空载情况下的功率和满负荷工况下的电流电压以及特性曲线求出齿轮副在对应情况下的平均功率。该设备在满负荷工作时,功率消耗为两部分:(1)切割带来的冲击载荷,(2)空载载荷时的设备运行阻力。该绿篱机在空载和实际工况下的功率测试结果,如表2 所示。

表2 绿篱机实际工况Tab.2 The Actual Working Condition of the Hedge Trimmer

通过式(3)~式(4)可计算出该齿轮副空载与满载时传递的力矩为 M0与 M1:

式中:P—电机消耗功率;η—电机效率;n—电机转速。

根据齿轮啮合的实际过程时,设备空载运行时齿轮的单个齿的啮合频率分别为h0。满载时载荷为冲击载荷与空载时的载荷之和,此频率与设备对外的切割有关,根据齿轮箱的传动比和传动方式可知满载时的频率为h1。

式(5)、式(6)中:n—电机的输出转速为 20000r/min;Z1—一级减速齿轮副主动齿轮齿数;Z21—二级减速齿轮副主动齿轮齿数;Z12—一级减速齿轮副从动齿轮齿数;Z3—二级减速齿轮副从动齿轮齿数。因为输出刀片与Z3齿轮采用的是曲柄滑块机构,故而Z3齿轮转动一圈,刀具来回各切割一次,因此式(6)需要乘以2。

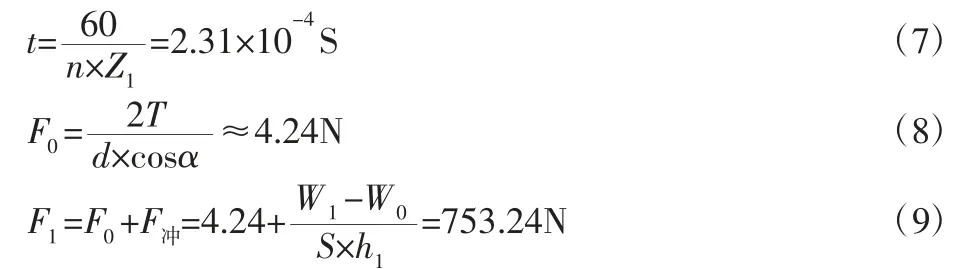

设备空载时齿轮啮合的相互作用力可以根据式(8)求出。而满载时,其中的冲击载荷由一个齿承担,因此该载荷可以等效为其产生的冲击力F1在一个齿的啮合时间(t)内,沿着啮合线所做的功。在这假设这个过程中齿轮的转速不受影响,根据式(9)可以计算出满载时的冲击力F1[8]。

根据对比式(10)、式(11)可知,空载时齿轮副间的作用力下引起的齿根应力为:

表中各符号含义见参考文献机械设计手册-齿轮传动。通过计算得出σF0﹤﹤σFP,因此在后面的计算分析时忽略空载时齿轮副间的作用力。

2.2.2 主、从动齿轮受力有限元分析

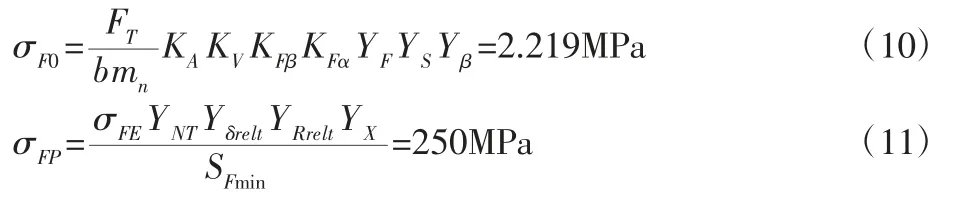

打开ANSYS Workbench 软件,在其中建立两个独立静态动力学分析工程,然后分别导入前面准备好的模型文件。此处齿轮表面实际是经过表面热处理过,但是热处理主要对材质表面影响较大,对整体的材料性能影响不大[9],故而此处仍采用40Cr 材料的常规参数,具体参数,如表3 所示。

表3 40Cr 材料属性表Tab.3 Material Property List of 40Cr

网格划分:此处采用采用协调分片算法下的自动划分网格的方式对待分析的齿轮进行网格划分。此方式采用小的公差,能考虑到几何体的小特征,因此适合此处的齿轮模型。此处网格划分时网格细分程度均选择80,划分后的效果,如图2 所示。划分的节点和单元数,如表4 所示。

图2 主、从动齿轮网格划分效果图Fig.2 The Effect Diagrams of Main and Driven Gear Meshing

表4 分析参数表Tab.4 Analysis Parameter List

图3 齿轮受力曲线图Fig.3 Gear Force Curve

图4 主、从动齿轮有限元分析结果云图Fig.4 The Finite Element Analysis Result Cloud Map of Main and Driven Gear Meshing

根据齿轮旋转时的工况以及受力分析可知,此处齿轮的受力载荷曲线,如图3 所示。将该载荷曲线输入到ANSYS 中,作为分析时的边界条件。求解后的主从动齿轮的最大应力、最大应变、最大变形量云图,如图4 所示。根据分析结果可知,结果如表5 所示。根据表5 的主从动齿轮的最大变形,最大主应力以及最大主应变的对比分析可知,在靠经验给定的变位系数下,齿轮在受载荷后,轮齿的最大变形量相差较大,最大主应力相差较大等不足。由于变形量和最大主应力的差异,将使得齿轮箱在工作时因为主从动齿的变形不一致而一起设备大的振动,以至于大的噪音等设备运行缺陷。

表5 有限元分析结果表Tab.5 Finite Element Analysis Result List

2.2.3 齿轮材料的疲劳寿命计算

此处主要计算的是在冲击载荷下齿轮的疲劳寿命,这和传统意义上的求解齿轮常规运动下的疲劳寿命不太一致。这里设备工作时,其中单个齿是以一定的时间间隔受到冲击力,故而可以等效为一个悬臂梁受到周期冲击载荷下的材料疲劳寿命计算[10]。

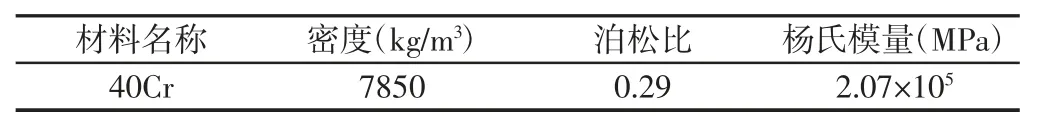

根据金属材料在周期性冲击载荷下的应力应变关系,采用收敛快,精度高且简便的丁氏计算方法[11],由此得出的应力-循环疲劳计算经验公式有两种,如式(12)、式(13)所示。

指数函数表达式:

三参数幂函数表达式:

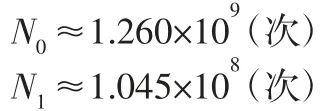

根据本研究中已知最大应力需要求材料的弯曲疲劳寿命,故而选用式(12)进行相关计算。由参考文献[11]可知,材料40Cr 调质处理时,参数A 取值23.95,B 取值-6.88。根据上小结分析,带入从动齿轮的最大主应力σ0=154.02MPa、σ1=206.78MPa 可求解出对应的疲劳寿命齿数为:

计算得出:

根据齿轮啮合频率的规律,可以算出主、从动齿的有效寿命分别为 T0、T1。

由T1﹤T0得出,此时该对传动齿轮副的有效寿命为1.693×104h。

3 超高速轻载传动齿轮优化设计

通过参考机械设计手册的第八篇齿轮传动中的图8.5-3 可知,在以两齿轮的齿根抗弯曲强度近似相等为原则下,为使该齿轮传动有一个较好的综合性能,使得此处主、从动齿轮的变位系数和的取值范围为:0.10≤x∑≤0.75

根据该书表8.2-6(变位齿轮传动的特点及其与标准齿轮传动的比较)可知,当变位系数和大于零时可使齿厚增加、重合度减小、滑动率减小、效率提高等优点。在不改变原有的齿轮基本参数以及传动比的情况下,此处优化设计时仍然使主动齿轮齿数为(Z1)13,从动齿轮齿数为(Z12)35。为减少齿轮传动时的滑动摩擦,提高传动效率,根据该书图8.2-4(主从动齿轮变位系数分配图),主、从动齿的变位系数取值范围分别为:

0.10≤x1≤0.50

-0.25≤x2≤0.75

此处因为变为系数的变化而引起传动载荷变化很小,在这忽略不计。在齿轮传动设计时,本该确定好总变位系数在去选取主、从动齿轮的变位系数,这样得到的结果不能使得到的结果最优。为了优化出主、从动齿轮的最佳变位系数,在这采用逆向设计的方式,先根据主、从动齿轮的变为系数取值范围单独进行取值实验分析,最后根据主次因素决策的原则得出最后的优化结论。

3.1 主、从动齿轮优化分析

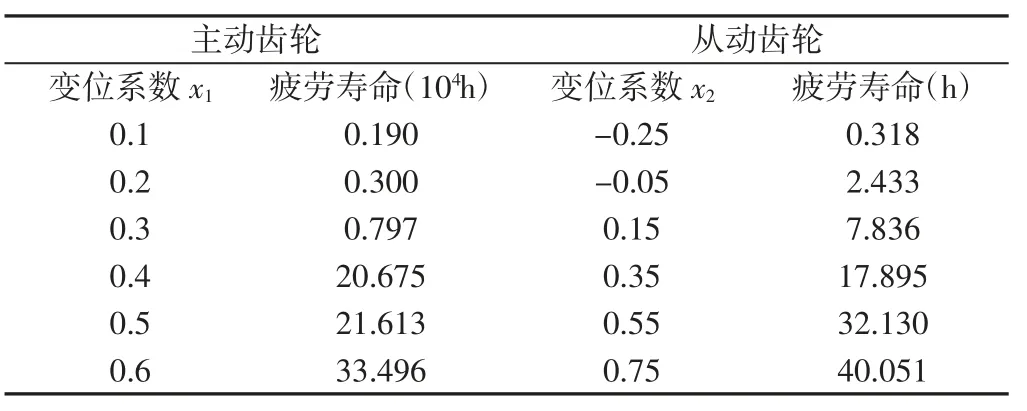

在这根据主从动齿轮的变位系数取值范围特点,对主、从动齿轮的变为系数均取6 个值进行取值分析。根据取定的变为系数数值和齿轮的原有基本参数在NX10.0 中分别进行建模,然后重复2.2 节中的有限元分析过程。经过分析得出的最大主应力和最大变形结果,如表6、图5 所示。图5 中虚线分别标注的为现有变位系数下的值。

表6 分析结果表Tab.6 Analysis Result List

根据表5 的分析结果,通过office 办公软件,就对应的最大主应力和最大变形量绘制了相应的折线图,如图5 所示。

图5 分析结果折线图Fig.5 TheLine Chart of Analysis Result

3.2 仿真结果分析

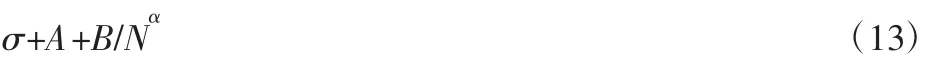

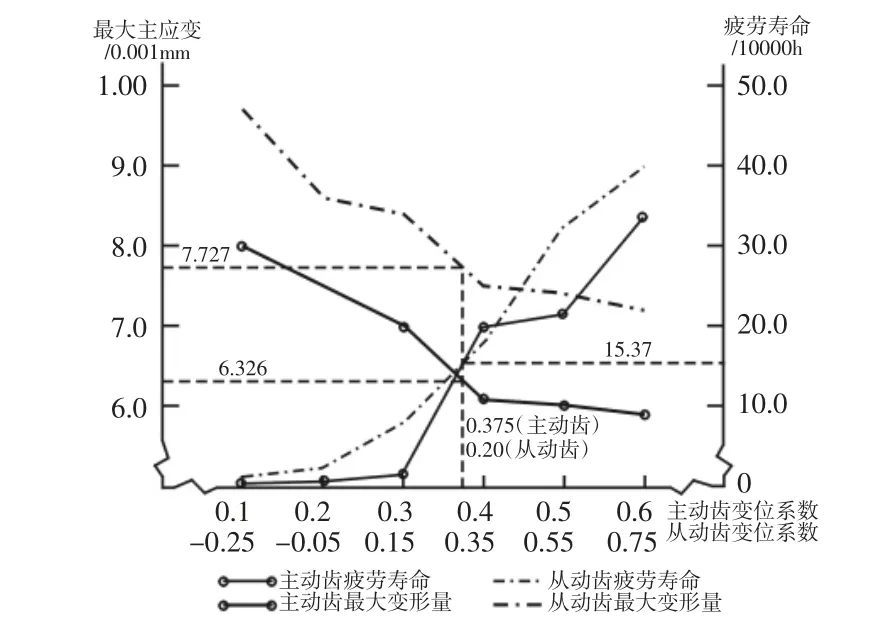

根据表6 数据和式(12)、式(14)、式(15)、式(16)、式(17)分别带入对应数值计算得出主、从动齿轮在不同变为系数下的有效使用寿命,如表7、图6 所示。

根据主次要素决策法,此处最大变形量和疲劳寿命两个要素在绿篱机的齿轮传动过程中,我们更多的关注的是齿轮副使用使用寿命。通过机械设计中的等强度原则,通过图6 可以看出对于主动齿轮变位系数在(0.3~0.4)区间内,从动齿轮变位系数在(0.15~0.35)区间内。根据图6 中主从动齿轮的疲劳寿命曲线交点的意义,此处对优化后的主从动齿轮的变为系数分别选取:

x1=0.375,x2=0.20

对应的变为系数和为0.575 满足条件[0.1,0.75]要求,因此得到的齿轮传动系统能有一个综合性能较好的结果。

表7 主、从动齿轮疲劳寿命Tab.7 The Fatigue Life of Main and Driven Gear

图6 主、从动齿疲劳寿命折线图Fig.6 The Line Chart of Fatigue Life of Main and Driven Gear

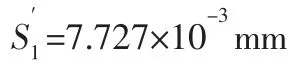

图6 中,虚线标注的相应数值即为优化后所选取的变位系数下的最大主、从动齿轮的最大变形量与整体的疲劳寿命。对应的变位系数下该齿轮副的使用疲劳寿命为:

主动齿的最大变形量为:

主动齿的最大变形量为:

由式(18)优化百分率计算公式可得出:

优化后的变位系数下,主、从动齿轮的最大变形量分别减少了:1.16%,16.01%。以及该齿轮副的综合疲劳寿命提升了9.01 倍的使用寿命。

4 结论

通过NX10.0 建立了现有绿篱机参数下的三维模型,通过ANSYS 有限元分析软件分析出,现有参数下的高速轴齿轮副在设计上不合理,主、从动齿轮疲劳寿命相差大,这将会造成主动齿轮部分寿命的浪费。文中通过查询齿轮设计时变为系数的取值范围以及分配原则,结合设备实际使用情况,采用逆向求解的方式,分别对主、从动齿轮在各自对应的变位系数取值范围内进行多组取值进行分析,根据分析结果得出以下结论:(1)在分析齿轮最大变形量与齿轮使用疲劳寿命与变位系数间的关系时,变位系数是一个效益型的变量,即变为系数取值越大,对应的效果越好。(2)根据本研究中的传动比与主、从动齿轮的基本参数,以及变位系数和的取值要求,在等强度的设计原则下,对主、从动齿轮的变位系数分别取值为x1=0.375、x2=0.20,在该参数下主、从动齿轮的最大变形量分别减少了:1.16%,16.01%;以及该齿轮副的综合疲劳寿命提升了9.01 倍的使用寿命。这将对该款绿篱机的后续优化提供了指导意义。后续需要研究主从动齿轮最大变形量的减小,对齿轮副传动的振动及噪音的影响规律;同时完善温升、润滑等因素对齿轮副传动的影响研究,进而从全方位的优化齿轮传动系统。