汽车EHB 系统轮缸压力的BangBang-模糊PI 控制

2021-01-27吴中华郝永常

吴中华,郝永常

(1.无锡南洋职业技术学院,江苏 无锡 214100;2.邯郸学院,河北 邯郸 056000)

1 引言

随着汽车技术的发展,汽车速度不断提升,制动系统作为汽车安全最有力的保障系统,其快速精确的响应能力是汽车安全的重要保证[1],因此研究制动系统控制问题意义重大。

以电子液压制动系统(Electronic Hydraulic Brake,EHB)为研究对象,EHB 系统控制方法的研究主要集中在轮缸制动压力的控制和稳定性控制两个方面,其中轮缸制动压力控制是稳定性控制的基础。文献[2]建立了简化的ABS 系统模型,基于此模式设计了H∞鲁棒控制器,提高了汽车制动性能;文献[3]建立了EHB系统动力学模型,采用单神经元PID 算法提高了系统动态特性;文献[4]使用能量法分析了失稳动能和纵向运动的关系,使用相平面法给出了稳定性判据;文献[5]提出了基于模型预测的稳定性控制方法,在高低附着路面上验证了其优越性。

研究了电子液压制动系统轮缸压力控制问题,旨在提高对目标压力的跟踪快速性和精确度。建立EHB 系统数学模型,设计了BangBang-模糊PI 组合控制方法。经仿真验证可以看出,BangBang-模糊PI 控制方法可以快速跟踪轮缸的增压和减压过程,而且在保压过程中实现了完全跟踪。

2 EHB 系统建模

建立EHB 系统数学模型是设计EHB 系统控制器的基础,因此首先建立EHB 系统模型。本节首先介绍了EHB 系统工作原理,而后建立了系统数学模型。

2.1 EHB 系统工作原理

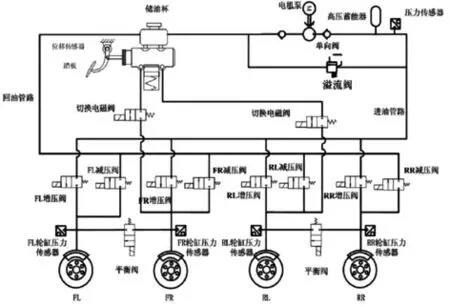

EHB 系统的结构原理图,如图1 所示。此系统由液压系统和控制系统组成,液压系统提供制动过程提供能源来源,控制系统根据踏板位移和车辆状态确定控制信号[6]。

控制系统核心元件为电子控制单元(Electronic Control Unit,ECU),以轮缸制动压力为控制对象,ECU 根据踏板位移计算出驾驶员期望的制动压力,轮缸压力传感器实时测得当前的轮缸压力,ECU 根据轮缸的期望压力与实际压力之差,确定不同占空比的PWM 波用于控制增压阀和减压阀,不同的占空比决定了不同的阀口开度,实现对轮缸压力的精确控制。

图1 EHB 系统结构原理图Fig.1 Structure Principle Diagram of EHB System

液压系统动力源为电机泵与高压储能器,当储能器压力大于系统阈值时,溢流阀打开使液压油进入储油杯,保证储能器中建立稳定的油压。EHB 系统制动时分为三个阶段:增压、保压、减压。增压时ECU 控制增压阀打开、减压阀关闭,制动液由高压储能器经增压阀进入轮缸,直到达到期望压力;保压时ECU 控制增压阀和减压阀关闭,轮缸压力不再变化;减压时ECU 控制增压阀关闭、减压阀打开,制动液由轮缸经减压阀流回储油杯直至达到预期压力。

2.2 EHB 系统建模

由图1 可知,EHB 液压系统关键元件包括高压蓄能器、高速开关电磁阀、制动轮缸、制动管路等。首先建立关键元件的数学模型。

2.2.1 高速开关电磁阀

通过控制高速开关电磁阀的线圈供电情况控制电磁阀的通断,当对电磁阀线圈供电时,线圈会产生磁力作用吸引衔铁,克服弹簧力和制动液阻力,使电磁阀打开;当线圈断电时磁力作用消失,电磁阀在弹簧力作用下关闭阀门。

高速开关电磁阀可以分为电路部分、磁路部分和机械部分等,分别对三个部分进行建模。

电路部分:使用基尔霍夫电压定律,得:

式中:U—驱动电压;i—线圈电流;R—线圈电阻;N—线圈匝数;φ—线圈磁通量;t—时间。

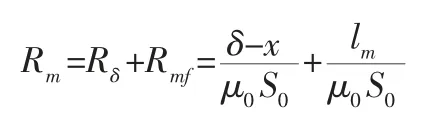

磁路部分:由磁路基尔霍夫定律可知Ni=φRm,式中Rm为总磁阻,由气隙磁阻Rδ和铁磁材料磁阻Rmf组成,即:

式中:δ—阀芯与铁芯气隙宽度;x—阀芯位移;lm—磁导体有效长度;μ0—真空磁导率;S0—气隙截面积。由此可得磁路部分数学模型为:

机械部分:以阀芯为控制对象,由牛顿第二定律得:

式中:ms—阀芯质量;B—速度阻力系数;ks—弹簧刚度;x0—弹簧初始位移。式(1)~式(3)即为高速开关电磁阀模型。

2.2.2 高压蓄能器

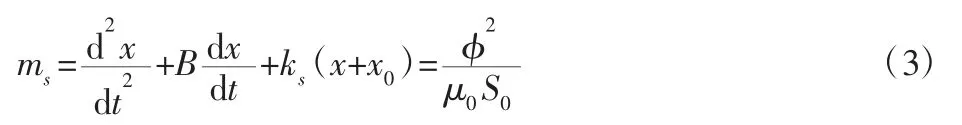

高压蓄能器结构原理,如图2(a)所示。蓄能器由气腔和液腔两部分组成,通过简化将其等效为弹簧-阻尼模型,如图2(b)所示。

图2 高压蓄能器结构图与等效图Fig.2 Structure and Equal Diagram of High-Pressure Accumulator

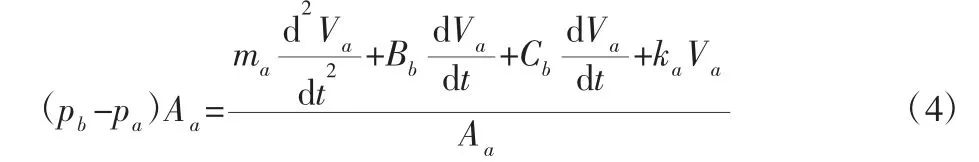

记 pa为气腔压力,pb为液腔压力,ka为气体刚度,Ca为气体阻尼系数,Va为气体体积,Aa为制动液截面积,ma为制动液质量,以液面位移为控制对象,则:

式中:Bb—制动液阻尼系数。

当制动液流出蓄能器时,气体体积相应变化,可以得到制动液流出量q 与气体体积Va的关系式为:

由玻义耳定律可知,对于蓄能器内封闭的气体,在不考虑工作过程中温度变化的情况下,有:

式中:pa0、Va0—初始时刻的气体压力与体积。式(4)~式(6)即为高压蓄能器的数学模型。

2.2.3 制动轮缸

制动轮缸将制动液压力转化为制动钳的制动力,由流体连续性方程可知:

式中:Qc—制动液流量;Ac—活塞截面积;y—制动轮缸活塞位移;Ctc—轮缸泄露系数;pc—制动压力;Vt—制动轮缸容积;βe—制动液弹性模量。

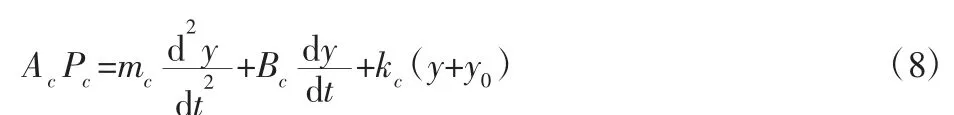

制动液进入制动轮缸,带动活塞运动,使制动钳对车轮产生制动力,以轮缸活塞和制动钳为控制对象,由牛顿第二定律得:

式中:mc—活塞与制动钳质量和;Bc—活塞等效阻尼系数;kc—轮缸内弹簧刚度;y0—弹簧初始位移。式(7)、式(8)即为制动轮缸数学模型。

2.2.4 管路

管路将各元件连接为一个系统,将管路前端的流量和压力作为输入,将后端的流量和压力作为输出。记管路前端流量为q1、压力为p1,后端流量为q2、压力为p2,考虑管道摩擦阻力,得管路内制动液运动方程为:

式中:ρ—制动液密度;L—制动管路长度;Ap—管路截面积;Rf—管路摩擦力,且有 Rf=(32υρLq2)/d2,其中:υ—制动液粘度;d—管路直径。式(9)为管路数学模型。

2.2.5 EHB 系统模型

将EHB 系统简化为由管路将各基本元件连接而成的系统,由于液压系统的现实复杂性,建立EHB 系统时做如下假设:(1)将管路中的压力损失考虑到管路模型中;(2)不考虑高速电磁阀切换时的瞬间冲击;(3)不考虑制动轮缸的弹性形变。在此假设条件下,将式(1)~式(9)结合得到EHB 系统模型。

3 BangBang-模糊PI 组合控制原理

本节首先提出了BangBang-模糊PI 组合控制原理,而后分别设计了BangBang 控制器和模糊PI 控制器。

3.1 BangBang-模糊PI 组合控制原理

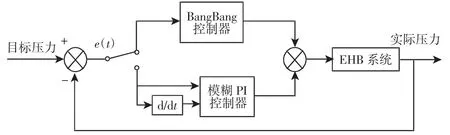

BangBang 控制最大的优点是反应速度快,可以使轮缸压力快速跟踪目标值,但其显著缺点是稳态误差较大,使轮缸压力在目标值上下反复波动[7]。模糊PI 控制显著优点是超调量和稳态误差极小,能够稳定跟踪目标压力,最大缺点是调节时间长、反应速度慢。因此这两种控制方式具有明显的互补性,为了使轮缸压力能够快速准确地跟踪目标压力,首先使用BangBang 控制,使轮缸压力迅速逼近目标压力,当轮缸压力实际值与目标值误差小于某一阈值时,切换至模糊PI 控制,使轮缸实际压力精确跟踪目标压力。

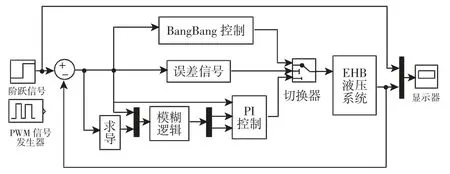

设计的BangBang-模糊PI 控制器,如图3 所示。以轮缸压力为控制目标,以高速开关电磁阀的PWM 占空比为控制信号,控制器通过输出不同占空比的PWM 信号,控制高速开关电磁阀的开闭时间,从而控制制动轮缸的压力,并依据轮缸压力误差调节PWM 信号,直至精确跟踪目标压力。

图3 BangBang-模糊PI 控制器Fig.3 BangBang-Fuzzy PI Controller

BangBang-模糊PI 控制器中,阈值的设定对控制效果影响较大,阈值的设定只能通过反复试验设定,将阈值设定为5bar。

3.2 BangBang 控制

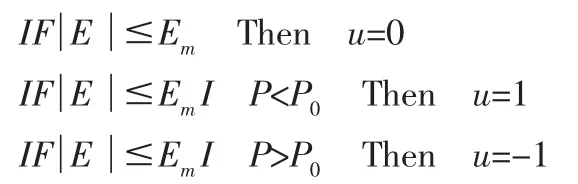

BangBang 控制也称为开关控制,其输出只有最大和最小两种极限状态,这种控制方式可以使被控对象以最短的时间、最快的速度跟踪目标值。为了使轮缸实际制动压力快速跟踪目标压力,当两者偏差较大时,使用BangBang 控制调节PMW 占空比,方法为:

式中:Em—压力阈值,按照规定有Em=5bar;P—制动轮缸实际压力;P0—轮缸期望压力;u—PMW 占空比,当u=1 时对进液阀进行调节,当u=-1 时对出液阀进行调节。

4 模糊PI 控制

4.1 模糊PI 控制基本原理

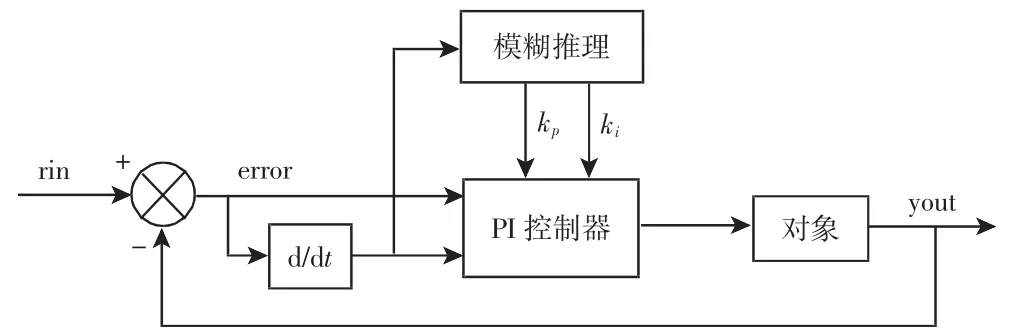

模糊PI 控制由PI 控制[8]和模糊推理组成,通过建立轮缸压力误差及误差变化率与PI 参数的模糊关系,使用模糊规则实时整定PI 控制参数,实现最优的控制效果。模糊PI 控制的原理图,如图4 所示。

图4 模糊PI 控制原理图Fig.4 Principle of Fuzzy PI Controller

图中:yout(k)—k 时刻轮缸实际压力;rin(k)—时刻轮缸期望压力,E(k)=rin(k)-yout(k)—k 时刻压力误差;EC(k)=E(k)-E(k-1)—k 时刻误差变化率。通过建立 E(k)、EC(k)与 kp、ki的模糊关系,实时整定kp、ki值,而后进行PI 运算得到不同占空比的PWM 信号。

4.2 模糊PI 控制器设计

模糊PI 控制器设计过程包括精确量的模糊化、建立模糊规则、去模糊化等三个步骤[9]。

4.2.1 精确量模糊化

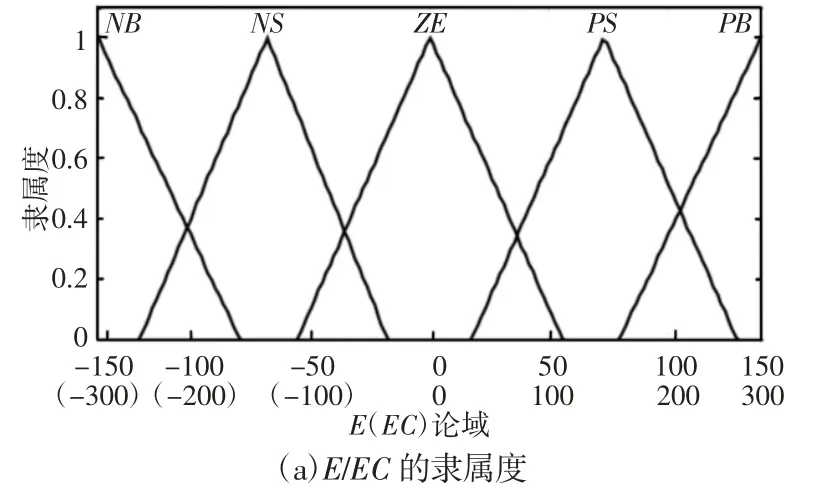

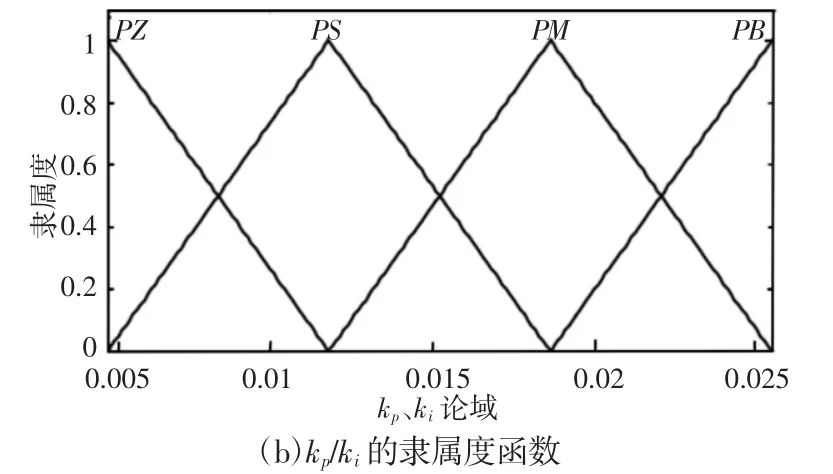

在模糊PI 控制器中,输入量为轮缸压力误差E 和误差变化率EC,输出量为PI 控制参数kp和ki。压力误差论域为E∈[-150,150],误差变化率论域为 EC∈[-300,300],比例系数论域为kp∈[0.005,0.025],积分系数论域为 ki∈[0.005,0.025]。将 E、EC模糊化为 5 个等级{NB、NS、ZE、PS、PB},对应为负大、负小、零、正小、正大。将 kp、ki模糊化为 4 个等级{PZ、PS、PM、PB},对应为正零、正小、正中、正大。使用三角形隶属度函数,如图5 所示。

图5 控制量与输出量的隶属度函数Fig.5 Membership Function of Controlled Quantity and Output Quantity

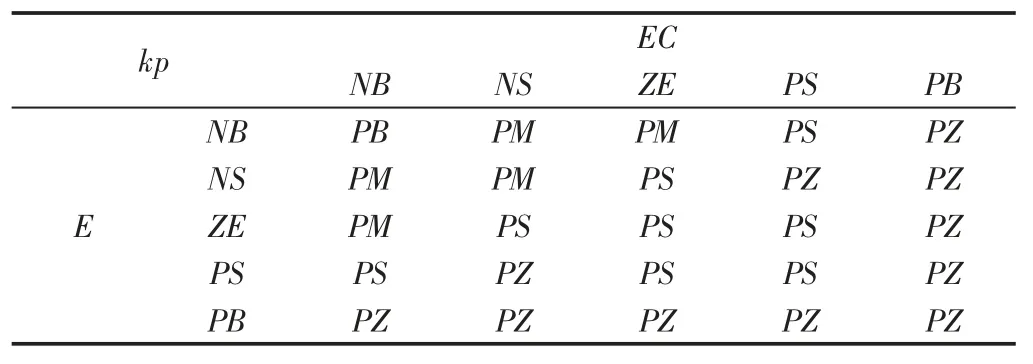

4.2.2 制定模糊逻辑规则

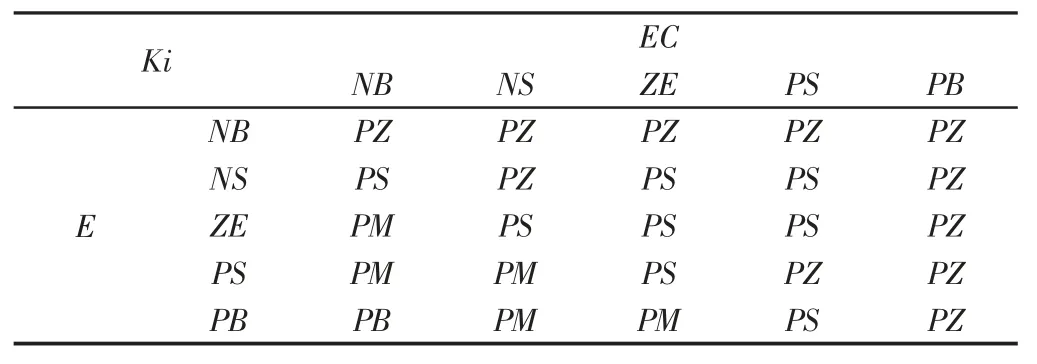

从稳定性、响应速度、超调量和稳态精度等四个方面确定模糊控制规则。kp对稳态误差和超调量影响较大,当kp增大时,可以使静态误差减小,但超调量会增大;ki在PI 控制中的作用是感知误差变化趋势,使其快速回到稳定状态。基于以上分析,制定kp、ki的模糊逻辑规则,如表1、表2 所示。

表1 比例系数模糊逻辑规则Tab.1 Fuzzy Logical Rule of Proportion Coefficient

表2 积分系数模糊逻辑规则Tab.2 Fuzzy Logical Rule of Integration Coefficient

4.2.3 去模糊化

由于加权平均法充分利用了隶属度最大元素提供的主导信息,因此选用加权平均法进行解模糊化[10],即:

式中:z*—去模糊化后的参数;n—模糊元素的个数;ϖj—模糊集的元素;μ(ϖj)—元素ϖj的隶属度。通过去模糊化得到了PI 控制参数kp和ki的最优值,使用PI 控制得到电磁阀的PWM 占空比为:

式中:u—PWM 信号占空比。

5 仿真验证及分析

5.1 仿真平台搭建

依据EHB 系统数学模型建立其仿真模型,基于BangBang-模糊PI 控制的轮缸压力控制仿真模型,如图6 所示。BangBang控制的输入信号为轮缸压力误差,输出为不同占空比PWM 信号;模糊PI 控制器的输入信号为轮缸误差及其变化率,输出为PWM 信号占空比;EHB 系统输入为不同占空比PWM 信号,输出为轮缸实际压力值。

图6 轮缸压力控制仿真模型Fig.6 Simulink Model of Wheel Cylinder Pressure Control

5.2 仿真结果及分析

对轮缸压力跟踪效果的验证,包括阶跃信号跟踪、三角波跟踪、正弦波跟踪、线性信号跟踪等多种验证方式,由于阶跃信号跟踪是对任意系统最严峻的考验,因此选用阶跃压力信号为跟踪目标。

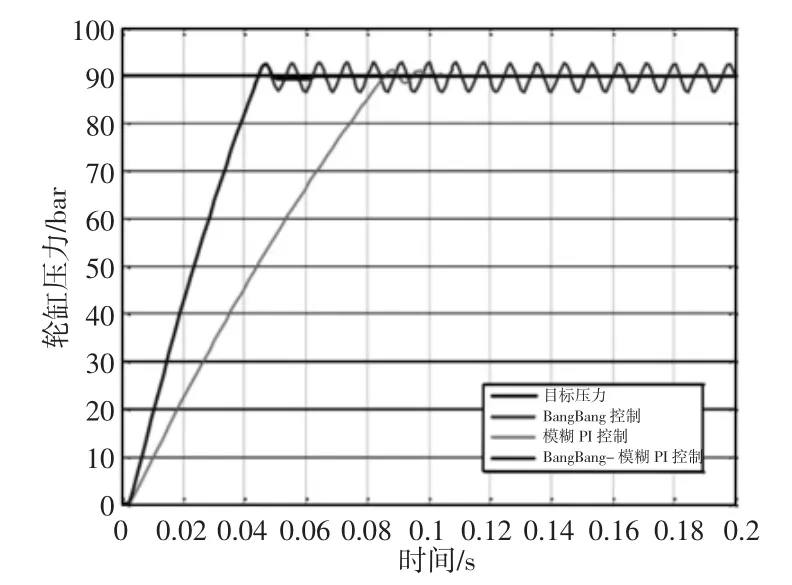

首先以90bar 阶跃信号为跟踪目标,分别使用BangBang 控制、模糊PI 控制、BangBang-模糊PI 控制对阶跃信号进行跟踪,结果,如图7 所示。

图7 90bar 阶跃信号跟踪效果Fig.7 Tracking Effect of 90bar Step Signal

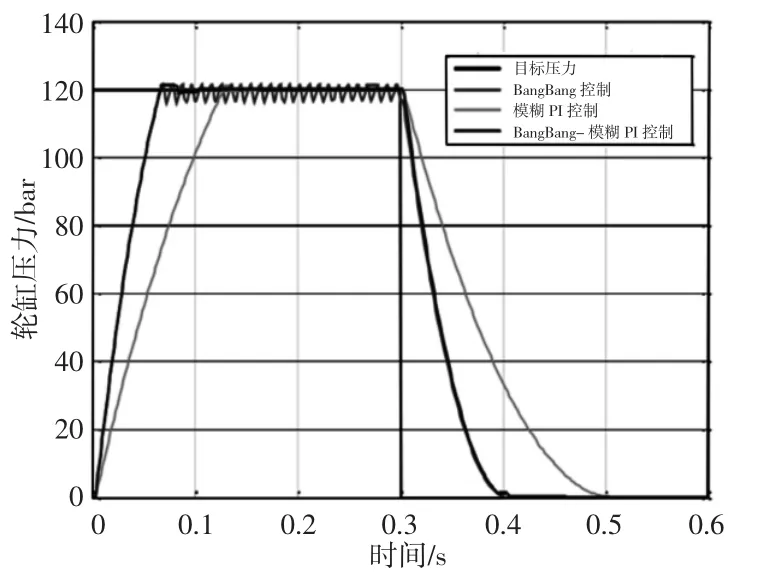

图8 120bar 阶跃信号跟踪效果Fig.8 Tracking Effect of 120bar Step Signal

从图中可以看出,使用BangBang 控制跟踪阶跃信号时,能够快速达到目标值附近,耗时约为0.044s,而后在目标值上下波动,系统稳态误差较大;使用模糊PI 控制时,系统稳态误差极小,由于控制惯性只在(0.083~0.01)s 之间进行了小幅度波动,而后精确跟踪目标值,但是阶跃响应较慢,耗时为0.83s,比BangBang 控制耗时增加了约一倍;而BangBang-模糊PI 控制融合了两种控制算法的优点,控制前期轮缸目标压力与实际压力误差较大,所以使用BangBang 控制以最快速度跟踪目标值,控制后期(当误差小于5bar 时)由于压力误差较小,使用能够精确跟踪的模糊PI控制器,从控制效果看,BangBang-模糊PI 控制器不仅跟踪速度快,而且跟踪精度高。为了验证BangBang-模糊PI 控制系统对减压过程的跟踪效果,设置120bar 方波信号,首先增压至目标压力120bar,而后保持此压力值,保压一段时间后减压到0bar,分别使用BangBang 控制、模糊PI 控制、BangBang-模糊PI 控制跟踪此变化过程,结果,如图8 所示。

通过120bar 方波信号的增减压跟踪过程可以看出,在增压过程中,BangBang 控制和组合控制方法反应速度快,0.06s 实现了目标压力跟踪,而模糊PI 控制用了0.13s;在保压过程中,模糊PI 控制和组合控制实现了完全跟踪,稳态误差为0,而在BangBang 控制下轮缸压力在(116~122)bar 间做往复运动,系统稳定性很差;在减压过程中,BangBang 控制和组合控制能够快速跟踪目标值,耗时为0.1s,而模糊PI 控制耗时为0.2s。由此可以看出,BangBang-模糊PI 控制融合了两种控制算法的优点,不仅能够快速跟踪增压和减压过程,而且保压过程中实现了完全跟踪。

6 结论

主要研究了电子液压制动系统轮缸压力控制问题,得出了以下结论:(1)在BangBang 控制下,被控量可以以最快速度跟踪目标值,但是稳态误差大,存在反复波动;(2)使用模糊PI 控制时,被控量可以精确跟踪目标值,但是调节时间长、反应速度慢;(3)BangBang-模糊PI 组合控制方法不仅能够快速跟踪增压和减压过程,而且在保压时实现了完全跟踪。