高速铣削淬硬钢时的切屑形态试验研究

2021-01-27庞俊忠牛苜森黄晓斌李鹏飞

庞俊忠,牛苜森,黄晓斌,李鹏飞

(中北大学机械工程学院,山西 太原 030051)

1 引言

切削加工过程就是切屑的形成过程,高速铣削也不例外,切屑的形态保留着诸多的切削加工信息,不同程度地影响着切削力、切削温度、已加工表面质量等。

通常,高速切削加工可产生带状切屑、锯齿形切屑,带有绝热剪切带的锯齿形切屑通常是在高速切削热导率低、比热容小的材料时产生[1-3],像钛合金,热导率仅有 7W·(m·K)-1,普通钢的热导率一般是35~48W·(m·K)-1。文献[4-5]研究了高速端铣淬硬热作模具钢的切屑变形和刀具磨损,在所实验的切削速度下并没有观察到锯齿形切屑的形成,也没给出切屑形态的演化过程。文献[5-6]研究了高速车削钛合金、Inconel718 等难加工材料时材料动态力学性能及切削速度对切屑形成的影响,文献[7-8]对切削钛合金和高温合金时的锯齿形切屑形成进行了仿真,这些材料也是易于形成锯齿形切屑的材料。材料本身的机械及物理性能对切屑的形成有着极大的影响,特别是硬度、热导率等。除此之外,刀具刃型及切削参数也是重要影响因素,像立铣刀直线刃和球铣刀圆弧刃,切削参数中的切削速度。对于高速端铣导热率高的淬硬钢,像45 淬硬钢,还没有发现对其高速铣削加工时产生的切屑形态的相关报告,针对淬硬的3Cr2Mo 钢和45 钢进行了高速铣削试验,切屑形态采用影像工具显微镜和高温金相显微镜来测量,再现了各种切削条件下的切屑形态,并对所获得的切屑形态光学照片进行了分析研究。

2 试验设备及试验条件

高速铣削试验在OKUMA 公司的MB56VA-R 三轴高速铣削中心上进行(机床主轴最高转速25000r/min)。刀具为直径12mm、2 刃纳米结构TiAlN 涂层的整体超微粒圆柱立铣刀,螺旋角30°,前角0°。试件材料为3Cr2Mo 钢和45 钢,3Cr2Mo 钢热处理硬度为 31HRC 和 42HRC,45 钢热处理硬度为 42HRC 和 52HRC,试件尺寸同为(160×110×42)mm。试验原理,如图1 所示。铣削参数,如表1 所示。工件材料性能,如表2 所示。

收集各种切削条件下的切屑,切屑宏观形态在苏州欧卡精密光学仪器有限公司生产的VTM-3020F 数字式影像工具显微镜上测量。切屑微观形貌在奥地利徕卡公司的MeF-3 型(放大倍数从40 到1500)高温金相显微镜下进行观察,样件用环氧树脂固化、抛光、腐蚀(3%的硝酸酒精),如图2 所示。

图1 试验原理图Fig.1 Schematic of the Experiment Setup

图2 切屑试样Fig.2 A Specimen of the Chips

表1 铣削参数Tab.1 Cutting Parameters Used in the Experimen

表2 工件材料的机械物理性能Tab.2 The Mechanical And Physical Properties of Workpiece Materials

3 试验结果

3.1 高速铣削淬硬钢的宏观切屑形态

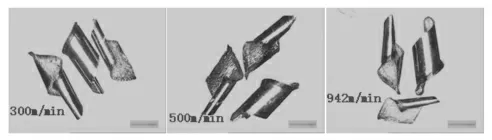

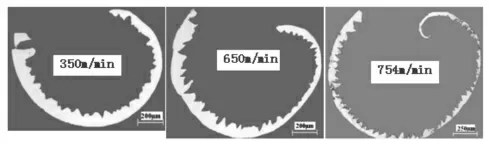

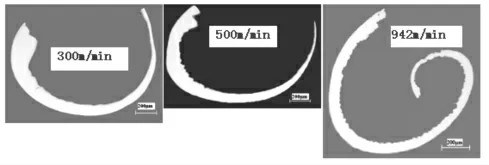

对试件进行高速铣削实验,测量其切屑宏观形态分别,如图3~图6 所示。切屑端面形貌,如图7~图9 所示。图中未注标尺长度单位为1mm。

图3 高速铣削3Cr2Mo(31HRC)钢的宏观切屑形态Fig.3 Macro Chip Generated in High Speed Milling of 3Cr2Mo Steel at 31HR(ap=1mm,ac=1mm,fz=0.1mm/z)

图4 高速铣削3Cr2Mo(42HRC)钢的切屑形态Fig.4 Macro Chip Generated in High Speed Milling of 3Cr2Mo Steel at 42HRC

图5 高速铣削45(42HRC)钢的宏观切屑形态Fig.5 Macro Chip Generated in High Speed Milling of 45 Steel at 42HR(ap=1.5mm,ac=1.75mm,fz=0.1mm/z)

图6 高速铣削45(52HRC)钢的宏观切屑形态Fig.6 Macro Chip Generated in High Speed Milling of 45 Steel at 52HRC(ap=1mm,ac=1mm,fz=0.1mm/z)

3.2 高速铣削淬硬钢的微观切屑形态

图7 高速铣削3Cr2Mo(42HRC)钢时的切屑端面形态Fig.7 Micro Chip Generated in High Speed Milling of 3Cr2Mo Steel at 42HRC(ap=1.5mm,ac=1.75mm,fz=0.1mm/z)

图8 高速铣削45(42HRC)钢时的切屑端面形态Fig.8 Micro Chip Generated in High Speed Milling of 45 Steel at 42HRC(ap=1.5mm,ac=1.75mm,fz=0.15mm/z)

图9 高速铣削3Cr2Mo 钢时的锯齿型切屑Fig.9 Serrated Chip Generated in High Speed Milling of 3Cr2Mo Steel

4 试验结果分析与讨论

4.1 切屑宏观形态的演变及分析

对于3Cr2Mo 钢而言,从图3、图4 可看出,切屑宏观形态随切削速度的增加,切屑的卷曲程度经历了从大到小的演化过程,对于31HRC 的3Cr2Mo 钢而言,当切削速度达到754m/min 及以后,切屑表现得更为平坦,有的切屑甚至产生了碎断的情况。而对于42HRC 的3Cr2Mo 钢,切屑形态随切削速度的增加,从一开始,切屑的卷曲程度就小,相比之下,切屑从卷曲到平坦的演变不是很剧烈。

由此可得出,同样的切削条件,硬度的增加,切屑的卷曲程度减小,切屑的整体变形减小,而切屑的剪切局部化加强。

对比图4(a)和图4(b),切屑的厚度对切屑形态的影响,切屑厚度愈大,也即每齿进给量即切削宽度愈大切屑卷曲越严重。

对于45#钢,从图5 和图6 可看出,切屑的卷曲程度随切削速度的增加变化不太明显,这和材料本身的机械物理性能有关。和3Cr2Mo 钢相比,同样切削条件下,45 钢由于热传导率高,屈服强度低,切屑不易于产生剪切局部化,热软化作用不强所致。

对于切屑的底面和自由表面,不管切屑是卷曲的还是平坦的,在所试验的切削条件下,所获得切屑的底面都是光滑的,自由表面是随着切削速度的增加,从光滑向粗糙表面演化,如图7、图8 所示。

对比图7 和图8,由于工件材料的不同,切屑的自由表面表现出很大的不同,都是随着切削速度的增加而变得越来越粗糙。对于3Cr2Mo 钢,同样切削条件下,自由表面相对粗糙,并随着切削速度的增加,粗糙程度越来越大,并最终形成明显均匀的锯齿形切屑(如图8 中最右边图),由于铣削所形成的切屑,是厚度从最大逐步变成零的过程,也可以看出切削厚度对锯齿形切屑的影响程度,从图中并没有看出切屑厚度对锯齿形切屑产生了很大的影响,或者说,其影响程度远远小于切削速度这一参数。同时也可看出,切屑厚度随切削速度的增加而变薄,切屑由整体均匀变形的带状切屑向锯齿形切屑转变,也即切屑变形向着局部剪切化变形而演化。

4.2 切屑微观形态的演变及分析

在使用圆柱立铣刀进行的高速端铣试验中,硬度为31HRC的3Cr2Mo 钢,在切削速度为848m/min 及942m/min 时形成了带有明显绝热剪切带的锯齿形切屑,而硬度42HRC 的3Cr2Mo 钢,在754m/min 及以上,即形成了带有明显绝热剪切带的锯齿形切屑,如图9 所示;而对于45 钢,在所试验的切削条件下,并没有发现带有绝热剪切带的锯齿形切屑,需要说明的是,对于硬度为52HRC 的45 钢,试验速度只达到678m/min,而没有达到942m/min 或更高,这是由于采用的刀具承受不了这个切削速度下的切削温度所致。

在其后用球刀高速端铣硬度52HRC 的45 钢时,在切削速度达到816 m/min 时,发现了带有明显绝热剪切带的锯齿形切屑,如图10 所示。球刀切削刃为圆弧刃,在靠近刀尖处区域,主偏角较小,对切屑的挤压作用加强,容易形成锯齿形切屑。仔细观察这个图片,也发现了一些值得深思探讨的问题,在靠近绝热剪切带的自由表面处,都有明显的裂口,裂纹的方向并不像通常所认为的是沿绝热剪切带方向,且裂口也并没有向刀尖处进一步扩展而形成锯齿形切屑,而是在靠近其后部,由于变形剪切局部化而形成了较为明显的绝热剪切带。探究其原因,由于工件材料热处理硬度较高,在刚开始形成切屑时,由于工件材料表面脆性较大,产生了裂纹,但随着切削温度的升高,热软化加强,绝热剪切占了主导地位,裂纹不再进一步扩展,而形成光学照片上所看到的裂纹与绝热剪切同时发生的状况,即开始遵从脆性断裂理论[9],其后遵从绝热剪切理论[10],但最终是绝热剪切占了主导地位。进一步地,如果工件材料的硬度进一步提高,达到60HRC 以上,像轴承钢,锯齿形切屑的形成机理将会更倾向于周期性脆性断裂理论。

图10 球刀高速铣削钢时切屑显微照片Fig.10 Serrated Chip Generated in High Speed Ball Milling 45 Steel(ap=3mm,ac=1mm,fz=0.1mm/z)

再进一步地观察图10 中四个切屑节块间的绝热剪切带,最右边的第一个节块和它相邻的节块间产生了两个绝热剪切带,沿裂纹扩展方向的绝热剪切带虽然贯串了整个切屑,但最终切屑还是沿其左边的剪切带变形而形成锯齿形节块。

4.3 切屑形态整体演变

从以上分析,高速端铣淬硬钢所产生的切屑形态可以分成以下几种,如图11 所示。各种类型切屑的形成,取决于工件材料的机械物理性能(特别是硬度、屈服强度、热传导率)、切削参数(尤其是切削速度)、刀具材料及几何参数(尤其是刃型、刀具角度)。工件材料越硬、热传导率越低、切削速度越高、切屑厚度越薄,越容易形成平坦而带有绝热剪切带的锯齿形切屑;反之,越容易形成卷曲而平滑的带状切屑。

图11 高速端铣淬硬钢时的切屑形态Fig.11 Chip Morphology in High Speed Milling of Hardened Steel

5 结论

高速端铣3Cr2Mo 和45 淬硬钢的切削试验表明:

(1)高速端铣淬硬钢的切屑形态,取决于工件材料的机械物理性能、切削参数以及刀具几何;

(2)切屑形态与工件材料有着紧密的联系,高的硬度及屈服强度、低的热传导率有利于平坦形的锯齿形切屑形成。

(3)切削速度对切屑的形态有着重要的影响,切削速度的增加及切削厚度的减小,有利于形成平坦的带状切屑或锯齿形切屑。

(4)在所试验的条件下,获得了带有绝热剪切带的锯齿形切屑,这也证明,锯齿形切屑不仅仅局限于热传导率低的材料(像钛合金、因瓦合金等)。对于普通钢,只要切削速度足够,也可以获得锯齿形切屑,当切削速度再继续增加,切屑节块间的绝热剪切带完全拉开,即形成单元切屑,这也提供了一种自然断屑的有效途径。