纯电动客车冷却系统的能耗优化

2021-01-27崔俊杰汪桂金黄培元

高 翔,崔俊杰,汪桂金,黄培元

(1.中北大学能源动力工程学院,山西 太原 030051;2.中北大学机电工程学院,山西 太原 030051;3.上汽集团商用车分中心大客车分中心,上海 201108;4.上汽集团商用车分中心大客车分中心,上海 201108)

1 引言

环境污染、汽车尾气排放等是传统客车的主要缺点,因此纯电动客车是未来新型客车的发展方向,并得到了政府和企业的积极的开发和推广应用。如今,大多电动客车冷却系统虽然能满足基本的散热以及工作要求,但仍然存在着不少的问题,比如环境适应性差、工作效率低、能源消耗大等。为使新能源客车冷却系统的性能得到优化,许多文献提出了针对其配件的能耗控制策略,并进行了仿真和试验验证。文献[1]使用AMESim 建立了发动机冷却系统,提出了对冷却系统各零件参数进行匹配的研究方法,为发动机冷却系统前期设计缩短了时间。文献[2]对电动汽车的发热原理与冷却系统进行了详细分析,以降低能耗为目标,开发出电动汽车最优冷却温度的控制策略。文献[3]通过仿真设置极限工况,以散热器芯体机构作为变量针对发动机冷却系统的冷却性能进行了详细计算并分析出了最优散热器参数范围,为散热器选项设计提供了理论参考。文献[4]对某型发动机进行了冷却系统的设计与研究,为发动机冷却系统的匹配和分析提供了可行有效的方法。文献[5]并搭建电控冷却系统试验台架,并对发动机冷却系统提出的几种控制进行了试验,验证了合适的控制策略,大大提高了冷却系统的性能。前人文献中大多是针对系统部件结构优化以及多种控制方法应用。

在以往文献的研究参考下,提出通过对电动客车冷却系统的可控关键部件进行仿真计算、台架试验和实车转股试验,获得电动客车冷却系统的最优工作参数,为电动客车冷却系统的性能提升提供了设计基础。

2 电动客车冷却系统分析

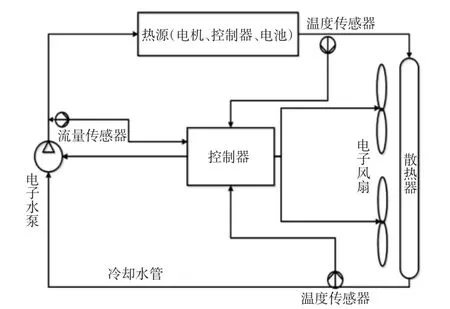

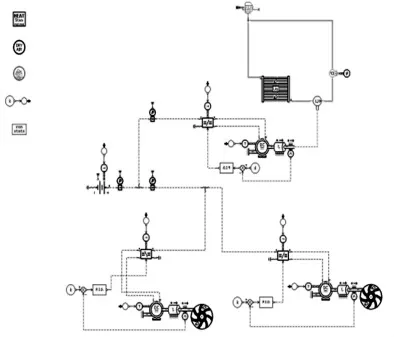

纯电动客车的冷却系统主要是针对驱动电机以及电机控制器等关键发热部件进行冷却。该系统主要包括散热器、电子风扇、电子水泵,如图1 所示。其中冷却液带走发热源的热量;电子水泵为冷却液提供动力;散热器在风扇的导流作用下将冷却液中的热量传递至空气中。电子风扇和电子水泵都是采用独立电控模式,通过控制器输入风扇和水泵相应的PWM 信号来控制其输出流量。风扇与水泵由电动客车24V 低压系统供电。

图1 电动客车冷却系统Fig.1 Electric Bus Cooling System

根据以上分析可知,纯电动客车热源主要有驱动电机、电机控制器、动力电池等。因此主要发热功率为:

式中:Pm—电机发热功率;Pc—电机控制器发热功率;Pb—电池发热功率。

2.1 散热器

客车中最常用的散热器采用板翅式散热片,散热器内部流动为垂直流式,冷却液进出口为左进右出式。散热器的散热性能主要考虑散热器的散热量[1]:

式中:A—散热器面积;Ks—散热器传热系数:表示当冷却水和空气之间的温差为1℃时,每小时通过1 与空气接触散热表面所散走的热量;Δt—进出口冷却液的温差。冷却系统热平衡方程为[8]:

式中:q1—冷却系统内循环的冷却液流量;Cp1—冷却液的比热容;Δt1—冷却液出入水口温差;Δt2—冷却空气的出入温差;q2—冷却空气的流量;Cp2—空气比热容。

根据理论计算以及实际应用情况,实际实验参数选取,如表1 所示。

表1 散热器结构参数Tab.1 Radiator Structure Parameters

2.2 冷却风扇

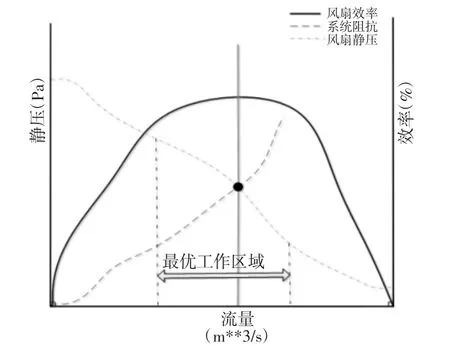

在实际客车中冷却风扇的性能评价由风压、流量、功率、效率所决定,冷却风扇的理想工作状态应该是在一定的静压之下可以导流大量的冷却空气与散热器进行充分接触,达到冷却的目的。风扇的最佳工作区域应该处于风量的中间状态,风扇最佳工作范围示意图,如图2 所示。从图中可以看出,风扇静压曲线与系统阻抗曲线的交点为风扇的最优工作点[7]。客车冷却风扇是以PWM 占空比作为输入信号来控制风扇转速,风扇占空比与转速成线性关系。

图2 风扇工作范围最优示意Fig.2 Optimal Schematic Diagram of Fan Working Range

气体温度通过风扇的作用的变化可用如下公式计算[3]:

式中:t1—空气入口温度;p1、p2—进出口压力;γ—比热容比;Ciseff—等熵效率。

风扇的消耗机械功率根据下式计算[3]:

式中:qva—风扇流量;pa—风扇输出压力;ηa—风扇总效率。

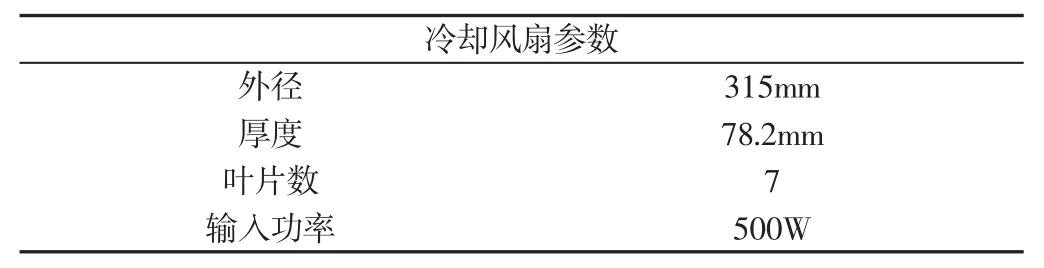

结合散热器性能等经验值,选取风扇基本参数,如表2 所示。

表2 冷却风扇参数Tab.2 Cooling Fan Parameters

2.3 电子水泵

纯电动客车采用的水泵为电子离心泵,同样是以PWM 占空比作为输入信号来控制转速。冷却水泵与风扇的工作性能图类似。根据电动客车冷却系统中水泵的流量与功率之间的关系为[9]:

式中:Ppump—水泵功率;Z—系统阻抗;qv—水泵流量。

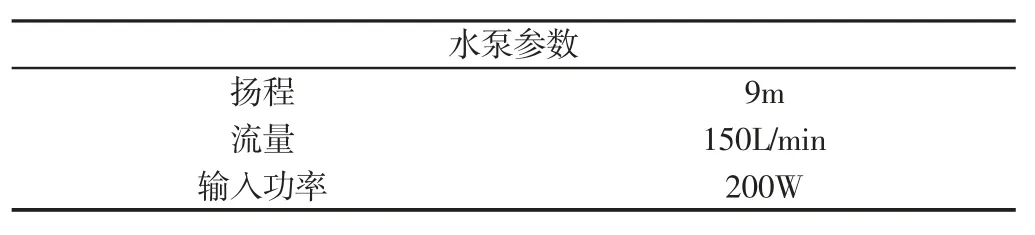

根据式(6)可看出水泵功率与流量的三次方成比例关系,当流量较小的时候,功率与流量比值也就是斜率较小,功率的较小增长就能获得流量的较大增长,当流量大到一定程度时,需要较多的功率增长才能获得较小的流量增长,导致能量的浪费。因此,使水泵工作于近线性区域时可获得最大流量功耗比。水泵的基本参数,如表3 所示。

表3 泵参数Tab.3 Pump Parameters

3 仿真分析

在实际中,电动客车冷却系统往往无法工作在最优工作状态,会造成能耗的额外浪费。根据以上散热理论的分析,风扇与水泵开启后在中负荷阶段的工作效率较高,且能耗相对较低,因此根据纯电动客车冷却系统结构搭建了仿真模型,如图2 所示。并对电动客车冷却系统中风扇与水泵的最优工作范围进行了仿真计算。为了方便试验验证,环境温度设置为35℃,且将发热总功率简化成可控的发热源。散热器的散热能力与热源功率大小、水泵风扇的开启程度相关,所以散热性能主要与冷却液出入口温度和环境温度相关,定义h 为冷却系统的散热能力系数:

式中:ΔT1—进出水口的温差;ΔT2—进水口温度与环境温度的温差。

3.1 电子水泵的最佳工作策略

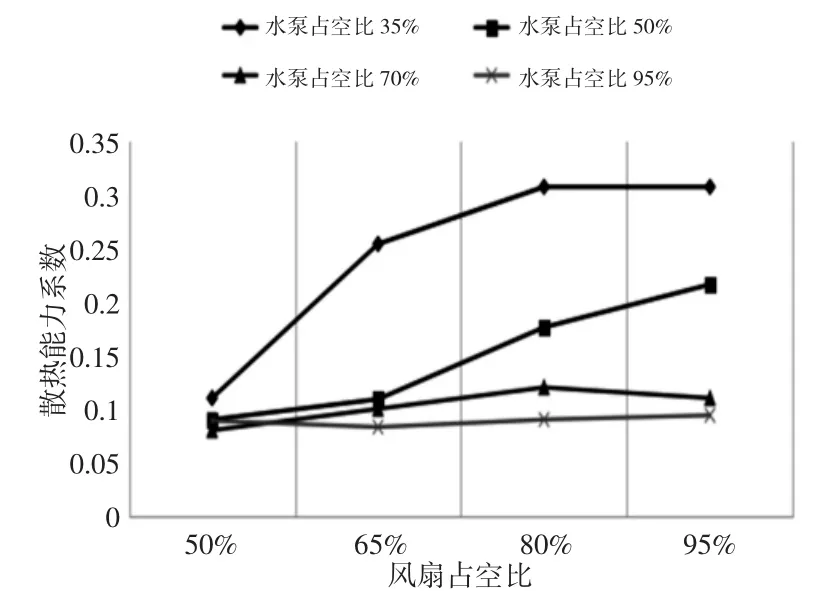

根据以上对电子水泵的分析得出水泵在近线性区域内工作为最佳,但考虑到水泵的低功率运行可能导致风扇在高功率状态下工作进而影响冷却系统的整体散热性。为了探索水泵运行功率与风扇运行功率之间的关系,以及对散热性能的影响,仿真以风扇占空比分别为50%、60%、80%、95%与水泵占空比分别为35%、50%、70%、95%交叉仿真计算。系统散热能力系数通过式(7)计算得出,并且统计绘制折线图,如图3 所示。热源功率为5kW 的仿真结果统计,热源功率10kW 的仿真结果统计,如图4 所示。通过曲线走向可以推断出水泵在PWM 占空比为35%时对冷却系统的散热性能影响最大。

图3 冷却系统仿真模型Fig.3 Cooling System Simulation Model

图4 5kW 交叉试验计算Fig.4 5kW Cross Test Calculation

图5 10kW 交叉试验计算Fig.5 10kW Cross Test Calculation

3.2 风扇经济工作范围

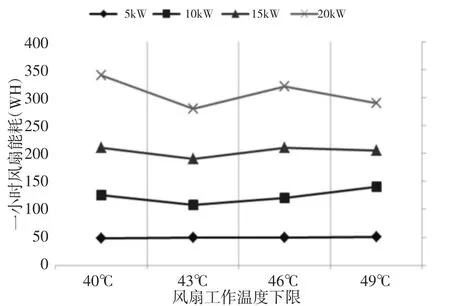

基于实车冷却风扇的控制逻辑,模型通过热源功率恒定的情况下,比较风扇不同门限值对功耗的影响。根据冷却系统设计需求,风扇在出水口水温达到60℃时以最高PWM 占空比工作,为了找到风扇每小时功耗最低工作点,对风扇的最低开启温度进行测试计算。仿真通过固定水泵占空比、逻辑门限控制,在不同热源的情况下,风扇不同开启温度的耗电仿真结果统计,如图6 所示。从结果分析可以看出,不同热源下,风扇以43℃为开启温度的小时耗电量均低于其他开启温度。

图6 风扇开启温度Fig.6 Fan on Temperature

4 试验验证

通过设计的仿真模型搭建电动客车冷却系统试验台架,如图7 所示。通过功率可控的中央空调加热器模拟车载电机的发热源;搭建与车辆冷却系统基本一致的水循环系统,管路长度与实车一致,并加装水流量传感器和关键位置的水温度传感器,尽量减少传感器对管路水阻的影响;搭建与车辆一致的散热器以及风扇系统;搭建冷却系统的热管理控制系统以及电耗数据采集系统。试验在环境温度为35℃下进行。

图7 冷却系统试验台架Fig.7 Cooling System Test Bench

4.1 水泵台架开环试验

图8 5kW 水泵试验Fig.8 5kW Pump Test

图9 10kW 水泵试验Fig.9 10kW Pump Test

风扇和水泵均是基于冷却系统温度按逻辑门限值控制,为了避免风扇水泵在开机与关机两种状态下频繁切换,开关温度设置回滞区。由于仿真与实际试验存在一定的误差,所以仿真与试验得出的散热能力系数会有一定的偏差。通过仿真测试出的数据图4、图5 与试验数据图8、图9 两组图相比较可以看出,仿真与试验结果具有一定误差,但曲线规律大致相同,所以通过AMESim 搭建的纯电动客车冷却系统的仿真模型能够提供有较为可靠的计算结果。当热源为5kW 时,随着风扇占空比的增加,水泵占空比在35%时,系统散热能力系数相比水泵在更高的占空比时的散热能力系数要高出许多,可以达到0.25 左右;当热源为10kW 时,风扇占空比从50%增至70%,系统散热能力系数的增加较为明显,且水泵占空比为35%时散热能力系数高达0.35 左右。可以看出当水泵占空比为较低的35%时系统散热能力系数为最高,即水泵的较小占空比对系统的散热能力系数的起主导作用,且热源功率较低时,风扇转速的提高对系统散热能力系数的提高影响较小。

4.2 风扇台架闭环试验

电子风扇需要在控制逻辑固定、水泵恒定占空比,以及不同热源功率的前提下进行闭环试验。试验结果曲线与仿真数据的对比可以看出,仿真的能耗曲线波动较大,通过四条曲线可以看出,热源功率越低,对风扇的每小时能耗影响越低,即风扇无需以大功率状态工作。随着热源功率的增加,风扇的每小时能耗曲线波动也越为明显,尤其热源功率为20kW 时曲线波动最为明显。四条曲线在风扇开启温度为43℃时出现最低值。由此看出,电子风扇在此开启温度下工作,风扇能耗最低。

图10 风扇开启温度试验Fig.10 Fan on Temperature Test

5 纯电动客车转股试验台试验数据分析

5.1 散热温度数据分析

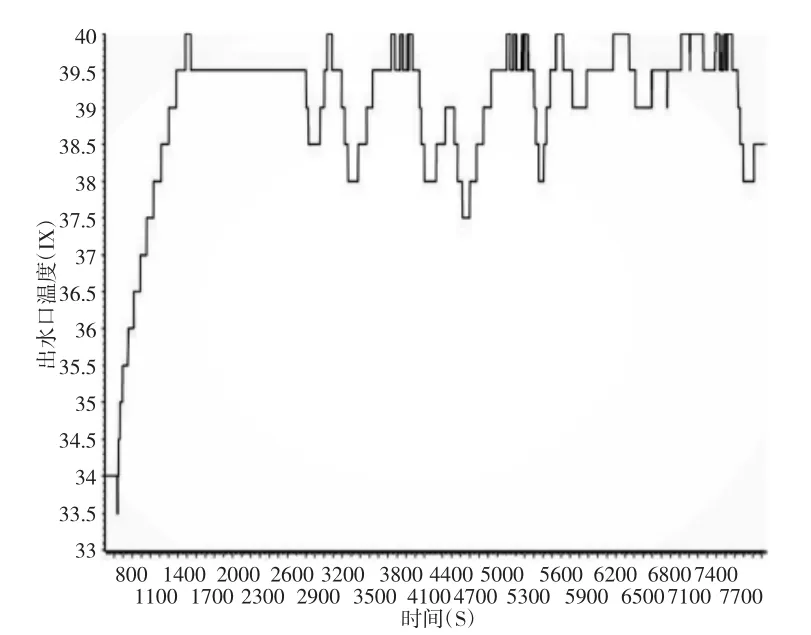

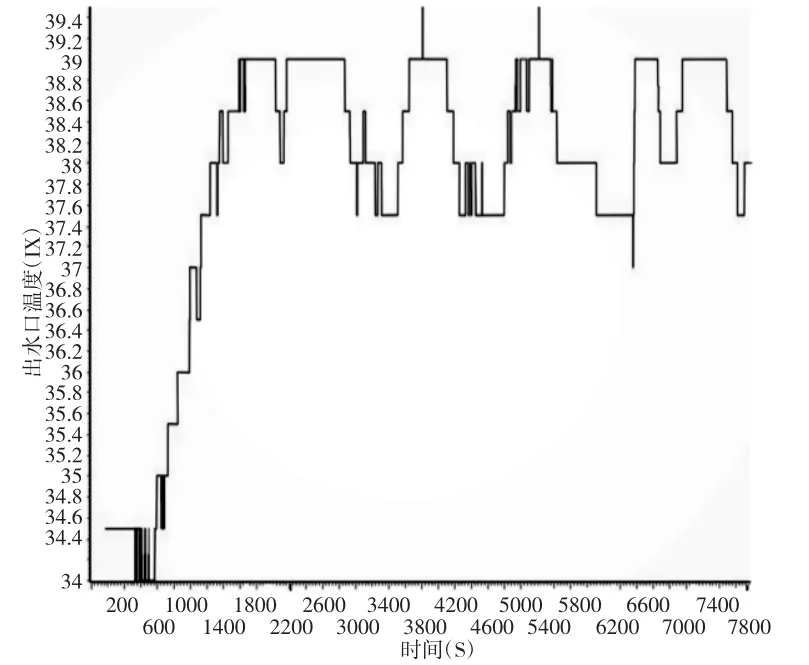

图11 优化前散热器出水口温度Fig.11 Optimize the Front Radiator Outlet Temperature

图12 优化后散热器出水口温度Fig.12 Optimized Radiator Outlet Temperature

经过仿真计算与台架试验验证,最终确定控制逻辑的参数,针对控制逻辑进行实车试验。试验数据通过CAN 线采集生成数据图。环境温度为28℃,优化前的散热器出水口温度,如图11 所示。车辆启动后在600S 时温度开始急速上升,散热器出水口温度多次达到40℃,即风扇会总以大功率工作,能耗较大,且在4700s之后,出水口温度在39.5℃附近波动。通过优化后的散热器出水口温度,如图12 所示。车辆在启动后1000s 后温度开始缓慢上升,最高温度在维持在39℃左右,相比优化前最高温度降低了1℃,即风扇无需以最大功率长时间工作,节省了大量能耗。优化前后散热器出水口温度范围均在控制范围之内。

5.2 风扇水泵耗能情况

电动客车冷却系统在优化之前,水泵为不可调节水泵,通过测试两小时风扇工作,能耗为717.45Wh;水泵耗能为365.836Wh。经过优化后冷却系统改用可调电子水泵,且按逻辑门限进行控制后,风扇工作两小时的耗能为176.8Wh,水泵耗能77.14Wh,优化前后冷却系统总能耗降低非常明显。

6 结论

为满足纯电动客车冷却系统的能耗优化,仿真计算、台架试验、均在环境温度为35℃的前提下进行,最终确定风扇与水泵的最优工作点。最后以此优化策略进行了试车试验,试验与仿真结果均表明:

(1)风扇以最低开启温度为43℃时,每小时能耗最低。

(2)水泵在PWM 占空比为35%时对冷却系统的散热性能影响最明显。

(3)冷却系统优化后的出水口最高温度相比优化前降低了1℃。

(4)通过风扇与水泵的参数优化,纯电动客车冷却系统在保证散热效果良好的前提下,降低了大量能耗。